Изобретение относится к области турбостроения.

Известны уплотнения роторов турбомашин - щелевое (Марцинковский В.А. Бесконтактные уплотнения роторных машин. - М.: Машиностроение, - 1980 - 200 с.), лабиринтное (Скубачевский Г.С. Авиационные газотурбинные двигатели. М.: Машиностроение, - 1969 - 544 с.).

Щелевое уплотнение представляет кольцевую узкую в радиальном направлении щель, ограниченную поверхностью ротора и ответной поверхностью, например, корпуса или внутренней поверхностью внутреннего кольца направляющего аппарата и т.д.

Уплотняемые области высокого давления отделены от области низкого давления этой щелью.

Недостатком этого уплотнения является его недостаточная эффективность (высокие протечки через уплотнение) при высоте щели более 0,3 мм.

Причем достижение его достаточной эффективности за счет увеличения длины щели в рациональных пределах проблематично. Так как взаимные смещения элементов, образующих уплотнение (например, ротора и корпуса), у существующих уплотнений должны быть меньше рабочего зазора уплотнения, при взаимном смещении более 0,3 мм эти уплотнения будут малоэффективны.

Указанное уплотнение по технической сущности наиболее близко к предлагаемому изобретению и принято за прототип.

Ставится задача - создание конструкции щелевого уплотнения роторов турбомашин, эффективного как при малых, так и при больших смещениях роторов (например, при смещениях, равных 0,3-1,0 мм и более).

Поставленная задача решается за счет применения уплотнения ротора турбомашины, содержащего уплотнительную щель, концентричную оси ротора, заполненную рабочей средой, элементы, ограничивающие эту щель, - ротор и статор, отличающегося тем, что величина уплотнительной щели на всех рабочих режимах машины ограничена значениями 0,15-0,25 мм, невращающаяся деталь уплотнения выполнена в виде кольца, поперечное сечение которого имеет П-образную форму, а само кольцо строго концентрично оси ротора, упруго подвешено к статору (например, к корпусу или к внутреннему кольцу направляющего аппарата) с помощью многослойного пакета, набранного из стальных каленых гофрированных лент одинаковой толщины (например, от 0,1 до 0,4 мм) или групп гофрированных лент, соединенных в пакете последовательно вершина к вершине гофра, причем каждая группа состоит из нескольких гофрированных лент, собранных гофр в гофр без зазоров (соединенных друг с другом параллельно), и стыки лент равномерно расположены по вершинам гофров, и зазор в стыках лент выбран минимально возможным, но таким, что позволяет свободное без "нахлеста " смещение концов ленты при максимальной амплитуде прецессирования кольца, предварительный радиальный натяг в пакете осуществлен при сборке смещением к оси кольца полуколец, установленных снаружи пакета, которые закреплены на неподвижной корпусной детали (или внутреннем кольце направляющего аппарата), остаточный выгиб гофра каждой из лент на рабочих режимах составляет 0,05-0,1 мм, на боковой стенке кольца неподвижно закреплен выступ, входящий с зазором по периметру выступа в верхнее полукольцо, и ленты, величина которого несколько больше максимально возможной амплитуды прецессии кольца, а с внутренней стороны у боковых стенок кольца выполнены карманы, равномерно расположенные по окружности, а между этими стенками и торцами полуколец имеются гарантированные зазоры.

Повышение гидродинамического сопротивления каналов между гофрированными лентами может также обеспечиваться за счет соответствующего конструктивного исполнения уплотнения.

Например, направление гофров гофрированных лент в уплотнении может выполняться под острым углом к оси ротора.

Также пакет уплотнения может выполняться из двух частей (пакетов), расположенных одна за другой вдоль оси ротора, при этом вершины гофр одной части смещены на полшага в окружном направлении относительно вершин гофров другой части.

Кроме того, уплотнение может быть выполнено так, что гофры на обеих частях пакета, составляющие пару, образуют "шеврон", ось симметрии которого перпендикулярна оси ротора.

С целью уравновешивания силы веса кольца стыки всех лент располагают в верхнем вертикальном сечении и двух соседних с ним справа и слева, чередуя стыки лент так, чтобы у соседних лент стыки не располагались в одном сечении, причем стык ленты, опирающейся на кольцо, располагается в вертикальной плоскости.

С целью обеспечения безопасного возможного касания боковой стенки кольца и торцов полуколец со стороны большего давления и снижения износа уплотнения в выступы этой боковой стенки запрессовано три или более шариковых упора, состоящие из корпуса и размещенного в нем с возможностью свободного вращения каленого шарика, причем между шариком и торцом полукольца имеется гарантированный зазор.

Шариковые упоры могут быть запрессованы и во вторую стенку кольца ответно шариковым упорам в первой стенке с гарантированным зазором по торцу полукольца.

С целью обеспечения постоянства радиального размера уплотнительной щели на всех режимах работы машины П-образное кольцо выполнено из материала с приблизительно таким же коэффициентом линейного температурного расширения, что и материал ротора.

С целью исключения износа ротора при касаниях кольца и ротора кольцо может быть выполнено из более мягкого материала, чем ротор (например, углепластика или полимера), а снаружи пакета между кольцом и пакетом, а также и полукольцами и пакетом могут быть вставлены гладкие каленые ленты из того же материала, что и ленты пакета, и на внутренней поверхности кольца закреплен (напаян, наклеен, напылен) вырабатываемый мягкий слой.

Фигуры изображены без масштаба, причем отдельные элементы уплотнения на них для лучшего понимания чертежа могут быть не пропорционально увеличены по сравнению с другими элементами. В поперечном и продольном разрезах пакет лент изображен условно без штриховки.

На фиг.1 изображен главный вид предлагаемого щелевого уплотнения с местными разрезами.

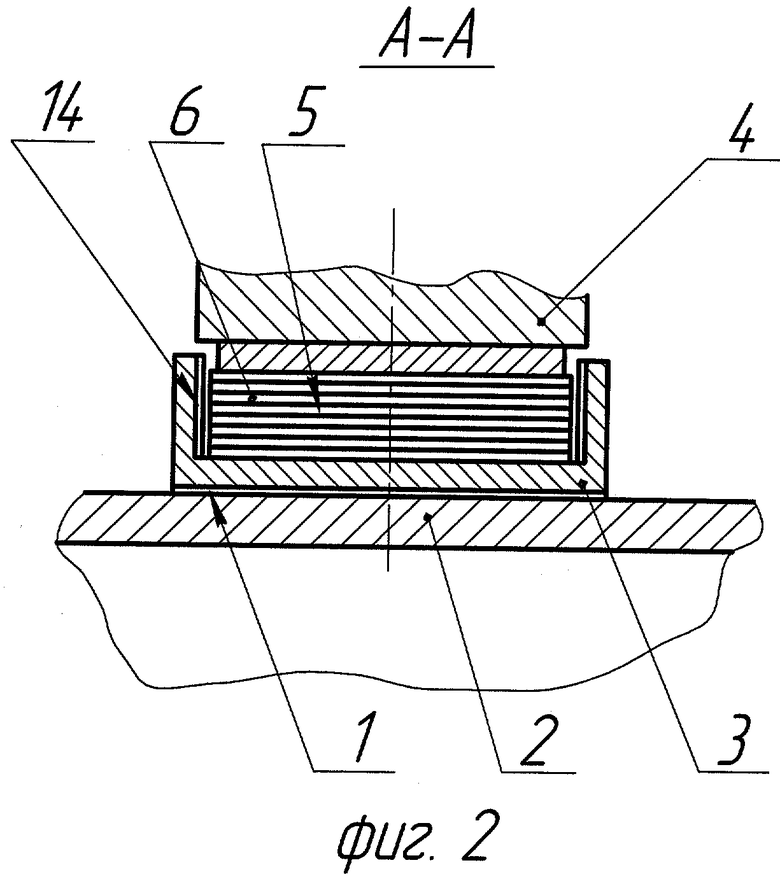

На фиг.2 изображен разрез по А-А на фиг.1 этого уплотнения.

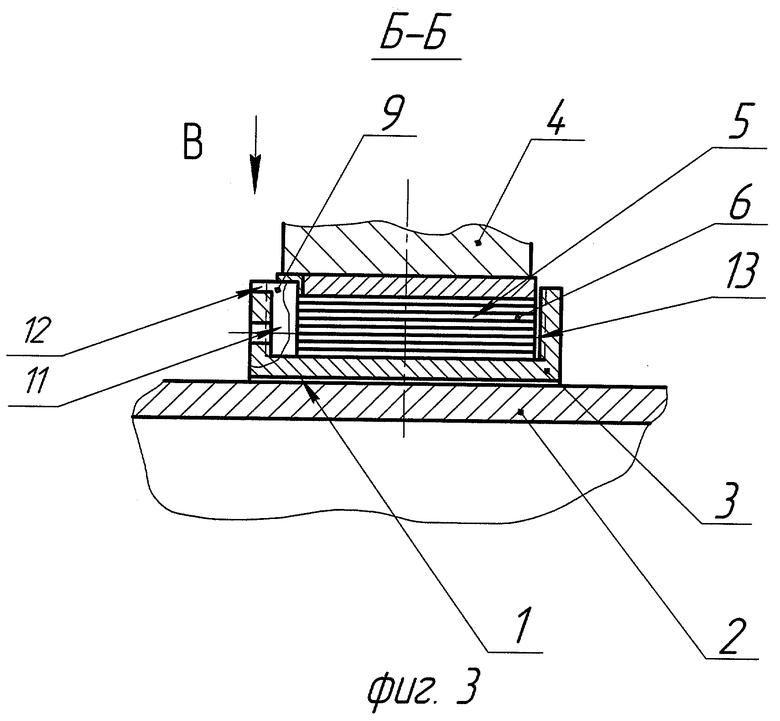

На фиг.3 изображен разрез по Б-Б на фиг.1.

На фиг.4 изображен вид В на фиг.3.

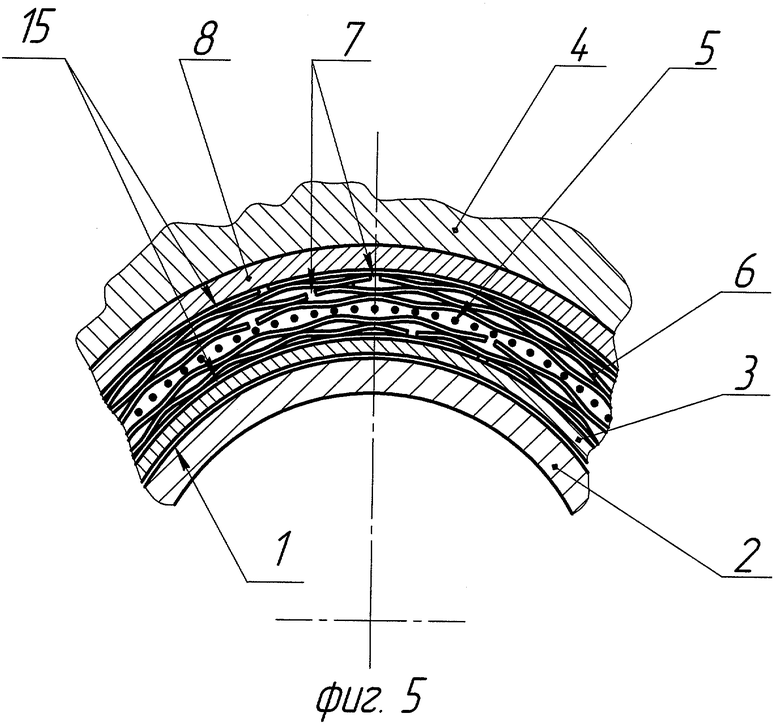

На фиг.5 изображен фрагмент продольного разреза уплотнения с пакетом, у которого гофрированные ленты сдвоены.

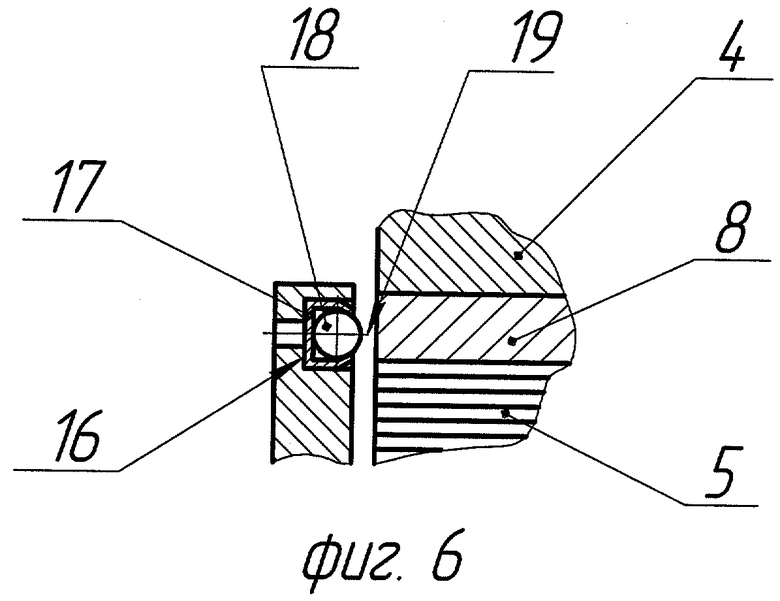

На фиг.6 изображены в развернутом виде гофрированные ленты в варианте, при котором пакет уплотнения выполняется из двух частей, расположенных одна за другой вдоль оси ротора, и вершины гофров в одной части смещены на полшага в окружном направлении относительно вершин гофров другой части (последние на фронтальном виде затемнены).

На фиг.7 изображена в развернутом виде гофрированная лента в варианте, при котором гофрирование выполняется под острым углом к оси ротора.

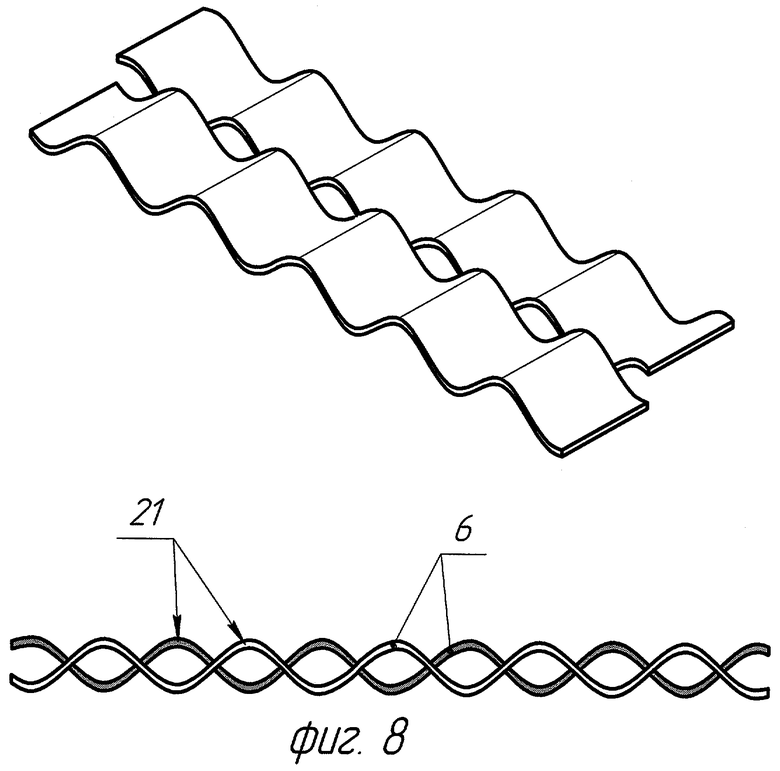

На фиг.8 изображены в развернутом виде гофрированные ленты в варианте, при котором пакет уплотнения выполняется из двух частей, и гофры обеих частей, составляющие пару, образуют "шеврон", ось симметрии которого перпендикулярна оси ротора.

На фиг.9 изображен вариант фиг.8 со сдвигом на полшага в окружном направлении частей пакета относительно друг друга.

На фиг.10 изображен фрагмент продольного разреза уплотнения в варианте, при котором создается сила, уравновешивающая вес внутреннего кольца.

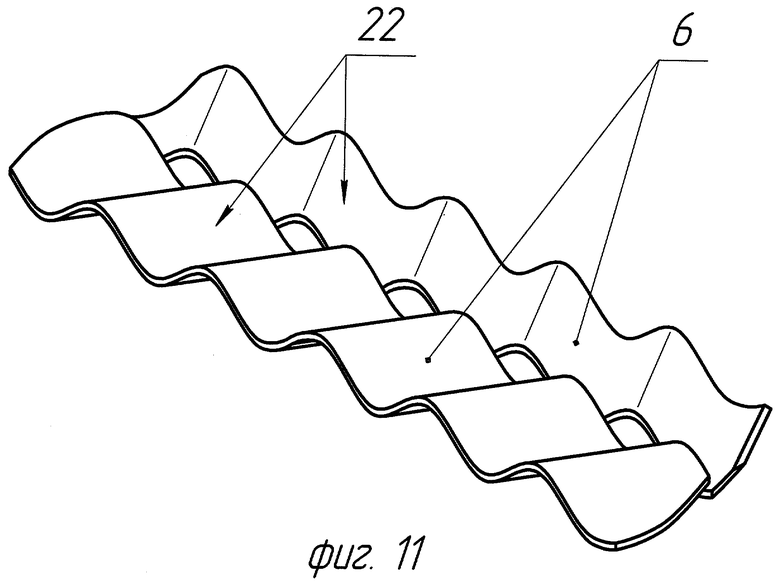

На фиг.11 изображен вариант уплотнения с торцовыми упорами на выступах боковой стенки со стороны большего давления.

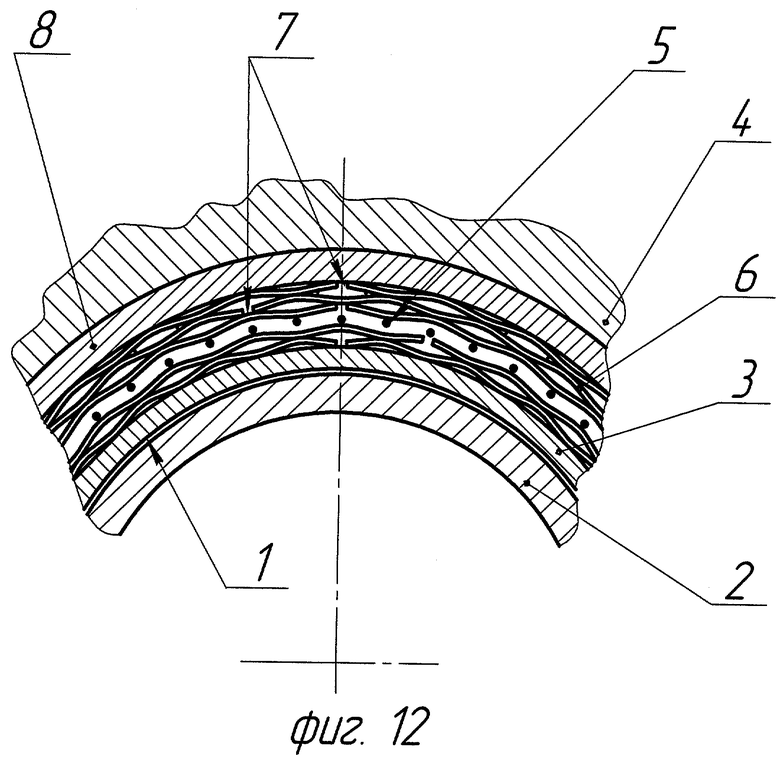

На фиг.12 изображен фрагмент продольного разреза уплотнения с пакетом, у которого гладкие ленты установлены снаружи пакета.

Предлагаемое уплотнение ротора турбомашины (см. фиг.1, 2) содержит уплотнительную щель 1, концентричную оси ротора, заполненную рабочей средой, элементы, ограничивающие эту щель, - ротор 2 и ответную невращающуюся деталь 3, причем радиальный размер щели на рабочих режимах ограничен значениями 0,15-0,25 мм. Деталь 3 выполнена в виде кольца, поперечное сечение которого имеет П-образную форму (см. фиг.2), а само кольцо строго концентрично оси ротора, упруго подвешено к неподвижной детали 4 (например, к корпусной или внутреннему кольцу направляющего аппарата) с помощью многослойного пакета 5, набранного из стальных каленых гофрированных лент 6 одинаковой толщины (например, от 0,1 до 0,4 мм), соединенных в пакете последовательно вершина гофра к вершине гофра (см. фиг.1), причем стыки лент равномерно расположены по вершинам гофров, и зазор 7 в стыках выбран минимально возможным, но таким, что позволяет свободное без "нахлеста" смещение концов ленты 6 при максимальной амплитуде прецессирования кольца 3. Предварительный радиальный натяг в пакете 5 осуществлен при сборке смещением к оси кольца 3 полуколец 8, которые закреплены на неподвижной корпусной детали 4 (или внутреннем кольце направляющего аппарата), остаточный выгиб гофра каждой ленты 6 в результате составляет 0,05-0,1 мм. На боковой стенке кольца 3 неподвижно закреплен выступ 9 (см. фиг.3, 4), входящий с зазором 10 по периметру выступа 9 в верхнее полукольцо 8, и ленты 6, величина которого несколько больше максимально возможной амплитуды прецессии кольца 3.

Крепление выступа 9 может быть выполнено различными способами. В качестве возможного примера выступ 9 (см. фиг.4) имеет цилиндрический хвостовик 11, которым запрессовывается в боковую стенку кольца 3, и лепесток 12, отогнутый в ответный паз кольца 3.

С внутренней стороны у боковых стенок кольца 3 выполнены карманы 13 (см. фиг.2, 4), равномерно расположенные по окружности, а между этими стенками и торцами полуколец 8 имеются гарантированные зазоры 14 (см. фиг.3, 4).

Конструктивные параметры лент 6 и их число выбирается из следующих соображений.

Толщина, ширина, шаг гофров и начальный натяг по вершинам гофров выбирается из условия обеспечения требуемой жесткости уплотнения, прочности лент и отсутствия сдвига деталей уплотнения вдоль его оси из-за перепада давления рабочей среды на уплотнении (см. ниже).

Начальный выгиб гофра лент 6 выбирается с учетом обеспечения требуемого начального натяга по вершинам гофров, теплового расширения кольца 3 и смещения этого кольца при прецессировании ротора 2, а также из условия обеспечения остаточного выгиба гофра в собранном пакете 5 (установленном в уплотнение) на рабочих режимах 0,05-0,1 мм и на остальных режимах приблизительно 0,15-0,2 мм. Число лент 6 выбирается из условия обеспечения возможной максимальной амплитуды смещения ротора в уплотнении до 0,5-1,5 мм при обеспечении указанных выше величин остаточного выгиба гофра.

Кроме того, пакет 5 (см. фиг.5) может быть набран из последовательно соединенных вершина к вершине гофров пакетов 15, составленных из параллельно соединенных гофр в гофр без зазоров лент 6.

Пакет 5 может быть составлен из двух одинаковых частей (пакетов) 16 (см. фиг.6), сдвинутых друг относительно друга для уменьшения протечек через уплотнение на полшага гофра. Причем оба пакета 16 самостоятельно фиксируются от проворота описанным выше образом с помощью выступов 9 (не показано), и радиальные сечения, в которых располагаются выступы 9, сдвинуты друг относительно друга в окружном направлении.

Направление гофров 17 лент 6 для увеличения их длины и, следовательно, уменьшения протечек через уплотнение (см. фиг.7) может быть выполнено под острым углом к оси ротора.

Для дальнейшего уменьшения протечек через уплотнение пакет 5 может быть выполнен также из двух пакетов 16 (см. фиг.8), гофры 17 лент 6 которых, составляющие пару, образуют "шеврон" 18.

Причем и в этом случае оба пакета 16 могут быть сдвинуты на полшага в окружном направлении относительно друг друга (см. фиг.9).

Для уравновешивания силы веса кольца 3 стыки всех лент 6 располагают в верхнем вертикальном сечении (см. фиг.10) и двух соседних с ним, смещенных от него на полшага вправо и влево, чередуя стыки лент так, чтобы у соседних лент 6 стыки не располагались в одном сечении. Причем стык ленты 6, опирающейся на кольцо 3, располагается в вертикальной плоскости.

Для обеспечения безопасного возможного касания боковой стенки кольца 3 и торцов полуколец 8 со стороны большего давления и снижения износа уплотнения в выступы этой боковой стенки запрессовано три или более шариковых упора 19 (см. фиг.11), состоящие из корпуса 20 и размещенного в нем с возможностью свободного вращения каленого шарика 21, причем между шариком 21 и торцом полукольца 8 имеется гарантированный зазор 22.

Шариковые упоры 19 могут быть запрессованы и во вторую стенку кольца 3 ответно шариковым упорам в первой стенке с гарантированным зазором по торцу полукольца 8 (не показаны).

Кольцо 3 может быть изготовлено из материала с примерно таким же, как у ротора коэффициентом линейного теплового расширения, при этом будет обеспечено примерное постоянство радиального размера щели на всех режимах работы машины.

В случае изготовления кольца 3 из материала, более мягкого, чем материал лент 6, снаружи пакета 5 (см. фиг.12) между кольцом 3 и пакетом 5, а также полукольцами 8 и пакетом 5 могут быть вставлены гладкие стальные каленые ленты 23 из того же материала, что и ленты 6.

На внутренней поверхности кольца 3 может быть закреплен (напаян, наклеен, напылен) вырабатываемый мягкий слой (не показан).

При прецессировании ротора 2 в уплотнительной щели 1 развивается дополнительное гидродинамическое (или газодинамическое) давление, которое тем больше, чем больше амплитуда прецессии. Это дополнительное давление создает силу, отжимающую кольцо 3 в направлении смещения ротора 2 в щели 1 (при нулевой вязкости рабочей среды) или в несколько отличном от этого направления направлении при вязкой рабочей среде. Параметры лент 6 подбираются экспериментально таким образом, чтобы, во-первых, не происходило касание ротора 2 кольца 3 и, во-вторых, чтобы собственная частота системы "кольцо 3 - пакет 5" была выше рабочего диапазона частот ротора 2.

При прохождении ротором резонанса его амплитуда прецессии будет максимальной и при дальнейшем росте оборотов она будет существенно снижаться. В результате пакет 5 будет циклически прецессионно нагружаться со снижающимися амплитудами смещения кольца 3, что будет способствовать его центровке. Тоже будет происходить при выбеге ротора до нуля оборотов.

Последовательное соединение лент 6 в пакете 5 может обеспечивать максимальное смещение ротора 2 в щели 1 до 1 мм и более, так как максимальное смещение кольца 3 равно сумме остаточных выгибов гофров лент 6. При этом предлагаемое уплотнение будет эффективным на малых и больших смещениях ротора, так как, во-первых, гидравлическое сопротивление каналов, образованных остаточным выгибом гофров, велико в силу его малости, и, во-вторых, за счет того, что при прецессировании ротора кольцо 3 будет отслеживать движение ротора 2 и не будет происходить значительного расширения уплотнительной щели 1 в процессе колебаний.

При сборке кольцо 3 устанавливается строго концентрично оси ротора 2 путем циклического нагружения уплотнения в направлении, перпендикулярном оси ротора 2 с постепенно уменьшающимися до нуля амплитудами смещения.

Наличие карманов 13 и зазоров 14 по торцам полуколец 8 приводит к тому, что в осевом направлении на кольцо 3 со стороны большего давления действует равнодействующая, определяемая как:

где Р2 - большее давление, Р1 - меньшее давление, S - площадь сечения кольца 3, перпендикулярного оси ротора.

Эта сила не превышает равнодействующей от сил трения, действующих по вершинам гофров, опирающихся на кольцо 3, вследствие чего не происходит смещение кольца 3 вдоль оси ротора 2.

При расчете уплотнения на осевой сдвиг кольца 3 следует учесть, что этот сдвиг может произойти и за счет сдвига лент 6 пакета 5 в сторону меньшего давления, на который будет действовать не только сила (1), но и сила

где S1 - площадь сечения, перпендикулярного оси ротора полностью выдавленного пакета. Осевой сдвиг кольца 3 не произойдет, если F+F1 будет меньше равнодействующей сил трения по вершинам гофров лент 6.

В случае осевого сдвига кольца 3 при непосредственном контакте кольца 3 с ротором 2 оно может сдвинуться только до упора в боковую стенку кольца 3.

Наиболее вероятен сдвиг кольца 3 в сторону меньшего давления. Поэтому, как уже указывалось, в выступы боковой стенки со стороны большего давления запрессованы шариковые упоры 19. Их наличие позволяет в некоторых случаях снизить жесткость гофрированных лент 6, чем может быть достигнута большая эффективность уплотнения и его больший ресурс. Уплотнение не теряет работоспособности при сдвиге пакета 5 или отдельных лент 6 в осевом направлении в пределах гарантированных зазоров между выступами кольца 3 и торцами полуколец 8.

Все ленты пакета 5 изготавливаются из нержавеющей закаленной стали и могут иметь серебряное покрытие для предотвращения их износа.

При расположении стыков лент 6, как это показано на фиг.5, создается упругая сила, направленная противоположно силе веса кольца 3 и частично или полностью уравновешивающая ее. Это происходит из-за того, что нижний гофр существенно жестче верхнего из-за разных граничных условий - у двух верхних гофров конец у стыка ленты можно рассматривать как шарнирный, а у противоположного нижнего гофра оба конца можно рассматривать как упругозаделанные.

Кроме того, основным фактором, увеличивающим жесткость гофров нижней половины пакета 5 по сравнению с гофрами верхней половины пакета, является большее накопление действия сил трения на вершинах гофров у нижней половины, препятствующее деформации гофров при сборке уплотнения и его работе. За счет указанных причин при одной и той же деформации гофров при сборке уплотнения создается дополнительная сила, действующая вертикально вверх (против силы веса кольца).

К числу преимуществ предлагаемого уплотнения следует также отнести его меньший износ, обеспечиваемый упругой подвеской кольца 3.

Другим преимуществом предлагаемого уплотнения является возможность замены его при выходе из строя без замены других деталей и узлов машины.

Предлагаемое уплотнение при небольших конструктивных доработках может быть выполнено в варианте лабиринтного или щеточного уплотнения. Например, зубцы, образующие у лабиринтного уплотнения расширительные камеры, могут быть выполнены на внутренней поверхности кольца 3 или на наружной поверхности ротора, образующей уплотнительную щель с ответной поверхностью кольца 3. При этом радиальный размер уплотнительной щели также может составлять на рабочих режимах 0,1-0,5 мм, а радиальное смещение ротора в уплотнении составлять 1-1,5 мм без снижения эффективности лабиринтного уплотнения.

В случае щеточного уплотнения щетки могут неподвижно крепиться к внутренней поверхности кольца 3, при этом их упругая подвеска (за счет гофрированного пакета 5) будет снижать износ щеток и увеличит ресурс уплотнения.

Изобретение относится к области турбостроения. Щелевое уплотнение содержит уплотнительную щель, концентричную оси ротора, заполненную рабочей средой, и элементы, ограничивающие эту щель, - ротор и ответную невращающуюся деталь. Величина уплотнительной щели на рабочих режимах ограничена значениями 0,15-0,25 мм. Невращающаяся деталь выполнена в виде кольца, поперечное сечение которого имеет П-образную форму. Кольцо расположено строго концентрично оси ротора и упруго подвешено к неподвижной детали с помощью многослойного пакета, набранного из тонких стальных каленых гофрированных лент одинаковой толщины, соединенных последовательно вершина гофра к вершине гофра. Стыки лент равномерно расположены по вершинам гофров, и зазор в стыках выбран минимально возможным, но таким, что позволяет без нахлеста смещение концов ленты при максимальной амплитуде прецессирования кольца. Предварительный радиальный натяг по вершинам гофров осуществлен при сборке смещением к оси кольца полуколец, которые закреплены на неподвижной корпусной детали, и остаточный выгиб гофров на рабочих режимах в результате составляет 0,05-0,1 мм. На боковой стенке кольца неподвижно закреплен выступ, входящий с зазором по периметру выступа в верхнее полукольцо, и ленты пакета. С внутренней стороны у боковых стенок кольца выполнены карманы, равномерно расположенные по окружности, и между этими стенками и ответными торцами полуколец имеются гарантированные зазоры. Малый остаточный выгиб гофра (0,05-0,1 мм) в сочетании с малым радиальным размером щели (0,15-0,25 мм) обеспечивают небольшие протечки через уплотнение на всех рабочих режимах. Щелевое уплотнение обеспечивает высокую эффективность. 7 з.п. ф-лы, 12 ил.

| МАРЦИНКОВСКИЙ В.А | |||

| Бесконтактные уплотнения роторных машин | |||

| - М.: Машиностроение, 1980, с.200 | |||

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2211973C1 |

| Уплотнение вала | 1987 |

|

SU1451385A1 |

| Уплотнительный узел для вала | 1981 |

|

SU994835A1 |

| US 4471964 A, 18.09.1984. | |||

Авторы

Даты

2009-03-10—Публикация

2006-06-13—Подача