Изобретение относится к области турбостроения и представляет собой конструкцию уплотнения.

Известно щелевое уплотнение - кольцевая, узкая в радиальном направлении щель, ограниченная поверхностью ротора и ответной поверхностью, например, корпуса или поверхностью внутреннего кольца направляющего аппарата и т.д. Уплотняемые области высокого давления отделены от области низкого давления этой щелью.

Недостатком этого уплотнения является его недостаточная эффективность (высокие протечки через уплотнение) при высоте щели более 0,3 мм.

Указанное уплотнение по технической сущности наиболее близко к предлагаемому изобретению и принято за прототип.

Ставится задача - создание конструкции щелевого уплотнения ротора турбомашины, содержащей ротор и статор, ограничивающего уплотнительную щель, концентричную оси ротора, причем величина уплотнительной щели на всех режимах турбомашины ограничена значениями 0,15-0,25 мм, отличающейся тем, что уплотнение ротора турбомашины выполнено из двух одинаковых половин, составленных без зазоров по диаметральной плоскости разъема, причем каждая половина содержит корпусную деталь, представляющую собой внутреннее полукольцо с поперечным сечением П-образной формы, выполненное строго концентрично оси ротора, упруго подвешенное к статору (например, к корпусу турбомашины или внутреннему кольцу направляющего аппарата) с помощью расположенных внутри него внешнего полукольца, жестко закрепленного на статоре, и опирающегося на него многослойного пакета, набранного из стальных каленых шлифованных лент одинаковой толщины (например, от 0,1 до 0,4 мм и более), причем гофрированные ленты или пакеты, собранные из нескольких гофрированных лент, соединенных «гофр в гофр» (соединенных параллельно), соединены друг с другом последовательно вершина к вершине гофра, а между ними установлены гладкие ленты.

Остаточный выгиб гофра каждой гофрированной ленты в собранном уплотнении на всех рабочих режимах составляет 0,05-0,15 мм.

Все элементы каждой половины уплотнения соединены друг с другом на свободных концах половины уплотнения пружинными скобами, размещенными с зазором по внешним поверхностям лепестков скобы в ответных пазах соответственно на наружной поверхности наружного полукольца многослойного пакета и внутренней поверхности внутреннего полукольца, причем один упругий лепесток с натягом, но с возможностью свободного проскальзывания при деформации скобы опирается на наружное полукольцо, а второй упругий лепесток скобы своим концом жестко закреплен на внутреннем полукольце, а сам ответный паз внутреннего полукольца прикрыт пластинкой, жестко соединенной с внутренним полукольцом (например, сваркой), а поверхность пластинки, на которую опираются гофры лент многослойного пакета, выполнена заподлицо с аналогичной поверхностью внутреннего полукольца, опорные площадки лепестков сделаны немного более широкими упругой части скобы и величины зазоров по всем поверхностям упругой части каждой из скоб выполнены минимально возможными, но такими, чтобы и при максимальной амплитуде прецессии внутренних полуколец уплотнения упругие части скоб свободно деформировались без заклинивания лепестков в пазах или сминания концов лент пакета, а зазоры между ответными концами как гофрированных, так и гладких лент многослойных пакетов обеих половин уплотнения в собранном уплотнении выбраны такими, чтобы при максимальном смещении внутренних полуколец они были минимально возможными.

Лепесток каждой из скоб, опирающийся на опорную поверхность паза наружного полукольца, выполнен со ступенькой и ответная ступенька выполнена на опорной поверхности паза.

Расположение ступенек по длине лепестка и по длине паза выбрано таким образом, чтобы в половине уплотнения, собранной со своей половиной статора, но еще не окончательно собранной в изделии, когда ступеньки опираются друг на друга, в половине уплотнения сохраняется натяг по гофрам пакета, достаточный для сохранения взаимного положения деталей половины уплотнения, причем в полностью собранном уплотнении между этими ступеньками в окружном направлении появляется зазор, равный или немного больший максимальной амплитуды смещения при прецессии внутренних полуколец уплотнения.

На внутренней поверхности стенки внутреннего полукольца П-образного сечения со стороны большего давления выполнены карманы, равнорасположенные по окружности, а между торцами наружного полукольца и боковыми стенками внутреннего полукольца имеются зазоры и эти зазоры больше зазоров по боковым торцам опорной площадки лепестка, опирающегося на наружное полукольцо.

Кроме того, с целью снижения протечек через уплотнение на боковой поверхности каждого из наружных полуколец со стороны меньшего давления могут быть выполнены зубцы, образующие кольцевые камеры лабиринтного уплотнения.

С этой же целью, а также с целью предотвращения возможного съезжания в окружном направлении отдельных лент пакета в пределах зазора между концами лент и стенкой скобы в пространство, ограниченное стенкой упругой скобы, концами гладких лент многослойного пакета, ответными поверхностями паза, выполненного на наружном полукольце и внутренними поверхностями обоих лепестков скобы с натягом по стенке скобы и ответной ей поверхностью паза, большим максимального смещения внутреннего кольца, вставлен пакет из чередующихся гладких и гофрированных лент толщиной 0,1-0,2 мм с одним или двумя полушагами гофров в направлении ширины полуколец, соединенных последовательно - вершина гофра к вершине гофра, и остаточный выгиб гофра в собранном пакете из чередующихся гладких и гофрированных лент составляет 0,1-0,2 мм, а число лент в пакете из чередующихся гладких и гофрированных лент выбрано так, чтобы возможная максимальная деформация пакета из чередующихся гладких и гофрированных лент была немного больше возможного максимального смещения внутренних полуколец уплотнения, и зазоры по торцам гофрированных лент составляют 0,2-0,3 мм.

Кроме того, с целью дальнейшего снижения протечек через уплотнения у лепестка каждой из скоб, размещенного в пазу внутреннего полукольца в месте соединения его со стенкой скобы, выполнена радиусная выкружка с радиусом, равным зазору между дном паза и ответной поверхностью лепестка.

Повышение гидродинамического сопротивления каналов между гофрированными и гладкими лентами может также обеспечиваться за счет соответствующего конструктивного исполнения уплотнения.

Например, направление гофров гофрированных лент в уплотнении может выполняться под острым углом к оси ротора.

Также пакет каждой половины уплотнения может выполняться из двух частей (пакетов), расположенных одна за другой вдоль оси ротора, при этом вершины гофров одной части смещены на полшага в окружном направлении относительно вершин гофров другой части.

Кроме того, пакет каждой половины уплотнения может быть выполнен так, что гофры на обеих частях пакета, составляющие пару, образуют "шеврон", ось симметрии которого перпендикулярна оси ротора.

В случае низкой величины перепада давления рабочей среды на уплотнении на внутренней поверхности стенки внутренних полуколец со стороны меньшего давления выполнены карманы, равнорасположенные по окружности, глубина которых определяется из условия обеспечения такой величины равнодействующей сил давления рабочей среды со стороны большего и меньшего давления, действующей на внутреннее полукольцо, чтобы она не преодолевала равнодействующую сил трения по вершинам гофров гофрированной ленты и опорным поверхностям упругих частей скоб.

С целью обеспечения постоянства радиального размера уплотнительной щели на всех режимах работы турбомашины внутренние полукольца выполнены из материала с приблизительно таким же коэффициентом линейного температурного расширения, что и материал ротора.

Кроме того, на внутренней поверхности внутренних полуколец закреплен (напаян, наклеен, напылен) вырабатываемый мягкий слой.

С целью исключения износа ротора при касаниях кольца и ротора внутренние полукольца выполнены из более мягкого материала, чем ротор (например, углепластика или полимера), а снаружи многослойных пакетов между наружным полукольцом и многослойным пакетом, а также между внутренним полукольцом и многослойным пакетом вставлены гладкие каленые ленты из того же материала, что и ленты многослойного пакета.

Кроме того, с целью переделки предлагаемого уплотнения в лабиринтное уплотнение на внутренней поверхности внутренних полуколец выполнены зубцы, образующие кольцевые камеры, и номинальная величина кольцевого зазора между вершинами зубцов и ротором на всех рабочих режимах не превышает значений 0,2-0,5 мм.

С целью переделки предлагаемого уплотнения в щеточное на внутренней поверхности каждого из внутреннего полукольца жестко закреплены щетки, образующие кольцо с натягом щетины щетки по ротору.

Фигуры изображены без масштаба, причем отдельные элементы уплотнения на них для лучшего понимания чертежа могут быть не пропорционально увеличены по сравнению с другими элементами. В поперечном и продольном разрезах пакет лент изображен условно без штриховки.

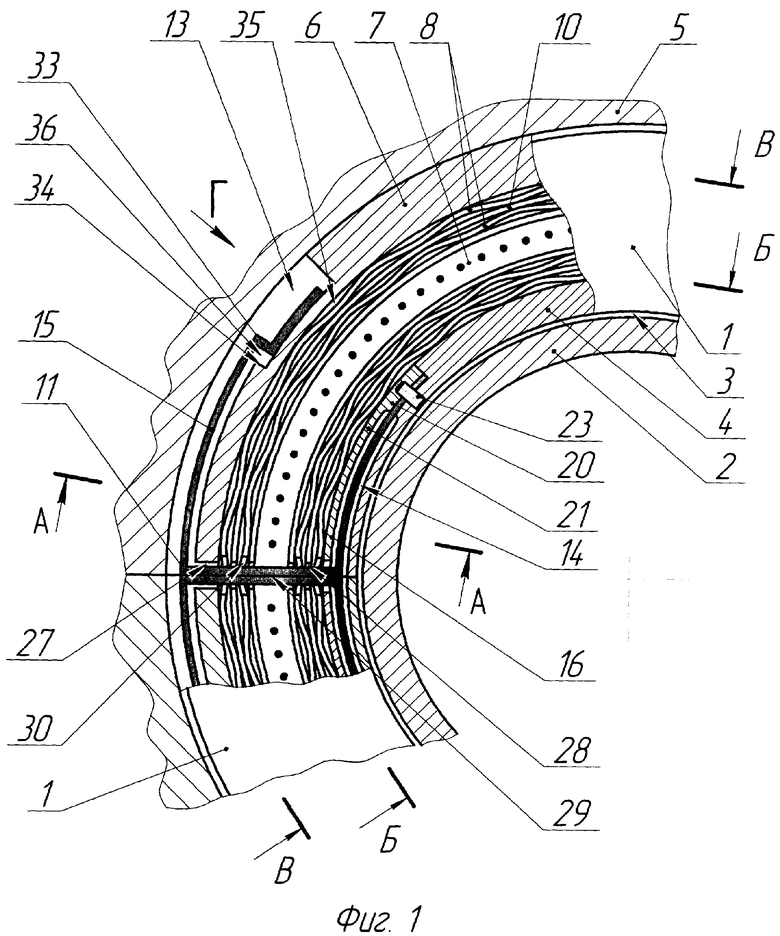

На фиг.1 изображен главный вид предлагаемого щелевого уплотнения с местными разрезами.

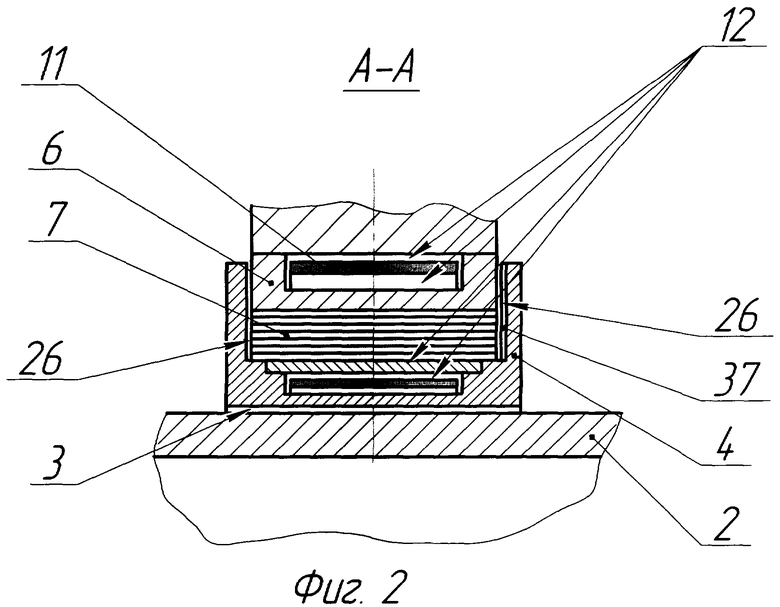

На фиг.2 изображен разрез по А-А на фиг.1.

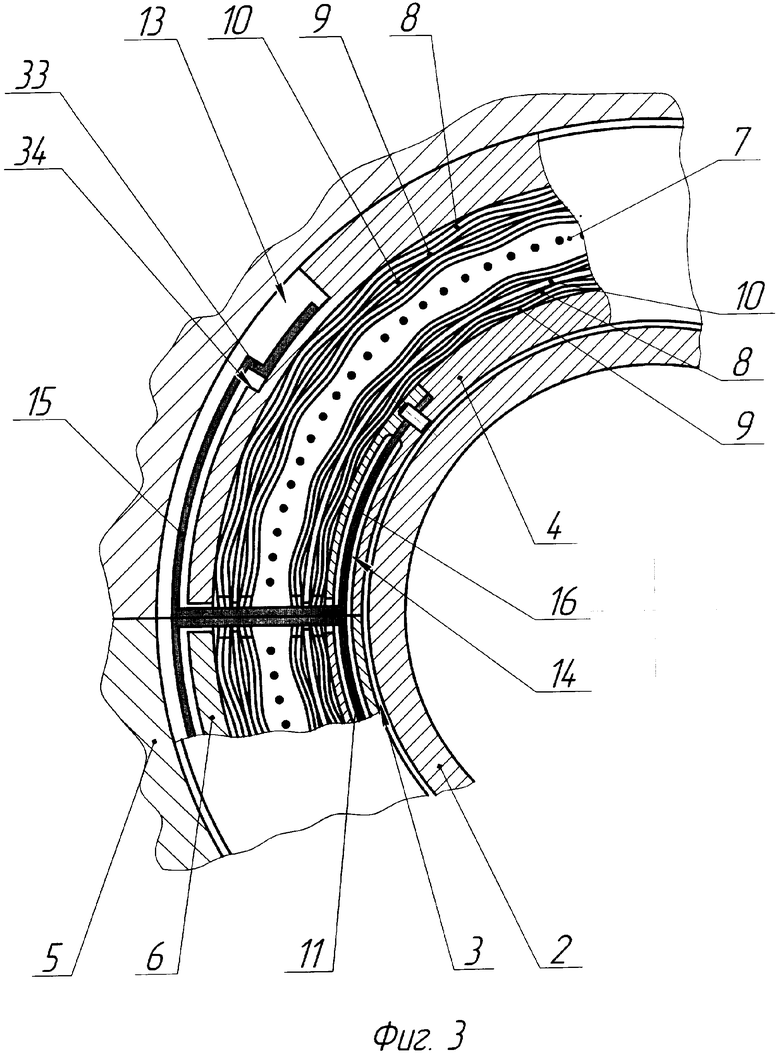

На фиг.3 показан главный вид уплотнения с местными разрезами в варианте, когда гофрированные ленты собраны «гофр в гофр» (соединены параллельно) в пакеты, которые в свою очередь соединены последовательно.

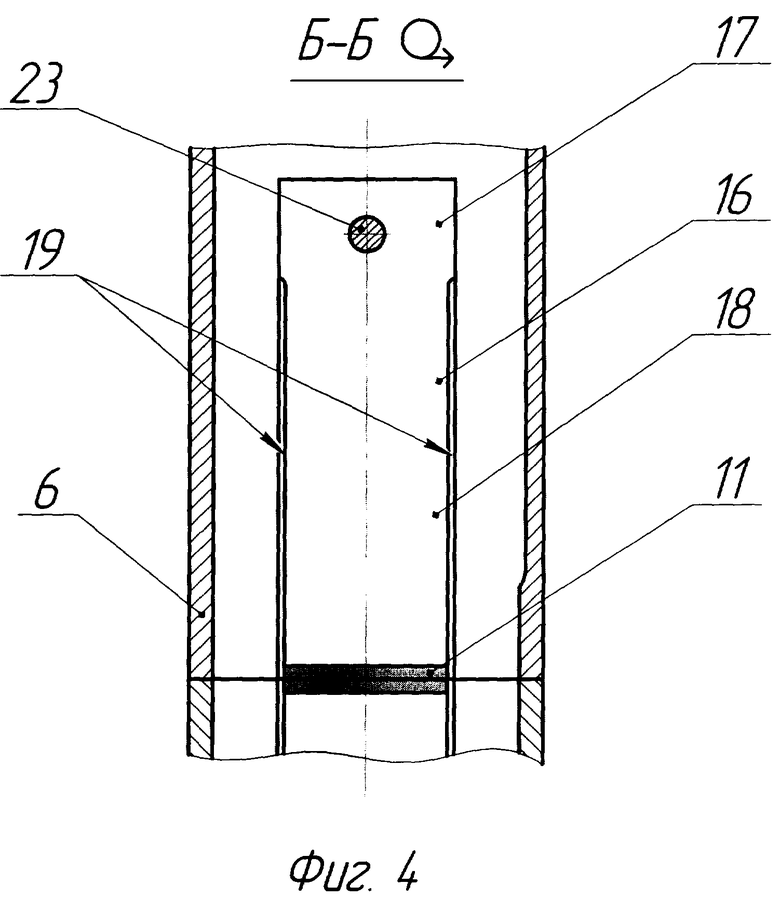

На фиг.4 изображен разрез по Б-Б на фиг.1

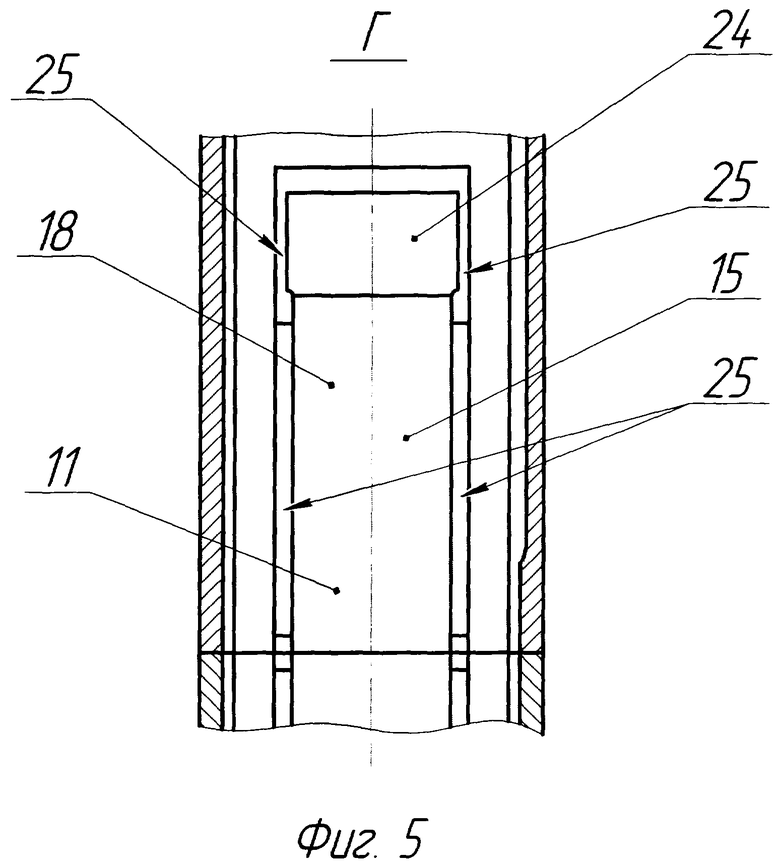

На фиг.5 показан вид Г на фиг.1 фрагмента уплотнения со снятым статором.

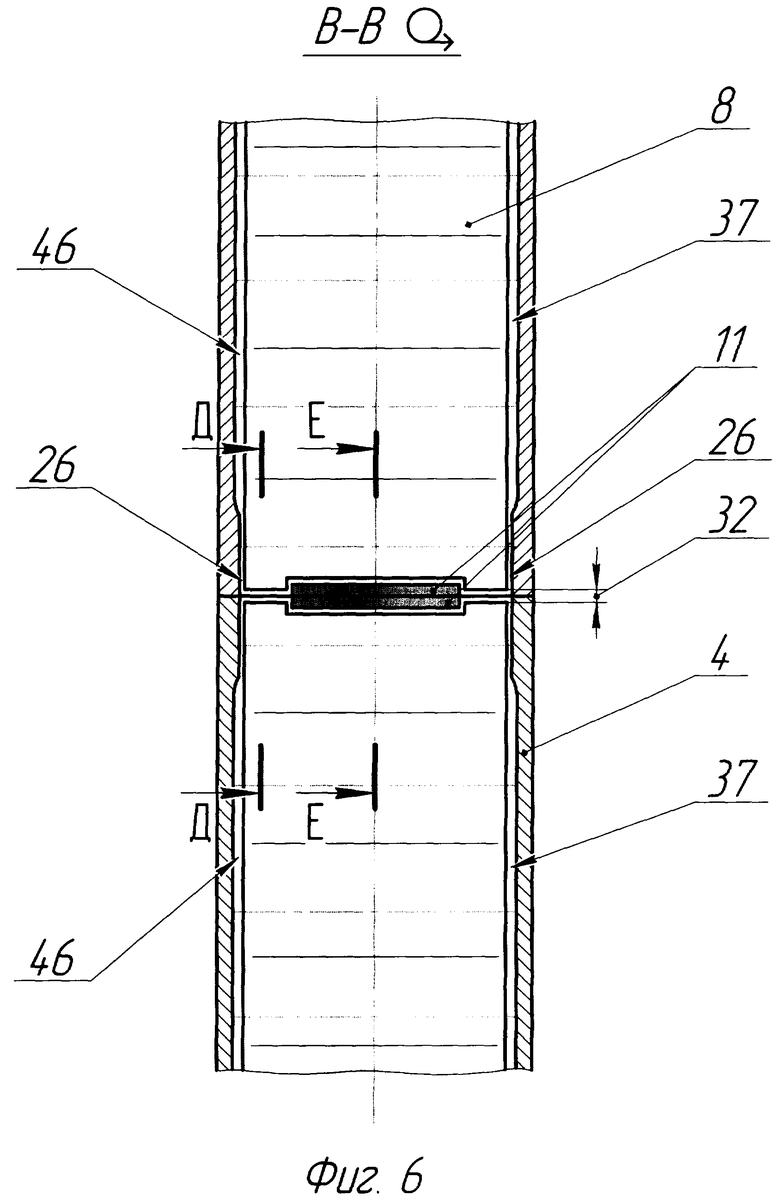

На фиг.6 изображен разрез по В-В на фиг.1 уплотнения с карманами, выполненными в стенках внутреннего полукольца как со стороны большего, так и со стороны меньшего давления.

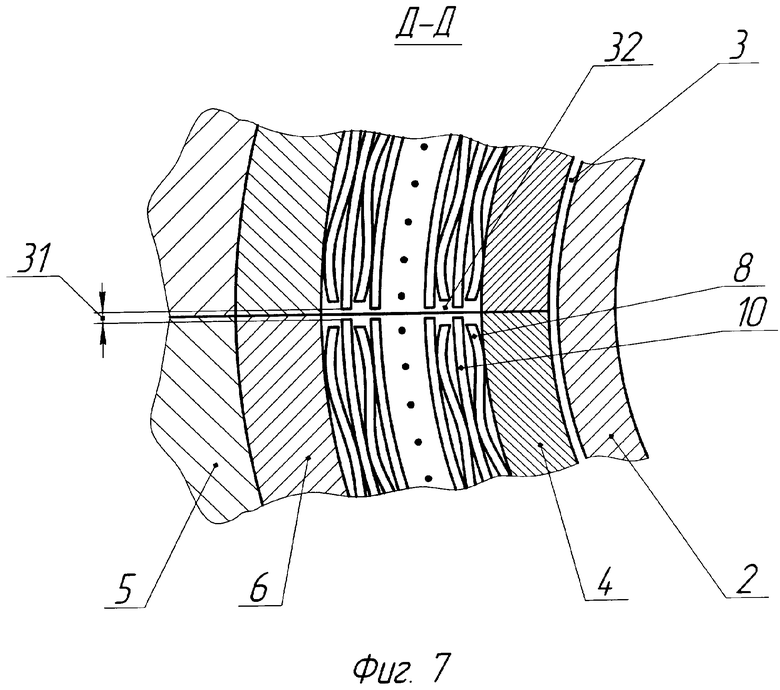

На фиг.7 изображен разрез по Д-Д на фиг.5

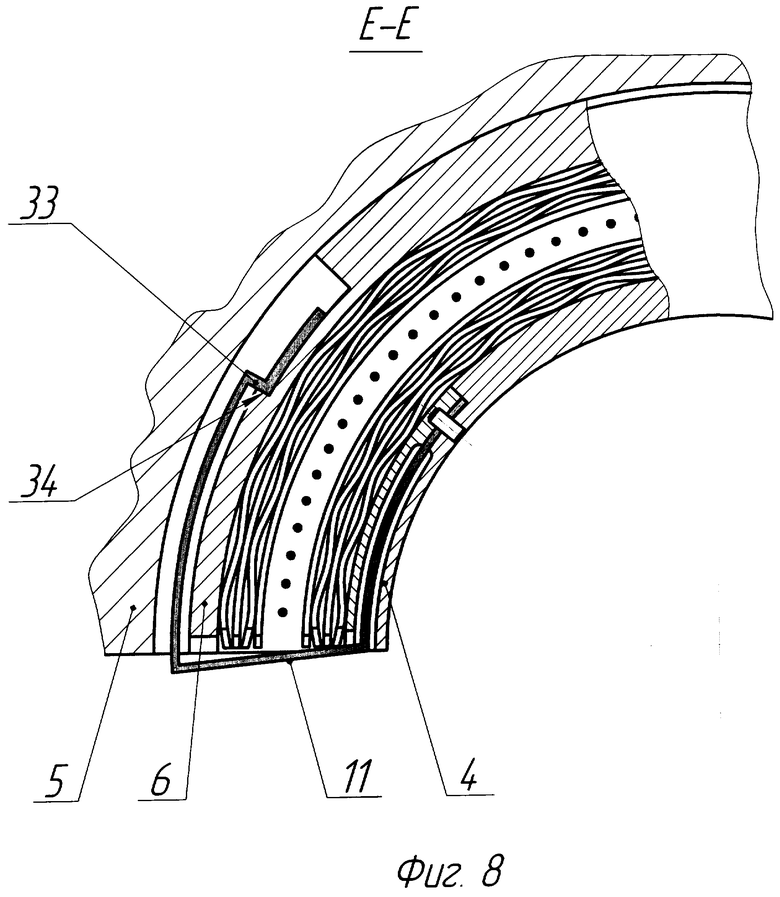

На фиг.8 изображен фрагмент половины уплотнения, собранного со своей половиной статора перед окончательной сборкой уплотнения и статора, в разрезе по Е-Е на фиг.5.

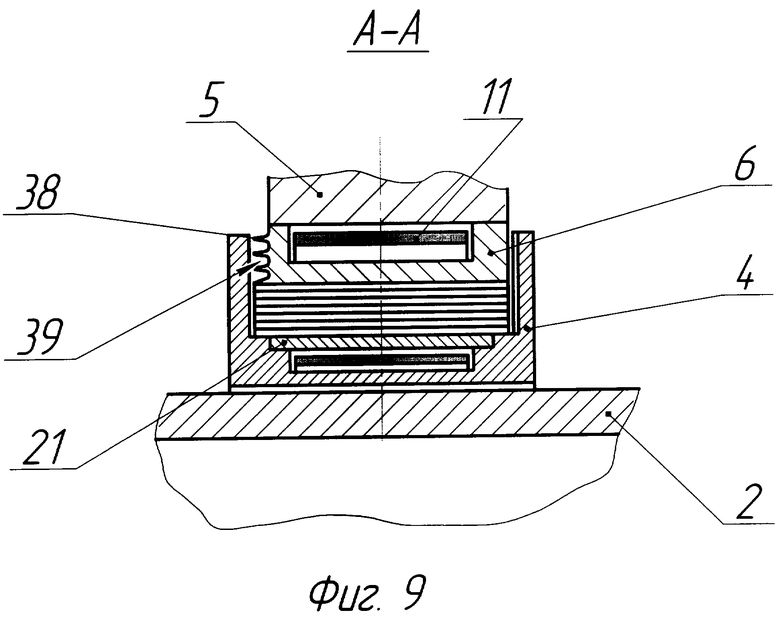

На фиг.9 изображен разрез по А-А на фиг.1 в варианте выполнения лабиринтного уплотнения в стыке между стенками внутреннего полукольца и наружным полукольцом со стороны меньшего давления.

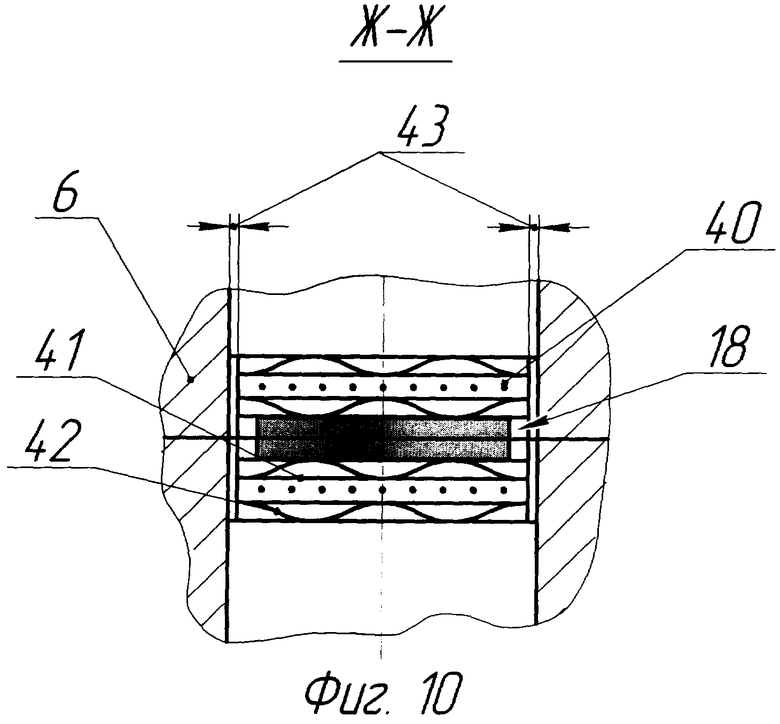

На фиг.10 показан фрагмент разреза по Ж-Ж на фиг.11

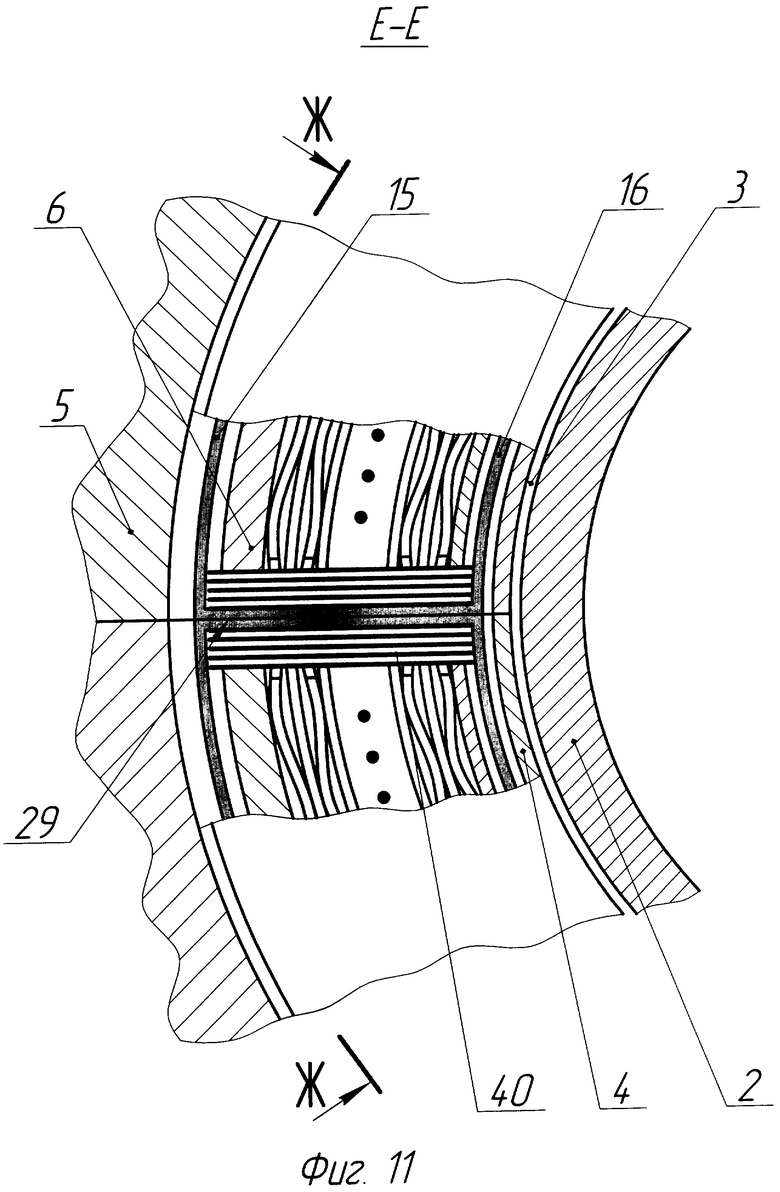

На фиг.11 показан разрез по Е-Е на фиг.6 в варианте с пакетом чередующихся гладких и гофрированных лент, установленным между стенкой скобы, наружным полукольцом и пакетом.

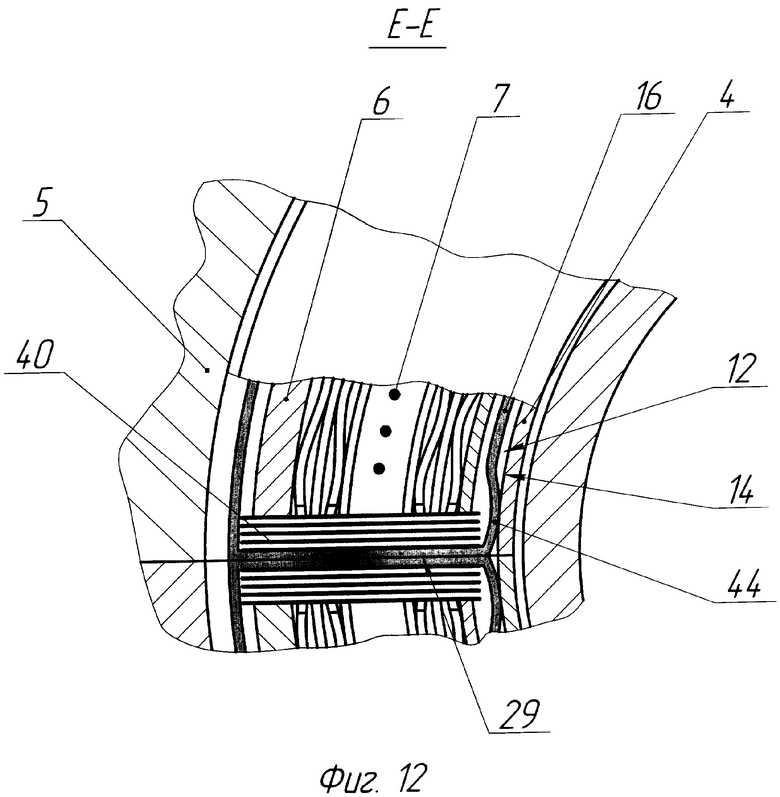

На фиг.12 изображен разрез по Е-Е на фиг.6 в варианте как с пакетом чередующихся гладких и гофрированных лент, так и с выполнением радиусной выкружки на лепестке скобы, расположенном в пазу внутреннего полукольца.

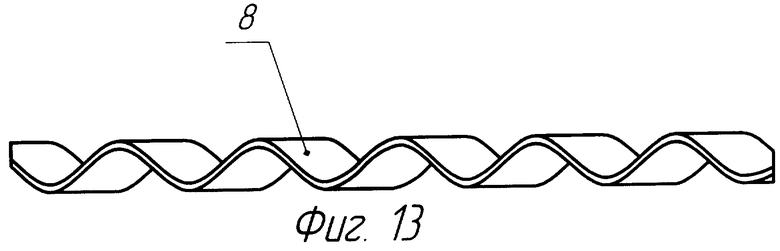

На фиг.13 показана гофрированная лента с направлением гофров под острым углом к оси ротора (развертка ленты, фронтальная проекция).

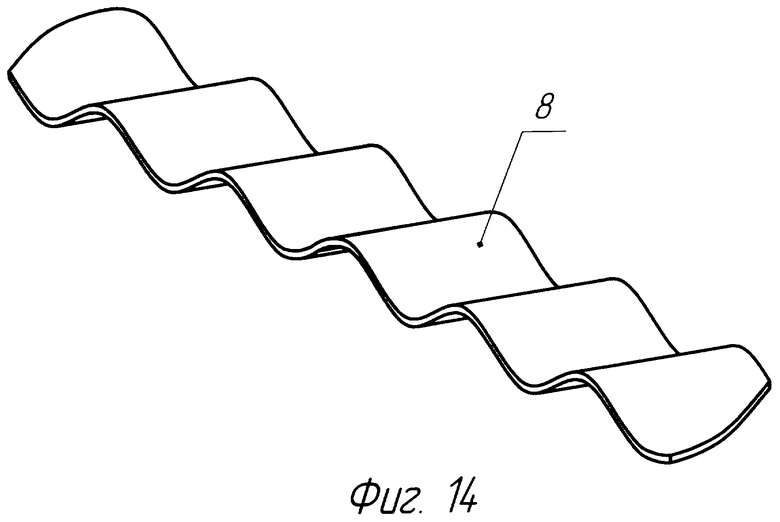

На фиг.14 показана также гофрированная лента (ее развертка) в аксонометрической проекции.

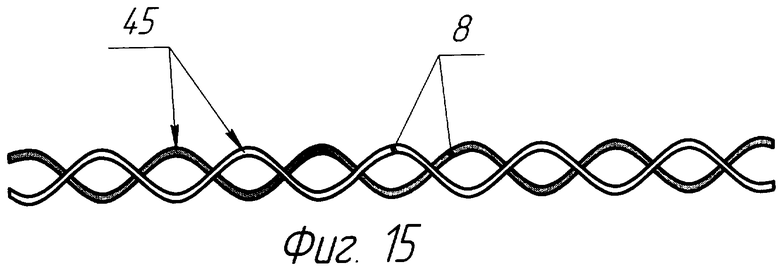

На фиг.15 показано взаимное расположение гофрированных лент, сдвинутых в окружном направлении относительно друг друга на полшага гофра в случае составления пакета уплотнения из двух половин (развертка лент, фронтальная проекция).

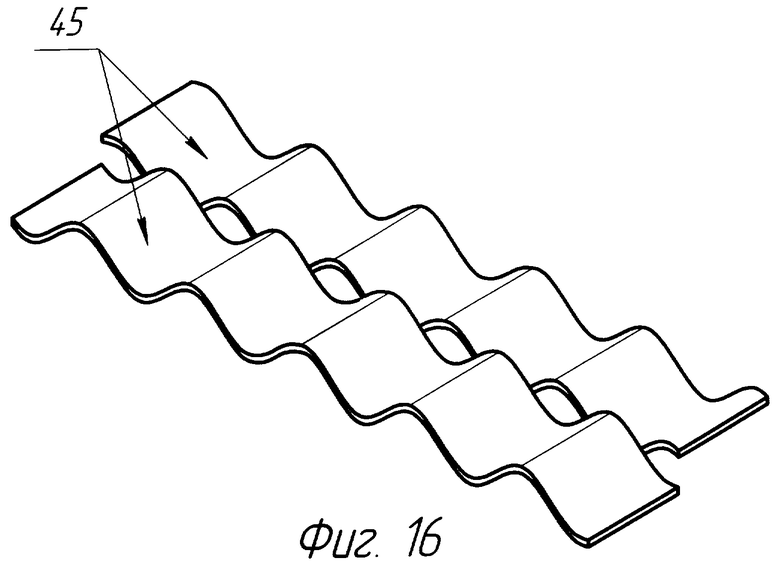

На фиг.16 показано тоже, что на фиг.15, но в аксонометрической проекции.

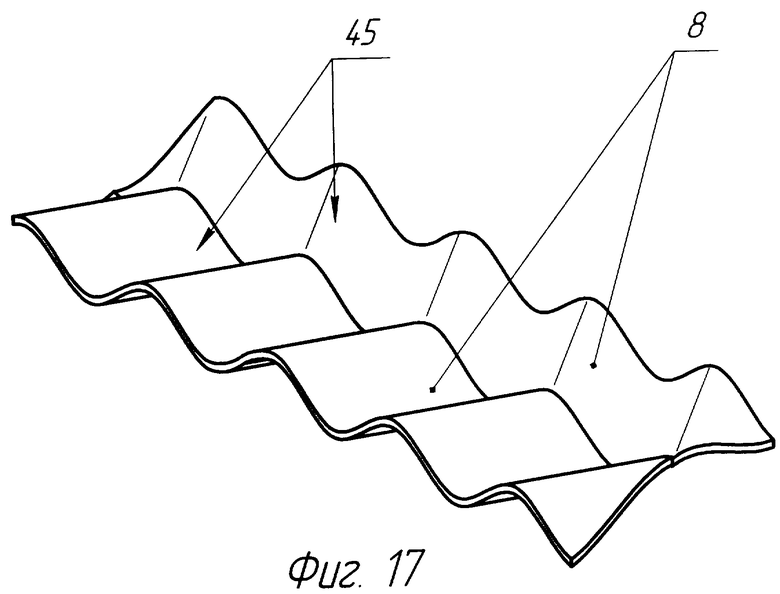

На фиг.17 изображены гофрированные ленты, составляющие пару, вершины гофров которых образуют «шеврон» (развертка лент).

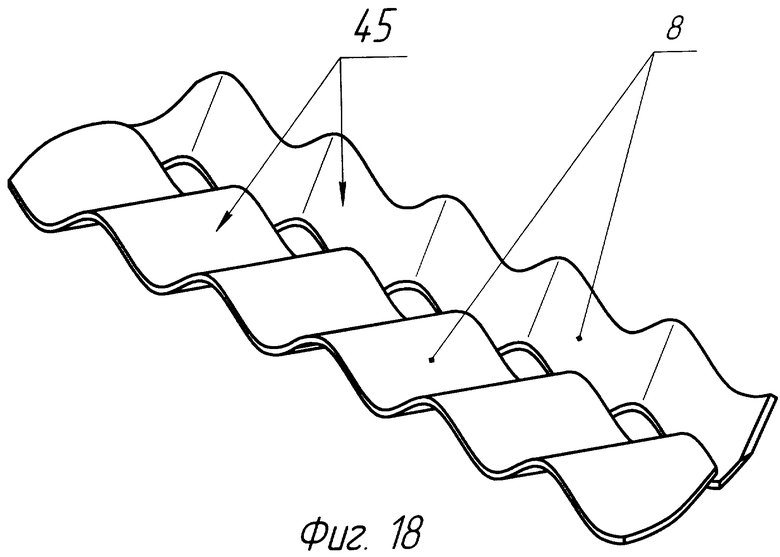

На фиг.18 изображен вариант фиг.1 для случая, когда вершины лент, составляющих пару, сдвинуты в окружном направлении относительно друг друга на полшага гофра (развертка лент).

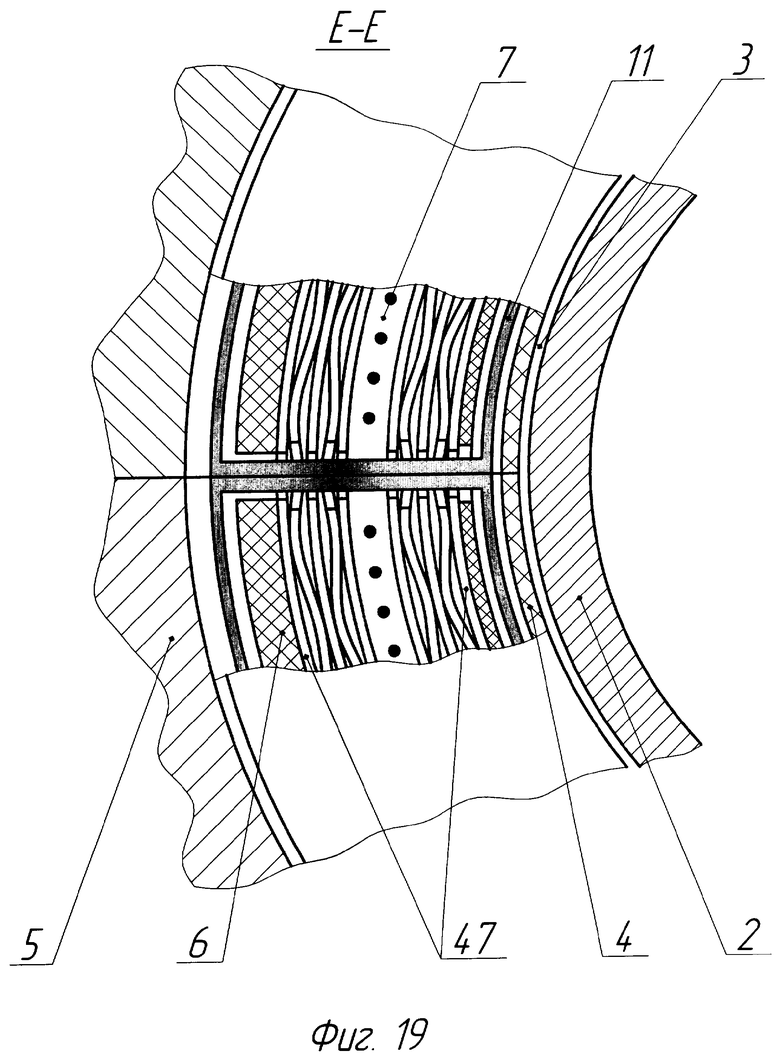

На фиг.19 изображен фрагмент уплотнения, полукольца которого изготовлены из полимерных материалов, в разрезе по Е-Е на фиг.6.

Предлагаемое уплотнение ротора турбомашины (см. фиг.1, 2) состоит из двух одинаковых половин уплотнения 1, составленных без зазоров по диаметральной плоскости разъема, образующих с ответной поверхностью ротора 2 уплотнительную щель 3, концентричную оси ротора, заполненную рабочей средой, причем радиальный размер щели на рабочих режимах ограничен значениями 0,15-0,25 мм (при центральном положении ротора).

Каждая половина уплотнения 1 содержит корпусную деталь 4 (см. фиг.1, 2), выполненную в виде полукольца с поперечным сечением П-образной формы строго концентрично оси ротора, упруго подвешенную к статору 5 (например, к корпусу турбомашины или внутреннему кольцу направляющего аппарата) с помощью расположенной внутри него половины наружного кольца (полуколец 6), жестко закрепленной на статоре 5, и опирающегося на нее многослойного пакета 7, набранного из стальных каленых шлифованных лент одинаковой толщины (например от 0,1 до 0,4 мм), причем гофрированные ленты 8 или пакеты 9 (см. фиг.1, 3), собранные из нескольких гофрированных лент 8, соединенных гофр в гофр (соединенных параллельно), соединены друг с другом последовательно вершина к вершине гофра, а между ними установлены гладкие ленты 10.

Остаточный выгиб гофров каждой гофрированной ленты 8 в собранном уплотнении на всех рабочих режимах при центральном положении ротора составляет 0,05-0,15 мм.

Все элементы каждой половины уплотнения соединены друг с другом на свободных концах половины уплотнения пружинными скобами 11, размещенными с зазорами 12 по внешним поверхностям лепестков скобы 11 в ответных пазах 13, 14 (см. фиг.1, 2) соответственно на наружной поверхности наружного полукольца 6, многослойного пакета 7 и внутренней поверхности внутреннего полукольца 4, причем упругий лепесток 15 (см. фиг.1) с натягом, но с возможностью свободного проскальзывания при деформации скобы 11, опирается на наружное полукольцо 6, а упругий лепесток 16 своим концом закреплен на внутреннем полукольце 4. Закрепление лепестка 16 может быть выполнено различными способами, например лепесток 16 без зазоров по бокам его опорной площадки 17 вставлен в паз 14 (см. фиг.4). Площадка 17 сделана немного более широкой упругой части 18 скобы 11 (и по бокам этой части, следовательно, имеются зазоры 19).

Лепесток 16 (см. фиг.1) по опорной площадке 17 прижат ступенькой 20 пластины 21 к опорной площадке 22 паза 14, а сама пластина 21 жестко закреплена (например, сваркой) на внутреннем полукольце 4. Причем наружная опорная поверхность пластины 21 имеет геометрическую форму, такую же, как наружная опорная поверхность внутреннего полукольца 4, и выполнена с ней заподлицо.

Лепесток 16 от смещения в окружном направлении зафиксирован штифтом 23 (см. фиг.14), который от выпадения может быть в свою очередь зафиксирован кернением или завальцовкой.

Фиксация лепестка 16 может быть также выполнена выдавливанием лунки во внутреннем полукольце 4 и лепестке 16 в ответное отверстие в пластинке 21 (не показано).

Острые кромки опорных поверхностей, зажимающих лепесток 16, закруглены для исключения возможности поломки лепестка 16 у заделки.

Лепесток 15 также имеет опорную площадку 24 (см. фиг.5), немного более широкую упругой части 18 скобы 11, и по боковым торцам площадки 24 имеются зазоры 25, величиной 0,2-0,3 мм, меньшие, чем зазоры 26 (см. фиг.2) между ответными торцами наружного 6 и внутреннего 4 полуколец, а углы площадки скруглены, чем исключается возможность заклинивания лепестка 15 в пазу 13 при рабочих деформациях скобы 11 во всем рабочем диапазоне температур.

Зазоры по всем поверхностям упругой части 18 скобы 11, не имеющей непосредственного контакта с другими деталями уплотнения, выбраны минимально возможными по величине, но такими, что обеспечивается свободная деформация без заклинивания упругой части 18 скобы 11 (естественно, каждой из четырех скоб 11 уплотнения) при максимальной амплитуде смещения при прецессировании внутреннего кольца (полукольца 4) уплотнения.

Поэтому в собранном уплотнении зазоры 12, зазоры 27 и 28 (см. фиг.1) между внутренней поверхностью стенки 29 скобы 11, соединяющей ее лепестки, и ответным торцом наружного полукольца 6 и торцами гладких лент 10 равны или немного больше максимально возможного смещения внутреннего кольца (полукольца 4) при его прецессировании, зазор 30 между внутренней поверхностью стенки скобы и концами гофрированных лент 8 больше зазоров 28 на величину смещения в окружном направлении концов гофрированных лент 8 при максимально возможном смещении внутреннего полукольца 4, а зазор 31 (см. фиг.6, 7) между ответными торцами гладких лент 10 обеих половин 1 уплотнения составляет 0,1-0,2 мм, и аналогичный зазор 32 между ответными торцами гофрированных лент 8 обеих половин 1 больше зазора 31 на две величины указанного выше смещения в окружном направлении концов гофрированных лент.

Отметим, что величина смещения в окружном направлении концов гофрированных лент является результатом вычитания двух величин - суммы увеличения длины полушагов гофров при уменьшении выгибов гофров и суммы увеличения длин дуг окружностей между точками опирания вершин гофров. Результат может оказаться очень небольшим и даже близким к нулю.

Периодически изменяющийся в радиальном направлении зазор между концами лент многослойного пакета 7 (зазоры 28, 30, 31, 32) образует в этом направлении как бы лабиринтное уплотнение, и хотя в радиальном направлении при сохранении беззазорного стыка половин 1 уплотнения (беззазорного стыка полуколец 6 и 4, скоб 11 по их стенкам) утечек в этом направлении из лабиринтного уплотнения нет, наличие этого уплотнения уменьшает утечки из стыка в направлении оси ротора.

Лепесток 15 (см. фиг.1, 3) каждой из скоб 11 выполнен со ступенькой 33, при этом ответная ступенька 34 выполнена на опорной поверхности паза 13.

Конструкция и расположение ступенек 33 и 34 выполнены так, что когда половины уплотнения 1 собраны (закреплены) на своих половинках корпуса турбомашины (статора 5), а сам корпус и само уплотнение еще не собраны, упругими силами многослойного пакета 7 (см. фиг.8) внутреннее полукольцо 4 смещено к центру ротора 2, при этом скобы 11 своими ступеньками 33 опираются на ответные ступеньки 34 наружного полукольца 6 и, следовательно, детали половин уплотнения зафиксированы относительно друг друга, что позволяет удобно осуществить окончательную сборку уплотнения, жестко соединив половины корпуса (статора 5) турбомашины.

В полностью собранном уплотнении натяг по вершинам гофров увеличен за счет смещения внутренних полуколец 4 от центра ротора 2 и остаточный выгиб 35 гофров составляет 0,05-0,15 мм (см. фиг.1). Половины уплотнения 1 без зазора контактируют друг с другом по диаметральной плоскости разъема, а между ступеньками 33 и 34 имеется зазор 36, величина которого такова, что не происходит контактирования этих ступенек друг с другом даже при максимальной амплитуде прецессии ротора 2 (внутреннего кольца уплотнения).

Для обеспечения беззазорного контакта половин 1 уплотнения в диаметральном разъеме уплотнения стенки 29 с описанными выше зазорами расположены в ответных пазах наружного полукольца 6, лент многослойного пакета 7, пластины 21 (см. фиг.1).

На внутренней поверхности боковой стенки внутреннего полукольца 4 со стороны большего давления выполнены карманы 37 (см. фиг.2, 6), равномерно расположенные по окружности, и между стенками внутреннего полукольца 4 и ответными торцами наружного полукольца 6 и многослойного пакета 7 имеются зазоры 26.

Наличие карманов 37 и зазора 26, заполненных рабочей средой с большим давлением, уменьшает осевую равнодействующую силу, действующую со стороны большего давления на каждое внутреннее полукольцо 4.

В большинстве практических случаев перепад давлений на ступени турбомашины обычно невелик.

Жесткость скобы 11 в осевом направлении при выбранном полностью зазоре 25 (см. фиг.5) (напомним, что этот зазор существенно меньше зазора 26) в сотни раз больше жесткости этой скобы в радиальном направлении.

В результате всех указанных обстоятельств существует широкая область практического применения предлагаемого уплотнения, т.к. даже в тех крайних случаях, когда осевая равнодействующая сил давления преодолевает силы трения по вершинам гофров и осевую упругую реакцию скобы 11 и зазор 26 со стороны большего давления полностью выбирается, сила прижатия внутренних полуколец 4 к наружным полукольцам 6 получается не столь большой, чтобы заклинить внутренние полукольца 4, т.е. и в этом случае обеспечивается отслеживание кольцом, составленным из внутренних полуколец 4, прецессионного смещения ротора без непосредственного контакта ротора 2 с внутренними полукольцами 4. Следовательно, и в этом крайнем случае будет обеспечиваться эффективная работа уплотнения.

Конструктивные параметры гофрированных лент 8 и их число выбирается из следующих соображений.

Толщина и ширина лент, шаг гофров и начальный натяг по вершинам гофров, а также число параллельно соединенных гофрированных лент 8 в пакетах 9, выбирается из условия обеспечения «слежения» внутреннего кольца уплотнения (полуколец 4) за смещением ротора 2 без контакта с ним на всех режимах работы уплотнения в диапазоне смещений ротора 2 от нуля до максимально возможного (допустимого) смещения, прочности лент и отсутствия сдвига деталей уплотнения вдоль его оси из-за перепада давления рабочей среды на уплотнении.

Здесь и ниже термин «слежение» употребляется в том смысле, что смещение внутреннего кольца (полуколец 4) относительно смещения ротора 2 при их прецессировании происходит только в пределах номинального размера щели 3, а именно 0,1-0,25 мм. При этом абсолютное значение смещения и ротора 2, и внутреннего кольца (полуколец 4) может составлять 1 мм и более.

Начальный выгиб гофра лент 8 выбирается с учетом обеспечения требуемого начального натяга по вершинам гофров, теплового расширения полуколец 4 и 6 и смещения внутреннего кольца (полуколец 4) при прецессировании ротора 2, а также из условия обеспечения остаточного выгиба гофра лент 8 в собранном виде (установленном в уплотнение) на рабочих режимах 0,05-0,15 мм.

Число последовательно соединенных гофрированных лент 8 или пакетов 9 выбирается из условия обеспечения возможной максимальной амплитуды смещения ротора в уплотнении до 0,5-1,5 мм при обеспечении указанных выше величин остаточного выгиба гофра.

Кроме того, предлагается на боковой поверхности наружных полуколец 6 (см. фиг.9) со стороны меньшего давления выполнить зубцы 38, образующие кольцевые камеры 39 лабиринтного уплотнения, которое уменьшит протечки через уплотнение.

Предлагается также в пространство, ограниченное стенкой 29 скобы 11, концами гладких лент 10, ответными поверхностями паза наружного полукольца 6, выполненного в нем для размещения стенки 29, и внутренними поверхностями обоих лепестков 15 и 16 скобы 11 с натягом по стенке 29 скобы 11 и ответной ей поверхностью паза, большим максимального смещения внутреннего кольца уплотнения (внутренних полуколец 4), вставить пакет 40 (см. фиг.10, 11) из чередующихся гладких 41 и гофрированных 42 стальных шлифованных каленых лент толщиной 0,1-0,2 мм. Гофрированные ленты 42 выполнены с одним или двумя полушагами гофров в направлении ширины полуколец и соединены в пакете 40 последовательно - вершина гофра к вершине гофра. Остаточный выгиб гофра в собранном пакете 40 составляет 0,1-0,2 мм, а число лент в пакете 40 определено так, чтобы возможная максимальная деформация сжатия пакета 40 была больше возможного максимального смещения внутреннего кольца уплотнения (полуколец 4), и зазоры 43 (см. фиг.10) по торцам гофрированных лент 42 составляют 0,2-0,3 мм. Постановка в уплотнение пакетов 40 (4-х пакетов) не только снизит утечки через рабочие зазоры по поверхностям скоб 11, но также предотвратит возможные смещения в окружном направлении отдельных лент многослойных пакетов 7 в пределах зазоров между концами лент многослойного пакета 7 и стенками 29 скоб 11 (см. фиг.1).

Кроме того, у лепестка 16 каждой из скоб 11 в месте соединения его со стенкой 29 (см. фиг.12) может быть выполнена радиусная выкружка 44 с радиусом, равным зазору 12 между дном паза 14 и ответной поверхностью лепестка 16.

Наличие выкружек 44 существенно затрудняет заполнение зазоров по поверхностям упругих частей скобы 11 и, следовательно, уменьшает протечки через уплотнение.

Кроме того, для увеличения гидравлического сопротивления уплотнения и, следовательно, уменьшения протечек через уплотнение могут быть применены следующие конструктивные мероприятия.

Например, направление вершин гофров лент 8 может быть выполнено под острым углом к оси ротора 2, за счет чего при заданной ширине лент 8 увеличивается длина гофров (см. фиг.13, 14).

Пакеты могут быть составлены из двух частей 45 (см. фиг.15, 16), расположенных последовательно вдоль оси ротора, при этом вершины гофров одной части 45 смещены на полшага в окружном направлении относительно вершин гофров другой части 45.

Направление гофров обеих частей 45 может быть выполнено под острым углом к оси ротора, но в разных направлениях, т.е. гофры, составляющие пару, образуют «шеврон» (см. фиг.17). Причем вершины гофров обеих частей 45 и в этом случае могут быть сдвинуты относительно друг друга в окружном направлении на полшага гофров (см. фиг.18).

При небольших перепадах давления рабочей среды на уплотнении может возникнуть необходимость изготовления карманов 46 на внутренней поверхности стенки внутреннего полукольца 4 и со стороны меньшего давления (см. фиг.6).

Причем глубина карманов 46 может отличаться от глубины карманов 37 и подбираться из условия, чтобы осевая сила, действующая на внутреннее полукольцо 4, - равнодействующая сил давления рабочей среды со стороны большего и меньшего давления, действующего на эти конструктивные элементы, не преодолевала равнодействующей сил трения по вершинам гофров лент 8 и опорным поверхностям упругой части 18 скобы 11.

Внутренние полукольца 4 могут быть изготовлены из материала с примерно таким же, как у ротора, коэффициентом линейного теплового расширения, при этом будет обеспечено примерное постоянство номинального радиального размера щели 3 на всех режимах работы турбомашины.

На внутренней поверхности внутреннего полукольца 4 может быть закреплен (напаян, наклеен, напылен) вырабатываемый мягкий слой (не показан).

В случае изготовления внутреннего полукольца 4 из материала, более мягкого, чем материал лент 8, снаружи многослойного пакета 7 (см. фиг.19) могут быть вставлены гладкие стальные каленые ленты 47 из того же материала, что и ленты 8.

Предлагаемое уплотнение при небольших конструктивных доработках может быть выполнено в варианте лабиринтного или щеточного уплотнения. Например, зубцы, образующие у лабиринтного уплотнения расширительные камеры, могут быть выполнены на внутренней поверхности внутренних полуколец 4 или на наружной поверхности ротора, образующей уплотнительную щель с ответной поверхностью внутренних полуколец 4. При этом номинальный радиальный размер уплотнительной щели также может составлять на рабочих режимах 0,1-0,5 мм, а радиальное смещение ротора в уплотнении составлять 1-1,5 мм без снижения эффективности лабиринтного уплотнения.

В случае щеточного уплотнения щетки могут неподвижно крепиться к внутренней поверхности внутренних полуколец 4, при этом их упругая подвеска (за счет гофрированного многослойного пакета 7) будет снижать износ щеток и увеличит ресурс уплотнения.

При прецессировании ротора 2 в уплотнительной щели 3 развивается дополнительное гидродинамическое (или газодинамическое) давление, которое тем больше, чем больше амплитуда прецессии. Это дополнительное давление создает силу, отжимающую внутреннее полукольцо 4 в направлении смещения ротора 2 в щели 3 (при нулевой вязкости рабочей среды) или в несколько отличном от этого направления направлении при вязкой рабочей среде. Параметры лент многослойного пакета 7 подбираются экспериментально таким образом, чтобы, во-первых, не происходило касание ротором 2 внутреннего кольца (полуколец 4), т.е. внутреннее кольцо отслеживает прецессионные смещения ротора 2, во-вторых, не происходило раскрытие диаметрального стыка в месте разъема половин уплотнения на всех рабочих режимах турбомашины (при всех значениях смещения ротора в интервале от нуля до максимального), и в-третьих, чтобы собственная частота системы «внутреннее полукольцо 4 - многослойный пакет 7» была выше рабочего диапазона частот ротора 2.

При прохождении ротором резонанса его амплитуда прецессии будет максимальной и при дальнейшем росте оборотов она будет существенно снижаться. В результате полукольца будут циклически прецессионно нагружаться со снижающимися амплитудами смещения кольца (полуколец 4), что будет способствовать его центровке. Тоже будет происходить при выбеге ротора до нуля оборотов.

Последовательное соединение лент 8 или пакетов 9 в многослойном пакете 7 может обеспечивать максимальное смещение ротора 2 в щели 3 до 1 мм и более, так как максимальное смещение внутреннего полукольца 4 в первом случае равно сумме остаточных выгибов лент 8, а во втором случае - сумме остаточных выгибов пакетов 9.

Сборка предлагаемых уплотнений выполняется следующим образом: во внутреннем полукольце 4 с приваренными к нему пластинками 21 размещают предварительно собранный многослойный пакет 7 и вставляют во внутреннее полукольцо 4 наружное полукольцо 6 и поджимают этим полукольцом многослойный пакет 7 так, чтобы было удобно установить скобы 11, и устанавливают их в пазы 13 и 14.

Затем засверливают глухие отверстия под штифты и запрессовывают в них штифты 23 (см. фиг.1) и фиксируют их от выпадения кернением или завальцовкой.

Собранные таким образом половины 1 уплотнения крепятся на своих половинах статора 5 и окончательная сборка уплотнения производится сборкой статора 5 в турбомашине.

У предлагаемого уплотнения с пакетами 40 эти пакеты предварительно устанавливают в скобы 11, а затем устанавливают скобы 11 в пазы 13 и 14.

Преимущества предлагаемого уплотнения следующие:

1. Предлагаемые конструкции уплотнения обладают высокой эффективностью, определяемой небольшим объемом протечек через уплотнение, на малых и больших смещениях ротора 2 (от 0 до 1 мм и более), так как, во-первых, гидравлическое сопротивление каналов, образованных остаточным выгибом гофров, велико в силу малости, и, во-вторых, за счет того, что при прецессировании ротора 2 внутреннее полукольцо 4 будет «отслеживать» движение ротора 2 и не будет происходить значительного расширения уплотнительной щели 3 в процессе колебаний (это расширение щели 3 в ее самом широком месте не будет превышать два номинальных размера щели 3).

2. К числу преимуществ предлагаемого уплотнения следует также отнести его меньший износ, обеспечиваемый упругой подвеской внутренних полуколец 4.

3. Уплотнение можно заменить при выходе из строя без замены других деталей турбомашины.

4. Уплотнение сохраняет работоспособность и при возможном прижатии стенки внутреннего кольца (полуколец 4) со стороны большего давления к наружному кольцу (полукольцам 6) и многослойному пакету 7, т.к. в силу указанных выше причин и в этом случае не происходит заклинивания внутреннего кольца уплотнения (полуколец 4).

5. Наличие диаметрального разъема у уплотнения позволяет монтировать и демонтировать ротор 2 турбомашины без его перебалансировки.

6. Изготовление предлагаемого уплотнения технологически несложно, в том числе и уплотнений с большим и даже очень большими диаметрами.

7. Предлагаемое уплотнение можно очень просто выполнить в варианте лабиринтного и щеточного, при этом эти уплотнения обладают всеми вышеперечисленными преимуществами.

Изобретение относится к области турбостроения. Уплотнение ротора турбомашины выполнено из двух одинаковых половин, составленных без зазоров по диаметральной плоскости разъема, каждая из которых содержит корпусную деталь, представляющую собой внутреннее полукольцо с поперечным сечением П-образной формы, выполненное концентрично оси ротора и упруго подвешенное к статору с помощью расположенных внутри него внешнего полукольца и опирающегося на него многослойного пакета, набранного из стальных каленых шлифованных лент одинаковой толщины. Пакеты собраны из нескольких гофрированных лент, соединены друг с другом последовательно вершина к вершине гофра, а между ними установлены гладкие ленты. Все элементы каждой половины уплотнения соединены друг с другом пружинными скобами. Один упругий лепесток скобы с натягом опирается на наружное полукольцо, а второй упругий лепесток скобы своим концом жестко закреплен на внутреннем полукольце. Ответный паз внутреннего полукольца прикрыт пластинкой, жестко соединенной с внутренним полукольцом, а поверхность пластинки, на которую опираются гофры лент многослойного пакета, выполнена заподлицо с поверхностью внутреннего полукольца. Опорные площадки лепестков шире упругой части скобы, а величины зазоров по всем поверхностям упругой части каждой из скоб выполнены минимально возможными. Зазоры между ответными концами как гофрированных, так и гладких лент многослойных пакетов обеих половин уплотнения в собранном уплотнении выбраны минимально возможными. Лепесток каждой из скоб, опирающийся на опорную поверхность паза наружного полукольца, выполнен со ступенькой и ответная ступенька выполнена на опорной поверхности паза. Между ступеньками в окружном направлении имеется зазор, равный или немного больший максимальной амплитуды смещения при прецессии внутренних полуколец уплотнения. На внутренней поверхности стенки внутреннего полукольца П-образного сечения со стороны большего давления выполнены карманы, равнорасположенные по окружности. Между торцами наружного полукольца и боковыми стенками внутреннего полукольца имеются зазоры и эти зазоры больше зазоров по боковым торцам опорной площадки лепестка, опирающегося на наружное полукольцо. Изобретение позволяет обеспечить высокую эффективность за счет малых протечек через уплотнение. 11 з.п. ф-лы, 19 ил.

1. Уплотнение ротора турбомашины, содержащей ротор и статор, ограничивающие уплотнительную щель, концентричную оси ротора, причем величина уплотнительной щели на всех режимах турбомашины ограничена значениями 0,15-0,25 мм, отличающееся тем, что оно выполнено из двух одинаковых половин, составленных без зазоров по диаметральной плоскости разъема, причем каждая половина содержит корпусную деталь, представляющую собой внутреннее полукольцо с поперечным сечением П-образной формы, выполненное строго концентрично оси ротора, упруго подвешенное к статору (например, к корпусу турбомашины или внутреннему кольцу направляющего аппарата), с помощью расположенных внутри него внешнего полукольца, жестко закрепленного на статоре, и опирающегося на него многослойного пакета, набранного из стальных каленых шлифованных лент одинаковой толщины (например, от 0,1 до 0,4 мм и более), причем гофрированные ленты или пакеты, собранные из нескольких гофрированных лент, соединенных «гофр в гофр» (соединенных параллельно), соединены друг с другом последовательно вершина к вершине гофра, а между ними установлены гладкие ленты, остаточный выгиб гофра каждой гофрированной ленты в собранном уплотнении на всех рабочих режимах составляет 0,05-0,15 мм и все элементы каждой половины уплотнения соединены друг с другом на свободных концах половины уплотнения пружинными скобами, размещенными с зазором по внешним поверхностям лепестков скобы в ответных пазах соответственно на наружной поверхности наружного полукольца, многослойного пакета и внутренней поверхности внутреннего полукольца, причем один упругий лепесток с натягом, но с возможностью свободного проскальзывания при деформации скобы, опирается на наружное полукольцо, а второй упругий лепесток скобы своим концом жестко закреплен на внутреннем полукольце, а сам ответный паз внутреннего полукольца прикрыт пластинкой, жестко соединенной с внутренним полукольцом (например, сваркой), а поверхность пластинки, на которую опираются гофры лент многослойного пакета, выполнена заподлицо с аналогичной поверхностью внутреннего полукольца, опорные площадки лепестков сделаны немного более широкими упругой части скобы и величины зазоров по всем поверхностям упругой части каждой из скоб выполнены минимально возможными, но такими, чтобы и при максимальной амплитуде прецессии внутренних полуколец уплотнения упругие части скоб свободно деформировались без заклинивания лепестков в пазах или сминания концов лент пакета, а зазоры между ответными концами как гофрированных, так и гладких лент многослойных пакетов обеих половин уплотнения в собранном уплотнении выбраны такими, чтобы при максимальном смещении внутренних полуколец они были минимально возможными, и лепесток каждой из скоб, опирающийся на опорную поверхность паза наружного полукольца выполнен со ступенькой и ответная ступенька выполнена на опорной поверхности паза, а расположение ступенек по длине лепестка и по длине паза выбраны таким образом, чтобы в половине уплотнения, собранной со своей половиной статора, но еще не окончательно собранной в изделии, когда ступеньки опираются друг на друга, в половине уплотнения сохраняется натяг по гофрам пакета, достаточный для сохранения взаимного положения деталей половины уплотнения, причем в полностью собранном уплотнении между этими ступеньками в окружном направлении появляется зазор, равный или немного больший максимальной амплитуды смещения при прецессии внутренних полуколец уплотнения, и на внутренней поверхности стенки внутреннего полукольца П-образного сечения со стороны большего давления выполнены карманы, равнорасположенные по окружности, а между торцами наружного полукольца и боковыми стенками внутреннего полукольца имеются зазоры и эти зазоры больше зазоров по боковым торцам опорной площадки лепестка, опирающегося на наружное полукольцо.

2. Уплотнение ротора турбомашины по п.1, отличающееся тем, что на боковой поверхности каждого из наружных полуколец со стороны меньшего давления выполнены зубцы, образующие кольцевые камеры лабиринтного уплотнения.

3. Уплотнение ротора турбомашины по п.2, отличающееся тем, что в пространство, ограниченное стенкой упругой скобы, концами гладких лент многослойного пакета, ответными поверхностями паза, выполненного на наружном полукольце и внутренними поверхностями обоих лепестков скобы с натягом по стенке скобы и ответной ей поверхностью паза, большим максимального смещения внутреннего кольца, вставлен пакет из чередующихся гладких и гофрированных лент толщиной 0,1-0,2 мм с одним или двумя полушагами гофров в направлении ширины полуколец, соединенных последовательно - вершина гофра к вершине гофра, и остаточный выгиб гофра в собранном пакете из чередующихся гладких и гофрированных лент составляет 0,1-0,2 мм, а число лент в пакете из чередующихся гладких и гофрированных лент выбрано так, чтобы возможная максимальная деформация пакета из чередующихся гладких и гофрированных лент была немного больше возможного максимального смещения внутренних полуколец уплотнения, и зазоры по торцам гофрированных лент составляют 0,2-0,3 мм.

4. Уплотнение ротора турбомашины по п.3, отличающееся тем, что направление гофров гофрированных лент многослойного пакета каждой из половин уплотнения выполнено под острым углом к оси ротора.

5. Уплотнение ротора турбомашины по п.4, отличающееся тем, что многослойный пакет каждой половины уплотнения выполнен из двух частей (пакетов), расположенных одна за другой вдоль оси ротора, при этом вершины гофров одной части смещены на полшага в окружном направлении относительно вершин гофров другой части.

6. Уплотнение ротора турбомашины по п.5, отличающееся тем, что многослойный пакет каждой половины уплотнения выполнен так, что гофры на обеих частях многослойного пакета, составляющие пару, образуют «шеврон», ось симметрии которого перпендикулярна оси ротора.

7. Уплотнение ротора турбомашины по п.1, отличающееся тем, что на внутренней поверхности стенки внутренних полуколец со стороны меньшего давления выполнены карманы, равнорасположенные по окружности, глубина которых определяется из условия обеспечения такой величины равнодействующей сил давления рабочей среды со стороны большего и меньшего давления, действующей на внутреннее полукольцо, чтобы она не преодолевала равнодействующую сил трения по вершинам гофров гофрированной ленты и опорным поверхностям упругих частей скоб.

8. Уплотнение ротора турбомашины по п.6, отличающееся тем, что внутренние полукольца выполнены из материала с приблизительно таким же коэффициентом линейного температурного расширения, что и материал ротора.

9. Уплотнение ротора турбомашины по п.8, отличающееся тем, что на внутренней поверхности внутренних полуколец закреплен (напаян, наклеен, напылен) вырабатываемый мягкий слой.

10. Уплотнение ротора турбомашины по п.6, отличающееся тем, что внутренние полукольца выполнены из более мягкого материала, чем ротор (например, углепластика или полимера), а снаружи многослойных пакетов между наружным полукольцом и многослойным пакетом, а также между внутренним полукольцом и многослойным пакетом вставлены гладкие каленые ленты из того же материала, что и ленты многослойного пакета.

11. Уплотнение ротора турбомашины по п.8, отличающееся тем, что на внутренней поверхности внутренних полуколец выполнены зубцы, образующие кольцевые камеры, и номинальная величина кольцевого зазора между вершинами зубцов и ротором на всех рабочих режимах не превышает значений 0,2-0,5 мм.

12. Уплотнение ротора турбомашины по п.8, отличающееся тем, что на внутренней поверхности каждого из внутренних полуколец закреплены щетки, образующие кольцо с натягом щетины по ротору.

| RU 2006120911 А, 20.12.2007 | |||

| Уплотнение вала | 1987 |

|

SU1451385A1 |

| Уплотнительный узел для вала | 1981 |

|

SU994835A1 |

| US 4471964 А, 18.09.1984 | |||

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2211973C1 |

| Ячеистое бесконтактное уплотнение | 1989 |

|

SU1651002A1 |

Авторы

Даты

2010-02-20—Публикация

2008-04-21—Подача