Техническое решение относится к области технологии флотационного обогащения полиметаллических и других типов цинксодержащих сульфидных руд и может найти применение в горной промышленности.

Известен способ селективной флотации сульфидных минералов из коллективных концентратов (авт.св. НРБ № 15426, кл. В03D 1/00, опубл. 15.10.71 г.) с использованием электрохимической обработки пульпы. При этом в пульпу добавляют нейтральный электролит в количестве 0,10÷0,20 г/л, осуществляют электрохимическую обработку ее без доступа воздуха с использованием металлических электродов, например алюминиевых, железных, цинковых или медных, на которые подают переменное напряжение. Далее, после добавления флотационных реагентов - собирателя и пенообразователя, осуществляют флотацию.

Недостатком этого способа является необходимость применения нейтрального электролита, что обусловливает нежелательное повышение солесодержания в технической и сточной водах, а также связано с транспортировкой и строительством реагентного отделения для приготовления и дозирования необходимого раствора нейтрального электролита. Эффективность процесса флотации при этом недостаточно высока.

Наиболее близким аналогом по технической сущности и совокупности существенных признаков является способ флотационного разделения коллективного сульфидного медно-цинкового концентрата (патент РФ № 2042431, кл. B03D 1/00, 1/02, С22В 15/00, опубл. в БИ № 24, 1995 г.), включающий электрохимическую обработку пульпы коллективного сульфидного медно-цинкового концентрата, введение в пульпу депрессоров - сернистого натрия и цинкового купороса, доизмельчение и выделение медного концентрата в пенный продукт. При этом электрохимической обработке подвергают пульпу коллективного сульфидного медно-цинкового концентрата до подачи в нее депрессоров при окислительно-восстановительном потенциале пульпы в пределах -0,35÷-0,45 В.

Недостатками этого способа являются необходимость применения депрессоров, их транспортировки, приготовления, дозирования, а также, как следствие, их применения, повышение солесодержания в технической и сточной водах, необходимость применения сложного по конструкции диафрагменного электролизера для электрохимической обработки пульпы коллективного сульфидного медно-цинкового концентрата. Кроме того, способ характеризуется недостаточной эффективностью, связанной с низкой депрессией цинковых минералов, которая определяет низкую интенсивность флотации.

Техническими задачами предлагаемого способа являются повышение эффективности способа за счет роста интенсивности флотации с повышением извлечения металлов в отдельные продукты, а также снижение солесодержания в технической и сточной водах за счет исключения использования депрессоров.

По первому варианту поставленная задача достигается тем, что в способе флотационного разделения коллективного сульфидного цинксодержащего концентрата, включающем смешивание его с водой с образованием пульпы, электрохимическую ее обработку, введение собирателя, пенообразователя и флотацию с выделением цинковых сульфидов в камерный продукт, согласно техническому решению электрохимическую обработку пульпы проводят с использованием цинковых электродов при плотности тока 0,3÷0,7 А/дм2 и времени обработки до расхода цинка в количестве 20÷30 г/т в пересчете на сульфат цинка с образованием ε-модификации оксигидрата цинка.

Цинковые электроды для электрохимической обработки используют в связи с тем, что именно электрохимически полученные оксигидраты цинка обладают повышенной адсорбционной способностью, имеют большую удельную поверхность, характеризуются повышенной реакционной активностью и поэтому являются эффективными депрессорами цинковых сульфидов. Осуществление электрохимической обработки при плотности тока 0,3÷0,7 А/дм2 обеспечивает получение в пульпе ε-модификации оксигидрата цинка, являющегося более эффективным депрессором цинковых сульфидных минералов, который позволяет повысить извлечение цинка в камерный продукт при расходах цинка в 8÷11 раз меньше по сравнению со способом прототипа, заключающимся в использовании депрессоров - сернистого натрия и цинкового купороса. Изменение расхода цинка в пределах 20÷30 г/т позволяет дополнительно повысить извлечение металлов в отдельные продукты за счет усиления депрессии цинковых минералов. В этом случае существенно повышается интенсивность флотации. При осуществлении предлагаемого способа не используют депрессоры, так как их роль выполняет электрохимическая обработка с использованием цинковых электродов. В связи с этим отпадает необходимость в транспортировке, приготовлении и дозировании депрессоров. Отсутствие депрессоров снижает солесодержание в технической и сточной водах. Кроме того, конструкция бездиафрагменного электролизера, применяемого для электрохимической обработки, значительно проще и дешевле, чем диафрагменного, применяемого в прототипе. Изменение и поддержание определенной плотности тока легко осуществимо с помощью серийно изготавливаемых выпрямителей. Таким образом, за счет интенсификации процесса флотации с повышением извлечения металлов в отдельные продукты достигают повышение эффективности способа.

Целесообразно площади электродов при электрохимической обработке выбирать равными, что позволит более полно использовать материал электродов без остановки процесса. Это может быть осуществлено путем автоматического переключения полярности при использовании промышленных реверсивных выпрямителей.

По второму варианту поставленная задача достигается тем, что в способе флотационного разделения коллективного сульфидного цинксодержащего концентрата, включающем смешивание его с водой с образованием пульпы, электрохимическую обработку, введение собирателя, пенообразователя и флотацию с выделением цинковых сульфидов в камерный продукт, согласно техническому решению проводят электрохимическую обработку воды, идущей на приготовление пульпы, с использованием цинковых электродов при плотности тока 0,3÷0,7 А/дм2 и времени обработки до расхода цинка в количестве 20÷30 г/т в пересчете на сульфат цинка с образованием ε-модификации оксигидрата цинка.

Цинковые электроды для электрохимической обработки используют в связи с тем, что именно электрохимически полученные оксигидраты цинка обладают повышенной адсорбционной способностью, имеют большую удельную поверхность, характеризуются повышенной реакционной активностью и поэтому являются эффективными депрессорами цинковых сульфидов. Осуществление электрохимической обработки воды при плотности тока 0,3÷0,7 А/дм2 обеспечивает получение в воде ε-модификации оксигидрата цинка, являющегося более эффективным депрессором цинковых сульфидных минералов, который позволяет повысить извлечение цинка в камерный продукт при расходах цинка в 8÷11 раз меньше по сравнению со способом прототипа, заключающимся в использовании депрессоров - сернистого натрия и цинкового купороса. Изменение расхода цинка в пределах 20÷30 г/т позволяет дополнительно повысить извлечение металлов в отдельные продукты за счет усиления депрессии цинковых минералов. В этом случае процесс флотации существенно интенсифицируется. При осуществлении предлагаемого способа не используют депрессоры, так как их роль выполняет электрохимическая обработка с использованием цинковых электродов. В связи с этим отпадает необходимость в транспортировке, приготовлении и дозировании депрессоров. Отсутствие депрессоров снижает солесодержание в технической и сточной водах. Кроме того, конструкция бездиафрагменного электролизера, применяемого для электрохимической обработки воды, значительно проще и дешевле, чем диафрагменного, применяемого в прототипе. Изменение и поддержание определенной плотности тока легко осуществимо с помощью серийно изготавливаемых выпрямителей. Таким образом, за счет интенсификации процесса флотации с повышением извлечения металлов в отдельные продукты достигают повышение эффективности способа. Следует отметить, что использование электрохимической обработки воды предпочтительнее, так как при этом не происходит осаждение твердой фазы из пульпы коллективного концентрата в электролизере при аварийных, вынужденных остановках. Эффективность процесса в обоих вариантах одинаковая.

Целесообразно площади электродов при электрохимической обработке выбирать равными, что позволит более полно использовать материал электродов без остановки процесса. Это может быть осуществлено путем автоматического переключения полярности при использовании промышленных реверсивных выпрямителей.

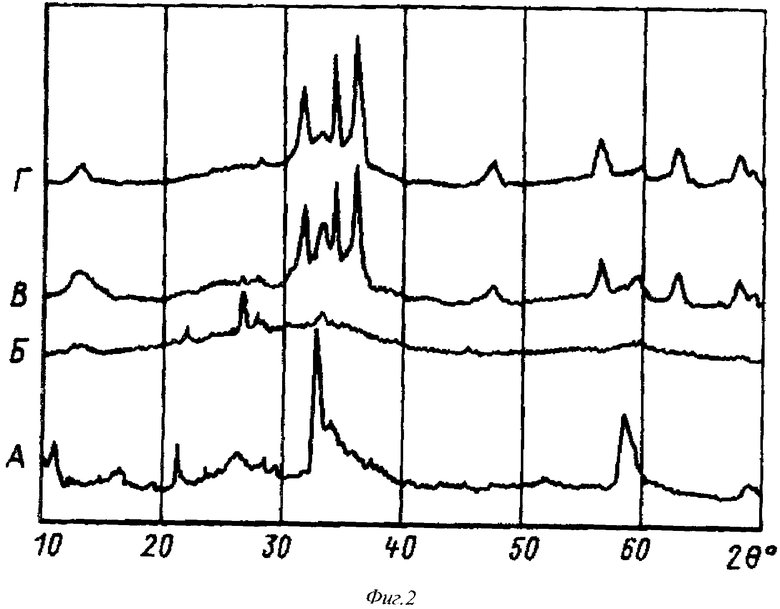

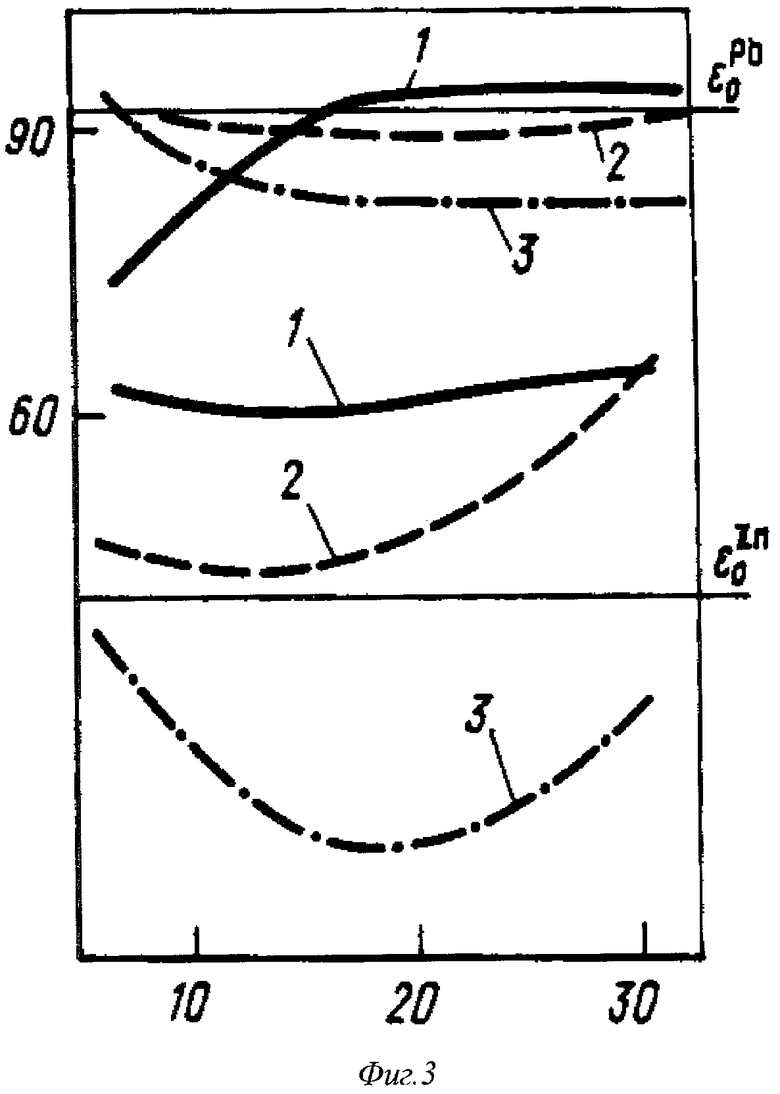

Сущность технического решения поясняется примерами конкретного исполнения, таблицами и чертежами. На фиг.1 показана принципиальная схема реализации способа при электрохимической обработке пульпы (первый вариант способа); на фиг.2 приведены рентгенограммы оксигидратов цинка, полученных для сравнения химическим способом (А) и электрохимическим способом при плотностях тока 0,3; 0,7 и 1 А/дм2 (соответственно Б, В, Г), где по оси абсцисс приведена величина дифракционного угла 2θ, а по оси ординат - интенсивность отражения; на фиг.3 показано влияние расхода электрохимически полученного оксигидрата цинка на извлечение свинца в черновой свинцовый концентрат ( - извлечение свинца в "базовом" опыте) и на извлечение цинка в черновой цинковый концентрат (

- извлечение свинца в "базовом" опыте) и на извлечение цинка в черновой цинковый концентрат ( - извлечение цинка в "базовом" опыте) при плотности тока в А/дм2: кривая 1 соответствует плотности тока 0,3 А/дм2; 2 - 0,7 А/дм2; 3 - 1,0 А/дм2, на оси абсцисс приведен расход оксигидрата цинка в пересчете на сульфат цинка (ZnSO4) в г/т, а на оси ординат показано извлечение металлов, %; на фиг.4 показана принципиальная схема реализации способа при электрохимической обработке воды (второй вариант способа).

- извлечение цинка в "базовом" опыте) при плотности тока в А/дм2: кривая 1 соответствует плотности тока 0,3 А/дм2; 2 - 0,7 А/дм2; 3 - 1,0 А/дм2, на оси абсцисс приведен расход оксигидрата цинка в пересчете на сульфат цинка (ZnSO4) в г/т, а на оси ординат показано извлечение металлов, %; на фиг.4 показана принципиальная схема реализации способа при электрохимической обработке воды (второй вариант способа).

В табл.1-3 приведены результаты испытаний как по прототипу, так и по предлагаемому способу. Табл.1 - влияние количества электрохимически полученного оксигидрата цинка (ε-Zn(OH)2) и условий его получения на результаты медно-свинцовой флотации (оксигидрат цинка получали электрохимической обработкой пульпы - п.п.1 и 2 формулы). Табл.2 - влияние количества электрохимически полученного оксигидрата цинка (ε-Zn(OH)2) и условий его получения на результаты медно-свинцовой флотации (оксигидрат цинка получали электрохимической обработкой воды - п.п.3 и 4 формулы). Табл.3 - результаты сравнительных опытов по интенсификации флотационного разделения коллективного концентрата электрохимической обработкой пульпы.

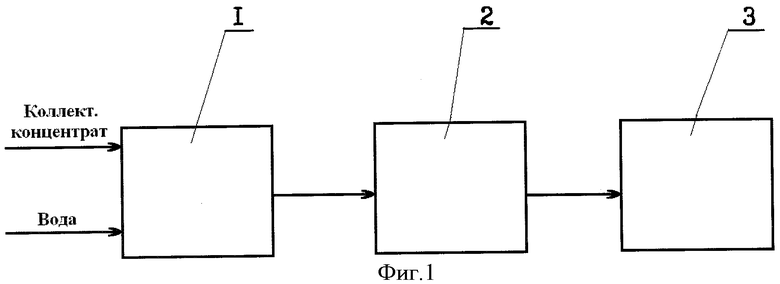

Способ по первому варианту реализуют следующим образом (фиг.1). Коллективный сульфидный цинксодержащий концентрат (далее - коллективный концентрат) смешивают с водой в смесителе 1 для получения пульпы с Т:Ж=1:5, после чего ее подвергают электрохимической обработке в бездиафрагменном электролизере 2 с цинковыми анодами и катодами, площади которых равны, при плотности тока 0,3-0,7 А/дм2. Аноды и катоды соединены с регулируемым источником постоянного тока, поэтому по величине площади цинковых электродов устанавливают величину тока, необходимого для получения указанной плотности тока. После электрохимической обработки пульпы в нее вводят собиратель и пенообразователь и производят флотацию пульпы во флотационной машине 3. Как следует из фиг.2, изменяя плотность тока, получают различные ε-модификации оксигидрата цинка, отличающиеся строением и свойствами. На фиг.3 показано влияние расхода цинка в виде оксигидрата цинка в пересчете на сульфат цинка на результаты флотации при различных плотностях тока. Результаты испытаний приведены в табл.1.

Так, по прототипу при расходе сульфата цинка (ZnSO4) 230 г/т руды или 92 г/т руды по иону Zn2+ из коллективного концентрата с содержанием меди 3,16%, свинца 7,67% и цинка 17,18% получен медно-свинцовый продукт с содержанием меди 7,17%, свинца 17,80% и цинка 16,78% при извлечении в него меди, свинца и цинка соответственно 91,69%, 93,70% и 39,44%, при этом извлечение цинка в хвосты составляет 60,56% (табл.1, опыт 1).

По предлагаемому способу с электрохимической обработкой пульпы при плотности тока 0,3 А/дм2 и расходе Zn2+ 12 г/т руды (соответствует 30 г/т сульфата цинка) из коллективного концентрата получен медно-свинцовый продукт с содержанием меди 7,17%, свинца 18,00% и цинка 16,2% при извлечении в него меди, свинца и цинка соответственно 91,71%, 94,55% и 36,48%; при этом извлечение цинка в хвосты составляет 63,52% (табл.1, опыт 2).

При увеличении плотности тока до 0,7 А/дм2 и том же расходе Zn2+ извлечение цинка в хвосты увеличивается до 67,84%, а при плотности тока 1,0 А/дм2 несколько снижается до 65,7% (табл.1, опыты 3, 4 соответственно).

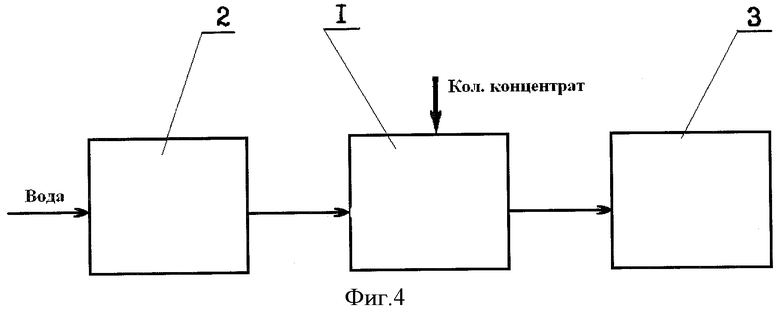

Другим вариантом реализации способа является следующий (фиг.4). Воду, поступающую на образование пульпы, подвергают электрохимической обработке в бездиафрагменном электролизере 2 с цинковыми анодами и катодами, площади которых равны, при плотности тока 0,3÷0,7 А/дм2 и времени обработки до расхода цинка в количестве 20÷30 г/т в пересчете на сульфат цинка (ZnSO4) с образованием ε-модификации оксигидрата цинка. После электрохимической обработки воду смешивают в смесителе 1 с коллективным концентратом, после чего в пульпу вводят собиратель и пенообразователь и производят флотацию пульпы во флотационной машине 3 (табл.2).

Так, по прототипу при расходе сульфата цинка (ZnSO4) 230 г/т руды или 92 г/т руды по иону Zn2+ из коллективного концентрата с содержанием меди 4,21%, свинца 4,41% и цинка 11,61% получен медно-свинцовый продукт с содержанием меди 11,29%, свинца 11,70% и цинка 12,51% при извлечении в него меди, свинца и цинка соответственно 91,71%, 90,74% и 33,82%, при этом извлечение цинка в хвосты составляет 63,18% (табл.2, опыт 1).

По предлагаемому способу с электрохимической обработкой воды при плотности тока 0,3 А/дм2 и расходе Zn2+ 12 г/т руды (соответствует 30 г/т сульфата цинка) из коллективного концентрата получен медно-свинцовый продукт с содержанием меди 11,94%, свинца 12,90% и цинка 12,29% при извлечении в него меди, свинца и цинка соответственно 91,63%, 92,21% и 33,80%; при этом извлечение цинка в хвосты составляет 66,20% (табл.2, опыт 2).

При увеличении плотности тока до 0,7 А/дм2 и том же расходе Zn2+ извлечение цинка в хвосты увеличивается до 66,54%, а при плотности тока 1,0 А/дм2 несколько снижается до 66,36% (табл.2, опыты 3, 4 соответственно).

Были также проведены сравнительные опыты по замкнутой флотационной схеме (табл.3). Анализ приведенных данных показывает, что во всех флотационных опытах наблюдают лучшую, по сравнению с прототипом, депрессию цинковых сульфидов при использовании электрохимически полученного оксигидрата цинка. Так, например, при подаче последнего в количестве, эквивалентном расходу сульфата цинка (ZnSO4) 30 г/т (опыт 2, табл.3), по сравнению с прототипом с расходом сульфата цинка 230 г/т (опыт 1, табл.3), извлечение цинка в медно-свинцовый концентрат уменьшилось с 25,62 до 22,57%, т.е. на 3%, следовательно, на 3% увеличилось извлечение цинка в хвосты.

Ожидаемый годовой экономический эффект от повышения эффективности процесса флотации за счет ее интенсификации электрохимической обработкой с использованием цинковых электродов при условии повышения извлечения цинка в хвосты на 1% составляет 6,5 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СЕЛЕКТИВНОЙ ФЛОТАЦИИ | 2016 |

|

RU2612412C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| МОДИФИЦИРОВАННЫЙ РЕАГЕНТ ДЛЯ ФЛОТАЦИИ ЦИНКСОДЕРЖАЩИХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2496583C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ АКТИВИРОВАННЫЕ КАТИОНАМИ МЕДИ И КАЛЬЦИЯ СУЛЬФИДЫ ЦИНКА | 1993 |

|

RU2054971C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1991 |

|

RU2042431C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2011 |

|

RU2456357C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СЕЛЕКТИВНОЙ ФЛОТАЦИИ | 2016 |

|

RU2613400C1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО ПИРИТСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1992 |

|

RU2046672C1 |

Изобретение относится к области технологии флотационного обогащения полиметаллических и других типов цинксодержащих сульфидных руд и может найти применение в горной промышленности. Способ по 1 варианту включает смешивание коллективного сульфидного цинксодержащего концентрата с водой с образованием пульпы, электрохимическую ее обработку, введение собирателя, пенообразователя и флотацию с выделением цинковых сульфидов в камерный продукт. При этом электрохимическую обработку пульпы проводят с использованием цинковых электродов при плотности тока 0,3÷0,7 А/дм2 и времени обработки до расхода цинка в количестве 20÷30 г/т в пересчете на сульфат цинка с образованием ε-модификации оксигидрата цинка. По 2 варианту способа при тех же режимах проводят электрохимическую обработку воды, идущую на приготовление пульпы. Технический результат - повышение эффективности флотации за счет роста интенсивности флотации с повышением извлечения металлов в отдельные продукты, а также снижается солесодержание в технической и сточной водах за счет исключения использования депрессоров. 2 н. и 2 з.п. ф-лы, 4 ил., 3 табл.

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1991 |

|

RU2042431C1 |

| Способ пенной флотации металлосодержащих минералов | 1983 |

|

SU1466637A3 |

| Способ подготовки руд цветных металлов к обогащению | 1985 |

|

SU1351668A1 |

| 2001 |

|

RU2194801C | |

| СПОСОБ ФЛОТАЦИИ ТРУДНООБОГАТИМЫХ МЕДНЫХ РУД | 1998 |

|

RU2151010C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1990 |

|

RU2007483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2002 |

|

RU2221748C1 |

| US 4904358 А, 27.02.1990. | |||

Авторы

Даты

2009-03-20—Публикация

2007-10-10—Подача