Изобретение относится к технологии ремонта железнодорожного подвижного состава и может быть использовано на ремонтных предприятиях для восстановительного ремонта рам тележек пассажирских вагонов, имеющих трещины в поперечных балках.

Известен способ ремонта деталей, заключающийся в том, что на месте трещины вырезается окно, в котором устанавливают вставку и выполнят сварной шов по периметру соединения между вставкой и основным металлом изделия (см., например, Инструкцию по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов ЦЛ-201-03, М., 2004, с.171).

Данный способ обеспечивает ремонт трещины с сохранением геометрии детали.

Известен способ заварки трещины в средней части хребтовой балки рамы вагона на одной горизонтальной полке, не переходящей на вертикальную стенку, с постановкой уголковой накладки, которую приваривают по двум сторонам параллельно продольной оси хребтовой балки (см., например. Инструкцию по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов ЦЛ-201-03, М., 2004, с.162).

Данный способ дает возможность ремонта трещин, расположенных в одной плоскости и примыкающих к краю полки, и усиления балки угловой накладкой.

Известен способ ремонта продольной балки, который предусматривает заварку трещины, снятие выпуклости шва заподлицо с плоскостью стенки шлифовальной машинкой или другим механическим способом, установку накладки с перекрытием заваренной трещины, прихватку накладки к плоскости балки дуговой точечной сваркой и обварку накладки по контуру (см. Инструкцию по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов ЦЛ-201-03, М., 2004, с.115).

Данный способ обеспечивает плотное прилегание накладки к плоскости балки, что позволяет выполнять качественные сварные швы.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ восстановления поверхностей рам тележек пассажирских вагонов с трещинами в поперечных балках, при котором в раме тележки осуществляют вырезку технологического окна с удалением трещины, постановку накладки и выполнение сварного шва по периметру накладки (см., например, Инструкцию по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов ЦТ-336, М., 1996, с.397).

Данный способ позволяет восстанавливать рамы кузова, которые имеют разветвленные трещины на вертикальных или горизонтальных стенках.

Сущность заявляемого изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением технического результата.

Технический результат от использования изобретения выражается в повышении межремонтного ресурса работы за счет повышения усталостной прочности сварного соединения при циклических знакопеременных нагрузках, возникающих в процессе эксплуатации рам тележек.

Указанный технический результат достигается тем, что в способе восстановления поверхностей рам тележек пассажирских вагонов с трещинами в поперечных балках, при котором в раме тележки осуществляют вырезку технологического окна с удалением трещины, постановку накладки и выполнение сварного шва по периметру накладки, технологическое окно выполняют непосредственно у кромки нижней полки балки и удаляют конструкционный шов, а накладку устанавливают с внутренней стороны стенки и выполняют первый сварной шов вдоль нижней части окна, осуществляя восстановление непрерывности конструкционного шва, затем обваривают накладку по контуру технологического окна с образованием сварного шва по периметру с внешней стороны вертикальной стенки балки с перекрытием первого сварного шва на 30-50% и осуществляют комбинированную упрочняющую обработку.

Кроме этого, комбинированная упрочняющая обработка состоит из аргонодуговой обработки и последующего наклепа зоны ремонта.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию «новизна», так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими техническими средствами и соответствует критерию «изобретательский уровень», т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

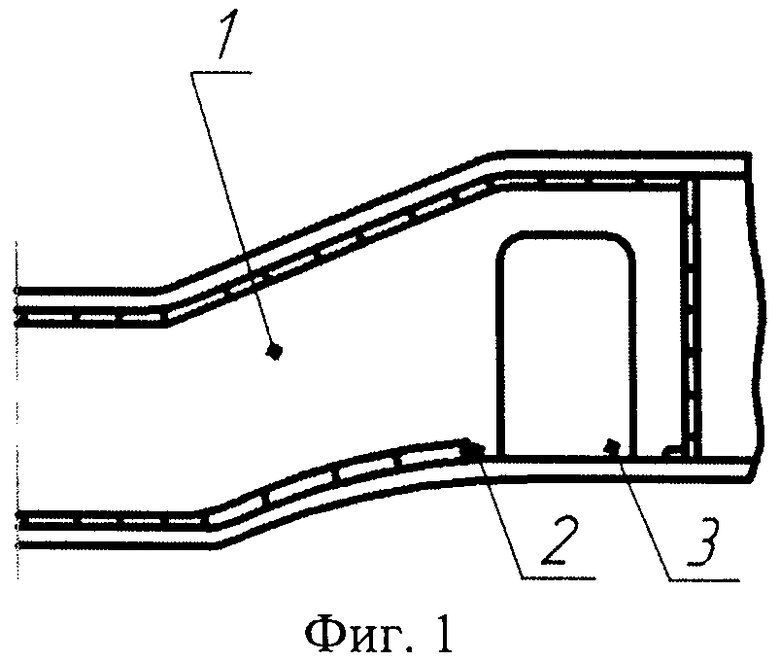

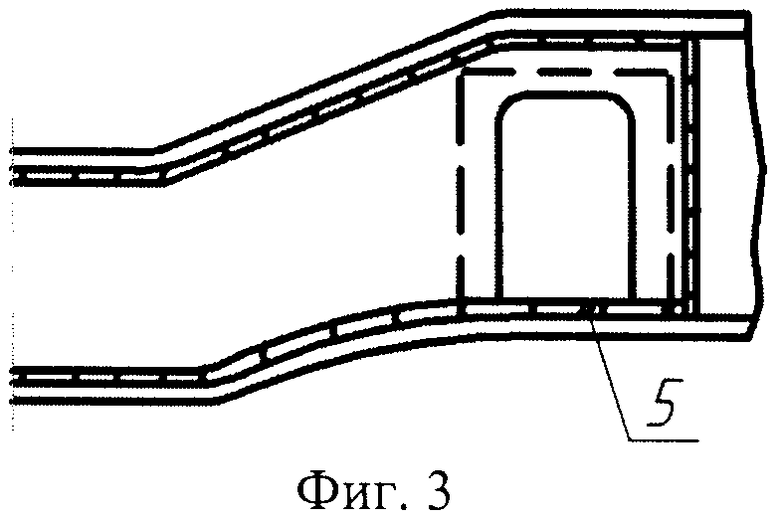

На фиг.1 представлена схема вырезки технологического окна, на фиг.2 - схема установки накладки с внутренней стороны балки, на фиг.3 - схема восстановления старого сварного шва (углового), соединяющего нижнюю полку и накладку, на фиг.4 - схема обварки накладки.

Предложенный способ осуществляют следующим образом.

Сварку в местах ремонта поперечных балок рам тележек производят в нижнем положении, что обеспечивается использованием при ремонте кантователя или крана (не показан).

Далее в стенке поперечной балки 1 удаляют трещину и старый угловой сварной шов 2 на расстояние, не превышающее 20 мм от вырезанного технологического окна в обе стороны, соединяющий стенку и полку поперечной балки в зоне последующей установки накладки, при этом в балке вырезают технологическое окно 3 (фиг.1). Затем внутрь поперечной балки через технологическое окно, опираясь на нижнюю полку, устанавливают накладку 4 (фиг.2) и плотно ее притягивают к вертикальной стенке поперечной балки рамы с зазором до 0,2 мм, прихватывая по контуру.

Далее осуществляют восстановление непрерывности углового сварного шва 5, соединяющего нижнюю полку и накладку (фиг.3). Затем выполняют обварку накладки с образованием сварного шва 6 по периметру технологического окна с внешней стороны вертикальной стенки балки (фиг.4), с перекрытием первого сварного шва, соединяющего стенку и полку поперечной балки, на 30-50%.

После заварки трещины проводят комбинированную упрочняющую обработку, которая состоит из аргонодуговой обработки и последующего наклепа зоны ремонта.

После завершения сварочных работ раму тележки очищают от капель разбрызгивания вдоль выполненных сварных швов на расстоянии не менее 40 мм с последующей шлифовкой всех выполненных сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА КУЗОВА ВАГОНА | 2008 |

|

RU2357881C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| ШКВОРНЕВОЙ УЗЕЛ РАМЫ ГРУЗОВОГО ВАГОНА | 2020 |

|

RU2741853C1 |

| ШКВОРНЕВОЙ УЗЕЛ РАМЫ ГРУЗОВОГО ВАГОНА | 2020 |

|

RU2739404C1 |

| РАМА БОКОВАЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА ШТАМПОСВАРНОЙ КОНСТРУКЦИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566798C2 |

| Соединение стенки кузова с рамой вагона | 1974 |

|

SU548474A1 |

| РАМА ВАГОНА | 1996 |

|

RU2116920C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ СМЕННЫХ ЗАЩИТНЫХ НАКЛАДОК НА ОПОРНЫХ ПОВЕРХНОСТЯХ БОКОВОЙ РАМЫ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2004 |

|

RU2281195C2 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

Изобретение относится к технологии ремонта железнодорожного подвижного состава и может быть использовано на ремонтных предприятиях для восстановительного ремонта рам тележек пассажирских вагонов, имеющих трещины в поперечных балках. В раме тележки осуществляют вырезку технологического окна с удалением трещины, постановку накладки и выполнение сварного шва по периметру накладки. Технологическое окно выполняют непосредственно у кромки нижней полки балки и удаляют конструкционный шов. Накладку устанавливают с внутренней стороны стенки и выполняют первый шов вдоль нижней части окна, осуществляя восстановление непрерывности конструкционного шва. Затем обваривают накладку по контуру технологического окна с образованием сварного шва по периметру с внешней стороны вертикальной стенки балки с перекрытием первого сварного шва на 30-50% и осуществляют комбинированную упрочняющую обработку, которая состоит из аргонодуговой обработки и последующего наклепа зоны ремонта. В результате повышается межремонтный ресурс работы за счет повышения усталостной прочности сварного соединения при циклических и знакопеременных нагрузках, возникающих в процессе эксплуатации рам тележек. 1 з.п. ф-лы, 4 ил.

| Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель - поездов ЦТ-336, М., 1996, с.397 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2131800C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАКЛОННЫХ ПЛОСКОСТЕЙ НАДРЕССОРНЫХ БАЛОК | 2005 |

|

RU2287415C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАДБУКСОВОЙ ПОВЕРХНОСТИ БОКОВОЙ РАМЫ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2001 |

|

RU2211127C2 |

Авторы

Даты

2009-03-20—Публикация

2007-07-23—Подача