Изобретение относится к обработке металлических изделий давлением, в частности касается восстановительного ремонта изношенных клиньев тяговых хомутов автосцепных устройств железнодорожных вагонов методом горячего пластического деформирования тела клина.

В процессе эксплуатации клин воспринимает переменную поперечную (изгибающую) нагрузку, прилагаемую между двумя опорами, а его рабочие поверхности, контактирующие с сопрягаемыми деталями автосцепного устройства, подвергаются значительному износу, что снижает его надежность и работоспособность.

Известны способы восстановления детали пластическим деформированием нагретой заготовки в штампе путем перераспределения металла с нерабочих поверхностей на изношенные с последующей термообработкой [1].

Применительно к восстановлению изношенных клиньев автосцепных устройств известен наиболее близкий по технической сущности и достигаемому результату способ восстановления детали [2], заключающийся в том, что тело клина подвергают горячему пластическому деформированию под молотом в закрытом штампе. При этом усилием штамповки воздействуют на нерабочую поверхность клина. После штамповки клин подвергают термической обработке, включающей закалку и отпуск. В штампе, используемом дня реализации способа, на формообразующих поверхностях матрацы и пуансона предусмотрен продольный выступ, расположенный по центру вдоль оси, или формообразующие поверхности выполнены выпуклыми с заданным радиусом кривизны. Воздействие деформирующего усилия на нерабочую поверхность клина и форма штампа обеспечивают смещение металла клина на изношенные участки его рабочих поверхностей.

Согласно известному способу при пластическом деформировании заполнение изношенных участков на детали осуществляют за счет смещения металла преимущественно в поперечном направлении и восстанавливают геометрические размеры в основном только по ширине клина. При этом уменьшают площадь поперечного сечения детали в равной мере по всей длине ее нагружаемого участка (от опоры до опоры). Поэтому, хотя последующая термообработка дает возможность получить материал отремонтированных клиньев по численным значениям показателей прочности, пластичности и ударной вязкости практически идентичным материалу клиньев заводского исполнения, конструктивно клинья ослабляются за счет ухудшения геометрических характеристик наиболее нагружаемых сечений.

Одновременно с восстановлением геометрических размеров рабочих поверхностей по ширине клина изобретение решает задачу формирования наилучшего сочетания конструктивных размеров и формы по длине и толщине клина, а также создание такой макроструктуры его материала, которые обеспечивают высокую усталостную прочность и надежность клина.

Сущность предлагаемого способа восстановления клина тягового хомута автосцепного устройства заключается в том, что при перераспределении металла с нерабочих поверхностей клина на изношенные горячее пластическое деформирование клина осуществляют в закрытом штампе, у которого выполнены продольные выступы вдоль оси на рабочих участках матрицы и пуансона, расположенных между изношенными поверхностями клина.

Перед пластическим деформированием осуществляют дробеструйную очистку изношенных клиньев. После штамповки клин подвергают термической обработке, включающей нормализацию, закалку и отпуск.

Согласно предлагаемому способу при штамповке средний изношенный участок на детали в месте приложения переменной поперечной нагрузки заполняют за счет течения металла преимущественно в продольном направлении из прилегающих участков. При этом получают клин с переменным поперечным сечением по длине его нагружаемого участка (от опоры до опоры) - без утонения средней наиболее нагруженной части.

Усталостная прочность восстановленной детали повышается не только по сравнению с деталью, восстановленной известным способом (что объяснимо увеличением площади наиболее нагруженного сечения), но и по сравнению с неизношенной деталью, площадь наиболее нагруженного сечения которой не меньше, чем у детали, восстановленной предлагаемым способом.

Таким образом, имеется дополнительный технический эффект (сверх ожидаемого), полученный за счет оптимальной (с точки зрения обеспечения упругодемпфирующих свойств) формы детали с переменным по длине сечением и более выгодного направления волокон, достигнутого путем изменения направления течения металла на операции штамповки.

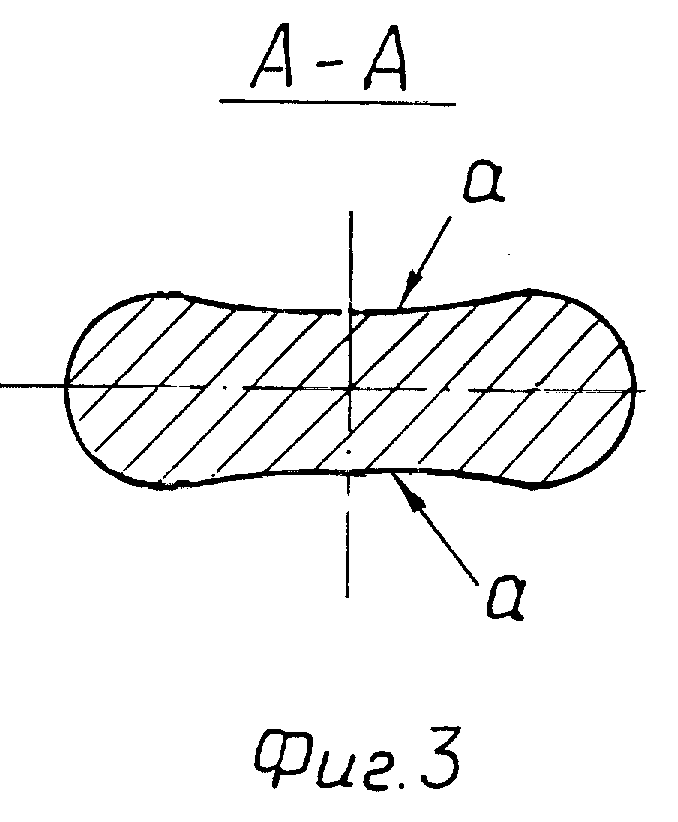

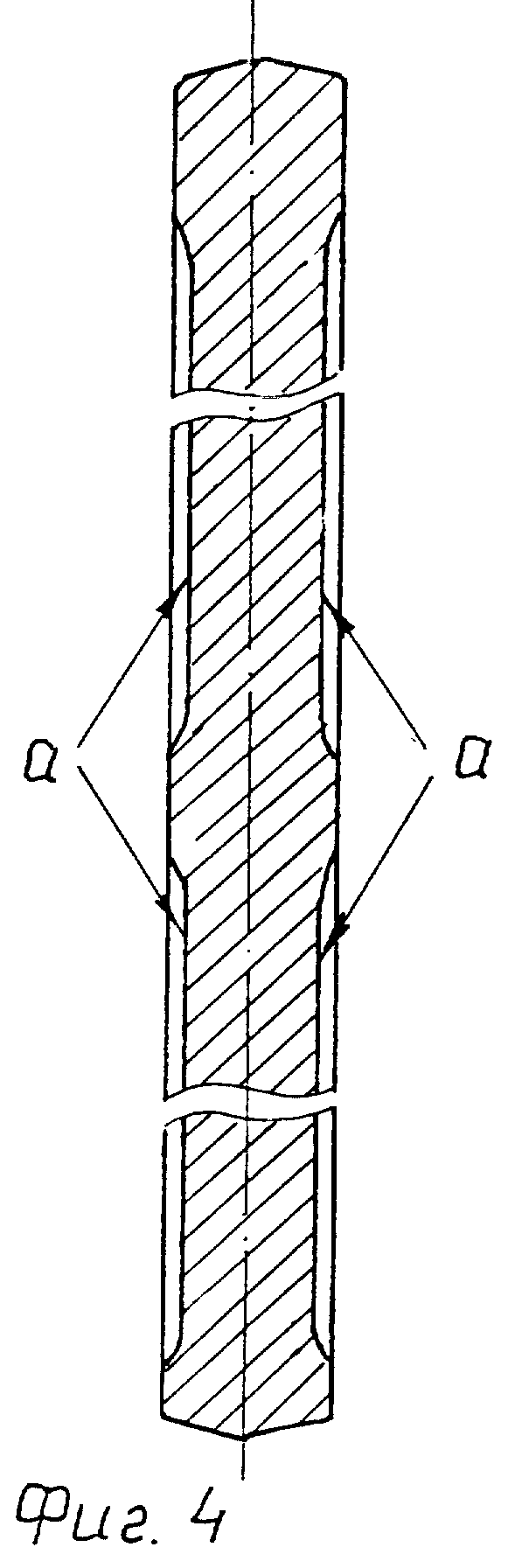

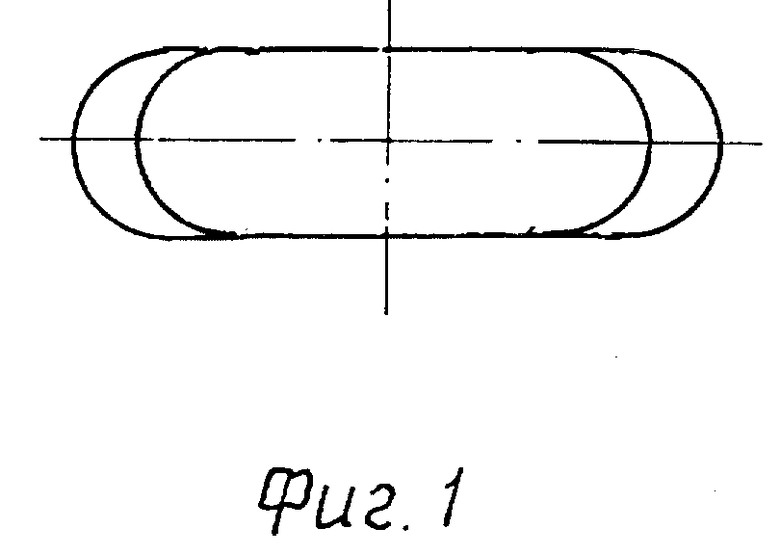

На фиг. 1 - 4 приведены виды и разрезы клина после восстановления пластическим деформированием согласно предлагаемому способу.

Способ восстановления клина тягового хомута автосцепного устройства реализуют следующим образом.

Выполняют дробеструйную очистку изношенных клиньев.

Визуальным контролем отбраковывают клинья, имеющие трещины, независимо от их количества, размеров и местоположения. Выполняют ручную абразивную зачистку вмятин, забоин и других поверхностных дефектов.

Смонтированные и настроенные на штамповочном молоте 5 т штампы перед деформированием предварительно подогревают газовой горелкой до температуры 150oC.

Нагревают клинья в газовой печи до температуры 1120 - 1170oC в течение 15 - 50 мин (садка не более 30 штук) и в нагретом состоянии помещают в штамп, форма которого соответствует требуемой геометрии рабочих поверхностей клина, а на формообразующих поверхностях матрицы и пуансона, смежных с участками "a" клина между изношенными рабочими поверхностями "b", "c" и "d" (см. фиг. 2 - 4), выполнены вдоль оси выступы.

Горячее пластическое деформирование клина осуществляют перераспределением металла с цветков "a" нерабочих поверхностей клина на рабочие изношенные, при этом изношенный средний участок "c" на детали в месте приложения рабочей нагрузки заполняют за счет течения металла преимущественно в продольном направлении из прилегающих участков. В процессе штамповки ручей штампов периодически смазывают сульфитцеллюлозным щелоком и обдувают сжатым воздухом.

Обрезают облой на остаточном тепле или с подогревом до температура 850 - 900oC на прессе 630 т.

Выполняют дробеструйную очистку клиньев. Затем детали подвергают термической обработке, включающей нормализацию при температуре 900 - 920oC в течение 3 ч с охлаждением на воздухе, закалку с выдержкой в течение 3 ч при 890 - 910oC и охлаждением в масле и отпуск с выдержкой при 570 - 630oC в течение 4 ч и охлаждением на воздухе. Нагрев при термической обработке осуществляют в электрической печи Т-240, размещая на поддоне не более 10 деталей. Количество поддонов не более 8, толкают по 2 поддона.

После абразивной зачистки площадки на глубину 0,8 - 1,2 мм выполняют контроль твердости у 5% деталей от партии по диаметру отпечатка (согласно ТУ требуется диаметр отпечатка 3,8 - 3,4 мм) и контроль механических свойств в объеме - 1 деталь от партии не более 500 штук.

Для подтверждения правильности расчета формообразующей оснастки и в целом технологического процесса произведено восстановление партии клиньев в количестве 5 штук.

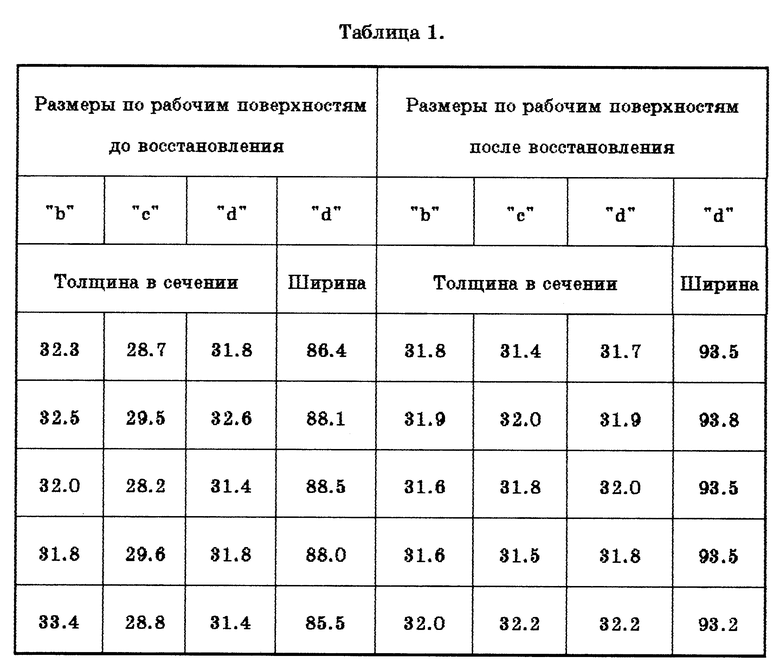

Перед восстановлением и после него все клинья измерены по толщине и ширине в местах износа рабочих поверхностей "b", "c" и "d" (см. табл. 1).

Размеры после восстановления соответствуют допускаемым значениям, которые составляют согласно техническим условиям 106.00.002-2ТУ; по толщине 31 - 33,5мм, по ширине 93 - 96 мм.

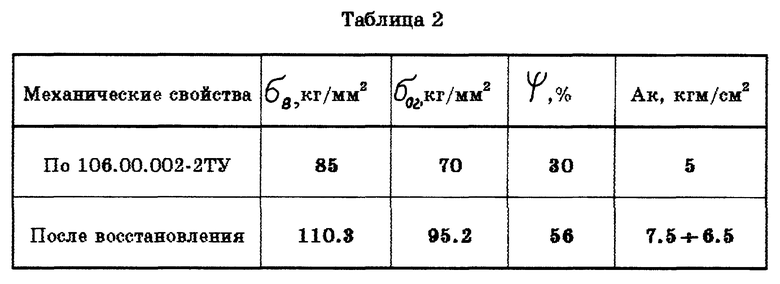

По результатам механических испытаний восстановленные клинья удовлетворяют требуемым по 106.00.002-2ТУ механическим свойствам (см. табл. 2).

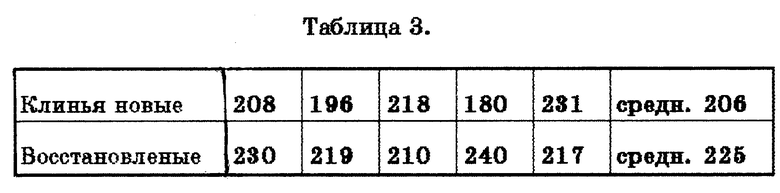

При усталостных испытаниях клиньев на циклический изгиб нагрузка от пресса передавалась перпендикулярно рабочей поверхности клина "c" посредине между опорами по краям клина "b" и "d" аналогично положению его в проушинах тягового хомута на вагоне. Испытательная нагрузка выбиралась из условия обеспечения эквивалентности эксплуатационного нагружения по спектру продольных сил, воспринимаемых вагоном через автосцепного устройство. Испытания проводились при знакопостоянном цикле нагружения со средней нагрузкой Pср=65 тс, максимальной - Pmax=90 тс, минимальной Pmin=40 тс.

Результаты усталостных испытаний клиньев на циклический изгиб (тыс. циклов до разрушения) приведены в табл. 3.

Усталостная прочность клиньев, восстановленных предлагаемым способом, повысилась по сравнению с новыми клиньями в среднем на 10%. Кроме того, из приведенных данных следует, что число циклов нагружения, выдержанных восстановленными клиньями до разрушения, имеет меньший разброс - до 15% (против разброса в 25% у новых клиньев), что также обеспечивает им повышенную эксплуатационную надежность.

Использованные источники

1. Воробьев Л.Н. Технология машиностроения и ремонт машин.- М.: Высшая школа. 1981, с. 298 - 301.

2. Описание изобретения к патенту Российской Федерации N 2034690, кл. 6 В 24 P 6/00, приор. 27.10.92 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 1992 |

|

RU2034690C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ТИПА "РАЗЖИМНОЙ КУЛАК" МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2008 |

|

RU2376121C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ УЧАСТКОВ ПОВЕРХНОСТЕЙ ЗАПИРАЮЩИХ КОНУСОВ ИГЛЫ И КОРПУСА РАСПЫЛИТЕЛЯ ФОРСУНКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2582418C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО КРЕСТОВОГО НОЖА | 2013 |

|

RU2533236C1 |

| Способ восстановления шестерен | 1988 |

|

SU1648711A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ И УСТРОЙСТВО ВОССТАНОВЛЕНИЯ ШАРОВЫХ ЭЛЕМЕНТОВ ДЕТАЛЕЙ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2003 |

|

RU2238832C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КАНАВКОЙ И УКЛОНОМ В СТЕРЖНЕВОЙ ЧАСТИ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2008 |

|

RU2371292C1 |

Использование: для ремонта подвижного состава железных дорог. Клин подвергают горячему пластическому деформированию под молотом в закрытом штампе при воздействии ударным усилием на участки нерабочих поверхностей клина между изношенными поверхностями клина с перераспределением металла с нерабочих поверхностей на изношенные. Для деформирования клина используют штамп, у которого выполнены выступы вдоль оси на участках рабочих формообразующих поверхностей матрицы и пуасона, соответствующих участкам, расположенным между изношенными поверхностями клина. Перед пластическим деформированием осуществляют дробеструйную очистку изношенных клиньев. После штамповки клин подвергают термической обработке, включающей нормализацию, закладку и отпуск. Способ обеспечивает улучшение геометрических характеристик, что повышает надежность. 3 табл., 4 ил.

Способ восстановления детали типа клина тягового хомута автосцепного устройства, включающий его горячее пластическое деформирование в закрытом штампе с продольными выступами на рабочих поверхностях матрицы и пуансона с перераспределением металла с его нерабочих поверхностей на изношенные и последующей термообработкой клина, состоящей из закалки и отпуска, отличающийся тем, что горячее пластическое деформирование клина осуществляют в штампе, продольные выступы рабочих поверхностей матрицы и пуансона которого выполнены на участках, соответствующих участком, расположенным между изношенными поверхностями клина.

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 1992 |

|

RU2034690C1 |

| Воробьев Л.Н | |||

| Технология машиностроения и ремонт машин | |||

| - М.: Высшая школа, 1981, с.198-301 | |||

| Воздухораспределитель | 1938 |

|

SU59953A1 |

| Штамп для восстановления изношенных зубчатых колес | 1981 |

|

SU1085663A1 |

| ПЕПТИДНАЯ КОМПОЗИЦИЯ ДЛЯ ОПРЕДЕЛЕНИЯ АНТИТЕЛ К ВИРУСУ ГЕПАТИТА С | 1994 |

|

RU2071350C1 |

| Устройство для обработки объектов лазерным излучением | 1975 |

|

SU638207A2 |

Авторы

Даты

1999-06-20—Публикация

1997-12-19—Подача