Группа изобретений относится к железнодорожному транспорту и касается составных частей тележек грузовых вагонов.

В грузовом железнодорожном транспорте в качестве ходовых частей вагонов широкое распространение получили трехэлементные тележки с одно- или двухступенчатым рессорным подвешиванием, в которых используются рамы боковые литой конструкции. К таким конструкциям относятся, например, тележки Motion Control M-976 Truck System (США), S-2 BARBER Stabilized Truck (США), QCZ56 (Китай), ICF i MD45/52 (Германия), 18-100, 18-131, 18-578, 18-579, 18-194-1 (Россия) и 18-4129, 18-4129-01, 18-7020, 18-7033, 18-755, 18-781, 18-1711 (Украина) и др.

Наряду с отработанной технологией массового производства рам боковых в виде одной стальной отливки, в средней части которой расположен проем для центрального рессорного комплекта, а по концам - проемы (открытые или закрытые с боковых сторон) для буксовых узлов колесных пар, им присущи дефекты, характерные для тонкостенных отливок. Так, например, попытки усиления зон, наиболее часто разрушаемых в эксплуатации (внутренний угол буксового проема, нижний угол центрального рессорного проема и др.), путем увеличения толщин сопрягаемых элементов, приводят к большому скоплению металла в этих зонах, так называемым тепловым узлам [1]. В тепловых узлах металл затвердевает медленнее, чем в более тонких сопрягаемых элементах, что способствует возникновению усадочных раковин, пористости и горячих трещин.

В связи с переходом железных дорог на эксплуатацию грузовых вагонов повышенной грузоподъемности актуальным становится увеличение усталостной прочности боковых рам тележек.

Одним из возможных путей достижения этой цели может быть использование в тележках грузовых вагонов рам боковых штампосварной конструкции с одновременным внедрением в производство инновационных способов их изготовления. Известны, по крайней мере, два типа рам штампосварной конструкции. К первому типу относятся рамы боковые коробчатого сечения, выполненные из двух частей, представляющих собой единую штампованную заготовку, соединенную с ответной частью вдоль продольной плоскости посредством вертикального ребра жесткости, конгруэнтного по периметру профиля рамы (патент RU 2373091 С2. Тележка железнодорожного вагона, боковая рама и надрессорная балка тележки железнодорожного вагона). Использование единой штампованной заготовки априори предполагает равную толщину всех элементов рамы при том, что известно из эксплуатации и расчетов о неравном их напряженном состоянии. Таким образом, выбирая толщину заготовки из условия обеспечения прочности наиболее нагруженных элементов, вынужденно будет увеличена толщина менее нагруженных элементов. Что, безусловно, приведет к нерациональному использованию металла и необоснованному повышению массы рамы боковой. Непрерывно накладываемый сварной шов, соединяющий штампованные заготовки, вызывает деформацию рамы, а также дефекты в околошовной зоне.

Ко второму типу относятся рамы, выполненные в виде сварных конструкций коробчатого сечения с элементами «укрепления», соединяющие верхнюю и нижнюю полки нижнего пояса, а элементы поясов соединены между собой «непрерывными высококачественными сварными швами» (патент RU 43239 U1. Тележка железнодорожного вагона). Или сварные рамы щелевого типа, сваренными из листового проката (патент RU 2246416 C2. Двухосная тележка грузового вагона). При изготовлении рам боковых второго типа потребуется наложение большого количества сварных швов не только продольно расположенных (по направлению действующих сил), но и стыковых, расположенных поперек действующих сил. И даже, если все сварные швы будут высококачественными, как утверждают авторы, наличие стыковых сварных швов приводит к снижению предела выносливости сварного узла в 1,5…2,4 раза [2].

Известна двухосная тележка грузового вагона (патент RU 129068 U1 от 20.02.2013, D61F 5/52), в состав которой входят сварные боковые рамы, состоящие из наружных и внутренних челюстных упоров, опорных участков челюстных проемов, нижнего пояса, соединенного с опорными участками наклонным поясом, верхнего пояса, двух боковых стенок, имеющих в середине проем для рессорного подвешивания с опорным листом для упругих элементов подвешивания в нижней части и вертикальными опорами фрикционных планок. Нижний лист наружного челюстного упора, опорный участок челюстного проема, нижний лист наклонного и нижнего пояса образованы одним изогнутым листом, состоящим из нескольких по длине частей разной толщины, соединенных стыковыми сварными швами. В зоне наружного челюстного упора и верхней части наклонного пояса изогнутый лист имеет полки, выступающие от боковых стенок, с отверстиями под крепежные соединения с наружными и внутренними упорами буксовых узлов. Опорный лист проема для рессорного подвешивания подкреплен с помощью вертикальных сварных швов поперечными ребрами, не доходящими до нижнего изогнутого листа, проходящими через прорези в боковых стенках, образующих нижний пояс. Боковые стенки имеют окна треугольной формы со скруглениями, стороны которых параллельны нижнему листу наклонного пояса, верхнему листу верхнего пояса и вертикальному листу опоры фрикционной планки. Радиус изгиба R нижнего листа боковой рамы при переходе от опорного участка челюстного проема в нижний лист наклонного пояса может составлять 95-105 мм. Окна в боковых стенках боковой рамы могут иметь перемычку, соединяющую зону вертикального листа опоры фрикционной планки с зоной внутреннего челюстного упора для буксовых узлов.

Данная конструкция выбрана в качестве прототипа заявляемой группы изобретений.

Недостатком этого технического решения является низкий коэффициент сопротивления усталости и, как следствие, недостаточная надежность в эксплуатации. Нижний лист нижнего пояса представляет собой ломаную ступенчатую конструкцию, сваренную по длине стыковыми швами из нескольких полос разной толщины, что создает резкие перепады жесткости и концентраторы напряжений в стыках. Вертикальные сварные швы ребер (являющиеся технологическими концентраторами напряжений), поддерживающие опорную площадку рессорного проема, выведены на нижний растянутый лист, что уменьшает их усталостную долговечность.

Задачей группы изобретений является создание рамы боковой штампосварной конструкции повышенной надежности и долговечности.

Технический результат достигается тем, что верхний пояс выполнен коробчатой конструкции и состоит из сплошной полосы неравной по длине ширины и сплошного гнутого или горячекатаного швеллера. Верхний пояс имеет окончания, уменьшенные на 1/3 высоты, и симметрично расположенные относительно его поперечной оси отверстия в форме половины эллипса, вершины которых направлены навстречу друг другу. Нижний пояс коробчатой конструкции имеет в вертикальной плоскости  -образной формы полосу неравной по длине ширины, усиленную на наклонных и нижнем горизонтальном участке сплошным, изогнутым по форме полосы швеллером. Нижний пояс рамы, имеющий

-образной формы полосу неравной по длине ширины, усиленную на наклонных и нижнем горизонтальном участке сплошным, изогнутым по форме полосы швеллером. Нижний пояс рамы, имеющий  -образную форму, в средней части за счет уширения полосы образует постель для размещения пружин центрального рессорного подвешивания. Постель снизу подкреплена поперечно расположенными швеллерами, нижним листом и боковыми обечайками. Горизонтально ориентированные окончания полосы нижнего пояса имеют продольно расположенные щелевые отверстия со скруглениями и внахлестку накладываются на опорные грани П-образных профилей из полосы, имеющей симметричные относительно продольной оси рамы уширения в местах гиба, образующих буксовые проемы. Вертикальные грани П-образных профилей оснащены легко заменяемыми (в случае их износа в эксплуатации) упорами, передающими продольные и поперечные, относительно продольной оси симметрии рамы, усилия от подшипникового узла колесной пары на раму боковую тележки, а также местом для устройства удержания подшипникового узла в случае нештатного подъема или опрокидывания тележки. Нижнее окончание ближней к середине рамы вертикальной грани буксового проема оснащено пятой, соединенной ребрами со швеллером нижнего пояса и предназначенной для установки головки домкрата при подъеме рамы. Наружная вертикальная грань буксового проема в вертикальной плоскости подкреплена зубом, образованным двумя вертикальными листами боковых стенок, расположенными на удалении друг от друга и объединяющими верхний и нижний пояса рамы в единую конструкцию. Вертикальные листы своими противоположными зубу окончаниями, направленными по нормали к полосам верхнего и нижнего поясов рамы, оснащены плитами для установки фрикционных планок гасителей колебаний и образуют в средней части рамы рессорный проем, предназначенный для установки рессорного подвешивания тележки. Над средней частью наклонных участков нижнего пояса рамы в вертикальных листах стенок образованы треугольные со скруглениями технологические отверстия, армированные попарно обечайками. В зоне внутреннего угла буксового проема вертикальные листы боковых стенок усилены накладками, а внутри, на расстоянии от вертикальных листов, установлено ребро, соединяющее верхнюю поверхность опорной грани буксового проема с полосой верхнего пояса рамы.

-образную форму, в средней части за счет уширения полосы образует постель для размещения пружин центрального рессорного подвешивания. Постель снизу подкреплена поперечно расположенными швеллерами, нижним листом и боковыми обечайками. Горизонтально ориентированные окончания полосы нижнего пояса имеют продольно расположенные щелевые отверстия со скруглениями и внахлестку накладываются на опорные грани П-образных профилей из полосы, имеющей симметричные относительно продольной оси рамы уширения в местах гиба, образующих буксовые проемы. Вертикальные грани П-образных профилей оснащены легко заменяемыми (в случае их износа в эксплуатации) упорами, передающими продольные и поперечные, относительно продольной оси симметрии рамы, усилия от подшипникового узла колесной пары на раму боковую тележки, а также местом для устройства удержания подшипникового узла в случае нештатного подъема или опрокидывания тележки. Нижнее окончание ближней к середине рамы вертикальной грани буксового проема оснащено пятой, соединенной ребрами со швеллером нижнего пояса и предназначенной для установки головки домкрата при подъеме рамы. Наружная вертикальная грань буксового проема в вертикальной плоскости подкреплена зубом, образованным двумя вертикальными листами боковых стенок, расположенными на удалении друг от друга и объединяющими верхний и нижний пояса рамы в единую конструкцию. Вертикальные листы своими противоположными зубу окончаниями, направленными по нормали к полосам верхнего и нижнего поясов рамы, оснащены плитами для установки фрикционных планок гасителей колебаний и образуют в средней части рамы рессорный проем, предназначенный для установки рессорного подвешивания тележки. Над средней частью наклонных участков нижнего пояса рамы в вертикальных листах стенок образованы треугольные со скруглениями технологические отверстия, армированные попарно обечайками. В зоне внутреннего угла буксового проема вертикальные листы боковых стенок усилены накладками, а внутри, на расстоянии от вертикальных листов, установлено ребро, соединяющее верхнюю поверхность опорной грани буксового проема с полосой верхнего пояса рамы.

Известно [8], что сборка и сварка - наиболее ответственные операций изготовления сварной конструкции. Например, сборка с увеличенными зазорами, с несовпадением свариваемых кромок по толщине требует наложения швов с большим объемом наплавленного метала и приводит к увеличенным остаточным деформациям конструкции. Процессы сварки плавлением характеризуются местным нагревом металла и последующим охлаждением с образованием неравномерного температурного поля в сварном соединении. В свариваемой детали возникают сжимающие и (или) растягивающие термические внутренние напряжения. Их величина зависит от физических свойств металла, размеров нагретой зоны и градиента температуры. При охлаждении и затвердевании жидкого металла сварочной ванны происходит его усадка, вследствие чего в основном металле, противодействующем этой усадке, возникают продольные и поперечные внутренние напряжения, вызывающие соответствующие деформации сварного соединения. За счет продольной усадки возникает деформация соединения в продольном направлении относительно оси шва, а поперечная, как правило, вызывает угловые деформации. При сварке изделий из углеродистых и легированных сталей напряжения возникают при нагреве до критических температур, при которых происходят фазовые превращения с изменением типа кристаллической решетки и образованием фазы, обладающей большим удельным объемом и другим коэффициентом линейного расширения. Наибольшие остаточные деформации образуются при сварке на проход, т.е. при наложении сварного шва заданной длины без длительных перерывов.

Для изготовления рамы боковой использовались низколегированные стали, обладающие повышенными механическими свойствами (предел текучести равен 345-590 МПа). Эти стали, кроме высокой прочности, обладают также хорошей пластичностью и ударной вязкостью при положительной и отрицательной температурах, а также удовлетворительной свариваемостью. Они не закаливаются и не склонны к перегреву, который влечет за собой рост зерна и снижение пластических свойств. В стыковых, угловых и тавровых соединениях при сборке соединяемых элементов сохранялись между кромками зазоры, предусмотренные ГОСТ, чтобы сварочная поперечная усадка происходила более свободно и не вызывала кристаллизационных трещин. Кроме того, начиная с толщины стали 5 мм, в стыковых соединениях делали разделку кромок и сварку вели в несколько слоев.

Заявленная конструкция верхнего и нижнего поясов позволяет существенно уменьшить количество сварных швов, а следовательно, избежать возникновения дополнительных деформаций и остаточных напряжений в сварных швах и зоне их термического влияния. Обеспечение равномерного распределения наплавленного металла и, соответственно, равномерного нагрева детали при сварке и, следовательно, уменьшение деформаций для сварных швов длиной более 1000 мм достигается при обратноступенчатом способе [3] их наложения (сварка полок швеллеров с полосами верхних и нижних поясов), заключающемся в том, что зона сварки разделяется на участки длиной 300…350 мм и сварка начинается с конца первого участка (фиг.3 и 5) к середине детали. Вторым накладывается сварной шов с противоположной стороны швеллера с конца второго участка к середине. Третьим накладывается шов с конца третьего участка к середине детали, а четвертым - с конца четвертого участка к середине. Начиная с пятого участка, наложение швов идет в обратном порядке - от середины к концам деталей. При этом соблюдается перекрестная последовательность наложения швов: последовательно справа, а затем слева от продольной оси симметрии поясов и так далее перекрестно. Таким образом, обеспечивается сварка с минимальной погонной энергией. Короткие швы до 300 мм свариваются напроход, средние же (до 1000 мм) - разделяются на две зоны и накладываются от середины к концам. При толщинах свариваемых элементов свыше 5 мм применяются многослойные сварные швы, каждый слой которых выполняется в перекрестной последовательности обратноступенчатым способом. Горизонтально ориентированные окончания полосы нижнего пояса соединены с опорными гранями П-образных профилей нахлесточными сварными швами [4] по замкнутому контуру и односторонними многослойными тавровыми сварными швами [5], наложенными по периметру швеллера. При температуре окружающего воздуха ниже 0°C и толщине стали до 30 мм применяется предварительный подогрев кромок до 100- 120°.

Для уменьшения остаточных напряжений, улучшения пластических свойств и выравнивания структуры металла в различных зонах сварных соединений, а также повышения сопротивляемости хрупким разрушениям при низких температурах рама подвергается объемной термической обработке, предпочтительно отжигу при температуре нагрева 550-680°C. Отжиг выполняться в три стадии: нагрев - выдержка при температуре отжига - естественное охлаждение на воздухе.

Таким образом, сочетание особенностей формы элементов рамы боковой с известными способами их соединения с помощью сварки и финишной термической обработкой позволило достичь заявляемого технического результата изобретательского уровня (подпункты (4) и (5) пункта 2 Кодекса).

Сущность заявляемой группы изобретений поясняется чертежами, где:

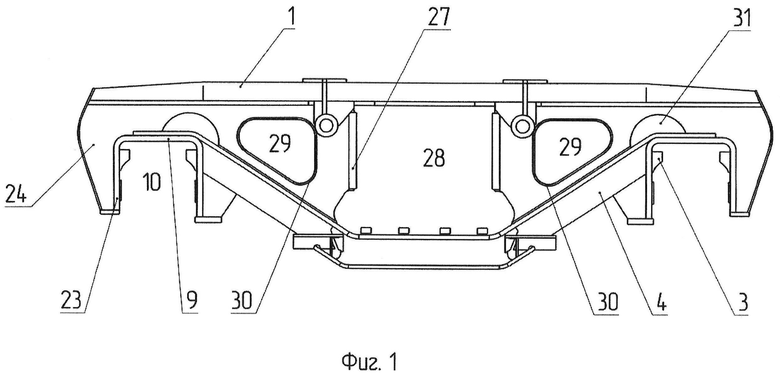

- на фиг.1 изображен общий вид штампосварной рамы боковой;

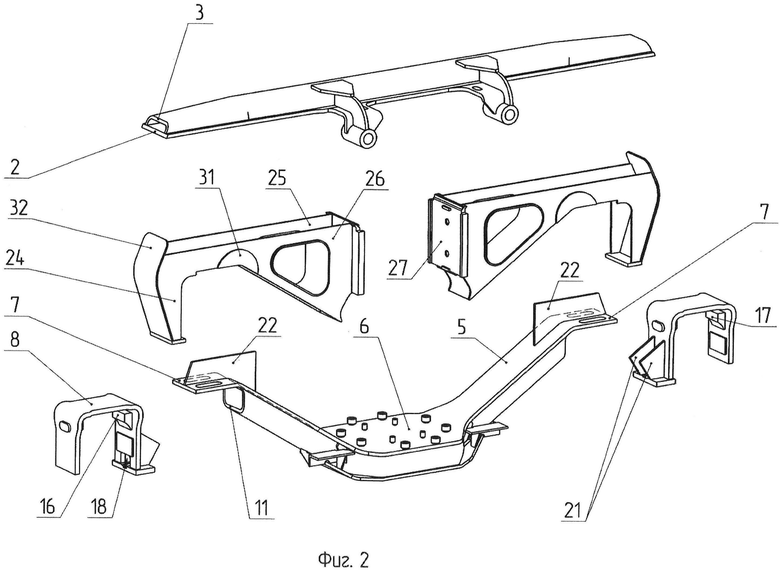

- на фиг.2 изображена совокупность основных узлов штампосварной рамы боковой (в изометрии);

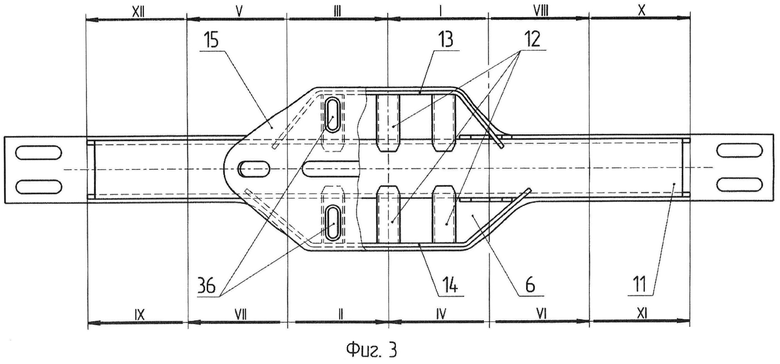

- на фиг.3 изображен нижний пояс рамы с вырывом половины нижнего листа (вид снизу) и схемой наложения сварных швов;

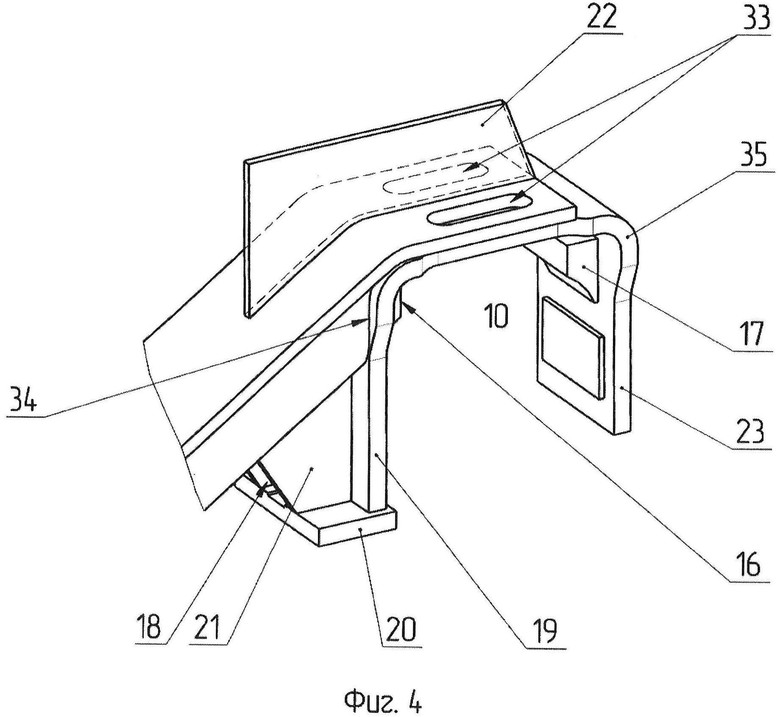

- на фиг.4 изображен узел соединения нижнего пояса рамы с опорной и вертикальной гранями П-образного профиля буксового проема (в изометрии) и схемой наложения сварных швов;

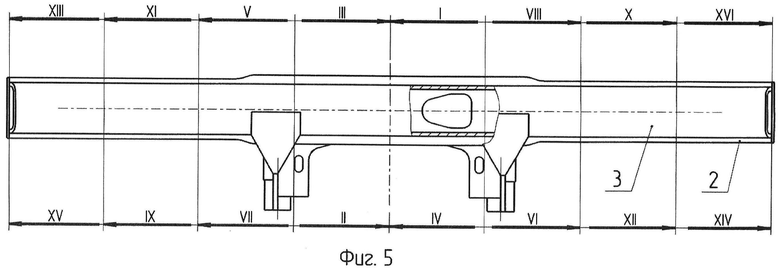

- на фиг.5 изображен верхний пояс рамы с вырывом по отверстию в нижней полосе (вид сверху) и схемой наложения сварных швов;

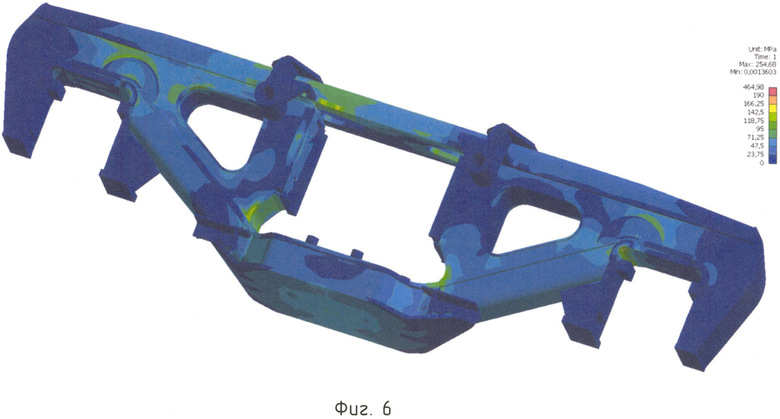

- на фиг.6 изображена эпюра напряжений, построенная по результатам расчета рамы боковой (черт 9786.ШС.00.002) по третьему расчетному режиму [2];

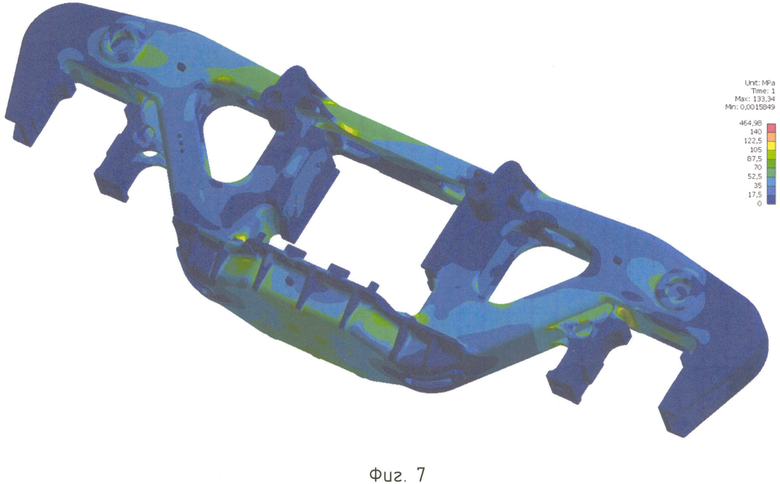

- на фиг.7 изображена эпюра напряжений, построенная по результатам расчета рамы боковой (черт 9786.00.002) по третьему расчетному режиму [2].

Рама боковая тележки грузового вагона штампосварной конструкции (фиг.1) включает в себя верхний пояс 1, образованный полосой 2 неравной по длине ширины (фиг.2) и швеллером 3 гнутым или горячекатаным, соединенными с помощью сварки. Нижний пояс 4, образованный

-образной в вертикальной плоскости полосой 5, имеющей по середине уширение, образующее опорную постель 6 для центрального рессорного подвешивания тележки, и горизонтально расположенные окончания 7 для соединения с опорной гранью 8 П-образного профиля 9 буксового проема 10, наклонные участки полосы 5 и опорная постель 6 соединены с гнутым или горячекатаным непрерывным по длине швеллером 11 с помощью сварки. Плоскостность и прочность опорной постели 6 обеспечиваются рядом параллельно расположенных швеллеров 12 (фиг.3), соединенных с помощью сварки с постелью 6, гнутым швеллером 11, обечайками 13 и 14 и через продольные прорези со скруглениями 36 с нижним листом 15. Нижний пояс 4 рамы имеет продолжение в виде П-образных профилей 9, образующих буксовые проемы 10, изготовленных из полосы, имеющей симметричные относительно продольной оси рамы уширения 35 в местах гиба, и оснащенных легко заменяемыми (в случае их износа в эксплуатации) упорами 16 и 17 (фиг.4), передающими продольные и поперечные, относительно продольной оси симметрии рамы, усилия от подшипникового узла колесной пары на раму боковую тележки и местами 18 (фиг.4) для устройства удержания подшипникового узла в случае нештатного подъема или опрокидывания тележки. Ребра 22, увеличивая жесткость опорной грани 8 буксового проема 10 и радиусного перехода окончания полосы 7 нижнего пояса 4 к его наклонной части, выполняют функции соединительного элемента между полосой 2 верхнего 1 и полосой 5 нижнего 4 поясов. Нижнее окончание ближней к середине рамы вертикальной грани 19 буксового проема 10 оснащено пятой 20, соединенной ребрами 21 со швеллером 11 нижнего пояса, предназначенной для установки головки домкрата при подъеме рамы. Наружная вертикальная грань 23 буксового проема 10 в вертикальной плоскости подкреплена зубом 24, образованным двумя вертикальными листами 25 и 26, расположенными на удалении друг от друга, и С-образной полосой 32 боковой стенки, объединяющей верхний пояс 1 и нижний пояс 4 рамы в единую конструкцию. Вертикальные листы 25 и 26 боковой стенки своими противоположными зубу окончаниями, направленными по нормали к полосам 1 и 5 верхнего и нижнего поясов рамы, оснащенными плитами 27 для установки фрикционных планок гасителей колебаний, образуют в средней части рамы рессорный проем 28, предназначенный для установки центрального рессорного подвешивания с двумя гасителями колебаний. Над средней частью наклонного участка нижнего пояса 4 рамы в вертикальных листах боковых стенок образованы треугольные со скруглениями технологические отверстия 29, армированные попарно обечайками 30. В зоне внутреннего угла буксового проема вертикальные листы 25 и 26 усилены накладками 31. Торцы вертикальных листов 25 и 26 боковых стенок зашиты С-образными полосами 32.

Способ изготовления рамы боковой, наряду с изготовлением деталей заданной формы, включает в себя последовательность сборки деталей в узлы и их надежное и бездефектное соединение в узлах и узлов в единую конструкцию. Далее описывается способ соединения элементов в узлах при заданной последовательности сборки.

Для соединения элементов верхнего пояса 1 (полоса 2 и швеллер 3) и нижнего пояса 4 (полоса 5 и швеллер 11) применен обратноступенчатый способ и перекрестная последовательность (фиг.3 и 5) наложения участков швов справа и слева от продольной оси симметрии. При этом сварные швы выполнялись многослойными, каждый слой шва накладывался в перекрестной последовательности обратноступенчатым способом. Опорные грани 8 и внутренние вертикальные грани 19 П-образных профилей 9 буксовых проемов 10, являющихся продолжением нижнего пояса 4 рамы боковой, соединены с полосой 5 нижнего пояса 4 с помощью нахлесточных сварных швов, наложенных по замкнутому контуру 33 (фиг.4), и односторонними многослойными тавровыми сварными швами 34, наложенными по периметру швеллера 11. Поперечные швеллеры 12 соединены с нижним листом 15 с помощью нахлесточных сварных швов, наложенных по замкнутому контуру, а с полосой постели 6 и швеллером 11 - односторонними тавровыми швами. Сварные соединения вертикальных листов 25 и 26 с верхним и нижним поясами, с обечайками 30, накладками 31, полосами 32 и плитами 27 выполнялись стандартными многослойными швами по [5]. На финишной операции рама подвергалась объемной термической обработке, например отжигу при температуре нагрева 550-680°C. Операция отжига может выполняться в три стадии: нагрев - выдержка при температуре отжига - естественное охлаждение на воздухе.

Рама боковая в общем комплексе узлов тележки грузового вагона непосредственно воспринимает усилия от рельсовой колеи через буксовые узлы колесных пар и через центральное рессорное подвешивание и балку надрессорную передает его на кузов вагона. Вертикальная составляющая нагрузок вызывает в основном растягивающие усилия в нижнем поясе и сжимающие в верхнем поясе рамы. Нагрузки, действующие из плоскости рамы, как правило, изгибают пояса рам в вертикальной плоскости. Таким образом, элементы рамы в процессе эксплуатации вагона работают в объемно напряженном режиме.

Заявляемые особенности построения и способы соединения элементов рамы боковой были реализованы авторами в конструкции рамы (черт.9786. ШС.00.002) тележки модели 18-9786-01. Прочностной расчет выполнялся в соответствии с требованиями [2] и данными таблицы 1 [6]. Расчет выполнялся методом конечных элементов (МКЭ). Подготовка конечно-элементной модели рамы, приложение нагрузок и закрепление конструкции, визуализация распределения напряжений выполнялась с использованием программного комплекса ANSYS STRUCTURAL [7]. Анализ и оценка результатов расчетов осуществлялась путем сравнения эквивалентных расчетных напряжений по Мизесу (энергетическая теория прочности) с допускаемыми напряжениями согласно [2] и данными аналогичного расчета рамы боковой, изготовленной методом литья (черт.9786.00.002). Как видно на фиг.6 и 7, напряжения по основным элементам рам распределяются равномерно в диапазоне от 25 до 130 МПа. Наиболее нагруженной зоной в обеих конструкциях является внутренний угол буксового проема. Для литого варианта рамы боковой расчетные напряжения во внутреннем угле буксового проема достигают 121 МПа, при допускаемых напряжениях для литейной стали 140 МПа. Для рамы штампосварной расчетные напряжения в этой зоне достигают 135 МПа, при допускаемых для ст.09Г2С - 190 МПа. Таким образом, штампосварной вариант рамы боковой при равных условиях нагружения имеет не менее чем на 20% выше запас прочности по сравнению с литой рамой.

Источники информации

1. Василевский П.Ф. Технология стального литья. М., «Машиностроение», 1974, 408 с.

2. Нормы расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных). ГосНИИВ - ВНИИЖТ. М., 1996. С.58-61.

3. Сварочные напряжения и деформации: методические указания к лабораторным работам. Часть I и II / Сост. Т.Ю. Малеткина. - Томск: Изд-во Том. гос. архит. - стр. ун-та. 2010. - 26 с.

4. ГОСТ Р ИСО 17659-2009. Сварка. Термины многоязычные для сварных соединений. М., Стандартинформ. 2010.

5. ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

6. Отчет №02 от 22 марта 0213 г. ИЛ ЗАО «ИЦ ТСЖТ».

7. ANSYS Mechanical User's Guide, Rel. 14.0, ANSYS, Inc., Houston, 2010.

8. Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б.Е. Патона. М., Машиностроение, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2005 |

|

RU2294295C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

| ДВУХОСНАЯ ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2246416C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ, ТАРНО-ШТУЧНЫХ И ПАКЕТИРОВАННЫХ ГРУЗОВ | 2007 |

|

RU2347699C2 |

| УСТРОЙСТВО ОТВОДА КОЛОДОК ОТ КОЛЕСА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2006 |

|

RU2329175C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2220865C2 |

| СПОСОБ РЕМОНТА ВАГОННОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА МОДЕЛИ 18-9598 | 2015 |

|

RU2592030C1 |

| ТЕЛЕЖКА ПАССАЖИРСКОГО ВАГОНА | 2001 |

|

RU2220862C2 |

Изобретение относится к области железнодорожного транспорта. Боковая рама тележки состоит из верхнего и нижнего поясов, двух боковых стенок, имеющих в середине проем для рессорного подвешивания и вертикальные опоры фрикционных планок, и наружные буксовые проемы, замыкающие боковые стены. Причем верхний пояс выполнен коробчатой конструкции, состоит из сплошной полосы неравной по длине ширины и соединенного с ней по всей длине сплошного гнутого или горячекатаного швеллера, и имеет окончания, уменьшенные на 1/3 высоты, и симметрично расположенные относительно его поперечной оси отверстия в форме половины эллипса, вершинами направленные навстречу друг другу. Способ изготовления боковой рамы тележки заключается в соединении элементов верхнего и нижнего поясов обратноступенчатым способом и перекрестной последовательностью наложения участков сварных швов справа и слева от продольной оси симметрии. Причем применяются многослойные сварные швы, каждый слой которых выполняется в перекрестной последовательности обратноступенчатым способом. Достигается повышение надежности тележки грузового вагона. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Рама боковая тележки грузового вагона штампосварной конструкции, состоящая из верхнего и нижнего поясов, двух боковых стенок, имеющих в середине проем для рессорного подвешивания и вертикальные опоры фрикционных планок, и наружные буксовые проемы, замыкающие боковые стены, отличающаяся тем, что верхний пояс выполнен коробчатой конструкции, состоит из сплошной полосы неравной по длине ширины и соединенного с ней по всей длине сплошного гнутого или горячекатаного швеллера, и имеет окончания, уменьшенные на 1/3 высоты, и симметрично расположенные относительно его поперечной оси, отверстия в форме половины эллипса, вершинами направленные навстречу друг другу.

2. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что нижний пояс коробчатой конструкции имеет в вертикальной плоскости - образной формы полосу неравной по длине ширины, усиленную на наклонных и нижнем горизонтальном участке сплошным, изогнутым по форме полосы швеллером, в средней части за счет уширения полосы образована постель для размещения пружин центрального рессорного подвешивания.

- образной формы полосу неравной по длине ширины, усиленную на наклонных и нижнем горизонтальном участке сплошным, изогнутым по форме полосы швеллером, в средней части за счет уширения полосы образована постель для размещения пружин центрального рессорного подвешивания.

3. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что постель для размещения пружин центрального рессорного подвешивания снизу подкреплена поперечно расположенными швеллерами, нижним листом и боковыми обечайками.

4. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что горизонтально ориентированные окончания полосы нижнего пояса имеют продольно расположенные щелевые отверстия со округлениями и внахлестку накладываются на опорные грани П-образных профилей из полосы, образующих буксовые проемы.

5. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что П-образные профили из полосы, имеющей симметричные относительно продольной оси рамы уширения в местах гиба, образуют буксовые проемы, вертикальные грани которых оснащены легко заменяемыми (в случае их износа в эксплуатации) упорами, передающими продольные и поперечные, относительно продольной оси симметрии рамы, усилия от подшипникового узла колесной пары на раму боковую тележки, и местом для устройства удержания подшипникового узла в случае нештатного подъема или опрокидывания тележки.

6. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что нижнее окончание ближней к середине рамы вертикальной грани буксового проема оснащено пятой, соединенной ребрами со швеллером нижнего пояса, предназначенной для установки головки домкрата при подъеме рамы.

7. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что наружная вертикальная грань буксового проема в вертикальной плоскости подкреплена зубом, образованным двумя вертикальными листами боковых стенок, расположенными на удалении друг от друга и объединяющими верхний и нижний пояс рамы в единую конструкцию.

8. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что вертикальные листы боковых стенок своими противоположными зубу окончаниями, направлены по нормали к полосам верхнего и нижнего поясов рамы.

9. Рама боковая тележки грузового вагона штампосварной конструкции по п. 1, отличающаяся тем, что в зоне внутреннего угла буксового проема вертикальные листы боковых стенок усилены накладками, а внутри, на расстоянии от вертикальных листов, установлено ребро, соединяющее верхнюю поверхность опорной грани буксового проема с полосой верхнего пояса рамы.

10. Способ изготовления рамы боковой тележки грузового вагона штампосварной конструкции по п. 1 заключается в том, что для соединения элементов верхнего и нижнего поясов применен обратноступенчатый способ и перекрестная последовательность наложения участков сварных швов справа и слева от продольной оси симметрии, при этом применялись многослойные сварные швы, каждый слой которых выполнялся в перекрестной последовательности обратноступенчатым способом.

11. Способ изготовления рамы по п. 10, отличающийся тем, что горизонтально ориентированные окончания полосы нижнего пояса соединены с опорными гранями П-образных профилей нахлесточными сварными швами по замкнутому контуру и односторонними многослойными тавровыми сварными швами, наложенными по периметру швеллера.

12. Способ изготовления рамы по п. 10, отличающийся тем, что поперечные швеллеры опорной постели для центрального рессорного подвешивания соединены с нижним листом с помощью нахлесточных сварных швов, наложенных по замкнутому контуру, а с полосой и швеллером нижнего пояса - односторонними тавровыми швами.

13. Способ изготовления рамы по п. 10, отличающийся тем, что рама подвергается объемной термической обработке, предпочтительно, отжигу при температуре нагрева 550-680°C, который может выполняться в три стадии: нагрев - выдержка при температуре отжига - естественное охлаждение на воздухе.

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

| Устройство для перемещения зеленого чайного листа от приемной площадки до сеточно-транспортерных многоярусных хранилищ | 1959 |

|

SU129068A1 |

| US 5410968 A1, 02.05.1995 | |||

| НАДРЕССОРНАЯ БАЛКА ДВУХОСНОЙ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 0 |

|

SU384707A1 |

| Устройство для ловли рыбы | 1934 |

|

SU43239A1 |

Авторы

Даты

2015-10-27—Публикация

2014-03-05—Подача