Настоящее изобретение относится к области изготовления конструкций, содержащих внутренний силовой каркас с закрепляемыми на нем внешними панелями из композиционных материалов, и касается преимущественно автомобилестроения. Технический эффект настоящего изобретения заключается в создании такой конструкции кабин для электротранспорта и коммунальных машин, конструктивное выполнение которых позволило бы выполнить достоверный весовой и прочностной расчет воспринимаемых ими нагрузок согласно требованиям их эксплуатации, повысить их несущую способность, жесткость и прочность при эксплуатации, а также снизить трудоемкость изготовления.

В последнее десятилетие в мире значительно расширилась область применения электрического и коммунального автотранспорта и возрастает потребность в создании множества типов таких технических средств и их элементов. Несущие конструкции таких изделий в большинстве случаев имеют панельно-каркасный принцип изготовления и сборки, при котором несущие конструкции содержат каркас с закрепленными на нем внешними панелями кузовов или кабин. Более чем вековой опыт производства таких конструкций из металлических элементов позволяет создавать совершенные и эффективные технологии их производства. Однако развитие композитных технологий, создание большого спектра композиционных материалов способствовали производству более технологичных и совершенных образцов автомобильной, коммунальной и другой техники в областях авиастроения, судостроения и др. Указанный выше принцип каркасно-панельного проектирования и изготовления таких конструкций широко используется в современных производствах. При этом внешние панели технических средств выполняют из композиционных материалов, а каркас и его элементы чаще всего изготавливаются металлическими и соединяются с помощью сварки и реже - элементами из композиционных материалов, соединяемых между собой клеевыми соединениями.

Известна несущая конструкция легкового автомобиля, представленная в описании к Евразийскому патенту 004829, класс В1, 2021 г., содержащая кузов, в котором образованы моторный отсек, кабина, грузопассажирский отсек и имеющий скрепленные между собой панели, выполненные из полимерного композиционного материала, образующие обшивку кузова, и каркас, имеющий переднюю, среднюю и заднюю части, образованные продольными, поперечными и вертикальными элементами. Грузопассажирский отсек имеет съемный модуль, выполненный с возможностью его замены или изъятия без нарушения функционирования автомобиля, а каркас дополнительно содержит каркас крыши и лобового стекла, продольные, вертикальные, наклонные и ступенеобразные усилительные элементы, закрепленные на разных уровнях перед ней, средней и задней частей каркаса, при этом одна часть панелей обшивки закреплена на каркасе клеевым соединением и образует в местах соединения с элементами каркаса дополнительные усилительные элементы, а другая часть панелей закреплена на каркасе разъемным соединением и имеет с внутренней стороны усилительную часть, выполненную с ребрами жесткости. При этом все элементы каркаса соединены между собой сварным соединением.

К недостаткам данной несущей конструкции легкового автомобиля следует отнести прежде всего высокую трудоемкость при ее сборке из-за необходимости выполнения дополнительных подгоночных работ вследствие возникновения деформаций каркаса после сварки его элементов. Последнее приводит к несоответствию геометрических параметров внутренних поверхностей склеиваемых панелей обшивки и каркаса в местах их стыковки и, соответственно, - к неравномерному по толщине клеевому шву. Такая неравномерность клеевого шва по линиям склеивания существенно изменяет структуру распределения расчетных нагрузок, снижает несущую способность и жесткость кузова автомобиля или кабины и увеличивает его вес. Для компенсации этих показателей при расчетах, как правило, вводится коэффициент запаса прочности, что в конечном счете, также увеличивает вес конструкции и ее себестоимость.

Известна полезная модель модульной конструкции кузова автомобиля, описанная в патенте CN 206797482 U, 2017 г., содержащая пространственный каркас (раму), выполненную из алюминиевых и композитных элементов, соединенных с помощью болтовых соединений и модули панелей внешней обшивки - передние крылья, крышу, багажник, капот и др., соединяемых с рамой клеевыми соединениями.

Существенным недостатком такой конструкции является необходимость использования дополнительной технологической оснастки для воспроизведения точной геометрии соединяемых болтами элементов рамы для обеспечения заданной толщины клеевых швов при сборке на клей указанных в описании модулей внешней обшивки кузова автомобиля. Это необходимо для обеспечения требуемых параметров жесткости и несущей способности последнего. Наличие такой оснастки увеличивает себестоимость как самой сборки, так и кузова в целом.

Указанный выше общий недостаток описанных выше конструктивных решений аналогов в полной мере устраняется в патенте US 2011/0185555, класс А1, 2011 г., в методе орбитальной (замкнутой, круговой, овальной) сборки авиационных секций из композиционного материала.

Данный метод предполагает размещение в зоне стыка двух овальных композитных секций фюзеляжа самолета металлической диафрагмы в виде кольца с базой по внутренним поверхностям этих секций в зоне стыка. При этом в этой зоне указанные секции за счет специальных продольных прорезей имеют подвижность относительно плоскости стыка и наружной поверхности диафрагмы, что дает возможность их плотного и равномерного поджатия к этой поверхности при сборке секций фюзеляжа. Между внутренними поверхностями стыкуемых секций и внешней поверхностью диафрагмы располагают клеевую прослойку и, после сжатия этих поверхностей, выполняют их окончательную сборку с помощью клееклепанных соединений, обеспечивая таким образом равномерную толщину клеевого шва по всему периметру стыка и, соответственно, требуемое расчетное равномерное прочностное пространство на поверхности фюзеляжа самолета в зоне стыка его секций для восприятия внешних нагрузок.

К недостаткам данного метода создания каркасно-панельных конструкций можно отнести его реализацию только для овальных или круглых по внешнему обводу конструкций, присущим летательным аппаратам, и высокую стоимость технологической оснастки и сверильно-клепательного оборудования для выполнения соединений, что в значительной степени влияет на себестоимость производимых изделий.

Наиболее близкой по технической сущности к заявляемому изобретению является квадратная кабина из композиционных материалов на базе углеродного волокна (углепластика), представленная в описании изобретения к патенту CN 105644631 B, 2016 г.

Данная каркасная панельная конструкция состоит из интегрированного и склеенного с композитными плоскими панелями внешнего обвода кабины каркаса, выполненного из прямолинейных трубчатых углепластиковых элементов прямоугольного сечения с внутренним наполнителем для обеспечения их требуемой жесткости. Элементы каркаса имеют вклееные в них металлические закладные (блоки) и соединены между собой клееболтовым соединением. Прямолинейные формы этих элементов и плоскости внешних и внутренних элементов обшивки обеспечивают при сборке кабины постоянство толщины клеевых швов, что, в свою очередь, гарантирует реализацию требуемых показателей несущей способности и жесткости кабины после ее сборки, заложенных на стадии проектирования.

Первым недостатком рассматриваемого конструктивного решения квадратной кабины из композиционных материалов, является сложность или невозможность, с точки зрения высокой трудоемкости, его применения при создании кабин произвольной формы, имеющих внешние панели с поверхностями двойной кривизны. Это связано с необходимостью изготавливать элементы каркаса с использованием сложной и дорогостоящей технологической оснастки для их формования. Вторым и важным недостатком такой конструкции является использование в составе композиционных материалов дорогостоящих углеродного волокна и технологий производства из него внешних панелей и элементов каркаса в производстве, что во многом предопределяет ее высокую стоимость.

Таким образом, все вышеперечисленные недостатки рассматриваемых аналогов и прототипа не позволяют использовать их конструктивные решения для определения на стадии проектирования достоверных параметров несущей способности и прочности с учетом весовых характеристик при создании кабины или кабин с различными формами внешнего обвода для электротранспорта и коммунальной техники - электротележек, уборочных, вакуумных, комбинированных и других видов коммунальных машин, что отражается не только на эффективности их производства, но и на их эксплуатационные характеристики.

В основу заявленного изобретения поставлена задача обеспечения реализации при производстве кабины произвольной формы требуемых расчетных показателей несущей способности и прочности кабины в представленной в описании ее конструкции с учетом ее весовых характеристик, снижение себестоимости кабины как за счет уменьшения стоимости применяемого композиционного материала на основе материала на основе стекловолокна и полиэфирных смол, так и за счет снижения трудоемкости сборочно-подгоночных работ.

Технический результат заявленного изобретения заключается в соответствии формы внешнего обвода кабины, собираемой с помощью клеевого соединения ее передней и задней панелей в единую цельную конструкцию и с реализацией при этом параметров несущей способности и прочности, заложенных на стадии проектирования указанной кабины, а также снижение себестоимости кабины как за счет уменьшения стоимости композиционного материала на основе стекловолокна и полиэфирных смол, так и за счет снижения трудоемкости сборочно-подгоночных работ в производстве указанной кабины.

Поставленная задача решена созданием конструкции кабины для электротранспорта и коммунальной техники, состоящей из склеенных между собой передней и задней панелей, выполненных из композиционных материалов с расположенным по их внутренним поверхностям элементами каркаса из металлических профилей прямоугольного сечения и металлических листовых деталей, соединенных между собой кронштейнами с клееболтовыми соединениями, отличающейся тем, что основные компоненты композиционного материала передней и задней панелей представлены стекловолокном и полиэфирными смолами, а элементы каркаса соединены без зазоров приформовкой с внутренними поверхностями указанных панелей при формовании последних в технологической оснастке и составляют цельные конструктивные элементы с передней и задней панелями, соединенных при окончательной сборке кабины с помощью клеевого соединения по профилированным стыковым пазам с равномерной толщиной клеевого шва в них.

Таким образом, в кабине для электротранспорта и коммунальной техники может быть обеспечено соответствие требуемых проектных значений несущей способности и прочности с учетом ее весовых характеристик за счет того, что элементы каркаса соединены без зазоров приформовкой с внутренними поверхностями ее передней и задней панелей при формовании последних в технологической оснастке и составляют с этими панелями цельные конструктивные элементы для дальнейшей окончательной сборки кабины с помощью клеевого соединения по профилированным стыковым пазам с равномерной толщиной клеевого шва в них. Указанные соединения и последовательность их выполнения обеспечивают плотную стыковку без зазоров элементов каркаса к внутренним поверхностям передней и задней панели, а склеивание последних при сборке кабины по профилированным стыковым пазам обеспечивает одинаковую толщину клеевой прослойки в клеевых швах. Такая конструктивно- технологическая схема кабины позволяет выполнять достоверные прочностные расчеты показателей ее несущей способности и прочности на стадии ее проектирования, так как налицо отсутствие разнотолщинности клеевых швов в соединениях всех ее элементов, которая и приводит к ошибкам в таких расчетах. Одновременно, приформка всех элементов каркаса в процессе формования вышеуказанных панелей кабины существенно снижает трудоемкость сборочных и подгоночных работ в ее производстве.

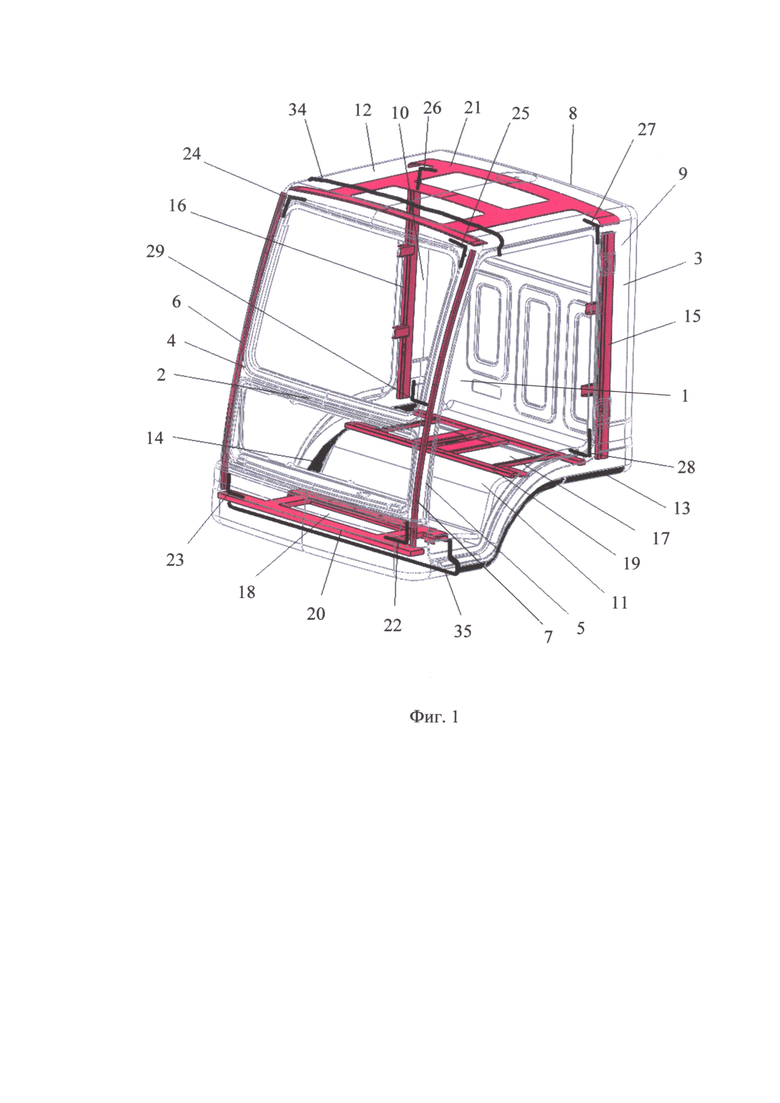

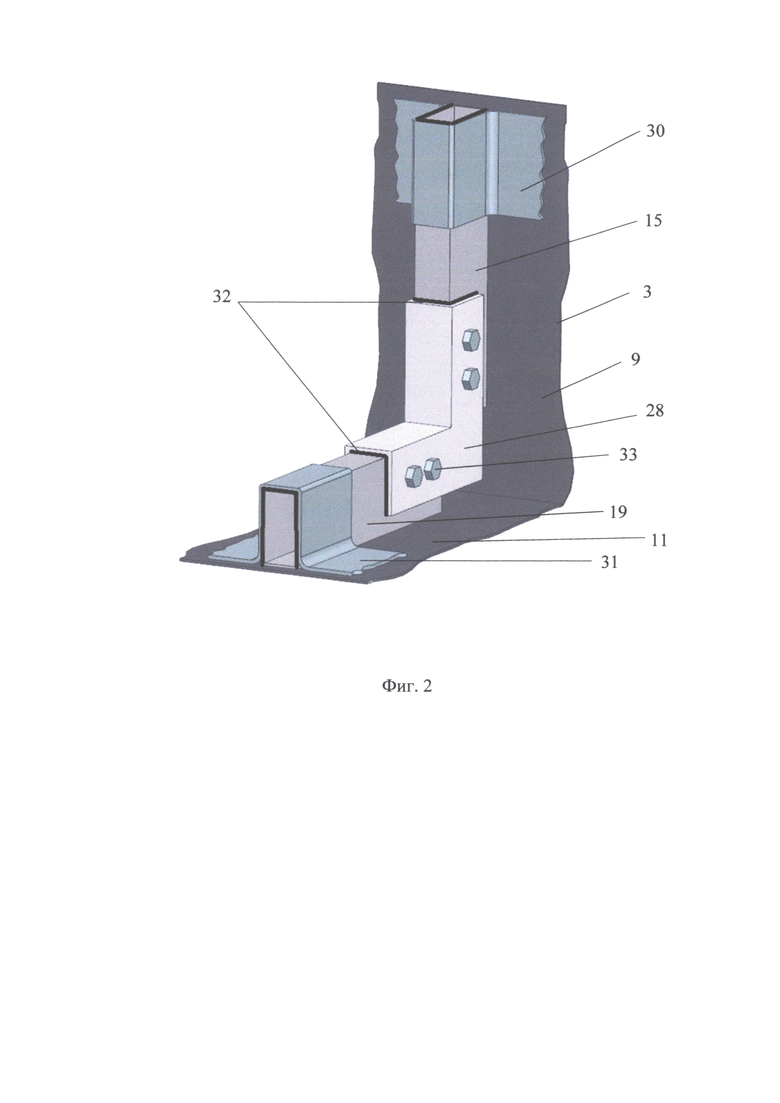

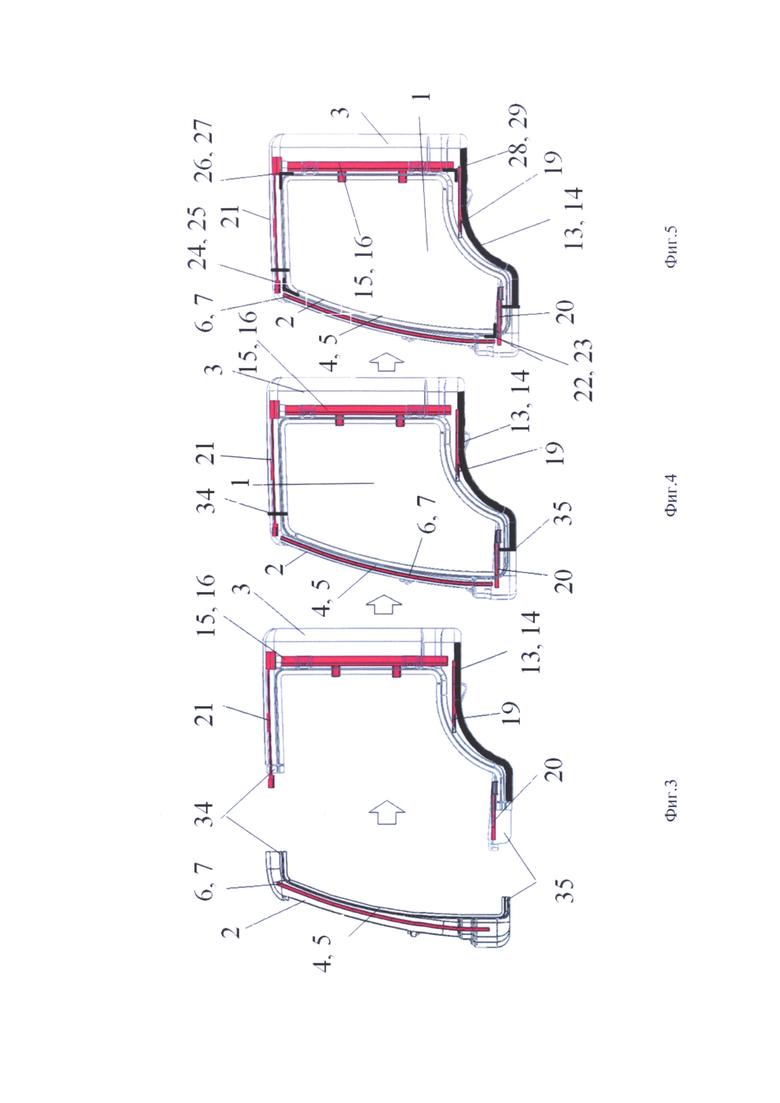

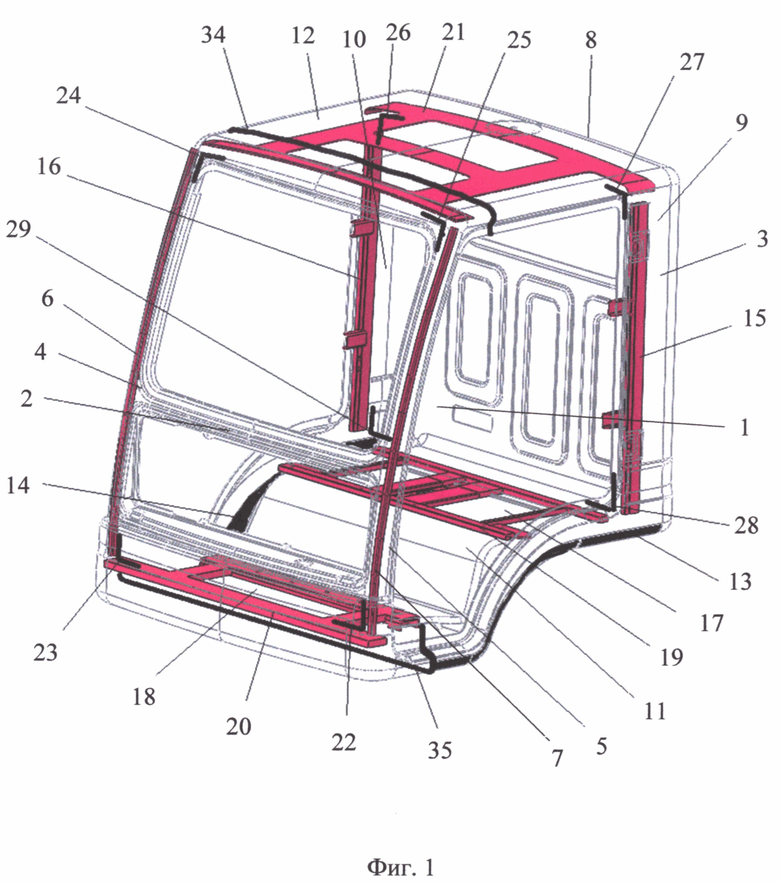

Для лучшего понимания изобретения ниже представлено его более подробное описание со ссылками на прилагаемые чертежи, где Фиг. 1 - изображает конструктивную схему кабины; Фиг. 2 - схему типового соединения элементов каркаса; Фиг. 3, Фиг. 4 и Фиг. 5 - схему сборки кабины.

Кабина 1 для электротранспорта и коммунальной техники состоит из двух склеенных между собой по стыковым пазам панелей, выполненных из композиционных материалов на основе стеклоткани и полиэфирных смол методом формования в технологической оснастке (матрице) - передней панели 2 и задней панели 3. В передней панели 2 по внутренним поверхностям ее вертикальных стоек 4 и 5 приформованы элементы каркаса 6 и 7 из металлических профилей прямоугольного сечения, соответственно, по одному элементу в стойке 4 и 5. Типовые зоны приформовки для элементов каркаса будут представлены ниже. Задняя панель 3, представляющая собой отформованный в матрице монокок, состоящий из следующих составляющих -задней профилированной части 8, левой части 9, правой части 10, основания 11, крыши 12, левой арки 13 и правой арки 14. Ко внутренней поверхности каждой из указанных составляющих задней панели 3 приформованы следующие элементы каркаса, выполненные из металлических профилей прямоугольного сечения: в левой части 9 - вертикальная стойка 15 с двумя кронштейнами для навески дверей; в правой части 10 - вертикальная стойка 16 с двумя кронштейнами для навески дверей. К внутренним поверхностям основания 11, имеющего две плоскости - верхнюю плоскость 17 для сидений водителя и пассажира и нижнюю плоскость 18 для органов управления приформованы следующие элементы каркаса, выполненные из металлических профилей прямоугольного сечения и металлических листовых деталей, соединенных между собой сварочными соединениями: в верхней плоскости 17 - каркасный элемент 19; в нижней плоскости 18 - каркасный элемент 20. К внутренней поверхности крыши 12 приформован каркасный элемент 21, состоящий из сваренных между собой звеньев, выполненных из металлических листовых и трубчатых прямоугольного сечения заготовок. Все вышеуказанные элементы каркаса соединены между собой кронштейнами, схематично обозначенными на фиг.1 позициями: 22, 23, 24, 25, 26, 27, 28, 29, а на фиг.2 показана типовая конструктивная схема такого соединения на примере соединения кронштейном 28 элемента каркаса вертикальной стойки 15 и элемента каркаса 19, соединенных методом приформовки с внутренней поверхностью задней панели 3, соответственно, в ее левой части 9 и основания 11. При этом рабочая часть кронштейна 28 выполнена в виде п-образного паза с возможностью одновременной фиксации свободных зон указанных элементов каркаса 15 и 19 от типовых зон 30 и 31 их приформовки через нанесенную на них клеевую прослойку 32 и установки 4 болтов 33, образуя таким образом клееболтовое соединение. В передней панели 2 и задней панели 3 выполнены профилированные пазы для их взаимного склеивания, соответственно, в верхней их части расположен профилированный паз 34, а в нижней части -профилированный паз 35.

Сборка кабины состоит из двух этапов. На первом этапе подготавливаются к сборке ее передняя панель 2 с интегрируемыми в стойки 4, 5 и приформованными к ним элементами каркаса 6, 7, и задняя панель 3 с приформованными вертикальными стойками 15 и 16, и элементами каркаса 19, 20 и 21 (фиг.3), после чего указанные панели позиционируются и соединяются между собой путем склеивания по профилированным пазам 34 и 35 (фиг.4). На втором этапе все вышеуказанные элементы каркаса соединяются между собой кронштейнами 22, 23, 24, 25, 26, 27, 28, 29 (фиг.5 и см. фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кессон отъемной части крыла | 2017 |

|

RU2690300C1 |

| ИНТЕГРАЛЬНАЯ РАМНАЯ КОНСТРУКЦИЯ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2664043C2 |

| Кессон фюзеляжа | 2017 |

|

RU2694638C2 |

| Модульный электромобиль | 2018 |

|

RU2705863C1 |

| КЛЕЕБОЛТОВОЕ СОЕДИНЕНИЕ НАДСТРОЙКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМ КОРПУСОМ СУДНА | 2002 |

|

RU2235660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНИРОВАННОЙ КАБИНЫ АВТОМОБИЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БРОНИРОВАННАЯ КАБИНА АВТОМОБИЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2492407C2 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| Лопасть воздушного винта многоконтурной конструкции | 2021 |

|

RU2767574C1 |

| НЕСУЩАЯ КОНСТРУКЦИЯ ЛЕГКОВОГО АВТОМОБИЛЯ | 1996 |

|

RU2093403C1 |

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

Изобретение относится к автомобилестроению. Кабина для электротранспорта и коммунальной техники состоит из склеенных между собой передней и задней панелей, выполненных из композиционных материалов с расположенным по их внутренним поверхностям элементами каркаса из металлических профилей прямоугольного сечения и металлических листовых деталей, соединенных между собой кронштейнами с клееболтовыми соединениями. Основные компоненты композиционного материала передней и задней панелей представлены стекловолокном и полиэфирными смолами. Элементы каркаса соединены без зазоров приформовкой с внутренними поверхностями указанных панелей при формовании последних в технологической оснастке и составляют цельные конструктивные элементы с передней и задней панелями, соединенных при окончательной сборке кабины с помощью клеевого соединения по профилированным стыковым пазам с равномерной толщиной клеевого шва в них. Реализуются требуемые расчетные показатели несущей способности и прочности представленной в описании ее конструкции с учетом весовых характеристик последней. 5 ил.

Кабина для электротранспорта и коммунальной техники, состоящая из склеенных между собой передней и задней панелей, выполненных из композиционных материалов с расположенным по их внутренним поверхностям элементами каркаса из металлических профилей прямоугольного сечения и металлических листовых деталей, соединенных между собой кронштейнами с клееболтовыми соединениями, отличающаяся тем, что основные компоненты композиционного материала передней и задней панелей представлены стекловолокном и полиэфирными смолами, а элементы каркаса соединены без зазоров приформовкой с внутренними поверхностями указанных панелей при формовании последних в технологической оснастке и составляют цельные конструктивные элементы с передней и задней панелями, соединенных при окончательной сборке кабины с помощью клеевого соединения по профилированным стыковым пазам с равномерной толщиной клеевого шва в них.

| Кабина транспортного средства | 2021 |

|

RU2759357C1 |

| 0 |

|

SU194135A1 | |

| CN 105644631 B, 02.04.2019 | |||

| Высокоскоростной асинхронный электродвигатель | 1956 |

|

SU106875A1 |

| Кабина транспортного средства | 1990 |

|

SU1752606A1 |

| Способ изготовления состава для удаления накипи в паровых котлах | 1925 |

|

SU4829A1 |

| CN 206797482 U, 26.12.2017 | |||

| US 20110185555 A1, 04.08.2011 | |||

| СПОСОБ ФОРМОВАНИЯ ЗАРЯДОВ | 0 |

|

SU201177A1 |

Авторы

Даты

2025-03-14—Публикация

2024-07-23—Подача