Изобретение относится к области металлургии, а именно к литейным сплавам на основе интерметаллида Ni3Al и изделиям, получаемым методом точного литья по выплавляемым моделям с направленной столбчатой и монокристаллической структурами, таким как, например, рабочие и сопловые лопатки, блоки сопловых лопаток и другие детали газотурбинных двигателей авиационной, автомобильной промышленности.

Известен сплав на основе интерметаллида Ni3Al следующего химического состава, мас.%:

(патент США №6106640).

Недостатком этого сплава является нулевая пластичность при комнатной температуре и неудовлетворительная пластичность в диапазоне температур 100-800°С.

Изделия из этого сплава используются для наземных ГТД при температурах эксплуатации до 1100°С.

Известен сплав на основе интерметаллида Ni3Al и изделия, получаемые методами гранульной металлургии, следующего химического состава, мас.%:

(патент РФ №2297467).

Недостатком этого сплава является неудовлетворительная выносливость при температурах 20 и 900°С.

Из этого сплава изготавливают детали, имеющие небольшой ресурс.

Известен сплав на основе интерметаллида Ni3Al следующего химического состава, мас.%:

(патент РФ №2256716).

Недостатком этого сплава является повышенная плотность и неудовлетворительная жаропрочность при температуре 1200°С на базе 100 часов, что ограничивает номенклатуру отливаемых изделий.

Наиболее близким аналогом, взятым за прототип, является сплав на основе интерметаллида Ni3Al, имеющий состав, мас.%:

и изделие, выполненное из него (патент РФ №2245387).

Недостатком этого сплава является неудовлетворительная жаропрочность в интервале температур 900-1100°С на базе испытания 500 часов.

Недостатком изделий, выполненных из этого сплава, является низкий выход годного при отливке деталей с направленной столбчатой и монокристаллической структурами.

Технической задачей предлагаемого изобретения является повышение жаропрочности сплава на основе интерметаллида Ni3Al в интервале температур 900-1100°С на базе 500 часов и повышение выхода годного при отливке деталей с направленной столбчатой и монокристаллической структурами.

Для достижения поставленной технической задачи предлагается сплав на основе интерметаллида Ni3Al, содержащий алюминий, хром, вольфрам, молибден, титан, углерод, кобальт, лантан, никель, который дополнительно содержит скандий, при следующем соотношении компонентов, мас.%:

и изделие, выполненное из него.

Сплав может содержать в виде примесей серу, фосфор, железо, кремний, свинец, висмут, олово и сурьму соответственно в количествах, меньших или равных, мас.%: 0,005; 0,015; 0,5; 0,4; 0,001; 0,0005; 0,003; 0,003.

Авторами было установлено, что при введении в состав скандия, действующего как раскислитель, и заявленном содержании и соотношениях компонентов в предлагаемом сплаве на основе интерметаллида Ni3Al наблюдается снижение содержания кислорода в расплаве и образование мелкодисперсной интерметаллидной фазы, при этом достигается наибольший эффект повышения жаропрочности сплава в интервале температур 900-1100°С и повышения выхода годного при отливке изделий с направленной столбчатой и монокристаллической структурами.

Примеры осуществления:

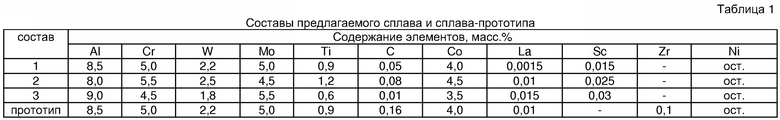

Шихтовую заготовку из предлагаемого сплава различных составов и сплава-прототипа выплавляли из чистых шихтовых материалов в вакуумной индукционной печи с тиглем из основной футеровки. После разливки сплавов в кокили ⊘ 90 мм отбирали стружку на химический анализ. Результаты химического анализа составов сплава приведены в таблице 1.

Содержание легирующих элементов, газов и примесей, таких как сера, фосфор, сурьма, висмут определяли по стандартным методикам.

Перед последующими операциями шихтовую заготовку протачивали по поверхности на глубину 1-2 мм для удаления слоя, контактирующего с чугуном, затем разрезали на мерные заготовки весом по 2 кг для последующего переплава.

Заготовки под образцы ⊘ 16 мм и длиной 150 мм получали методом направленной кристаллизации в вакууме.

Поверхность образцов и деталей контролировалась путем выявления макроструктуры травлением в смеси соляной кислоты и перекиси водорода. При наличии одного макрозерна вдоль оси образца - отливки считаются монокристаллическими, при наличии двух и более зерен без выклиниваний - с направленной столбчатой структурой.

С целью повышения жаропрочности сплава при высоких температурах, а также стабильности свойств механически обработанные образцы и детали термообрабатывали на воздухе по следующему режиму: отжиг при температуре 1150±10°С в течение 1 ч, охлаждение на воздухе.

Свойства предлагаемого сплава с различным соотношением компонентов и сплава-прототипа, полученных по одной и той же технологической схеме, приведены в таблице 2.

Из таблицы 2 видно, что свойства предлагаемого сплава на основе интерметаллида Ni3Al выше, чем свойства известного сплава-прототипа: жаропрочность при температуре 900°С на базе испытания 500 часов на образцах с направленной столбчатой структурой (σ900 500) - на 27,6 - 37,9%, с монокристаллической структурой - на 66,7 - 72,7%; жаропрочность при температуре 1000°С на базе испытания 500 часов с направленной столбчатой структурой (σ1000 500) - на 66,7 - 111,1%, с монокристаллической структурой - на 36,8 - 57,9%; жаропрочность при температуре 1100°С на базе испытания 500 часов с направленной столбчатой структурой (σ1100 500) - на 57,1 - 100%, с монокристаллической структурой - на 77,8 - 100%; выход годного деталей с направленной столбчатой структурой - на 27,8 - 31,9%, с монокристаллической структурой - в 1,5-1,75 раз.

Использование предлагаемого сплава на основе интерметаллида Ni3Al повышает надежность деталей и увеличивает ресурс их работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2516215C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2521740C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2198233C2 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2221890C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NIAL И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245387C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА Ni3Al И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610577C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2433196C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl | 2009 |

|

RU2405851C1 |

| ЖАРОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2256714C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237093C1 |

Изобретение относится к металлургии, а именно к литейным сплавам на основе интерметаллида Ni3Al и изделиям, получаемым методом точного литья по выплавляемым моделям с направленной столбчатой и монокристаллической структурами, таким как рабочие и сопловые лопатки, блоки сопловых лопаток и другие детали газотурбинных двигателей авиационной, автомобильной промышленности. Для повышения жаропрочности сплава в интервале температур 900-1100°С на базе 500 часов и повышения выхода годного при отливке деталей с монокристаллической структурой из сплава он содержит, мас.%: Al 8,0-9,0, Cr 4,5-5,5, W 1,8-2,5, Мо 4,5-5,5, Ti 0,6-1,2, С 0,01-0,08, Со 3,5-4,5, La 0,0015-0,015, Sc 0,015-0,03, Ni - остальное. 2 н.п. ф-лы, 2 табл.

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NIAL И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245387C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2308499C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2009-03-20—Публикация

2007-11-08—Подача