Изобретение касается устройства и способа нанесения покрытия на металлическую заготовку погружением в расплав, в частности на стальную полосу цинковых, алюминиевых или цинково-алюминиевых сплавов, в котором металлическую заготовку направляют вертикально через резервуар, содержащий расплавленный металл покрытия, и через расположенный перед ним направляющий канал, при этом на обеих сторонах направляющего канала расположены электромагнитные индукторы, которые вырабатывают магнитное поле для удержания металла покрытия в резервуаре, причем резервуар обеспечивают расплавленным металлом покрытия из резервуара предварительного плавления.

Известные установки нанесения металлических покрытий погружением в расплав для металлических полос имеют часть, требующую интенсивного обслуживания, а именно резервуар с покрытием и находящимся внутри оборудованием. Поверхности металлических полос, на которые должно наноситься покрытие, должны быть перед нанесением покрытия очищены и активированы для соединения с металлом покрытия. По этой причине перед нанесением покрытия полосу обрабатывают в проходной печи в восстановительной атмосфере. Так как оксидные слои ранее удаляют химически, поверхности активируются с помощью восстановительного теплового процесса так, что после теплового процесса они являются металлически чистыми. При этом полоса нагревается до температуры, необходимой для нанесения покрытия из цинковых, алюминиевых или цинково-алюминиевых сплавов.

При активации поверхности полосы также повышается сродство поверхности полосы к кислороду окружающего воздуха. Для того чтобы предотвратить попадание кислорода воздуха перед процессом нанесения покрытия снова на поверхности полосы, полосы в погружном рукаве вводятся сверху в ванну для нанесения покрытия погружением в расплав. Так как металл покрытия присутствует в жидкой форме, можно было бы использовать гравитацию вместе с дутьевыми устройствами для регулировки толщины покрытия, однако, последующие процессы запрещают соприкосновение с полосой до полного затвердевания металла покрытия, при этом полоса в резервуаре с покрытием должна быть повернута в вертикальное направление. Это происходит с помощью ролика, который вращается в жидком металле. Из-за жидкого металла покрытия этот ролик подвержен сильному износу и является причиной простоев и отказов установки.

Благодаря желаемым незначительным толщинам прилегания металла покрытия, которые могут двигаться в микронном диапазоне, к качеству поверхности полосы предъявляются высокие требования. Это означает, что поверхности лентопротяжных роликов также должны быть высокого качества. Повреждения на этих поверхностях приводят к дефектам на поверхности полосы. Это является еще одной причиной возможных простоев установки.

Для того чтобы избежать проблем, которые связаны с роликами, вращающимися в жидком металле покрытия, известны решения, которые предусматривают открытый вниз резервуар с покрытием, который в своей нижней области имеет направляющий канал определенной высоты для вертикального прохода полосы вверх и для герметизации обладает электромагнитным затвором. Речь здесь идет об электромагнитных индукторах, которые работают с оттягивающими, качающими или соответственно затягивающими электромагнитными переменными или соответственно блуждающими полями, которые герметизируют резервуар с покрытием снизу.

Такое решение известно, например, из ЕР 0673444 В1. Электромагнитный затвор для герметизации вниз резервуара с покрытием также использует решение согласно WO 96/03533 или соответственно то же самое решение согласно JP 5086446.

Для точной регулировки положения стальной заготовки в направляющем канале в документах DE 19535854 А1 и DE 10014867 A1 предложены специальные решения. Согласно показанным там концепциям наряду с катушками для выработки электромагнитного блуждающего поля предусмотрены дополнительные корректирующие катушки, которые находятся в соединении с регулировочной системой и заботятся о том, чтобы металлическая полоса при отклонении от среднего положения снова была возвращена в него.

У одного из известных из ЕР 0630421 В1 устройств для нанесения горячего покрытия погружением металлической заготовки внутри резервуара с покрытием расположено электромагнитное блокирующее устройство. Предусмотрено, что к резервуару для расплавленного металла присоединен резервуар предварительного плавления, причем резервуар по своему объему является в несколько раз меньше, чем резервуар предварительного плавления. Для наполнения или соответственно опорожнения резервуар соединен с резервуаром предварительного плавления подводящим и отводящим каналами, причем расплавленный материал покрытия циркулирует между резервуаром предварительного плавления и резервуаром с покрытием при прекращении поступления кислорода из воздуха.

Согласно этому варианту осуществления резервуар предварительного плавления для металла покрытия расположен сбоку от резервуара с покрытием. Такое расположение резервуара предварительного плавления является особенно благоприятным для новых установок для нанесения горячего покрытия погружением, параметры которых могут быть рассчитаны для оптимального проведения процесса нанесения покрытия погружением в расплав.

Из JP 63317656 А, из JP 60245774 А и WO 93/18198 А также известны устройства для нанесения покрытий погружением в расплав, у которых металлическую заготовку, на которую должно наноситься покрытие, вводят вертикально через направляющий канал.

Расплавленный материал, необходимый для нанесения покрытия, подается в резервуар с покрытием из резервуара предварительного плавления, который посредством трубопроводов для жидкости соединен с резервуаром с покрытием и подает в него расплав.

Европейский патент ЕР 0451020 A1 раскрывает решение, у которого герметизация снизу создается посредством пары взаимодействующих валков, причем в зазоре между валками может собираться расплав, вытекающий, переливающийся сверху из направляющего канала.

Оказалось, что вертикальный способ нанесения покрытия (также известный под обозначением CVGL-способ = Continious Vertical Galvinizing Line) в технике процесса является более оптимальным, чем обычный способ нанесения горячего покрытия погружением, который осуществляется при помощи отводного ролика, вращающегося в расплавленном металле покрытия и стабилизирующих роликов. Поэтому существует желание переоборудовать существующие установки для нанесения горячего покрытия погружением в вертикальные установки для нанесения покрытия. В этой связи, в частности, следует обратить внимание на габаритные условия, которые часто требуют концептуальных компромиссов, которые не ведут к оптимальным условиям процесса.

Наиболее близкими аналогами заявленных решений являются способ и соответствующее устройство нанесения покрытия погружением в расплав на металлическую заготовку, раскрытые в RU 2093602 С1, 20.10.1997.

В основу изобретения положена задача создать возможность переоборудования существующих обычных установок для нанесения покрытия погружением в расплав таким образом, чтобы мог также оптимально проводиться вертикальный способ нанесения покрытия, причем из существующей установки должна извлекаться максимальная польза, при этом преимуществом, достигаемым настоящим изобретением, является снижение затрат на оборудование для нанесения покрытия и на реализацию способа покрытия, а также уменьшение габаритных размеров.

Согласно изобретению эта задача решается благодаря тому, что резервуар для предварительного плавления расположен вертикально ниже направляющего канала, причем предусмотрен рукав, идущий от печи, через который металлическая заготовка продвигается в направлении подачи, причем металлическая заготовка поворачивается в вертикальное положение при помощи, по меньшей мере, одного отводного ролика, предпочтительно двух отводных роликов, и подается в направляющий канал, причем линия пересечения продолжения металлической заготовки в направлении подачи с продолжением металлической заготовки, проходящей в вертикальном направлении через направляющий канал, находится ниже уровня расплавленного металла покрытия в резервуаре предварительного плавления, так что не изменяется линия прохода металлической заготовки по сравнению с обычным способом.

При этом предпочтительно предусматривается, что резервуар предварительного плавления пригоден для приема располагаемого в расплавленном металле покрытия отводного ролика, речь также идет о таком резервуаре, который пригоден для классического проведения способа нанесения покрытия погружением в расплав.

С помощью этой разработки создается простая и экономичная концепция для переоборудования или соответственно модернизации существующих установок для нанесения покрытия погружением в расплав на способ вертикального нанесения покрытия, у которого тем не менее могут быть реализованы оптимальные условия проведения процесса. Резервуар для нанесения покрытия погружением в расплав вместе с направляющим каналом, расположенным перед ним, размещен непосредственно над обычной установкой и там над ее резервуаром с покрытием, который функционирует как резервуар предварительного плавления; резервуар с покрытием, который при классическом способе имеет отводной ролик, погруженный в металл покрытия, также используется как резервуар предварительного плавления для установки вертикального нанесения покрытия.

Конец рукава печи и нижний конец направляющего канала предпочтительно соединены с газонепроницаемой и обогреваемой роликовой камерой. При этом, кроме того, может быть предусмотрено, что между концом рукава печи и роликовой камерой расположен шлюз, в частности роликовый шлюз.

Кроме того, устройство имеет предпочтительно управляемый или регулируемый насос для перекачки расплавленного металла покрытия из резервуара предварительного плавления в резервуар. Далее может быть предусмотрен управляемый или регулируемый слив для перевода расплавленного металла покрытия из резервуара в резервуар предварительного плавления. Трубопроводы между резервуаром, резервуаром предварительного плавления, насосом или соответственно сливом могут быть снабжены обогревом.

Выше резервуара может располагаться отводной ролик, который поворачивает металлическую заготовку из вертикального направления. Этот отводной ролик имеет водяное охлаждение, для того чтобы можно было обойтись участком охлаждения выше резервуара с покрытием переоборудываемой или соответственно модернизируемой установки для нанесения покрытия.

По меньшей мере, один из имеющихся отводных роликов, а также ведущие ролики, которые имеют контакт с металлической заготовкой, могут быть снабжены керамическим покрытием, которое является несмачиваемым расплавленным металлом покрытия.

Способ нанесения покрытия погружением в расплав металлической заготовки в способе вертикального нанесения покрытия, у которого резервуар снабжается металлом покрытия из резервуара предварительного плавления, согласно изобретению, отличающийся тем, что для запуска процесса нанесения горячего покрытия расплавленный металл покрытия для металлической заготовки, движущейся в направлении подачи, подают от резервуара предварительного плавления в первоначально пустой, предварительно подогретый приемный резервуар, причем между резервуаром предварительного плавления и приемным резервуаром при помощи насоса и слива происходит передача расплавленного металла покрытия, объемный поток которого, по меньшей мере, в пять раз больше, чем вынос металла покрытия из резервуара металлической заготовкой.

При этом преимущественно предусматривается, что перед запуском процесса нанесения покрытия в роликовой камере посредством подачи в роликовую камеру защитного газа и регулировки желаемой температуры в роликовой камере создается атмосфера с очень низкой точкой росы, которая благоприятствует прилипанию металла покрытия к поверхности металлической заготовки.

Другое совершенствование изобретения предусматривает, что металлическая заготовка подается в направляющий канал с температурой от 450 до 530°С.

Кроме того, может предусматриваться, что уровень металла покрытия в резервуаре управляется или регулируется согласно заданному значению.

Между резервуаром предварительного плавления и резервуаром может преимущественным образом при помощи насоса и слива происходить передача расплавленного металла покрытия, объемный поток которого значительно больше, предпочтительно, по меньшей мере, в пять раз больше, чем вынос металла покрытия из резервуара металлической заготовкой.

Новый металл покрытия может подаваться в резервуар предварительного плавления в твердой форме. Загрязнения могут выводиться из резервуара предварительного плавления, предпочтительно периодически.

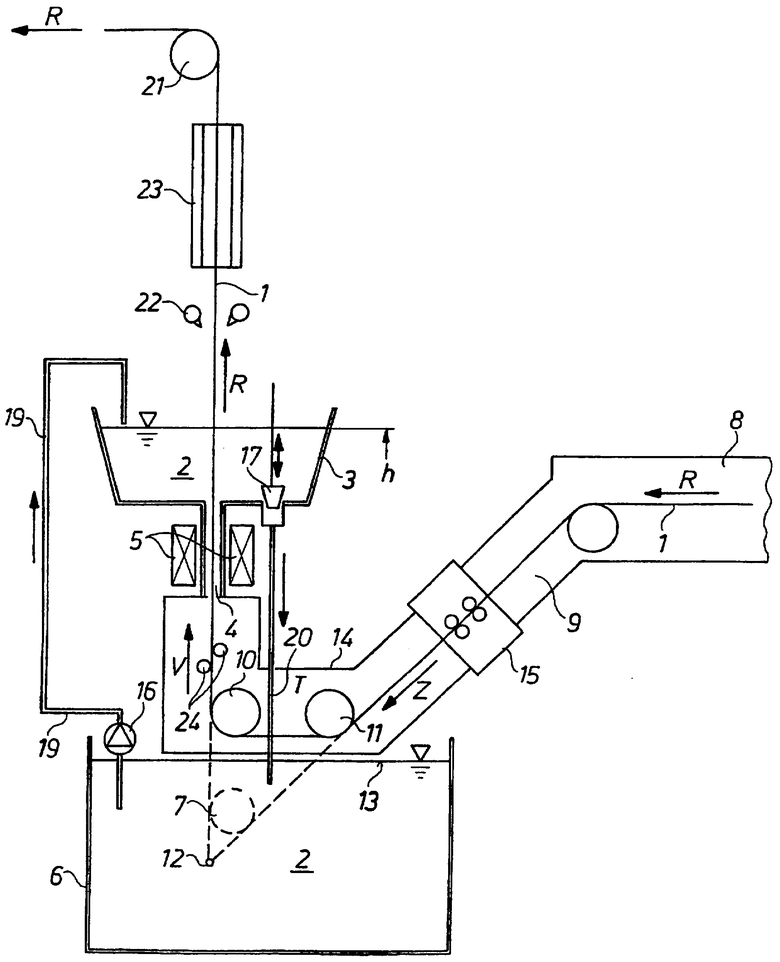

На чертеже изображен пример осуществления изобретения, который схематично показывает вид сбоку установки для нанесения покрытия погружением в расплав для покрытия металлической заготовки металлом покрытия.

Изображенная установка для нанесения покрытия погружением в расплав работает по способу вертикального нанесения покрытия, то есть металлическая заготовка 1 проходит в направлении R транспортировки через направляющий канал 4 вертикально вверх и вступает в контакт с расплавленным металлом 2 покрытия, который находится в резервуаре 3, а также в верхней части направляющего канала 4.

Следует обратить внимание, что эта установка вертикального нанесения покрытия базируется на переоборудованной установке для нанесения горячего покрытия погружением в расплав, в которой проводится классический способ нанесения покрытия погружением (с помощью отводного ролика в расплавленном металле покрытия). При этом металлическая заготовка 1 по направлению Z подачи входит в резервуар, в котором находится расплавленный металл 2 покрытия.

Отводной ролик 7 поворачивает металлическую заготовку 1 в вертикальное направление V. Выше резервуара 6 расположено дутьевое устройство 22, которое представляет собой «воздухомер», над которым регулируется толщина слоя металла 2 покрытия на металлической заготовке 1. Далее, выше расположен участок 23 охлаждения, который охлаждает металлическую заготовку 1 вместе с металлом 2 покрытия.

Показано, что линия 12 пересечения удлинения металлической заготовки 1 в направлении Z подачи с удлинением металлической заготовки в вертикальном направлении V проходит через направляющий канал ниже уровня 13 металла 2 покрытия в резервуаре 6.

Оба отводных ролика 10 и 11 также расположены так, что линия прохода металлической заготовки 1 не изменяется как в рукаве 9 печи, так и в вертикальной части установки для нанесения покрытия погружением в расплав по сравнению с первоначальной классической установкой нанесения покрытия.

Однако у изображенной установки для нанесения покрытия погружением в расплав металлическая заготовка 1 не входит в металл покрытия, находящийся в резервуаре 6, а происходит поворот металлической заготовки 1 из направления Z подачи через отводные ролики 10 и 11 в вертикальное положение V, так что металлическая заготовка 1 может входить в направляющий канал 4 выше отводного ролика 10 и направляющих роликов 24. Электромагнитные индукторы 5 удерживают находящийся в резервуаре 3 металл 2 покрытия, так что он не может вытечь вниз через направляющий канал 4.

Отводной ролик 7, вращающийся в первоначальной установке в расплавленном металле 2 покрытия, изображен пунктирно, чем указывается на то, что у изображенной установки для нанесения покрытия погружением в расплав он больше не требуется и, следовательно, может быть демонтирован.

При этом металлическую заготовку 1 сначала нагревают в печи 8 и транспортируют в направлении подачи R. Она попадает через рукав 9 печи, который имеет первоначальная установка для нанесения покрытия погружением в расплав, через роликовый шлюз 15 в роликовую камеру 14 (предпочтительно с электроподогревом), которая газонепроницаемо соединяет друг с другом конец рукава 9 печи и нижний конец направляющего канала 4. В роликовой камере 14 заготовка 1 удерживается при температуре Т, установленной в печи.

Двойной роликовый шлюз 15 имеет задачу отделить друг от друга различные атмосферы защитного газа в печи 8, с одной стороны, и в роликовой камере с другой стороны, и воспрепятствовать тому, чтобы в случае неисправности воздух мог попасть из роликовой камеры 14 в печь 8. Кроме того, при запуске установки для нанесения горячего покрытия погружением он выполняет важную технологическую функцию: герметизация атмосферы защитного газа в роликовой камере 14 делает возможным в течение короткого времени достичь низкой точки росы, требуемой для нанесения покрытия. Это способствует тому, что в течение очень короткого времени после подачи металла 2 покрытия в резервуар 3 может быть достигнуто безупречное прилипание металла 2 покрытия к металлической заготовке 1, что представляет собой важное преимущество по отношению к обычному способу нанесения покрытия погружением в расплав.

В шлюз 15 может быть подан азот или другой защитный газ, так чтобы произошла необходимая герметизация атмосферы роликовой камеры по отношению к атмосфере в печи 8. Роликовая камера 14 также заполнена защитным газом, причем предпочтительно используется азот, защитный газ (азот и максимум 5% водорода) или защитный газ с незначительной теплопроводностью (например, аргон).

Резервуар 6 первоначальной установки для нанесения покрытия погружением в расплав служит в качестве резервуара предварительного плавления, то есть из него расплавленный металл 2 покрытия подается через управляемый или регулируемый насос 16, погруженный в расплав, а также через обогреваемый трубопровод 19 в резервуар 3. В донной области резервуара 3 расположен управляемый или регулируемый слив 17, который состоит из приводимой в действие пробки (движимой в направлении двойной стрелки). Металл 2 покрытия может через слив 17 и через последующий обогреваемый трубопровод 20 попадать из резервуара 3 обратно в резервуар 6 предварительного плавления.

Благодаря соответствующему управлению насоса 16 или соответственно слива 17 можно получить желаемую высоту h уровня металла 2 покрытия. В трубопроводах 19 или соответственно 20 движение подачи металла 2 покрытия схематично показано стрелкой.

Выше установки для нанесения горячего покрытия погружением и участка 23 охлаждения предусмотрен отводной ролик 21 с жидкостным охлаждением, который отводит металлическую заготовку 1 из вертикального направления V и перемещает ее в направлении R транспортировки от установки для нанесения покрытия погружением в расплав.

Насос 16 расположен сбоку ниже роликовой камеры 14; насос 16 погружается в расплавленный металл 2 покрытия в резервуаре предварительного плавления.

Объем резервуара 6 предварительного плавления намного больше объема резервуара 3.

Трубопровод 20 обратного хода для расплавленного металла 2 покрытия из резервуара 3 в резервуар 6 предварительного плавления заканчивается ниже уровня 13 в резервуаре 6 предварительного плавления.

Подаваемое насосом 16 из резервуара 6 предварительного плавления в резервуар 3 количество расплавленного металла 2 покрытия остается в дальнейшем предпочтительно постоянным. Таким образом, получается постоянная циркуляция металла покрытия, при которой из резервуара 6 предварительного плавления в резервуар 3 постоянно подается свежий и свободный от загрязнений металл покрытия. Регулировка температуры металла 2 покрытия происходит в резервуаре 6 предварительного покрытия, уровень 13 которого регулируется или соответственно постоянно удерживается посредством плавления слитков твердого металла покрытия. Уровень 13 в резервуаре 6 предварительного плавления при этом регулируется так, что в случае неисправности установки для нанесения горячего покрытия погружением весь металл 2 покрытия может быть принят резервуаром 6 предварительного плавления из резервуара 3.

«Воздухомер» 22 и участок 23 охлаждения расположены как при обычном нанесении покрытия погружением выше резервуара 3. Участок 23 охлаждения соответственно подгоняется по своей мощности вследствие более короткой имеющейся в распоряжении длины охлаждения. В качестве дополнительной меры для охлаждения металлической заготовки 1 может использоваться отводной ролик 21 с внутренним водяным охлаждением.

Резервуар 6 предварительного плавления снабжен не изображенным загрузочным устройством, с помощью которого твердые слитки металла покрытия могут загружаться в резервуар предварительного плавления для расплавления.

Очищенная металлическая заготовка 1 из горячекатаной или холоднокатаной стали, на которую должно наноситься покрытие, подается при температуре между 450 и 530°С через конечную зону печи 8 и рукав 9 печи, а также через заполненный защитным газом шлюз 15 роликовой камеры 14, причем к началу процесса нанесения покрытия резервуар 3 пуст, то есть в нем не находится металл 2 покрытия.

После запуска металлической заготовки 1 в направлении R подачи металл 2 покрытия перекачивается насосом 16 из резервуара 6 предварительного плавления в резервуар 3. Перед этим были активированы электромагнитные индукторы 5, так что металл 2 покрытия, поданный в резервуар 3, удерживается в нем и не может вытечь вниз.

Затем, вследствие соответствующего управления или соответственно регулировки как насоса 16, так и слива 17 поддерживается желаемая высота h уровня.

Высота h уровня в резервуаре 3 управляется или регулируется при, по возможности, постоянной подаче расплавленного металла 2 покрытия через насос 16, а также соответственно управляемый или регулируемый слив расплавленного металла 2 покрытия через слив 17 в зависимости от скорости движения ленты и желаемого качества покрытия.

Циркулирующее посредством перекачки или соответственно обратного потока между резервуаром 6 предварительного плавления и резервуаром 3 количество расплавленного металла 2 покрытия составляет при этом количество, большее в несколько раз, чем количество металла покрытия, вынесенного металлической заготовкой 1 за единицу времени.

Посредством перекачки расплавленного металла 2 покрытия из резервуара 6 предварительного плавления в резервуар 3 постоянно подается свежий и чистый металл покрытия. Загрязнения, в частности гартцинк, могут отделяться в резервуаре 6 предварительного плавления и затем удаляться из него в желаемые интервалы времени.

Список ссылочных обозначений

1 - металлическая заготовка,

2 - расплавленный металл покрытия,

3 - резервуар,

4 - направляющий канал,

5 - индуктор (магнит),

6 - резервуар предварительного плавления,

7 - отводной ролик,

8 - печь,

9 - рукав печи,

10 - отводной ролик,

11 - отводной ролик,

12 - пересечение,

13 - уровень,

14 - роликовая камера,

15 - шлюз (роликовый шлюз),

16 - насос,

17 - слив,

19 - трубопровод,

20 - трубопровод,

21 - отводной ролик,

22 - продувочное устройство,

23 - участок охлаждения,

24 - направляющие ролики,

Z - направление подачи,

V - вертикальное направление,

Т - температура,

h - высота уровня,

R - направление транспортировки металлической заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ ПУТЕМ ПОГРУЖЕНИЯ В РАСПЛАВ | 2008 |

|

RU2413032C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2006 |

|

RU2358033C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2521759C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2299925C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2002 |

|

RU2300577C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕПРЕРЫВНЫЕ МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2313617C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2004 |

|

RU2335573C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2004 |

|

RU2339732C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕПРЕРЫВНО-ЛИТЫЕ МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2309193C2 |

Изобретение относится к области нанесения покрытий погружением в расплав. Устройство содержит резервуар с расплавом и расположенный перед ним направляющий канал, в области которого предусмотрены электромагнитные индукторы для создания магнитного поля, резервуар предварительного плавления, расположенный вертикально под направляющим каналом. Также в устройстве предусмотрены рукав печи, из которого заготовка выходит в направлении подачи, и два отводных ролика для поворота заготовки в вертикальное направление, при этом пересечение удлинения металлической заготовки в направлении подачи с удлинением заготовки в вертикальном направлении через направляющий канал находится ниже уровня расплава в резервуаре предварительного плавления. Заготовку вертикально пропускают через резервуар с расплавом и через расположенный перед резервуаром направляющий канал, в области которого вырабатывают магнитное поле для удерживания расплава в резервуаре. Резервуар обеспечивают расплавом из резервуара предварительного плавления, а для запуска процесса нанесения покрытия расплав при движущейся в направлении транспортировки подачи металлической заготовке подают из резервуара предварительного плавления в пустой предварительно подогретый приемный резервуар, причем между резервуаром предварительного плавления и приемным резервуаром при помощи насоса и слива осуществляют передачу расплава, объемный поток которого, по меньшей мере, в пять раз больше, чем вынос расплава из резервуара металлической заготовкой. Изобретение дает возможность переоборудования существующих обычных установок для нанесения покрытия погружением в расплав таким образом, что можно оптимально проводить вертикальный способ нанесения покрытия при максимальном извлечении пользы, при снижении затрат на оборудование и уменьшении габаритных размеров. 2 н. и 12 з.п. ф-лы, 1 ил.

Приоритет по пунктам:

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

| JP 60245774 A, 05.12.1985 | |||

| Измеритель комплексных сопротивлений | 1972 |

|

SU451020A1 |

| JP 10226864 A, 25.08.1998 | |||

| JP 08337861 A, 24.12.1996 | |||

| US 4572099 A, 25.02.1986. | |||

Авторы

Даты

2009-03-20—Публикация

2004-06-08—Подача