Изобретение относится к устройству для нанесения покрытия на непрерывно-литые металлические заготовки, в частности стальную полосу, погружением в расплав, в котором заготовку вертикально пропускают через резервуар с расплавленным металлом покрытия и через расположенный перед ним направляющий канал. При этом в зоне направляющего канала расположен электромагнитный индуктор, который для удерживания металла покрытия в резервуаре посредством электромагнитного бегущего поля создает в металле покрытия токи индукции, которые во взаимодействии с электромагнитным бегущим полем создают электромагнитную силу, причем индуктор содержит, по меньшей мере, две главные катушки, последовательно расположенные в направлении движения заготовки, и, по меньшей мере, две корректирующие катушки для регулирования положения заготовки в направляющем канале в направлении, перпендикулярном к поверхности заготовки, также последовательно расположенные в направлении движения заготовки.

Обычные установки для нанесения металлического покрытия на металлические полосы погружением содержат требующую интенсивного обслуживания часть, а именно емкость для нанесения покрытия с находящимся в ней оборудованием. Поверхности покрываемых металлических полос должны быть перед нанесением покрытия очищены от оксидных частиц и активированы для соединения с металлом покрытия. По этой причине поверхности полос перед нанесением покрытия обрабатывают в процессе термообработки в восстановительной атмосфере. Поскольку оксидные слои предварительно удаляют химическим или абразивным путем, с помощью процесса восстановительной термообработки поверхности активируются так, что по окончании процесса термообработки они являются металлически чистыми.

С активированием поверхностей полос возрастает, однако, восприимчивость этих поверхностей к окружающему кислороду воздуха. Во избежание повторного попадания кислорода воздуха перед процессом нанесения покрытия на поверхности полос последние вводят в погружном рукаве сверху в ванну. Поскольку металл покрытия находится в жидком виде, и желательно было бы использовать гравитацию вместе с устройствами сдува для установления толщины покрытия, а последующие процессы запрещают, однако, соприкосновение с полосой вплоть до полного затвердевания металла покрытия, полоса в емкости для нанесения покрытия должна быть отклонена в вертикальном направлении. Это происходит с помощью валика, вращающегося в жидком металле. За счет жидкого металла покрытия этот валик подвержен сильному износу и является причиной простоев и тем самым сбоев в работе промышленного предприятия.

За счет желательных малых толщин металла покрытия, лежащих в микронном диапазоне, к качеству направляющих полосу валиков предъявляются высокие требования. Это означает, что и поверхности направляющих полосу валиков должны быть высокого качества. Дефекты на этих поверхностях приводят, как правило, к повреждениям на поверхности полосы. Это является дополнительной причиной частых простоев установки.

Обычные установки для нанесения покрытий погружением имеют к тому же предельные значения скорости нанесения покрытия. Речь идет при этом о предельных значениях при работе сдувающего сопла, о предельных скоростях процессов охлаждения и о предельных значениях процесса термообработки для установления легирующих слоев в металле покрытия. Из-за этого, во-первых, вообще ограничена максимальная скорость, а, во-вторых, определенные металлические полосы не могут быть обработаны с возможной для установки максимальной скоростью.

В процессе нанесения покрытий погружением происходят процессы легирования для соединения металла покрытия с поверхностью полосы. Свойства и толщины образующихся при этом легирующих слоев сильно зависят от температуры в емкости для нанесения покрытия. По этой причине во время некоторых процессов нанесения покрытий металл покрытия должен поддерживаться в жидком состоянии, однако температура также не должна превышать определенных предельных значений. Это препятствует желательному эффекту сдува металла покрытия для установления определенной толщины покрытия, поскольку с падением температуры необходимая для процесса сдува вязкость металла покрытия возрастает и затрудняет тем самым процесс сдува.

Во избежание проблем, связанных с вращающимися в жидком металле покрытия валиками, уже было предложено использовать открытую вниз емкость для нанесения покрытия, которая в своей нижней части имеет направляющий канал для ведения полосы вертикально вверх, а для герметизации - электромагнитный затвор. Речь при этом идет об электромагнитных индукторах, работающих с оттесняющими, перекачивающими или сужающими электромагнитными переменными или бегущими полями, которые герметизируют емкость для нанесения покрытия снизу.

Такое решение известно, например, из ЕР 0673444 В1. Электромагнитный затвор для герметизации емкости для нанесения покрытия предусмотрен также в решении WO 96/03533 и JP 5086446.

Нанесение покрытия на неферромагнитные металлические полосы таким образом возможно, однако, в основном, с ферромагнитными стальными полосами возникают проблемы, заключающиеся в том, что стальные полосы в электромагнитных уплотнениях притягиваются за счет ферромагнетизма к стенкам канала, вследствие чего поверхность полосы повреждается. Кроме того, проблемой является недопустимый нагрев металла покрытия индуктивными полями.

При положении ферромагнитной стальной полосы, проходящей через направляющий канал между двумя индукторами с бегущим полем, речь идет о неустойчивом равновесии. Лишь в середине направляющего канала сумма действующих на полосу сил магнитного притяжения равно нулю. При отклонении стальной полосы от своего среднего положения она приближается к одному из обоих индукторов и удаляется от другого. Причинами такого отклонения могут быть простые погрешности плоскостности полосы. Назвать можно при этом любой вид волнистости полосы в направлении движения, если смотреть по ширине полосы (коробоватость середины или четверти полосы, краевая волнистость, флаттер, кручение, прогиб, S-образная форма и т.д.). Магнитная индукция, вызывающая силу магнитного притяжения, уменьшается по экспоненциальной функции по мере удаления от индуктора по линиям напряженности поля. Аналогичным образом сила притяжения уменьшается с квадратом напряженности индуктированного поля по мере удаления от индуктора. Для отклоненной полосы это означает, что с отклонением в одном направлении сила притяжения к одному индуктору экспоненциально возрастает, тогда как возвратная сила другого индуктора экспоненциально убывает. Оба эффекта усиливаются сами, так что равновесие является неустойчивым.

Для решения этой проблемы, т.е. для точного регулирования положения непрерывно-литой металлической заготовки в направляющем канале, предложены варианты в документах DE 19535854 А1 и DE 10014867 А1. В соответствии с раскрытыми в них концепциями помимо катушек для вырабатывания электромагнитного бегущего поля предусмотрены корректирующие катушки, которые связаны с системой регулирования и предназначены для того, чтобы металлическая полоса при отклонении от среднего положения снова возвращалась в него.

У этих известных решений недостатком оказалось то, что регулирование металлической полосы для ее удержания посередине направляющего канала затруднено тем, что иногда из-за наложений магнитных полей главных и корректирующих катушек происходит гашение полей, и потому эффективный возврат металлической полосы в середину направляющего канала затруднен или невозможен. Исследование сил сопротивления стальной полосы показало, что с утонением полосы, что отвечает современной тенденции, собственная жесткость стальной полосы уменьшается настолько, что она может оказать лишь небольшое сопротивление деформации, вызванной магнитным полем индукторов. Проблемой в этой связи является большая длина пролета между нижним отклоняющим роликом под направляющим каналом и верхним отклоняющим роликом над ванной для нанесения покрытия, которая может составлять у производственной установки гораздо более 20 м. Это повышает необходимость эффективного регулирования положения металлической полосы в направляющем канале, что затруднено описанными выше обстоятельствами.

В основе изобретения лежит поэтому задача усовершенствования устройства для нанесения покрытия на непрерывно-литые металлические заготовки погружением в расплав описанного выше рода таким образом, чтобы преодолеть названные недостатки. В частности, должно быть возможным эффективное удержание металлической полосы посередине направляющего канала.

Эта задача решается согласно изобретению за счет того, что, по меньшей мере, часть корректирующих катушек, если смотреть в направлении движения заготовки, расположены перпендикулярно направлению движения и перпендикулярно направлению, ортогональному к поверхности заготовки, со смещением по отношению друг к другу.

Предпочтительно корректирующие катушки, если смотреть в направлении движения заготовки, расположены, по меньшей мере, в два ряда, преимущественно в шесть рядов. Далее каждый ряд может содержать, по меньшей мере, две корректирующие катушки. Предпочтительно предусмотрено, что середина корректирующей катушки в последующем ряду, если смотреть в направлении движения заготовки, расположена точно между двумя серединами корректирующих катушек предыдущего ряда.

Благодаря выполнению согласно изобретению достигается то, что за счет смещенного расположения корректирующих катушек от ряда к ряду (если смотреть в направлении движения заготовки) магнитные поля катушек с бегущим полем для герметизации направляющего канала и корректирующих катушек для регулирования положения полосы в направляющем канале складываются в одно общее поле, которое как герметизирует, так и регулирует. Благодаря изобретению предотвращается возникающее на границах корректирующих катушек в ряду гашение полей из-за взаимодействующих магнитных полей, которое в противном случае сделало бы невозможным воздействие на металлическую полосу с целью ее точного позиционирования.

У предусмотренного согласно изобретению расположения оборудования индуктированные поля накладываются, а нежелательный эффект гашения полей сбоку компенсируется находящейся ниже со смещением корректирующей катушкой. На нижней стороне индукторов эффект не представляет большой проблемы, поскольку диапазон регулирования для столба жидкого металла покрытия находится в верхней половине направляющего канала и поэтому больше не мешает.

Согласно одному усовершенствованию предусмотрено, что соответственно, по меньшей мере, одна корректирующая катушка, если смотреть в направлении движения заготовки, расположена на той же высоте, что и главная катушка. Далее может быть предусмотрено, что электромагнитный индуктор имеет для размещения главных и корректирующих катушек определенное число пазов, которые проходят перпендикулярно направлению движения заготовки и перпендикулярно ортогональному направлению. При этом может быть предпочтительно предусмотрено, что в каждом пазу расположена, по меньшей мере, часть, по меньшей мере, одной главной катушки и, по меньшей мере, одной корректирующей катушки. Далее предпочтительным оказалось то, что расположенная в пазу часть корректирующей катушки расположена ближе к заготовке, чем соответствующая часть главной катушки.

Питанию как главных, так и корректирующих катушек переменным током придается особое значение. Для этого предусмотрены предпочтительно средства, с помощью которых главные катушки могут питаться трехфазным переменным током. Особенно предпочтительно, если в направлении движения заготовки последовательно расположены в общей сложности шесть главных катушек (т.е. в шесть рядов), питаемых трехфазным током соответственно со сдвигом по фазе на 60°.

Далее предложено, что использованы средства, с помощью которых корректирующие катушки питаются переменным током, имеющим ту же фазу, что и ток, с которым работает соседняя главная катушка.

Для правильного по фазе питания главных и корректирующих катушек может быть использовано электроснабжение с импульсной синхронизацией посредством световодов.

Подобное выполнение устройства позволяет эксплуатировать корректирующие катушки в такт с бегущим полем. Для индукторов с бегущим полем используют в большинстве случаев три фазы вращающегося поля, а для корректирующих катушек достаточно соответственно одной фазы главной катушки, перед которой находится корректирующая катушка. Для питания обоих индукторов с обеих сторон заготовки могут использоваться для бегущего поля трехфазные преобразователи частоты; для корректирующих катушек достаточно однофазных преобразователей частоты, а именно одного для каждой корректирующей катушки. Существенное значение имеет при этом синхронизация отдельных преобразователей частоты. Она возможна особенно простым образом с помощью названной импульсной синхронизации посредством световодов, предпочтительно рекомендуемой из-за сильных магнитных полей, а также их полей рассеяния.

Положение проходящей стальной полосы можно регистрировать датчиками индуктированного поля, работающими со слабым измерительным полем преимущественно высокой частоты. Для этого напряжение с более высокой частотой и малой мощностью накладывают на катушки с бегущим полем. Напряжение с более высокой частотой не оказывает влияния на герметизацию; равным образом за счет этого не происходит нагрева металла покрытия или стальной полосы. Индукция с более высокой частотой отфильтровывается из сильного сигнала нормальной герметизации и подает тогда сигнал, пропорциональный расстоянию от датчика. С помощью этого сигнала можно регистрировать и регулировать положение полосы в направляющем канале.

Исследования собственной жесткости заготовки показали улучшение регулируемости металлической полосы благодаря предложенному выполнению корректирующих катушек. За счет этого полоса в зоне индукторов не требует большой длины пролета и обладает, тем самым достаточной собственной жесткостью для регулирования ее положения в направляющем канале при прохождении по нему.

Пример выполнения изобретения изображен на чертеже, на котором представлены:

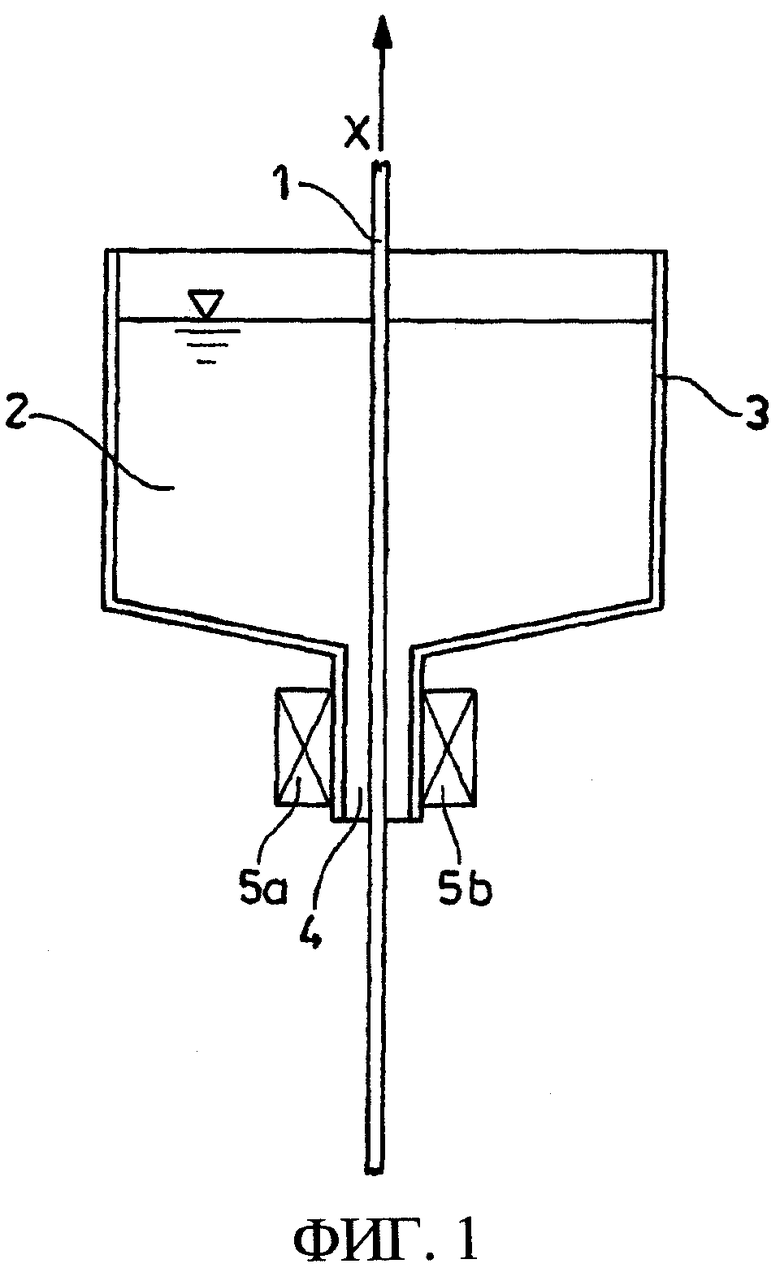

- фиг.1 - схематично резервуар для нанесения покрытия погружением в расплав с проходящей через него заготовкой;

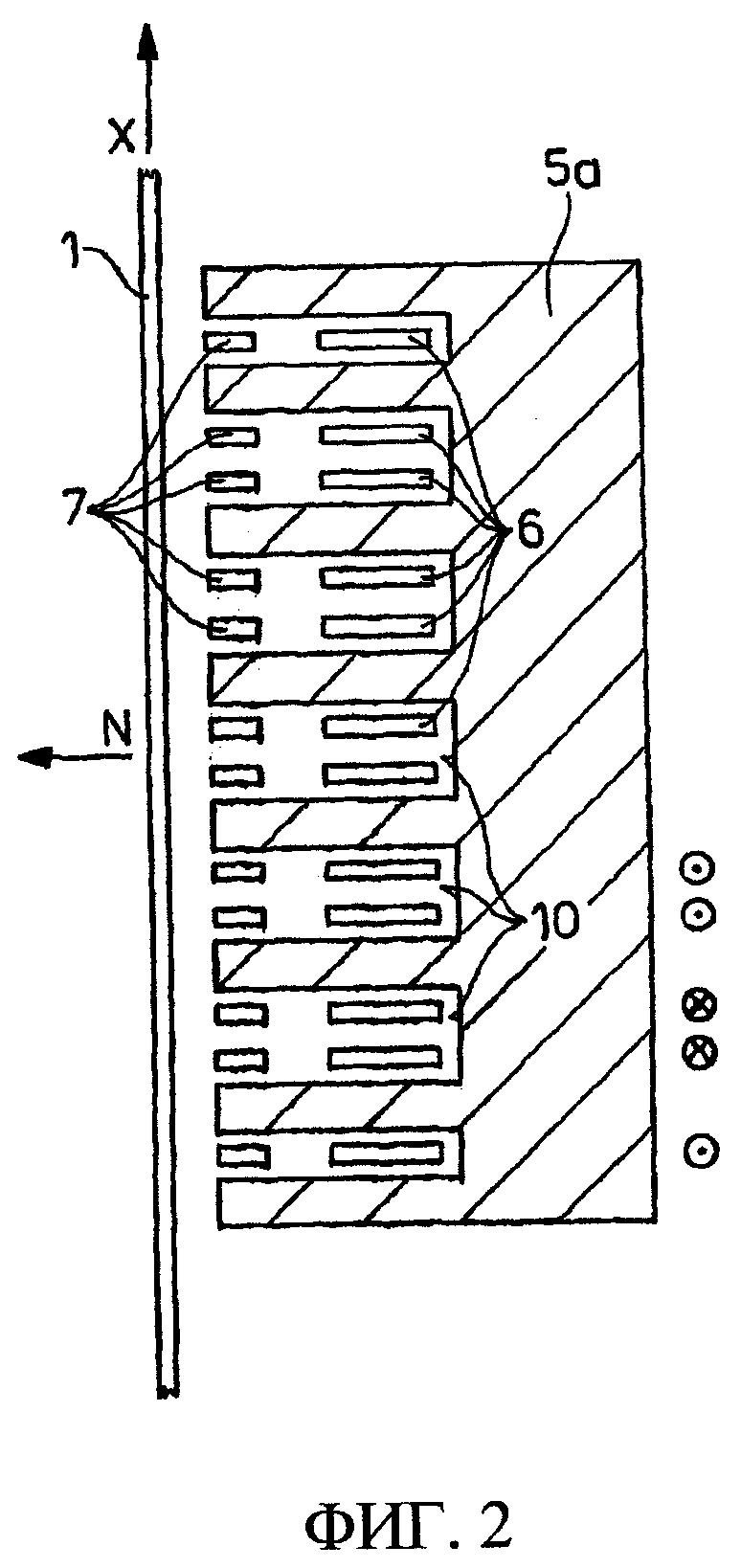

- фиг.2 - вид спереди электромагнитного индуктора, расположенного на нижней стороне резервуара для нанесения покрытия погружением в расплав;

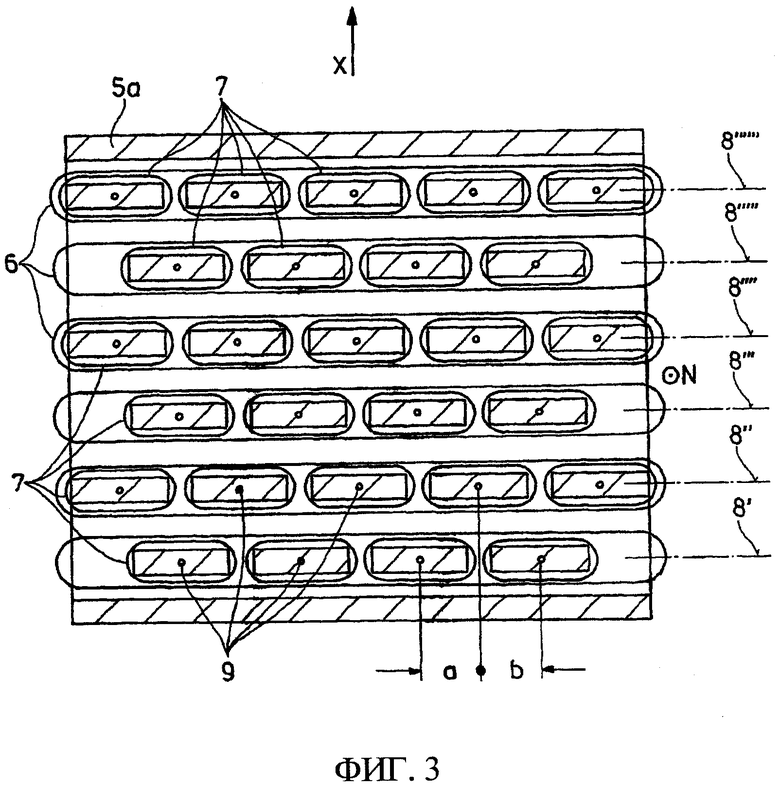

- фиг.3 - относящийся к фиг.2 вид сбоку электромагнитного индуктора;

- фиг.4 - порядок следования фаз электромагнитного бегущего поля, вырабатываемого электромагнитным индуктором.

На фиг.1 изображен принцип нанесения покрытия на непрерывно-литую металлическую заготовку 1, в частности стальную полосу, погружением в расплав. Покрываемая заготовка 1 входит вертикально снизу в направляющий канал 4 установки. Направляющий канал 4 образует нижний конец резервуара 3, заполненного жидким металлом 2 покрытия. Заготовку 1 направляют вертикально вверх в направлении Х движения. Для того чтобы жидкий металл 2 покрытия не мог вытечь из резервуара 3, в зоне направляющего канала 4 расположен электромагнитный индуктор 5. Он состоит из двух половин 5а, 5b, каждая из которых расположена сбоку от заготовки 1. В электромагнитном индукторе 5 вырабатывается электромагнитное бегущее поле, которое задерживает жидкий металл 2 покрытия в резервуаре 3 и препятствует, таким образом, его вытеканию.

Подробная конструкция электромагнитного индуктора 5 изображена на фиг.2 и 3. Показан только один из двух симметрично выполненных индукторов 5а, 5b, расположенных с обеих сторон заготовки 1. Как видно из фиг.2, заготовка 1 движется в направлении Х вверх мимо индуктора 5а. Для вырабатывания электромагнитного бегущего поля индуктор 5а оснащен в общей сложности шестью главными катушками 6. Они проходят по всей ширине индуктора 5а (фиг.3). Главные катушки 6 расположены в пазах 10, выполненных в металлическом теле индуктора 5а. Справа рядом с фиг.2 в общей сложности для пяти отрезков проводов главных катушек 6 обозначены направления тока из плоскости чертежа и в плоскость чертежа.

Для того чтобы заготовка 1 в направлении N, ортогональном к ее поверхности (фиг.2 и 3), могла удерживаться в направляющем канале 4 точно по центру, не наталкиваясь на индукторы 5а, 5b, в них расположены корректирующие катушки 7. Как видно, в частности, из фиг.3, несколько корректирующих катушек 7 позиционированы рядом друг с другом в каждом из шести в общей сложности рядов 8', 8'', 8''', 8'''', 8''''', 8''''''. В двух соседних пазах 10 расположены проходящие по всей ширине индуктора 5а главная катушка 6 и несколько позиционированных рядом друг с другом корректирующих катушек 7.

Как видно на фиг.3, корректирующие катушки 7 двух последовательных рядов 8', 8'', 8''', 8'''', 8''''', 8'''''' расположены со смещением по отношению друг к другу. Середина корректирующих катушек 7 обозначена поз.9. На фиг.3 справа внизу расстояния а и b одинаковы и указывают величину смещения корректирующих катушек 7. Благодаря этому выполнению достигается то, что вырабатываемые корректирующими катушками 7 магнитные поля, регулирующие заготовку 1 в направляющем канале 4, не могут погасить друг друга. Возможным становится эффективное регулирование.

На фиг.4 показан порядок следования фаз трехфазного тока в шести главных катушках 6. Три фазы обозначены буквами R, S, T. Порядок следования фаз таков: R, -T, S, -R, T, -S.

Управление соответствующими корректирующими катушками 7 должно происходить с фазой, одинаковой с имеющейся в главной катушке 6, перед которой расположена корректирующая катушка 7. Управление главными катушками 6 для вырабатывания бегущего поля происходит, следовательно, тремя фазами вращающегося поля, тогда как корректирующие катушки 7 питаются каждая одной фазой. Реализация питания катушек 6, 7 ориентированным точно по фазе током осуществляется посредством подходящих и достаточно известных преобразователей частоты. Они должны быть соответственно синхронизированы, для чего подходит, в частности, импульсная синхронизация посредством световодов.

Перечень ссылочных позиций

1 - металлическая заготовка (стальная полоса)

2 - металл покрытия

3 - резервуар

4 - направляющий канал

5, 5а, 5b - электромагнитный индуктор

6 - главная катушка

7 - корректирующая катушка

8', 8'', 8''', 8'''', 8''''', 8'''''' - ряды

9 - середина корректирующей катушки

10 - паз

X - направление движения

N - ортогональное направление

а - расстояние между серединами 9

b - расстояние между серединами 9

R - фаза трехфазного тока

S - фаза трехфазного тока

Т - фаза трехфазного тока

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕПРЕРЫВНЫЕ МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2313617C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2004 |

|

RU2335573C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2006 |

|

RU2346076C1 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2338003C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2004 |

|

RU2339732C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ЗАГОТОВКИ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2299925C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2329332C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОГРУЖЕНИЕМ В РАСПЛАВ НА МЕТАЛЛИЧЕСКИЕ ЛЕНТЫ, В ЧАСТНОСТИ НА СТАЛЬНЫЕ ЛЕНТЫ | 2004 |

|

RU2344197C2 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2004 |

|

RU2349677C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ПОЛОСУ МЕТОДОМ ПОГРУЖЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2566115C1 |

Изобретение относится к устройству для нанесения покрытия на непрерывно-литые металлические заготовки (1), в частности стальную полосу, погружением в расплав, в котором заготовку (1) вертикально пропускают через резервуар (3) с расплавленным металлом (2) покрытия и через расположенный перед ним направляющий канал (4), причем в зоне направляющего канала (4) расположен электромагнитный индуктор (5), который для задержания металла (2) покрытия в резервуаре (3) посредством электромагнитного бегущего поля может создавать в металле (2) покрытия индуктированные токи, которые во взаимодействии с электромагнитным бегущим полем создают электромагнитную силу, причем индуктор (5) содержит, по меньшей мере, две главные катушки (6), последовательно расположенные в направлении (X) движения заготовки (1), и, по меньшей мере, две корректирующие катушки (7) для регулирования положения заготовки (1) в направляющем канале (4) в направлении (N), ортогональном к поверхности заготовки (1), также последовательно расположенные в направлении (X) движения заготовки (1). Для эффективного удерживания металлической полосы посередине направляющего канала, по меньшей мере, часть корректирующих катушек (7), если смотреть в направлении (X) движения заготовки (1), расположена перпендикулярно направлению (X) движения и перпендикулярно направлению (N), ортогональному к поверхности заготовки (1), со смещением по отношению друг к другу. 11 з.п. ф-лы, 4 ил.

| 0 |

|

SU171051A1 | |

| DE 19535854 A1, 20.03.1997 | |||

| RU 2060427 C1, 20.05.1996 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗМЕРНЫХ ПАРАМЕТРОВ КАМЕРЫ ЦИНКОВАНИЯ, СНАБЖЕННОЙ УСТРОЙСТВОМ МАГНИТНОГО ОСУШЕНИЯ ОЦИНКОВАННЫХ МЕТАЛЛУРГИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2119971C1 |

Авторы

Даты

2007-10-27—Публикация

2003-02-20—Подача