Изобретение относится к химико-термической обработке стальных изделий, преимущественно плунжерных пар топливных насосов высокого давления автотракторных дизелей.

Известен способ упрочнения плунжерных пар топливных насосов, включающий нагрев токами высокой частоты, закалку и сульфохромирование (низкий отпуск) продолжительностью не менее 1 ч.

Плунжерную пару в сборе нагревают а индукторе токами высокой частоты в течение 3-5 с до 800-830° С и при этом сообщают плунжеру осциллирующее движение вдоль его оси. После закалки плунжеры и втулки в раскомплектованном виде подвергают низкому отпуску при 130-150°С в течение 60 мин с одновременным сульфохромированием. Этот процесс позволяет повысить антифрикционные свойства, снизить интенсивность износа в первоначальный период эксплуатации и сократить продолжительность вхождения сопряжения в режим нормальной работы.

Однако высокая температура и скорость нагрева токами высокой частоты с последующей закалкой приводит к искажению геометрической формы прецизионных деталей, к появлению внутренних напряжений и микротрещин. Микротвердость поверхностных слоев деталей плунжерных пар после суль- фохромирования не изменяется, что снижает эксплуатационную стойкость и технический ресурс плунжерных пар.

Наиболее близким к предлагаемому является способ упрочнения плунжерных пар топливных насосов двигателей в ванне сульфоборирования.

Химико-термическую обработку плунжерной пары в сборе осуществляют при 130-150°С в течение 45-50 мин. при этом плунжеру сообщают одновременное осциллирующее и вращательное движения относительна его оси. Данный способ позволяет восстанавливать геометрические формы деi

Х|

СП

талей и выдерживать параметры работоспособности топливного насоса (гидроплот- кость, цикловая подача) не только в первоначальном, но и в установившейся режиме эксплуатации, Получаемое покрытие обладает высокой микротвердостью и антикоррозионной стойкостью. Однако малая тёлщйна диффузионного слоя не позволяет увеличивать технический ресурс плунжерных пар в условиях гидроабразивного изнашивания трущихся поверхностей.

Целью изобретения является повышение технического ресурса плунжерных пар за счетувеличения диффузионного слоя трущихся поверхностей.

Указанная цель достигается способом упрочнения плунжерных пар топливных насосов дизелей, включающим нагрев пары в сборе с одновременным осциллирующим и вращательным движением плунжера относительно его оси и низкотемпературную химико-термическую обработку в щелочном растворе для сульфоборирования и при этом плунжерную пару полностью извлекают и погружают в щелочной раствор с выдержкой вне раствора в течение 3-4 с.

Способ осуществляют следующим образом.

Плунжерную пару топливных насосов марки НД (сталь 25 х 5 МА взятую из ремонта в разобранном виде, помещали для очистки в ванну следующего состава, г/л, едкий натрий 100; углекислый натрий 30-50; сели- кат натрия 2-10 и выдерживали в течение 5 мин при 70°С. Затем детали промывали проточной водой, комплектовали и помещали в сборе, в щелочной раствор следующего состава, мас. гидроокись натрия 42,0-44,0; сера 0,9-1,1; сернистый натрий 0,9-1,1; серноватистокислый натрий 1,0-2.0; бур 7,5- 8,5; борная кислота 5,0-6,7, остальное вода. Сульфоборирование осуществляли при 13СИ 150°С в течение 45-50 мин. В процессе химико-термической обработки плунжеру сооба али осциллирующее (Vocq. e 0.5 м/с) и вращательное ш 0, движение относительно его оси и при этом плунжерную пару периодически полностью извлекали и погружали в щелочной раствор с выдержкой вне раствора в течение 3-4 с.

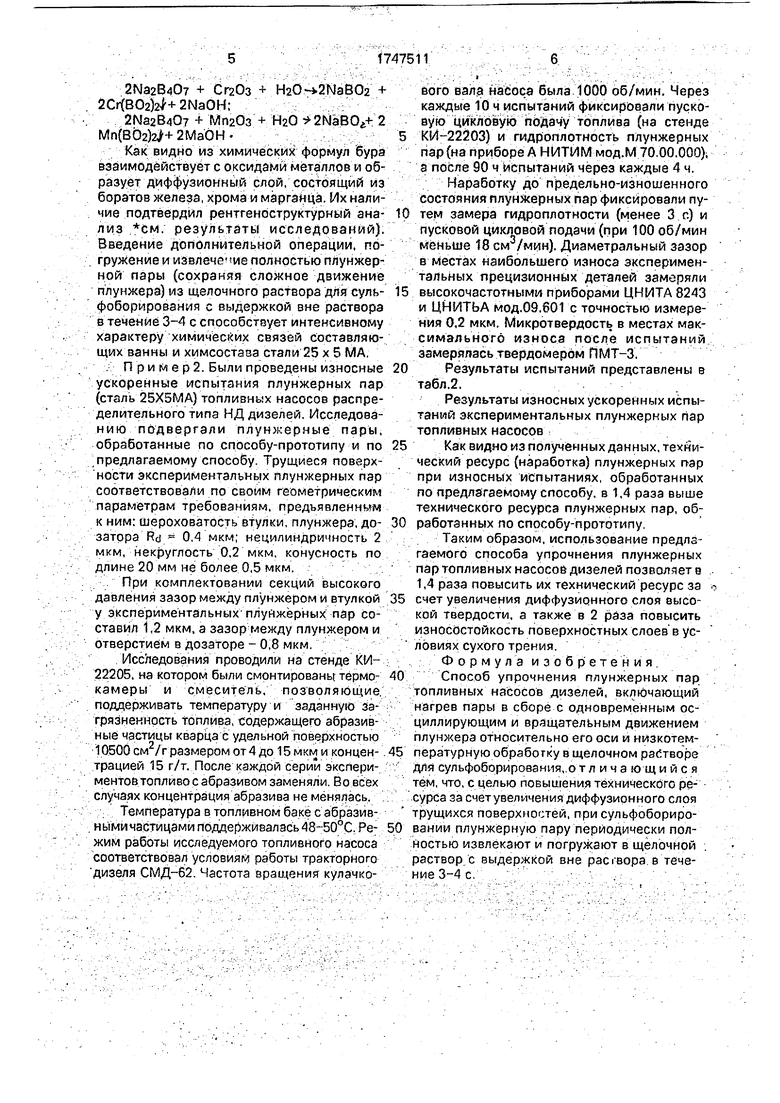

Пример. Проводили сравнительные испытания на износостойкость поверхности трения плунжеров, обработанных по способу-прототипу и по предлагаемому способу. При этом плунжера (образцы стали 25 х 5 МА ), которые в сборе совершали во втулке одновременно осциллирующее и вращательное движения относительно своей оси, периодически полностью извлекались и погружались в щелочной раствор

для сульфоборирования с выдержкой вне р аствора в течение 2-3, 3-4, 4-5 с. Сульфоборирование осуществляли при 130-150°С в течение 45-50 мин (окончанием сульфоборированием являлось резкое снижение возвратно-поступательного и вращательного движения плунжера по втулке). Затем плунжер закрепляли с двух сторон во вращающихся цангах. Для воспроизведения

процесса трения применяли проволочный прибор, где трение происходило между обработанной поверхностью плунжера и стальной проволокой диаметром 0, 4 мм, охватывающей четвертую часть диаметра

плунжера. Один конец крепили жестко, а к другому подвешивали груз, частота вращения плунжера 250 об/мин. Износ поверхностного слоя ролика определяли путем замера с помощью профилографа-профилометра (марка ВЭИ-201) площади поперечного сечения, образовавшегося при трении о проволоку. Результаты представлены в табл.1.

Из данных табл. 1 следует, что поверхностных слой образцов, обработанных по предлагаемому способу при выдержке вне раствора 3-4 с имеет износ при сухом трении в 2,0 раза меньше, чем у образцов, обработанных- по способу-прототипу.

Выдержка образцов вне раствора 4-6 с на снижение износа поверхностного слоя практически не влияет.

Параллельно с изно1ными испытаниями проводили металлографические исследования микрошлифов с использованием металлографического микроскопа МИМ-8 и твердомера П МТ-3. Были изготовлены образцы с косыми шлифами, на них замеряли микротвердость по глубине диффузионного

слоя согласно ГОСТу. Резкое изменение микротвердости считали окончанием диффузионного слоя. Замеры осуществляли с помощью микронных рисок микроскопа. П осле замеров параметры преобразовали. В

результате было установлено, что диффузионный слой микротвердостью 14000-14500 МПа у образцов, обработанных по предлагаемому способу, имеет толщину 90-110 мкм, что в 2,5-2,7 раза больше, чем у образцов, обработанных по способу-прототипу.

Увеличение диффузионного слоя объясняется следующим образом, В результате химического взаимодействия основного ме- таллас активными компонентами ванны для сульфоборирования возможно протекание следующих основных химических реакций (при условии повышенной кислотности):

2N32B407 Рв20з+Н20) 2№В02 +

2Ре(&02Ы+2МаНО;

2Na2B40y + СгаОз + H20- 2NaB02 + 2СКВ02Ы+ 2NaOH;

21Ма2В4О + Мп20з + Н20 2МаВОг+ 2 Мп(В02) 2МаОН Как видно из химических формул бура взаимодействует с оксидами металлов и образует диффузионный слой, состоящий из боратов железа, хрома и марганца. Их наличие подтвердил рентгеноструктурный анализ см. результаты исследований). Введение дополнительной операции, погружение и извлечение полностью плунжерной пары (сохраняя сложное движение плунжера) мз щелочного раствора для суль- фоборирования с выдержкой вне раствора в течение 3-4 с способствует интенсивному характеру химических связей составляющих ванны и химсостава стали 25 х 5 МА.

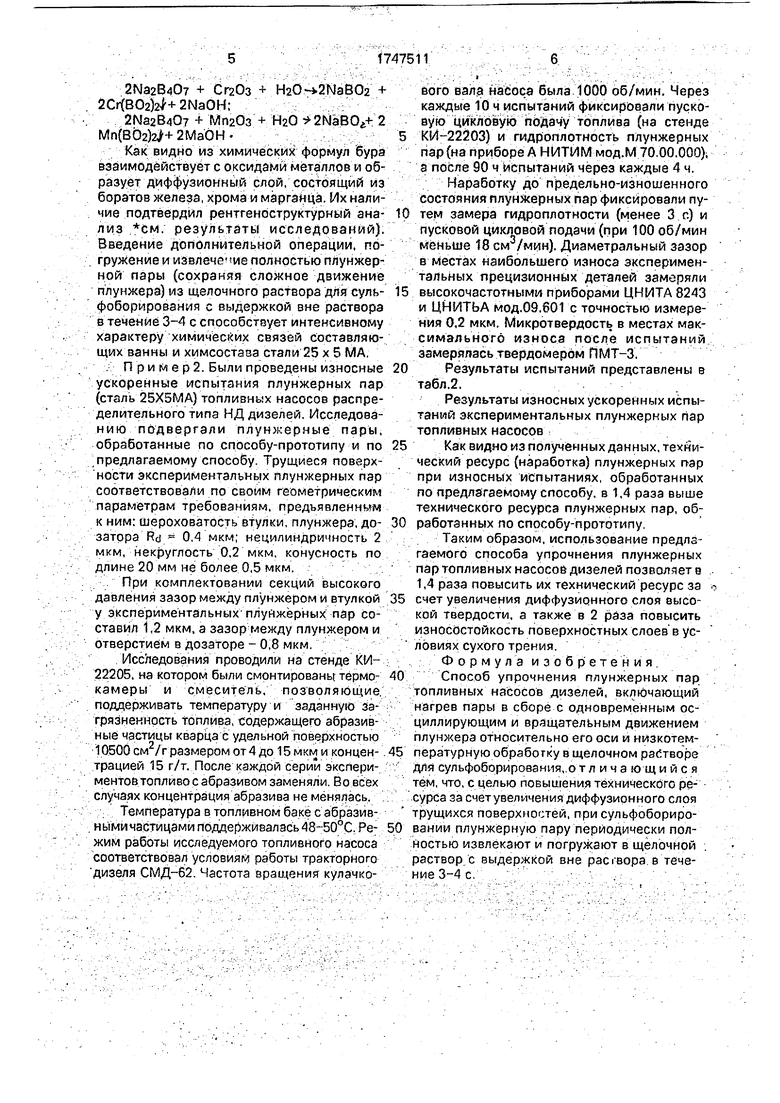

П р и м е р 2. Были проведены износные ускоренные испытания плунжерных пар (сталь 25Х5МА) топливных насосов распределительного типа НД дизелей. Йсследова- нию подвергали плунжерные пары, обработанные по способу-прототипу и по предлагаемому способу. Трущиеся поверхности экспериментальных плунжерных пар соответствовали по своим геометрическим параметрам требованиям, предъявленном к ним: шероховатость втулки, плунжера, дозатора Rd 0,4 мкм; нецилиндримность 2 мкм, некруглость 0,2 мкм, конусность по длине 20 мм не более 0,5 мкм.

При комплектовании секций высокого давления зазор между плунжером и втулкой у экспериментальных плунжерных пар составил 1,2 мкм, а зазор между плунжером и отверстием в дозаторе - 0,8 мкм.

Исследования проводили на стенде 22205, на котором были смонтированы термокамеры и смеситель, позволяющие поддерживать температуру и заданную загрязненность топлива, содержащего абразивные частицы кварца с удельной поверхностью 10500 см2/г размером от 4 до 15 мкм и концентрацией 15 г/т. После каждой серии экспериментов топливо с абразивом заменяли. Во всех случаях концентрация абразива не менялась.

Температура в топливном баке с абразивными частицами поддерживал ась48-50°С. Режим работы исследуемого топливного насоса соответствовал условиям работы тракторного дизеля СМД-62. Частота вращения кулачкового вала насоса была 1000 об/мин. Через каждые 10ч испытаний фиксировали пусковую цикловую подачу топлива (на стенде 5 КИ-22203) и гидроплотность плунжерных пар (на приборе А НИТИМ мод.М 70.00.000), а после 90 ч испытаний через каждые 4 ч.

Наработку до предельно-изношенного состояния плунжерных пар фиксировали пу0 тем замера гидроплотности (менее 3 г.) и пусковой цикловой подачи (при 100 об/мин меньше 18 см /мин). Диаметральный зазор в местах наибольшего износа экспериментальных прецизионных деталей замеряли

5 высокочастотными приборами ЦНИТА 8243 и ЦНИТЬА мод.09.601 с точностью измерения 0,2 мкм. Микротвердость в местах максимального износа после испытаний замерялась твердомером ПМТ-3.

0 Результаты испытаний представлены в табл.2.

Результаты износных ускоренных испытаний экспериментальных плунжерных пар топливных насосов

5 Как видно из полученных данных, технический ресурс (наработка) плунжерных пар при износных испытаниях, обработанных по предлагаемому способу, в 1,4 раза выше технического ресурса плунжерных пар, об0 работэнных по способу-прототипу.

Таким образом, использование предлагаемого способа упрочнения плунжерных пар топливных насосов дизелей позволяет в 1,4 раза повысить их технический ресурс за о

5 счет увеличения диффузионного слоя высокой твердости, а также в 2 раза повысить износостойкость поверхностных слоев в условиях сухого трения.

Формула изобретения

0 Способ упрочнения плунжерных пар топливных насосов дизелей, включающий нагрев пары в сборе с одновременным осциллирующим и вращательным движением плунжера относительно его оси и низкотем5 пературную обработку в щелочном рабтворе для сульфоборироеания, отличающийся тем, что, с целью повышения технического ресурса за счет увеличения диффузионного слоя трущихся поверхностей, присульфобориро0 вании плунжерную пару периодически полностью извлекают и погружают в щелочной раствор с выдержкой вне расгвора в течение 3-4 с.

717475118

1 . : Таблица 1

Износ поверхностных слоев образцов при трении без смазки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1988 |

|

SU1565902A1 |

| Состав соляной ванны для химико-термической обработки стальных изделий | 1990 |

|

SU1717671A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1985 |

|

SU1310438A1 |

| Состав ванны для низкотемпературной химико-термической обработки стальных изделий | 1987 |

|

SU1504285A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ | 1998 |

|

RU2129941C1 |

| СПОСОБ УПРОЧНЕНИЯ ПЛУНЖЕРНЫХ ПАР ТОПЛИВНЫХ НАСОСОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2463358C2 |

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2021 |

|

RU2752689C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2242523C2 |

Использование: при химико-термической обработке стальных изделий, преимущественно плунжерных пар топливных насосов высокого давления автотракторных дизелей. Сущность изобретения: плунжерную пару в сборе погружают в щелочную ванну для сульфоборирования, плунжер npt этом подвергают осциллирующему и вращательному движению относительно оси. В процессе сульфоборирования плунжерную пару периодически извлекают из ванны и погружают обратно в щелочной раствор с выдержкой вне раствора 3-4 с. Применение способа повышает ресурс работы плунжерных пар и повышает глубину упрочненного слоя. 2 табл.

Т а б я и Ц а 2

Результаты износных ускоренных испытаний экспериментальных плунжерных пар топливных насосов

Авторы

Даты

1992-07-15—Публикация

1990-05-14—Подача