Предлагаемый способ относится к области исследования и диагностирования металлических покрытий, обуславливающий одновременно их адгезионную и когезионную прочность при воздействии на них различных внешних факторов, связанных с эрозией, износом, усталостью и влиянием окружающей среды. Предлагаемое изобретение может быть использовано в машиностроении и других отраслях промышленности.

Для оценки долговечности и работоспособности покрытий в большей степени электролитических, необходимо иметь современные методы для определения их эксплуатационных характеристик.

Известны различные методы испытания на износостойкость (ГОСТ 30.480) «Обеспечение износостойкости изделий».

В ГОСТе предложены виды (этапы) испытаний на износостойкость и их характеристики. Даны условия использования различных видов испытаний на износостойкость и требования к их проведению.

Приведены «Физические основы методов исследования поверхностей трения», а также даны группы параметров, значения которых необходимо контролировать при моделировании на малогабаритных образцах и в натуральном моделировании. Вместе с тем, в данных ГОСТах не приведены методы и режимы проведения испытания покрытий, предусматривающие комплексное влияние воздействия внешних факторов на их основные физико-механические и трибологические свойства.

Среди них известен метод испытания износостойкости изделий предложенный в ГОСТ 28.208.-79 «Обеспечение износостойкости изделий при трении о не жестко закрепленные абразивные частицы».

Сущность метода состоит в том, что при одинаковых условиях производят трение образцов исследуемого и эталонного материалов об абразивные частицы, подаваемые в зону трения и прижимаемые к образцу, вращающимся резиновым роликом. Износ образца определяют путем сопоставления износа с образцом, изготовленным из эталонного материала. При этом условия испытания образцов характеризуют только сухой абразивный износ в зоне контакта поверхностей трения, не учитывая при этом воздействие окружающей среды, эрозионные процессы, они практически труднореализуемы и занимают продолжительное время.

Известен способ определения кавитационной износостойкости (патент RU №2359245, опубл. 20.06.2009 г.), характеризующий эрозионную стойкость исследуемого материала, в том числе металлических покрытий. Сущность способа заключается в том, что кавитационное поле создается при помощи ультразвука в жидкой среде, где происходит равномерное воздействие на поверхность микрошлифа исследуемого материала, а дифференциальная оценка кавитационной износостойкости различных областей исследуемого материала осуществляется с помощью инструментальных методов. Недостатками известного способа являются:

- Способ позволяет оценить только эрозионную (кавитационную) износостойкость покрытия в его поперечном сечении (в пределах поверхности микрошлифа), не обеспечивая при этом воздействие на другие поверхности объекта;

- невозможность использовать дополнительные средства диагностики и испытания стойкости, например влияние других видов износа, и направления действующих нагрузок на различные поверхности и детали в целом, с нанесенными на них покрытиями;

- необходимость изготовления микрошлифа, требующая дополнительных трудозатрат и специального оборудования, как для подготовки микрошлифов, так и для их исследования.

Аналогичные недостатки характерны для способа микроанализа износостойкости твердых материалов (патент RU №2349895 опубл. 20.03.2009 г.), заключающегося в воздействии на исследуемую зону кроме кавитационного, частиц абразиваного материала, при возбуждении ультразвуковых колебаний в рабочей среде.

Наиболее близким по технической сущности является способ контроля и диагностики устойчивости покрытия к действию внешних нагрузок (патент №2583332), заключающийся в том, что воздействие на исследуемую поверхность осуществляют с помощью высокоскоростной струи жидкости, используемой в качестве индентора со скоростью 300…1000 м/с на образцы, предварительно прошедшие циклическое нагружение, имеющее волновой нестационарный характер, а оценивают результаты воздействия по скорости струи, при которой начинается интенсивное разрушение покрытия, или по скорости подачи сопловой головки относительно поверхности диагностируемого образца или изделия, при которой начинается интенсивное разрушение покрытия, или по длине гидрокаверны от точки начала воздействия до точки полного разрушения покрытия или по глубине и ширине гидрокаверны.

Данный способ принят за прототип.

К недостаткам известного способа можно отнести:

- воздействие на образец осуществляется только на одну поверхность по нормали действия высокоскоростной струи жидкости, используемой в качестве индентора, не контролируя при этом влияние воздействия нагрузок на другие поверхности детали;

- сложность и значительные затраты на проведение диагностирования и обработки полученных результатов;

- воздействие струи жидкости не позволяет оценить такие воздействия, как абразивное, волновое, колебательное и другие процессы, а также влияние внешней среды, что может значительно отличаться от реальных воздействий на покрытие в процессе эксплуатации изделия;

- Способ по своим конструктивным особенностям не позволяет обеспечить контроль адгезионных, когезионных и других свойств износостойкости в труднодоступных зонах деталей.

Задачей предлагаемого способа является, определение адгезионной и когези-онной прочности.

Задача решается следующим образом:

Для определения адгезионной и когезионной прочности металлических покрытий обусловленное эрозионным и гидроабразивным разрушающим воздействием, осуществляется путем возбуждения ультразвуковых колебаний в жидкой среде магнитострикционным или пьезоэлектрическим излучателем с частотой колебаний 20-40 кГц. Деталь с металлическим покрытием закрепляют непосредственно на рабочую поверхность ультразвукового излучателя и помещают ее в рабочую камеру с жидкой суспензией с абразивом, после чего включают источник питания, устанавливают мощность излучателя в кавитационную область воздействия на деталь, тем самым создают эрозионный износ поверхностного слоя детали. Контроль степени эрозионного и гидроабразивного износа определяют визуально по изменению цвета поверхности детали, при этом полное изменение цвета поверхности детали соответствующее цвету нижнего слоя покрытия (подложки) характеризует полное удаление верхнего слоя. Время, затраченное на полное удаление слоя покрытия регистрируют и принимают его, как относительный критерий стойкости исследуемого покрытия. В процессе работы ультразвукового излучателя также производят через определенные промежутки времени замеры потери массы детали и устанавливают зависимость износа от времени. При этом участок кривой равномерного износа массы детали отражает когезионную стойкость покрытия, участок после резкого изменения массы детали, характеризует адгезионную стойкость покрытия.

1. Для обеспечения имитации гидроабразивного вида износа в жидкость помещают абразивный материал в 20-ти %-ом объемном соотношении, (например технический мел) однородного гранулометрического состава, а для моделирования реальных условий эксплуатации деталей с исследуемыми покрытиями, в жидкость добавляют компоненты, соответствующие этим условиям, например, химически активные, агрессивные, вызывающие коррозию и другие реагенты. При этом материал исследуемого покрытия имеет контрастный цвет по отношению к материалу детали, или к нижнему слою покрытия.

Сущность предложенного способа поясняется:

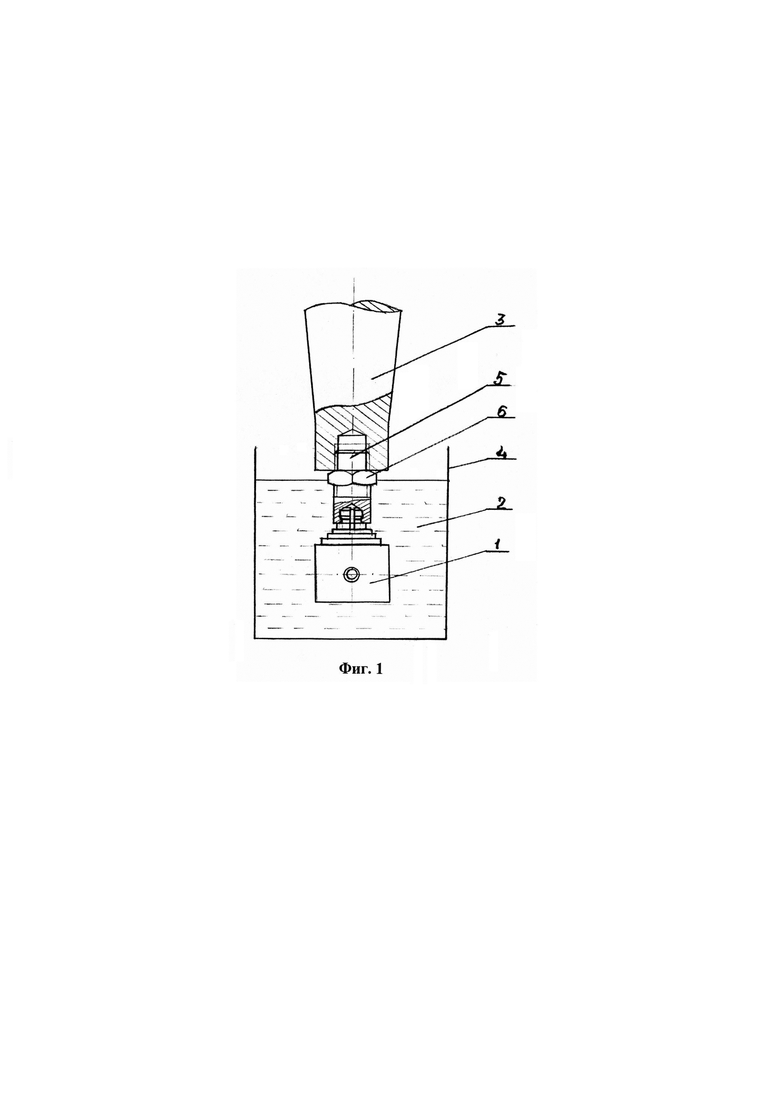

На Фиг. 1 показано положение детали 1 относительно ультразвукового излучателя 3 и емкости с жидкой средой 2.

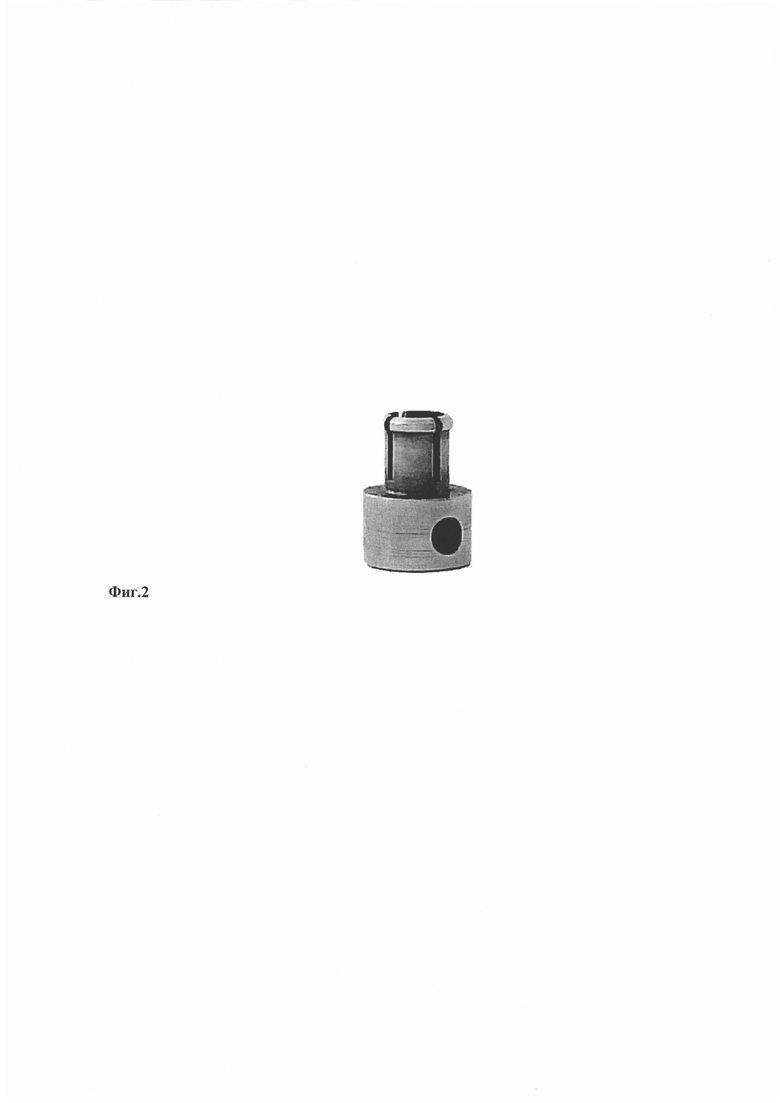

На Фиг. 2 показана деталь, которая подвергалась испытаниям. (Данная деталь используется в качестве разъема в узлах для передачи СВЧ сигналов. Для обеспечения надежного контакта с сопрягаемой поверхностью ответной детали она подвергается электролитическому нанесению покрытия драгоценными материалами золотом или серебром).

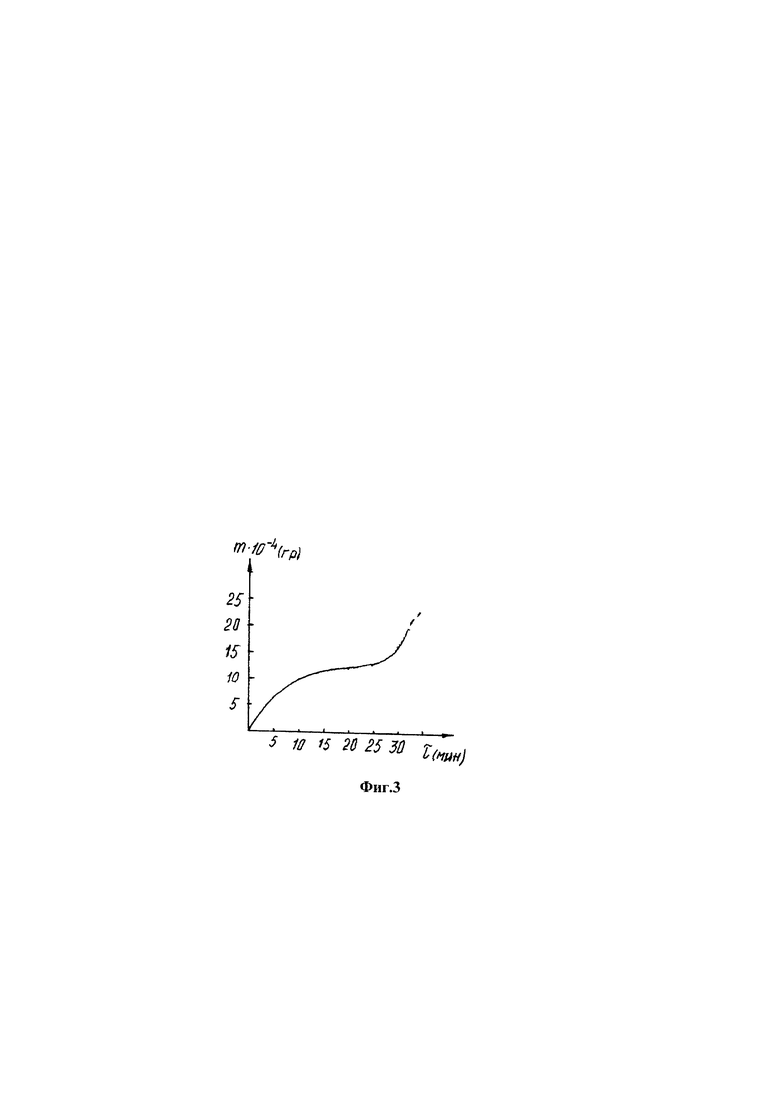

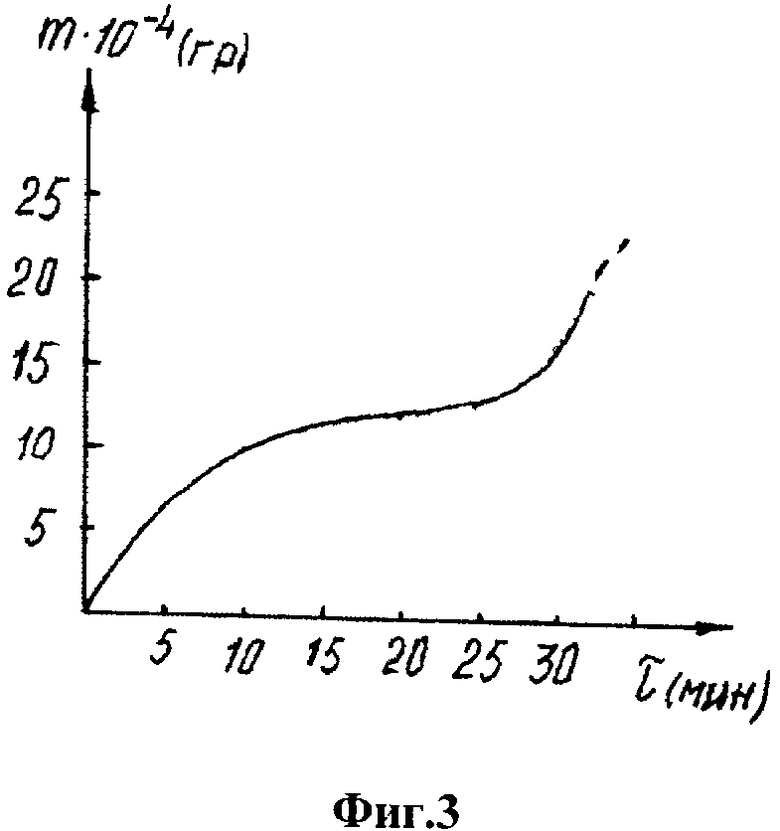

На Фиг. 3 показана зависимость (кривая) изменения массы детали (образца) от времени обработки.

Предложенный способ легко реализовать, используя ультразвуковой диспергатор УЗДЛ-1М, применив излучатель со сменным наконечником 5. Деталь закрепляют в отверстие наконечника путем защелкивания конца детали меньшего диаметра, где имеются прорези, другой конец наконечника ввертывают в резьбовое отверстие излучателя и фиксируют контргайкой 6. Узел крепления детали помещают в рабочую среду и проводят испытания. При включении ультразвукового излучателя, наконечник и деталь совершает колебательные движения, вызывая при этом в жидкости кавитационные явления и как следствие эрозию поверхностного слоя. В процессе обработки покрытие в результате кавитации эрозирует (изнашивается) и по истечении некоторого времени полностью удаляется, при этом цвет поверхности изменяется, учитывая, что нижний слой имеет иной контрастный цвет по отношению к верхнему (исследуемому) слою покрытия. Критерием для сравнения стойкости покрытий является время, затраченное на полное удаление этого слоя в результате кавитационной эрозии. Помимо эрозионной стойкости, при добавлении в рабочую жидкость абразива, например технического мела, становится возможным, во первых, инициировать (сократить время испытания), во вторых имитировать гидроабразивный износ покрытия, как наиболее распространенный вид изнашивания в реальных условиях эксплуатации изделий. Как показали результаты исследования, на первом этапе изнашивается верхний слой покрытия, который характеризует его когезионную прочность. Второй этап характеризует изнашивание и отделение, прилегающего к нижнему слою покрытия или основе материала детали. Этот этап характеризует адгезионную прочность покрытия, т.е. силу сцепления на поверхности раздела покрытий, либо на границе «покрытие-основной материал» (подложка).

Пример 1.

При исследовании электролитического покрытия серебром поверхности бронзовой детали (БрБ-2) было установлено, что поверхностный слой изнашивается менее интенсивно, чем прилегающий к поверхности раздела «покрытие-подложка», что свидетельствует о более высокой когезионной, чем адгезионной прочности покрытия. Это было подтверждено при исследовании зависимости потери массы детали от времени обработки детали до полного удаления слоя покрытия. По графику Фиг. 3 в зоне преломления кривой обнаруживается момент ухудшения когезионной прочности покрытия. Это обусловлено тем, что вследствие снижения сил сцепления разнородных материалов происходит более интенсивный отрыв частиц покрытия от подложки, что характеризует снижение адгезионной прочности покрытия. Замер потери массы деталей осуществлялся путем их взвешивания до и после обработки через определенные промежутки времени на аналитических весах с точностью до 10-4 грамма.

Определение момента выработки покрытием своего ресурса и принятие мер по его восстановлению или замене детали, позволяет контролировать процесс износа в различных зонах детали. В процессе проведения исследований было установлено, что интенсивность изнашивания покрытий на различных поверхностях детали, как при эрозионном, так и при гидроабразивном воздействии различна, В первую очередь изнашивается покрытие на внешней поверхности детали и только затем во внутренних зонах, т.е. в отверстиях и пазах.

Пример 2.

Производили диагностику и испытание деталей Фиг. 2, подвергнутых гальваническому покрытию серебром, затем аналогичным способом золочению. Такая система покрытий применяется для деталей разъемов в СВЧ технике. Испытанная партия деталей при использовании ультразвукового дис-пергатора УЗДЛ-1М показали следующие результаты:

1. При обработке деталей Фиг. 2, в кавитационном режиме воздействия в дистиллированной воде, при визуальном контроле в процессе обработки, полное удаление покрытия наблюдается через 15-20 минут непрерывного воздействия. На заключительной стадии обработки, для уточнения уровня удаления покрытия работу генератора приходилось кратковременно прекращать, т.к. процесс обработки внешне выглядел в зоне обработки, как кипящая жидкость, что затрудняло оценку полного удаления покрытия. При этом учитывалось время непрерывной обработки без учета времени на период прекращения работы генератора. Нанесение покрытий осуществлялось по принятой заводской технологии.

2. При обработке таких же деталей в 2-х фазной среде дистилированная вода с 20-ти %-ом (в объемном соотношении) содержании абразива (технический мел) покрытие удалялось полностью за 8-12 мин. В виду потемнения жидкости визуальное наблюдение велось также при отключении генератора, а в заключительной стадии процесса при выемке детали из жидкости. Сокращение времени обработки, очевидно, происходит за счет воздействия частиц абразива на исследуемую поверхность. Схожее явление наблюдается и в реальных условиях эксплуатации, частицы абразива, попадая между трущимися поверхностями, вызывают их ускоренный износ.В том и другом варианте обработки изнашивание и полное удаление покрытия происходит неравномерно относительно поверхностей детали, Внешние поверхности детали изнашиваются быстрее, чем поверхности отверстий и пазов. Определение момента выработки покрытием своего ресурса и принятие мер по его восстановлению, либо корректировке технологии нанесения позволяет контролировать процесс износа и ресурс его безотказной работы.

Таким образом, способ определения адгезионной и когезионной стойкости металлических покрытий к действию эрозионных и абразивных видов изнашивания, а также различных внешних факторов приемлем для корректировки и выбора оптимальных параметров покрытий. Преимущества способа состоят в том, что он позволяет расширить возможности контроля и диагностики покрытия к воздействию внешних факторов для определения их устойчивой работы и выполнения функциональных свойств в течение длительного срока эксплуатации, сокращения трудоемкости и оперативной их оценки за счет кавитационного и гидроабразивного воздействия на покрытия образцов и реальных деталей. Определение зоны максимального воздействия внешних факторов позволяет принять меры по восстановлению или увеличению стойкости покрытия, а также контролировать процесс износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительной обработки мелкоразмерных деталей из сплавов на основе меди с внутренними отверстиями и пазами для электроосаждения на них покрытий | 2020 |

|

RU2750731C1 |

| СПОСОБ МИКРОАНАЛИЗА ИЗНОСОСТОЙКОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2007 |

|

RU2349895C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТВЕРДЫХ МИКРО- И НАНООБЪЕКТОВ | 2013 |

|

RU2568167C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| Способ повышения износостойкости деталей центробежного насоса | 2017 |

|

RU2667571C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| ЗАПОРНЫЙ ОРГАН ДЛЯ ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2347126C1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2516326C2 |

| СПОСОБ КОНТРОЛЯ И ДИАГНОСТИКИ УСТОЙЧИВОСТИ ПОКРЫТИЯ К ДЕЙСТВИЮ ВНЕШНИХ НАГРУЗОК | 2015 |

|

RU2583332C1 |

| Способ кавитационного удаления заусенцев с малогабаритных деталей | 2018 |

|

RU2689244C1 |

Способ относится к области исследования адгезионной и когезионной стойкости металлических покрытий. Сущность способа состоит в том, что деталь с покрытиями закрепляют непосредственно на рабочую поверхность ультразвукового излучателя и помещают ее в рабочую камеру с жидкой суспензией с абразивом. При возбуждении высокочастотных колебаний в жидкости возникают кавитационные процессы, вызывающие эрозию исследуемой поверхности и послойное удаление слоя покрытия до полного его удаления. Время, затраченное на обработку, принимается как относительный параметр адгезионной и когезионной стойкости исследуемого покрытия. Технический результат – возможность осуществления оценки гидроабразивной износостойкости покрытий, имитации реальных условий эксплуатации, диагностирования параметров износостойкости для корректировки и выбора оптимальных параметров нанесения покрытий, а также определения адгезионной и когезионной прочности покрытий по отдельности. 3 з.п. ф-лы, 3 ил.

1. Способ определения адгезионной и когезионной стойкости металлических покрытий, включающий эрозионное и гидроабразивное разрушающее воздействие путем возбуждения ультразвуковых колебаний в жидкой среде с частотой колебаний 20-40 кГц, отличающийся тем, что деталь с металлическим покрытием закрепляют непосредственно на рабочую поверхность ультразвукового излучателя и помещают ее в рабочую камеру с жидкой суспензией с абразивом, включают источник питания, устанавливают мощность излучателя для кавитационного воздействия на деталь, тем самым создают эрозионный износ поверхностного слоя детали, степень эрозионного и гидроабразивного износа определяют по изменению цвета поверхности детали, полное изменение цвета поверхности детали соответствует цвету нижнего слоя покрытия и характеризует полное удаление верхнего слоя, регистрируют время, затраченное на полное удаление слоя покрытия, и принимают его как относительный критерий стойкости исследуемого покрытия, во время работы ультразвукового излучателя также проводят через определенные промежутки времени замеры потери массы детали и устанавливают зависимость износа от времени обработки, начальный участок равномерного износа массы детали отражает когезионную стойкость покрытия, последующий участок зависимости, когда резко изменяется потеря массы детали, характеризует адгезионную прочность покрытия.

2. Способ по п. 1, отличающийся тем, что в жидкость помещают абразивный материал в 20%-ном объемном соотношении (например, технический мел) однородного гранулометрического состава для обеспечения имитации гидроабразивного вида износа и подвергают обработке.

3. Способ по п. 1, отличающийся тем, что для имитации реальных условий эксплуатации деталей с исследуемыми покрытиями в жидкость добавляют компоненты, соответствующие заданным условиям, например химически активные, агрессивные, вызывающие коррозию и другие реагенты.

4. Способ по п. 1, отличающийся тем, что материал исследуемого покрытия имеет контрастный цвет по отношению к материалу детали и к нижнему слою покрытия.

| Шастин В.И., Каргапольцев С.К | |||

| Концепция микроуровневого анализа физико-механических свойств модифицированных поверхностей // Системы | |||

| Методы | |||

| Технологии | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| С | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ДВУХКАНАЛЬНОЕ ТАХОМЕТРИЧЕСКОЕ СИГНАЛЬНОЕ УСТРОЙСТВО | 0 |

|

SU287331A1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ СТОЙКОСТИ УПРОЧНЯЮЩИХ ПОКРЫТИЙ К ВОДОРОДНОМУ ИЗНОСУ | 1992 |

|

RU2037807C1 |

| Образец для испытаний адгезионных соединений | 1990 |

|

SU1728732A1 |

| DE 4015847 C, 17.09.1992. | |||

Авторы

Даты

2020-03-19—Публикация

2019-05-20—Подача