Изобретение относится к ядерной энергетике и может найти применение при изготовлении трехслойных трубчатых тепловыделяющих элементов (твэл) с сердечником дисперсионного типа. Твэлы данного типа выполняют в виде труб круглого или многогранного сечения, состоящих из внутреннего рабочего слоя - сердечника и двусторонней защитной оболочки из коррозионно-стойкого материала, например алюминиевого сплава.

Известен способ изготовления трехслойных трубчатых тепловыделяющих элементов (Сокурский Ю.Н. Уран и его сплавы. М.: Атомиздат, 1971, с 421-423), включающий размещение заготовки сердечника в оболочке, калибровку, совместное горячее прессование, волочение и термообработку. Термообработка включает нагрев до 480°С, выдержку 1-1,5 часа и охлаждение на воздухе.

Недостатком данного способа является низкое качество твэлов, за счет возникновения неустойчивого термодинамического состояния алюминиевого сплава оболочки и алюминиевой матрицы, что приводит к росту зерна и дальнейшему естественному старению и растрескиванию оболочки.

Наиболее близким по технической сущности и достигаемому результату является способ - прототип изготовления трехслойных трубчатых тепловыделяющих элементов по патенту РФ №2223561, МПК 7 G 21 С 21/10, 2004, включающий размещение заготовки сердечника, выполненного из диоксида урана, диспергированного в алюминиевой матрице, в оболочке из алюминиевого сплава, калибровку, совместное горячее прессование, волочение и термообработку при температуре 420-460°С в течение 2-2,5 часов и охлаждение в печи с температурой и скоростью 30°С /час.

Недостатком данного способа является то, что его можно использовать только для изготовления тепловыделяющих элементов с объемным содержанием топлива в сердечнике до 17% об. При более высоком содержании топлива в сердечнике уменьшается доля алюминия в матрице, следовательно, снижаются пластические свойства сердечника, что приводит к разрывам сердечника и оболочки при волочении.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в повышении качества стержневых тепловыделяющих элементов с любым содержанием топлива в сердечнике.

Для получения указанного технического результата в предлагаемом способе изготовления трехслойных трубчатых тепловыделяющих элементов, включающем размещение заготовки топливного сердечника из диоксида урана, диспергированного в алюминиевой матрице, в оболочке из алюминиевого сплава, калибровку, совместное горячее прессование, термообработку и, по крайней мере, одно волочение, согласно формуле изобретения, в качестве термообработки используется закалка, включающая нагрев полученной сборки тепловыделяющего элемента при температуре 350-440°С в течение 5-30 минут и последующее охлаждение на воздухе, причем закалку проводят перед каждым проходом волочения.

Проведение нагрева в указанном интервале температур и в данном временном интервале позволяет достичь пластичности как материала сердечника, так и материала оболочки.

Увеличение времени нагрева больше 30 минут и температуры выше 440°С приводит к росту зерна и увеличению твердости материала оболочки и материала матрицы сердечника. Это, в свою очередь, приводит к снижению качества твэлов.

Структурные напряжения в металле, возникшие в результате предшествующих деформаций, таких как штамповка и волочение, не снимаются, если температура нагрева будет ниже 350°С, а время выдержки менее 5 минут.

Проведение закалки перед каждым проходом волочения необходимо для повышения предела прочности металла оболочки и матрицы по сравнению с прикладываемыми усилиями деформирования.

Предлагаемый способ осуществляется в следующей последовательности.

Заготовку сердечника, выполненного из диоксида урана, диспергированного в алюминиевой матрице, размещают в оболочке из алюминиевого сплава, калибруют и проводят совместное горячее прессование. После этого трехслойную трубу подвергают нагреванию при температуре 350-440°С в течение 5-30 мин, а затем охлаждают на воздухе. После проведения закалки проводят волочение.

Пример 1

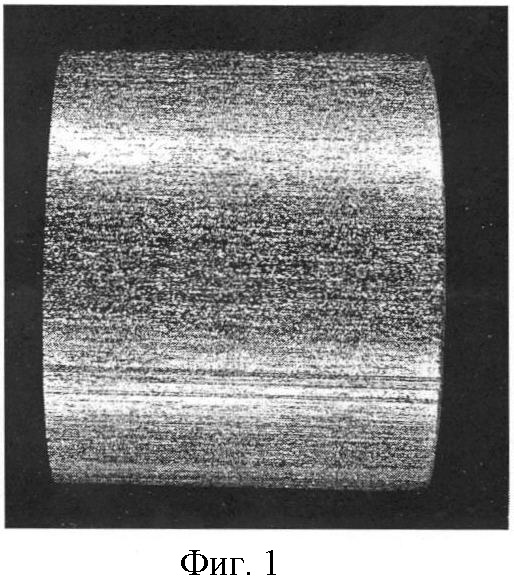

В оболочку из алюминиевого сплава помещают заготовку сердечника из диоксида урана, диспергированного в алюминиевой матрице. Содержание топлива в сердечнике составляет 16% об. Трехслойную сборку, состоящую из алюминиевой оболочки и сердечника, калибруют, затем нагретую трехслойную сборку подвергают совместному горячему прессованию и получают трехслойную трубу. Трехслойную трубу нагревают при температуре 400°С в течение 20 минут и охлаждают на воздухе до комнатной температуры. После охлаждения на воздухе, трехслойную трубу подвергают операции волочения. В зависимости от требуемого профиля трехслойной трубы: круг, шестигранник, квадрат, - количество проходов волочения может быть от одного до пяти. Перед всеми последующими операциями волочения трубу нагревают при температуре 400°С в течение 20 минут, а затем охлаждают на воздухе до комнатной температуры. Готовую трехслойную трубу подвергают приборному радиометрическому и рентгенографическому контролю. Приборный радиометрический и рентгенографический контроль не обнаружил каких-либо трещин, разрывов сердечника и оболочки. Макроструктура оболочки мелкозернистая, что показано на фиг.1.

Пример 2

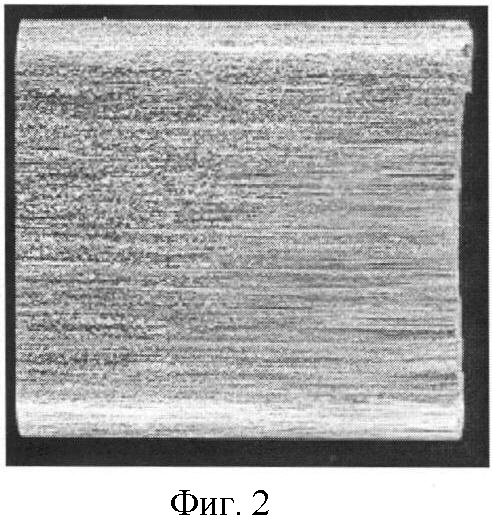

В оболочку из алюминиевого сплава помещают заготовку сердечника из диоксида урана, диспергированного в алюминиевой матрице. Содержание топлива в сердечнике составляет 34% об.

Последовательность операций, температурные и временные режимы такие же, как в первом примере.

Приборный радиометрический и рентгенографический контроль дефектов на сердечнике и оболочке не обнаружил. Макроструктура оболочки мелкозернистая, что показано на фиг.2.

Пример 3

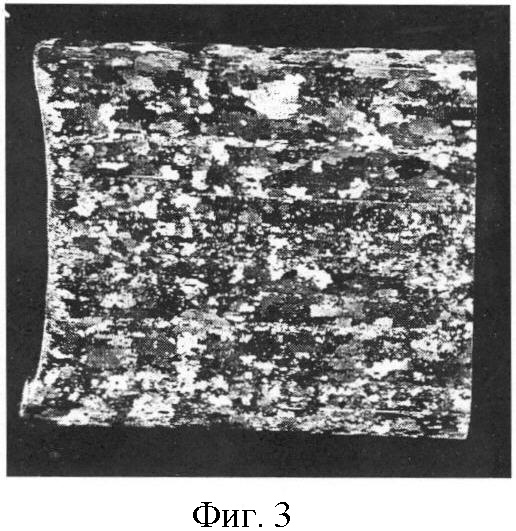

В оболочку из алюминиевого сплава помещают заготовку сердечника из диоксида урана, диспергированного в алюминиевой матрице. Содержание топлива в сердечнике составляет 34% об. Последовательность операций остается прежней, как в первом и втором примерах, а температура нагрева трехслойной трубы составляет 480°С и время выдержки 1 час. Затем трубу охлаждают на воздухе.

После проведения операции волочения приборный радиометрический и рентгенографический контроль показал дефекты на сердечнике и разрывы на оболочке. Размер зерен увеличился при повышении температуры нагрева и увеличении времени выдержки, что связано с собирательной рекристаллизацией, см. фиг.3.

Таким образом, предложен универсальный способ изготовления трехслойных трубчатых тепловыделяющих элементов. Предложены оптимальные температурно-временные режимы термообработки трехслойных труб. При данных режимах исключается эффект естественного старения матрицы в металлокерамическом изделии, что положительно отражается при дальнейших операциях, связанных с пластической деформацией материала оболочки и металлокерамического сердечника. Способ позволяет повысить качество твэлов, исключить растрескивание оболочки и сердечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2524156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2248049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2004 |

|

RU2264668C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ КАНАЛЬНОГО ТИПА | 1998 |

|

RU2151433C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2389089C1 |

| Способ изготовления мишени для наработки изотопа Мо-99 | 2015 |

|

RU2696000C1 |

Изобретение относится к ядерной энергетике и может найти применение при изготовлении трехслойных трубчатых тепловыделяющих элементов (твэл) с сердечником дисперсионного типа. Способ изготовления трехслойных трубчатых тепловыделяющих элементов включает размещение заготовки топливного сердечника из диоксида урана в оболочке из алюминиевого сплава, калибровку, совместное горячее прессование, термообработку и, по крайней мере, одно волочение. Диоксид урана диспергирован в алюминиевой матрице. В качестве тебрмообработки используют закалку. Закалка включает нагрев при температуре 350-440°С в течение 5-30 минут и последующее охлаждение на воздухе. При этом закалку проводят перед каждым проходом волочения. Изобретение позволяет повысить качество твэлов, исключить растрескивание оболочки и сердечника, придать им пластичность. 3 ил.

Способ изготовления трехслойных трубчатых тепловыделяющих элементов, включающий размещение заготовки топливного сердечника из диоксида урана, диспергированного в алюминиевой матрице, в оболочке из алюминиевого сплава, калибровку, совместное горячее прессование, термообработку и, по крайней мере, одно волочение, отличающийся тем, что в качестве термообработки используют закалку, включающую нагрев при температуре 350-440°С в течение 5-30 минут и последующее охлаждение на воздухе, при этом закалку проводят перед каждым проходом волочения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО СЕРДЕЧНИКА ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2181912C2 |

| Регулятор статического тиристорного компенсатора реактивной мощности | 1981 |

|

SU964851A1 |

| DE 19509046 А1, 28.09.1995. | |||

Авторы

Даты

2009-03-27—Публикация

2006-10-27—Подача