ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к ядерной энергетике и может быть использовано при изготовлении стержневых мишеней для наработки изотопа Мо-99 или стержневых тепловыделяющих элементов для ядерных исследовательских реакторов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Выбор конструкции мишени и материалов всех ее комплектующих обусловлен тем обстоятельством, что период полураспада изотопа Мо-99 составляет всего лишь 66,7 ч, что требует обеспечения минимального времени его извлечения из облученной мишени.

Существует стержневая мишень для наработки изотопа Мо-99, имеющая в сечении форму симметричного многогранника с гранями одинаковой ширины или круга и состоящая из оболочки, сердечника и концевых заглушек. Сердечник мишени выполнен из уран-алюминиевого сплава, оболочка, передняя заглушка и задняя заглушка - из алюминиевого сплава с минимальным содержанием легирующих элементов. По всей длине наружной поверхности оболочки имеются продольные ребра охлаждения.

Одной из технологий, используемых для извлечения изотопа Мо-99, является технология «ROMOL» фирмы ITD (Германия), основанная на растворении облученных мишеней целиком в щелочной среде. Указанная технология предъявляет ряд требований к конструкции мишени, заключающихся, в частности, в необходимости использования в качестве материалов оболочки и заглушек сплавов алюминия с минимальным количеством легирующих элементов (в лучшем случае - технического алюминия), а в качестве урансодержащего материала сердечника -интерметаллидов урана UAl3 или UAl4, причем наилучшие результаты получают при использовании интерметаллида UAl4.

В данном случае оболочку и заглушки выполняют из одного алюминиевого сплава, что позволяет отказаться от использования передней заглушки, роль которой выполняет материал оболочки. При этом наличие или отсутствие передней заглушки в мишени обусловлено исключительно удобством и качеством выполнения профиля на внутреннем торце донной части заготовки оболочки под сопрягаемый с ним передний торец заготовки сердечника. В случае сложного профиля его технологически проще выполнить на торце передней заглушки, нежели на внутреннем торце донной части заготовки оболочки.

Использование в качестве материалов оболочки и заглушек легированных сплавов алюминия не допускается, так как при химическом растворении облученных мишеней наличие ряда легирующих элементов (магний, кремний) приводит к образованию труднорастворимых соединений, увеличивающих время выделения изотопа Мо-99 и снижающих выход годного.

В то же время для повышения производительности процесса наработки изотопа Мо-99 стремятся максимально повысить содержание делящейся фазы в сердечнике мишени (вплоть до массовой доли урана 45%) и уменьшить толщину оболочки до минимально возможных значений, увеличивая такой показатель, как отношение масс U-235 и алюминия в мишени.

Необходимость изготовления оболочки и заглушек мишени из сплавов алюминия с минимальным количеством легирующих элементов, а сердечника - с максимально возможной массовой долей урана приводит к тому, что изготовление мишени осуществляется в условиях значительного различия прочностных свойств ее комплектующих.

Мишень получают прессованием сборной заготовки, состоящей из заготовки сердечника, заготовки оболочки, передней (при необходимости) и задней заглушек. При этом диаметральные размеры и площади сечений оболочки и сердечника сборной заготовки определяют из условия равенства вытяжек слоев при прессовании (Ю.Н. Сокурский, Я.М. Стерлин, В.А. Федорченко. Уран и его сплавы. М: Атомиздат, 1971, с. 357).

Для устойчивого совместного прессования необходимо, чтобы модули прессования (константы выдавливания) материалов комплектующих сборных заготовок при заданной температуре прессования отличались друг от друга не более чем на 25% (А.Г. Самойлов, А.И. Каштанов. Дисперсионные твэлы. В двух томах. Том 1. М.: Энергоиздат, 1982, с. 198-199).

Более значительная разница модулей прессования вызывает нарушение одного из главных условий, используемых при разработке технологии изготовления многослойных изделий, в том числе, мишеней и тепловыделяющих элементов, прессованием - условия равенства вытяжек слоев. Это сопровождается различной послойной деформацией слоев с формированием в прессованном изделии более тонкой оболочки и более толстого сердечника относительно расчетных значений.

Длина мишени для наработки изотопа Мо-99 составляет около 200 мм, что позволяет рассматривать мишень указанной конструкции как укороченный стержневой тепловыделяющий элемент. При этом требования к мишени в большей части соответствуют требованиям, предъявляемым к тепловыделяющим элементам.

Известен способ изготовления стержневого твэла, который также может быть использован как способ изготовления мишени для наработки изотопа Мо-99, включающий изготовление заготовки оболочки и задней заглушки, получение слитка уран-алюминиевого сплава, прессование слитка в пруток, резку прутка на заготовки и их механическую обработку с получением заготовок сердечников, сборку заготовки оболочки, заготовки сердечника и задней заглушки, прессование сборной заготовки и окончательную отделку отпрессованной мишени (А.Г. Самойлов, А.И. Каштанов, B.C. Волков. Дисперсионные твэлы: В двух томах. Том 1. М.: Энергоиздат, 1982, с. 151-155, 198-201).

Стремление увеличить содержание урана в сплаве (с целью повышения наработки изотопа Мо-99 для мишеней, либо повышения энерговыделения для твэлов) приводит к тому, что при массовой доле урана более 35% пластическая деформация слитков затруднена вследствие их хрупкого разрушения. Поэтому при получении уран-алюминиевого сплава стараются создать метастабильную структуру Al-UAl3 с целью повышения пластичности сплава за счет увеличения количества свободного алюминия в нем. Однако структура Al-UAl3 неустойчива, поэтому для ее сохранения в сплав вводят модифицированные добавки третьего компонента, в частности кремния.

Вакуумную дегазацию сборной заготовки осуществляют путем длительного (в течение нескольких часов) вакуумирования в специальной вакуумной камере, проводя, в ряде случаев, нагрев заготовки для удаления абсорбированных газов. После завершения процесса дегазации канал для эвакуации воздуха заваривают с использованием отдельного сварочного оборудования. В ряде случаев вакуумную дегазацию проводят в вакуумных камерах сварочной установки с последующей заваркой канала для эвакуации воздуха (Ю.Н. Сокурский, Я.М. Стерлин, В.А. Федорченко. Уран и его сплавы. М: Атомиздат, 1971, с. 420-421).

Диаметральные размеры и площади сечений оболочки и сердечника сборной заготовки определяют из условия равенства вытяжек слоев при прессовании (Ю.Н. Сокурский, Я.М. Стерлин, В.А. Федорченко. Уран и его сплавы. М: Атомиздат, 1971, с. 357).

Причиной, препятствующей получению указанного ниже технического результата при использовании известного способа, является невозможность получения мишени требуемого качества, обеспечивающей стабильный процесс выделения изотопа Мо-99 с соответствующим уровнем выхода годного.

Поскольку при увеличении содержания урана пластичность сплава снижается, при этом для сплавов с массовой долей урана 35% и более относительное удлинение находится примерно на одном уровне, составляя не более 1,5% (А.Г. Самойлов, А.И. Каштанов, B.C. Волков. Дисперсионные твэлы: В двух томах. Том 1. М.: Энергоиздат, 1982, с. 140-141), сомнительным является также влияние создания в сплаве метастабильной структуры Al-UAl3 на повышение его пластичности.

Введение в сплав кремния для стабилизации структуры Al-UAl3 ухудшает эксплуатационные свойства мишени, так как на этапе химического растворения облученных мишеней наличие кремния приводит к образованию труднорастворимых соединений, увеличивающих время выделения изотопа Мо-99 и снижающих выход годного.

Отсутствие ограничения размера зерна кристаллической структуры уран-алюминиевого сплава приводит к тому, что в случае формирования в заготовке сердечника крупнокристаллической структуры получение качественной мишени затруднено. Крупные зерна интерметаллидов, расположенные в поверхностных слоях заготовки сердечника, при прессовании внедряются в оболочку, что приводит к уменьшению ее толщины в данном сечении, иногда до значения, менее минимально допустимого. Особенно это критично для концевых участков в случае проявления концевых дефектов.

Вакуумная дегазация сборной заготовки требует специальной вакуумной камеры и отдельного сварочного оборудования или сварочной установки с вакуумной камерой, которые должны быть оснащены нагревательными устройствами.

В случае прессования сборной заготовки без проведения дегазации находящийся внутри нее воздух приводит к появлению вздутий на поверхности мишени.

Использование в качестве материала оболочки сплавов алюминия с минимальным количеством легирующих элементов либо технического алюминия, а в качестве материала сердечника - дисперсии, состоящей из интерметаллидов урана UAl3, UAl4, распределенных в алюминиевой матрице, с высоким значением массовой доли урана (около 42%), приводит к тому, что модуль прессования материала сердечника превышает модуль прессования материала оболочки более чем на 50%. Это вызывает нарушение условия равенства вытяжек слоев сборной заготовки, что сопровождается формированием в отпрессованной мишени более тонкой оболочки и более толстого сердечника относительно расчетных значений. Указанные отклонения приводят к появлению несоответствующей продукции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической задачей, на решение которой направлен заявленный способ, является получение мишени с требуемыми техническими характеристиками, обеспечивающими стабильный процесс выделения изотопа Мо-99 с соответствующим уровнем выхода годного.

Техническим результатом, достигаемым при использовании заявленного способа, является получение мишени с требуемыми геометрическими размерами, в том числе, толщинами слоев, качественным диффузионным сцеплением оболочки с сердечником и заглушками, мелкозернистой равновесной кристаллической структурой сердечника, а также мелкозернистой кристаллической структурой оболочки и чистой, ровной поверхностью как граней, так и ребер.

Указанный технический результат достигается тем, что в известном способе изготовления мишени для наработки изотопа Мо-99, включающем изготовление заготовки оболочки и задней заглушки, получение слитка уран-алюминиевого сплава, прессование слитка в пруток, резку прутка на заготовки и их механическую обработку с получением заготовок сердечников, сборку заготовки оболочки, заготовки сердечника и задней заглушки, прессование сборной заготовки и окончательную отделку отпрессованной мишени, согласно изобретению, получают слиток уран-алюминиевого сплава с твердой фазой в виде интерметаллида UAl4 либо смеси интерметаллидов UAl3 и UAl4 с размером частиц не более 150 мкм, нагревают слиток перед прессованием до температуры 480-520°С, подвергают полученную заготовку сердечника вакуумному отжигу при температуре от 580 до 620°С в течение не менее 1 часа, калибруют сборную заготовку после сборки посредством проталкивания через блок с тремя матрицами, из которых две крайние имеют одинаковые диаметры, а средняя - диаметр, превышающий диаметр двух других не более чем на величину зазора между сборной заготовкой и контейнером для прессования, в процессе калибровки производят обжатие заготовки оболочки по заготовке сердечника и задней заглушке с деформацией по толщине стенки, исключающей деформацию заготовки сердечника, при этом осуществляют передачу усилия калибровки через торец задней заглушки, нагревают сборную заготовку перед прессованием до температуры 380-420°С, подвергают прессованию сборную заготовку с площадью сердечника, составляющей не более 0,95, преимущественно 0,92-0,95, от расчетного значения, полученного из условия равенства вытяжек слоев при прессовании, при этом нагрев слитка и сборной заготовки перед прессованием осуществляют в соляной печи или электропечи сопротивления.

Указанный технический результат достигается также тем, что при сборке дополнительно используют переднюю заглушку, осуществляя обжатие заготовки оболочки по ней в процессе калибровки сборной заготовки.

Указанный технический результат достигается также тем, что вакуумный отжиг заготовки сердечника осуществляют при величине остаточного давления не более 5⋅10-3 мм рт.ст.

Также указанный технический результат достигается тем, что прессование слитка уран-алюминиевого сплава и сборной заготовки производят со смазкой в матрицу с рабочим углом 90-1300.

Получение слитка уран-алюминиевого сплава с твердой фазой в виде интерметаллида UAl4 способствует получению равновесной структуры, которая сохраняется неизменной в процессе последующего изготовления мишеней, и обеспечивает быстрое растворение облученных мишеней в процессе извлечения изотопа Мо-99.

Использование слитка уран-алюминиевого сплава с твердой фазой в виде смеси интерметаллидов UAl3 и UAl4 в совокупности с проведением вакуумного отжига заготовки сердечника, полученного из слитка, при температуре от 580 до 620°С в течение не менее 1 часа, приводит к структурным и фазовым изменениям, при которых UAl3 переходит в UAl4 с формированием равновесной структуры, что обеспечивает требуемые свойства мишени.

Получение в слитке твердой фазы с размером частиц не более 150 мкм обусловлено необходимостью получения качественной мишени с гарантированной минимальной толщиной оболочки, в том числе, в месте внедрения частиц топлива в оболочку при прессовании сборной заготовки. Кроме того, мелкозернистая структура способствует повышению пластических свойств уран-алюминиевого сплава, что благоприятно сказывается при прессовании как исходных слитков, так и сборных заготовок. В совокупности с другими признаками это позволяет получать прутки из уран-алюминиевого сплава с гладкой, ровной поверхностью, без ее разрывов, а также мишени без разрывов сердечника и оболочек.

Нагрев слитка перед прессованием до температуры 480-520°С в совокупности с его мелкозернистой структурой и проведением прессования со смазкой в матрицу с рабочим углом 90-130° обеспечивает получение прутка с высоким качеством поверхности. Нагрев слитка до температуры менее 480°С и использование матрицы с рабочим углом более 130° приводит к появлению поперечных разрывов на прутке. Нагрев до температуры выше 520°С может вызвать перегрев алюминиевой матрицы слитка, так как в процессе прессования температура на выходе из очага деформации увеличивается на 60-100°С относительно исходной. Прессование со смазкой в матрицу с рабочим углом 90-130° снижает силы трения между слитком и прессинструментом, устраняет образование в углах сопряжения матрицы и контейнера зон упругой деформации, уменьшает неравномерность деформации, способствуя получению прутка из уран-алюминиевого сплава с гладкой, ровной поверхностью.

Нагрев слитка перед прессованием в соляной печи или электропечи сопротивления обеспечивает его равномерный прогрев по всему объему с обеспечением минимального градиента температур по сечению.

Проведение вакуумного отжига заготовки сердечника при температуре от 580 до 620°С в течение не менее 1 часа способствует структурным и фазовым изменениям, при которых UAl3 переходит в UAl4 с формированием равновесной структуры, снятию остаточных напряжений и деформационного упрочнения, полученных в процессе прессования, снижению прочностных свойств заготовки сердечника и повышению ее пластичности. Также отжиг несколько уменьшает сформированную в процессе прессования строчность распределения интерметаллида в заготовке сердечника и выравнивает ее свойства в осевом и радиальном направлениях.

Кроме того, проведение отжига при указанных параметрах, а также величине остаточного давления не более 5⋅10-3 мм рт.ст. способствует глубокой дегазации заготовки сердечника перед сборкой сборной заготовки, с удалением как абсорбированных газов из их внутренних слоев, так и адсорбированных и водородсодержащих пленок, а также продуктов разложения возможных остатков органических веществ (смазки) с их поверхности.

Калибровка сборной заготовки, полученной в результате сборки заготовки сердечника, заготовки оболочки и задней заглушки, посредством ее проталкивания через блок матриц и обжатие заготовки оболочки по заготовке сердечника и задней заглушки с деформацией по толщине стенки, исключающей деформацию заготовки сердечника, обеспечивает достаточно полное удаление воздуха из сборной заготовки за счет выборки технологических зазоров между собираемыми деталями и создание плотного контакта между их сопрягаемыми поверхностями, с сохранением исходных размеров заготовки сердечника для обеспечения расчетных значений размеров слоев отпрессованного изделия.

Использование при калибровке сборной заготовки блока с тремя матрицами, из которых две крайние имеют одинаковые диаметры, а средняя - диаметр, превышающий диаметр двух других не более чем на величину зазора между сборной заготовкой и контейнером для прессования, способствует получению сборной заготовки с минимальным отклонением от прямолинейности, что, в свою очередь, позволяет осуществлять ее установку в инструмент для прессования с минимальным зазором со стенками контейнера. Минимизация величины зазора между сборной заготовкой и стенками контейнера прессинструмента вызвана необходимостью уменьшения величины распрессовки сборной заготовки на начальном этапе прессования с целью уменьшения краевых дефектов на заднем концевом участке отпрессованной мишени, проявляющихся в виде утолщений сердечника.

Передачу усилия калибровки осуществляют через торец задней заглушки, что способствует беспрепятственному перемещению оболочки относительно заготовки сердечника и заглушки в процессе ее деформации и удалению воздуха за счет выборки технологических зазоров между собираемыми деталями при калибровке сборной заготовки.

Нагрев сборной заготовки перед прессованием в диапазоне температур 380-420°С позволяет получать мишень с мелкозернистой кристаллической структурой оболочки и высоким качеством поверхности как граней, так и ребер. Нагрев сборной заготовки до температуры менее 380°С сопровождается неполным прогревом заготовки сердечника, увеличением различий прочностных свойств материала заготовки оболочки и материала заготовки сердечника и, как следствие, увеличением неравномерности послойной деформации при последующем прессовании, с более значительным проявлением краевых дефектов. При значительном снижении температуры (менее 350°С) наблюдаются разрывы ребер мишени. Нагрев сборной заготовки выше 420°С не приводит к получению дополнительных положительных свойств, а лишь увеличивает время нагрева. При значительном превышении температуры нагрева (более 450°С) возможно появление в мишени крупнокристаллической структуры оболочки, что снижает ее качество и эксплуатационные свойства.

Прессование сборной заготовки с площадью сердечника, составляющей не более 0,95, преимущественно 0,92-0,95, от расчетного значения, полученного из условия равенства вытяжек слоев при прессовании, способствует получению мишени с требуемой толщиной оболочки. Указанное верхнее значение, а также преимущественный диапазон значений определены при проведении опытных работ по отработке технологии изготовления мишени. Превышение верхнего значения приводит в ряде случаев к получению мишени с толщиной оболочки менее расчетного значения. Уменьшение площади сердечника относительно указанного верхнего значения сопровождается увеличением толщины оболочки. Однако это ведет к снижению как загрузки U-235 в мишени, так и выхода годного по коммерческому продукту изотопу Мо-99. Поэтому наиболее оптимальным для обеспечения требуемой толщины оболочки и загрузки U-235 в мишени является ограничение нижнего значения площади сердечника величиной 0,92 от расчетного значения, полученного из условия равенства вытяжек слоев при прессовании.

Прессование сборной заготовки со смазкой в матрицу с рабочим углом 90-130° снижает силы трения между заготовкой и прессинструментом и устраняет образование в углах сопряжения матрицы и контейнера зон упругой деформации, что способствует уменьшению неравномерности деформации и получению мишени с приемлемыми концевыми дефектами в виде утолщения сердечника и утонения оболочки. Этому же способствует нагрев сборной заготовки перед прессованием в соляной печи или электропечи сопротивления за счет равномерного прогрева заготовки по всему объему с обеспечением минимального градиента температур по их сечению.

Дополнительное использование передней заглушки при сборке сборной заготовки позволяет при возникновении сложностей с выполнением профиля на внутреннем торце донной части заготовки оболочки под сопрягаемый с ним передний торец заготовки сердечника перенести его выполнение на торец передней заглушки, более простой в конструктивном плане.

Осуществление обжатия заготовки оболочки по передней заглушке в процессе калибровки сборной заготовки способствует вытеснению воздуха при выборке технологических зазоров и обеспечению плотного контакта их поверхностей.

Краткое описание чертежей

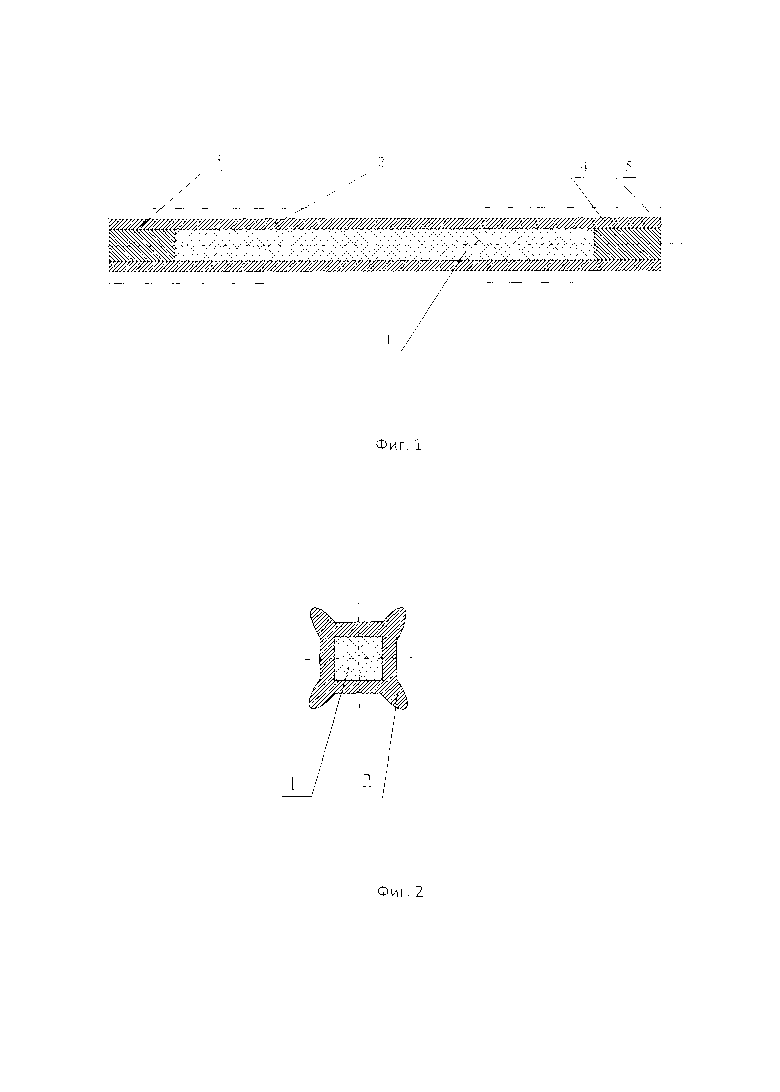

На фиг. 1 представлена мишень квадратной формы, продольное сечение.

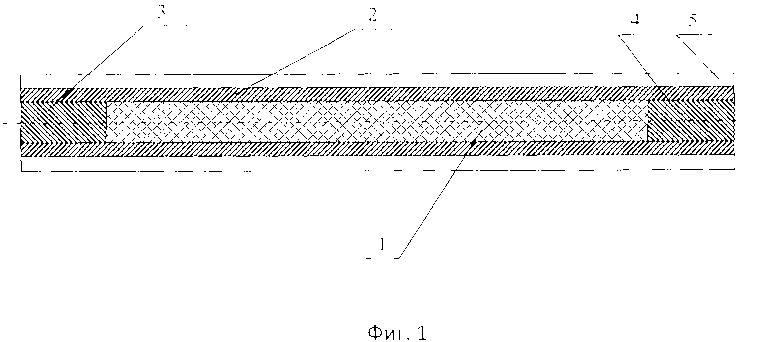

На фиг. 2 представлена мишень квадратной формы, поперечное сечение.

Стержневая мишень (фиг. 1, фиг. 2) для наработки изотопа Мо-99 имеет в сечении форму симметричного многогранника с гранями одинаковой ширины или круга и состоит из сердечника 1, выполненного из уран-алюминиевого сплава, оболочки 2 и концевых заглушек - передней 3 и задней 4 - из алюминиевого сплава с минимальным содержанием легирующих элементов. По всей длине наружной поверхности оболочки имеются продольные ребра охлаждения 5.

Лучший вариант осуществления изобретения

В качестве примера приведен способ изготовления мишени стержневого типа, предназначенной для наработки изотопа Мо-99, имеющей переднюю заглушку.

В индукционной печи с «холодным» тиглем приготовили уран-алюминиевый сплав, который отлили в слиток с получением твердой фазы в виде интерметаллида UAl4, либо смеси интерметаллидов UAl3 и UAl4 с размером частиц не более 150 мкм. Массовая доля урана в сплаве составляла 41-43%.

Исследования микротвердости различных фаз уран-алюминиевого сплава показали, что микротвердость составляет: для интерметаллидов -примерно 150-300 кгс/мм2, для алюминиевой матрицы - примерно 30-60 кгс/мм2.

Слиток нагревали до температуры 500-520°С в печи сопротивления, после чего проводили его прессование со смазкой в матрицу с рабочим углом 120°. Полученный пруток имел ровную, гладкую поверхность. Попытки отпрессовать слиток, нагретый до температуры около 470°С, с использованием матрицы, рабочий угол которой составлял 145°, привели к получению прутка, у которого задняя часть на участке протяженностью примерно 40-50% от общей длины имела поперечные разрывы.

Пруток разрезали на заготовки, из них механической обработкой получали заготовки сердечников 1, которые подвергали химической обработке и вакуумному отжигу при температуре 600-610°С в течение 2 часов при величине остаточного давления менее 5⋅10-3 мм рт.ст.

Заготовку оболочки 2 и переднюю 3 и заднюю 4 заглушки получали известными способами, используя сплав алюминия с минимальным количеством легирующих элементов.

Заготовку оболочки 2, заготовку сердечника 1, переднюю 3 и заднюю 4 заглушки собирали в сборные заготовки, которые подвергали калибровке путем проталкивания через блок из трех матриц, при этом передачу усилия калибровки осуществляли через торец задней заглушки. Среднюю матрицу выполняли с диаметром, на 0,05 мм превышающим диаметр первой и третьей (по ходу калибровки) матриц. Непрямолинейность заготовки при этом не превышала 0,05 мм (щуп толщиной 0,05 мм между поверочной плитой и сборной заготовкой не проходил). При калибровке осуществляли обжатие заготовки оболочки 2 по заготовке сердечника 1 и заглушкам 3, 4 с деформацией по толщине стенки. Степень деформации при этом выбирали таким образом, чтобы обеспечить достаточно полное удаление воздуха из сборной заготовки за счет выборки технологических зазоров между собираемыми деталями и создать плотный контакт между их сопрягаемыми поверхностями, но при этом исключить деформацию заготовки сердечника 1 и сохранить ее исходные размеры для обеспечения получения в мишени расчетных размеров слоев.

Сборную заготовку нагревали до температуры 400-420°С в соляной печи, после чего проводили ее прессование со смазкой в матрицу с рабочим углом 130°. Установка сборной заготовки в контейнер инструмента для прессования проходила без каких-либо проблем. В процессе прессования получали стержень с поперечными размерами готовой мишени, имеющий в сечении форму квадрата с шириной грани 2,6 мм.

После обрезки концевых участков получили мишень длиной около 200 мм.

На этапе отработки технологии было выявлено, что в случае прессования сборных заготовок с площадью заготовки сердечника 1, равной расчетному значению, полученному при использовании условия равенства вытяжек слоев при прессовании, получение мишеней с требуемой толщиной оболочки 2 невозможно. Фактическая толщина оболочки 2 была меньше расчетной. Так, при расчетной толщине 0,25 мм фактическая толщина оболочки 2 в средней части мишени составляла около 0,22-0,23 мм. На концевых участках мишеней, в большей степени со стороны заднего конца, за счет проявления концевых дефектов в виде утолщения сердечника 1 толщина оболочки 2 в ряде случаев была менее минимально допустимого значения, равного 0,1 мм.

Площадь поперечного сечения заготовки сердечника 1 была уменьшена до 0,946 от первоначального расчетного значения, что способствовало увеличению расчетного значения толщины оболочки 2 до 0,278 мм. При этом фактическая толщина оболочки 2 в средней части мишени составила около 0,25 мм. На концевых участках, в местах проявления концевых дефектов, толщина оболочки 2 соответствовала установленным требованиям.

Уменьшение площади поперечного сечения заготовки сердечника 1 до 0,921 от первоначального расчетного значения способствовало увеличению расчетного значения толщины оболочки 2 до 0,292 мм. При этом фактическая толщина оболочки 2 в средней части мишени составила около 0,26 мм. Увеличение толщины оболочки 2 привело к уменьшению толщины сердечника 1 и, соответственно, его объема. Масса U-235 в мишени несколько уменьшилась, однако соответствовала установленным требованиям.

Контроль внешнего вида не выявил вздутий на поверхности мишени.

Приборный рентгенографический контроль не обнаружил каких-либо трещин, разрывов сердечника 1 и/или оболочки 2.

Геометрические размеры мишени соответствовали установленным требованиям.

Диффузионное сцепление оболочки 2 с сердечником 1 и заглушками 3, 4 оказалось требуемого качества.

Металлографические исследования показали, что толщина оболочки 2 по всей длине мишени составляет 0,15-0,30 мм. На концевых участках имеются проявления концевых дефектов с приемлемыми утолщениями сердечника 1, при этом толщина оболочки 2 на указанных участках соответствует нормируемому значению (не менее 0,1 мм).

Макроструктура оболочки 2 мишени мелкозернистая. Мишень имеет чистую, ровную поверхность как по граням, так и по ребрам.

Кристаллическая структура сердечника 1 мишени мелкозернистая, равномерная. Имеющиеся крупные частицы не превышали 120 мкм.

Невыполнение условия по получению требуемых размеров частиц твердой фазы в уран-алюминиевом сплаве (не более 150 мкм) приводит к получению крупнозернистой структуры сердечника 1 и внедрению частиц в оболочку 2 при прессовании сборных заготовок.

Таким образом, предлагаемое изобретение позволяет получать мишени для наработки изотопа Мо-99 с оболочкой из сплавов алюминия с минимальным количеством легирующих элементов, либо технического алюминия и сердечником из уран-алюминиевого сплава, имеющим стабильную равновесную структуру Al-UAU и высокую массовую долю урана (до 45%), прочностные свойства (модули прессования) которых отличаются значительно.

Мишени, полученные с использованием указанного способа, характеризуются высоким качеством и обеспечивают высокие эксплуатационные свойства при наработке изотопа Мо-99.

Промышленная применимость

Настоящее изобретение промышленно применимо и наиболее успешно может быть использовано для получения мишеней для наработки изотопа Мо-99, имеющих требуемые геометрические размеры, в том числе, толщины слоев, качественное диффузионное сцепление оболочки с сердечником и заглушками, мелкозернистую равновесную кристаллическую структуру сердечника и оболочки, а также чистую ровную поверхность как граней, так и ребер. Настоящее изобретение также может быть использовано при изготовлении стержневых тепловыделяющих элементов дисперсионного типа для ядерных исследовательских реакторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИШЕНЬ ДЛЯ НАРАБОТКИ ИЗОТОПА МО-99 | 2012 |

|

RU2511215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО ТОПЛИВА С ВЫСОКОЙ ЗАГРУЗКОЙ НИЗКООБОГАЩЕННОГО УРАНА И СООТВЕТСТВУЮЩЕЕ ЯДЕРНОЕ ТОПЛИВО | 2011 |

|

RU2575869C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ НАРАБОТКИ ИЗОТОПА МО | 2016 |

|

RU2647492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ изготовления сплошных биметаллических изделий с сечением квадратной формы | 2015 |

|

RU2618589C2 |

| МИШЕНЬ ДЛЯ НАРАБОТКИ ИЗОТОПА МО-99 | 2000 |

|

RU2172532C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| Способ изготовления сплошных биметаллических изделий | 2015 |

|

RU2608119C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2389089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

Изобретение относится к ядерной энергетике и может быть использовано при изготовлении стержневых мишеней для наработки изотопа Мо-99. Способ изготовления мишени для наработки изотопа Мо-99 включает изготовление заготовки оболочки и задней заглушки, получение слитка уран-алюминиевого сплава с твердой фазой в виде интерметаллида UAl4 либо смеси интерметаллидов UAl3 и UAl4 с размером частиц не более 150 мкм, прессование слитка в пруток с предварительным нагреванием слитка до температуры 480-520°С, резку на заготовки и обработку прутка, вакуумный отжиг полученных заготовок сердечников при температуре от 580°С до 620°С в течение не менее 1 часа, сборку заготовок, прессование сборной заготовки с площадью сердечника, составляющей не более 0,95 от расчетного значения, полученного из условия равенства вытяжек слоев при прессовании, с ее предварительным нагреванием до температуры 380-420°С и окончательную отделку отпрессованной мишени. Калибровку сборной заготовки после сборки осуществляют посредством проталкивания через блок с тремя матрицами с обжатием заготовки оболочки по заготовке сердечника и задней заглушке с деформацией по толщине стенки, исключающей деформацию заготовки сердечника, осуществляя передачу усилия калибровки через торец задней заглушки. Нагрев слитка и сборной заготовки перед прессованием осуществляют в соляной печи или электропечи сопротивления. Изобретение позволяет изготавливать мишень для наработки Mo-99 с минимальным количеством легирующих элементов. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления мишени для наработки изотопа Мо-99, включающий изготовление заготовки оболочки и задней заглушки, получение слитка уран-алюминиевого сплава, прессование слитка в пруток, резку прутка на заготовки и их механическую обработку с получением заготовок сердечников, сборку заготовки оболочки, заготовки сердечника и задней заглушки, прессование сборной заготовки и окончательную отделку отпрессованной мишени, отличающийся тем, что получают слиток уран-алюминиевого сплава с твердой фазой в виде интерметаллида UAl4 либо смеси интерметаллидов UAl3 и UAl4 с размером частиц не более 150 мкм, нагревают слиток перед прессованием до температуры 480-520°С, полученную заготовку сердечника подвергают вакуумному отжигу при температуре от 580°С до 620°С в течение не менее 1 часа, калибруют сборную заготовку после сборки посредством проталкивания через блок с тремя матрицами, из которых две крайние имеют одинаковые диаметры, а средняя - диаметр, превышающий диаметр двух других не более чем на величину зазора между сборной заготовкой и контейнером для прессования, в процессе калибровки производят обжатие заготовки оболочки по заготовке сердечника и задней заглушке с деформацией по толщине стенки, исключающей деформацию заготовки сердечника, при этом осуществляют передачу усилия калибровки через торец задней заглушки, нагревают сборную заготовку перед прессованием до температуры 380-420°С, подвергают прессованию сборную заготовку с площадью сердечника, составляющей не более 0,95, преимущественно 0,92-0,95, от расчетного значения, полученного из условия равенства вытяжек слоев при прессовании, при этом нагрев слитка и сборной заготовки перед прессованием осуществляют в соляной печи или электропечи сопротивления.

2. Способ по п. 1, отличающийся тем, что при сборке дополнительно используют переднюю заглушку, при этом осуществляют по ней обжатие заготовки оболочки в процессе калибровки сборной заготовки.

3. Способ по п. 1, отличающийся тем, что вакуумный отжиг заготовки сердечника осуществляют при величине остаточного давления не более 5⋅10-3 мм рт. ст.

4. Способ по п. 1, отличающийся тем, что прессование слитка уран-алюминиевого сплава и сборной заготовки производят со смазкой в матрицу с рабочим углом 90-130°.

| МИШЕНЬ ДЛЯ НАРАБОТКИ ИЗОТОПА МО-99 | 2012 |

|

RU2511215C1 |

| А.Г | |||

| Самойлов и др | |||

| Дисперсионные твэлы, М., Энергоиздат, 1982, с.140-141 | |||

| МИШЕНЬ ДЛЯ НАРАБОТКИ ИЗОТОПА Мо | 2010 |

|

RU2476941C2 |

| US 5615238 A1, 25.03.1997. | |||

Авторы

Даты

2019-07-30—Публикация

2015-11-10—Подача