Заявляемая группа изобретений относится к строительным материалам, изготавливаемым из бетонной смеси, а именно к ручному производству облицовочных материалов с декоративной поверхностью, преимущественно декоративных фасадных отделочных плиток.

Способы изготовления декоративных облицовочных материалов известны. Известен, например, способ изготовления облицовочных плит (патент РФ на изобретение №2036088, МПК 6 В28В 11/00, В28В 7/38, 1995 [1]), включающий приготовление сырьевой смеси, обработку формы с гладким днищем восковой смазкой толщиной не более 30 мкм, нанесение на дно формы технической пены на основе древесной омыленной смолы или газообразной суспензии, укладку сырьевой смеси в форму, выдержку, термообработку и распалубку.

Недостатком указанного способа является обработка формы с гладким днищем восковой смазкой, нанесение на дно формы технической пены на основе древесной омыленной смолы или газообразной суспензии. Такое формирование декоративной поверхности вблизи дна формы приводит к необходимости выдержки сырьевой смеси в форме до практически полного отверждения - еще одному недостатку указанного способа. Это значительно снижает оборачиваемость формы. Для обеспечения непрерывного процесса производства следует иметь достаточно большой запас форм, что приводит к большой материалоемкости средств производства, необходимых для осуществления способа. Тыльная сторона плиты в указанном способе формируется на открытой верхней поверхности сырьевой смеси, находящейся в форме. При этом небольшие неоднородности самой смеси, особенно в совокупности с неоднородностью условий термообработки, приводят к искривлению упомянутой поверхности. Это приводит к тому, что изготовленная таким образом плита небольшой толщины при укладке на ровную поверхность ломается, то есть становится не пригодной для отделки и требует замены.

Другим недостатком указанного способа и применяемой в нем формы является то, что на каждую плиту требуется отдельная форма. Это приводит к повышенной материалоемкости средств производства, используемых при осуществлении способа, и низкой производительности способа, особенно при изготовлении плиток относительно малого размера.

Известен также способ получения декоративной лицевой поверхности бетонных изделий (патент РФ №2243890 на изобретение, МПК 7 В28В 11/00, 2005 [2]), включающий раскладку рельефообразователя в форме, покрытие его влагопроницаемой тканью, укладку конструктивного бетона. В качестве рельефообразователя используют пористый гидрофильный материал с нанесенными на его поверхность последовательно слоем порошкового газообразователя и слоем порошкового пигмента.

Указанный способ является более простым по сравнению с предыдущим аналогом за счет исключения операции смазки формы. Однако ему присущи все другие недостатки и их следствия, указанные для предыдущего аналога.

Известен также способ изготовления стеновых изделий из легких бетонов с лицевым фактурным слоем и форма, используемая в способе (патент РФ №2288838 на изобретение, МПК В28В 1/087 (2006.01), Е04С 1/40 (2006.01), 2006 [3]). Способ включает:

- приготовление формовочной массы из цементно-песчаной смеси с добавлением железооксидных пигментов разных цветов;

- укладку ее в форму в виде разборной или съемной опалубки с установленным в ней сменным технологическим поддоном и предварительно внесенным и уплотненным придавливанием нижним слоем из легкобетонной смеси, включающей натуральные или искусственные пористые наполнители;

- установку верхнего пуансона с матрицей, размер и форма которых идентичны опалубке и установленному в ней сменному технологическому поддону;

- формование, включающее одновременное сдавливание и вибропрессование слоев, находящихся в форме.

При этом на пуансоне устанавливают матрицу с оттиском фактуры, который соответствует желаемому рисунку или рельефу лицевого фактурного слоя изделия.

Недостатком указанного способа и формы является разборность или съемность опалубки, а также наличие сменного технологического поддона. Это усложняет конструкцию формы, снижает срок ее полезного использования, приводит к наличию в способе дополнительных операций по разборке или съему опалубки. При применении указанных способа и формы для производства отделочной плитки, где требуется достаточно точно выдерживать линейные размеры, это также приводит к необходимости контроля геометрии формы после каждой операции сборки-разборки. А это снижает технологичность указанного способа.

Другим недостатком указанного способа и применяемой в нем формы является то, что на каждое изделие требуется отдельная форма. Это приводит к повышенной материалоемкости средств производства, используемых при осуществлении способа, и низкой производительности способа, особенно при изготовлении изделий относительно малого размера.

Еще одним недостатком указанного способа является одновременность операций сдавливания и вибропрессования слоев при формовании. Это приводит к тому, что фактура может быть сформирована на лицевой поверхности изделия только с помощью матрицы-трафарета, устанавливаемой на пуансоне. Это существенно ограничивает универсальность указанного способа в отношении вариантов формирования фактуры на лицевой стороне изделия.

Известно также устройство для декоративной отделки поверхностей (авторское свидетельство СССР №507446 на изобретение, МПК 2 В28В 11/00, 1976 [4]), включающее самоходный портал, валок для уплотнения бетона, валок для наката рельефа и приспособление для нанесения цветных растворов, выполненное в виде пустотелых цилиндрических валков с отверстиями на рабочей поверхности, повторяющими рисунок валка для наката рельефа, и форсунками для подачи цветных растворов. Способ использования упомянутого устройства включает формование бетонной или железобетонной панели, установку валков ребордами на борта формы, перемещение синхронно вращающихся валков вдоль формы. При этом валок для наката рельефа выдавливает профиль на поверхности панели; форсунки, установленные в пустотелых валках, через отверстия наносят цветные растворы; а последний валок для уплотнения бетона окончательно заглаживает фактурную поверхность.

Недостатком указанного устройства является сложность конструкции, не позволяющая использовать все ее преимущества в условиях производства малого бизнеса.

Другим недостатком указанного способа и применяемой в нем формы является то, что на каждое изделие требуется отдельная форма. Это приводит к повышенной материалоемкости средств производства, используемых при осуществлении способа, и низкой производительности способа, особенно при изготовлении изделий относительно малого размера, например облицовочных плиток.

Указанные устройство для декоративной отделки поверхностей и способ его применения являются по совокупности существенных признаков наиболее близкими техническими решениями того же назначения к заявляемой группе изобретений. Поэтому они приняты в качестве прототипа соответственно заявляемых формы для изготовления декоративного облицовочного материала и способа изготовления декоративного облицовочного материала.

Технической задачей, на решение которой направлена заявляемая группа изобретений, является разработка технологического обеспечения простого способа ручного изготовления декоративного облицовочного материала, преимущественно декоративных фасадных отделочных плиток.

Техническим результатом, обеспечиваемым заявляемым способом изготовления декоративного облицовочного материала, является обеспечение возможности ручного изготовления декоративного облицовочного материала, повышение производительности (изготовление в одной форме одновременно до нескольких десятков изделий), повышение оборачиваемости форм.

Техническим результатом, обеспечиваемым заявляемой формой для изготовления декоративного облицовочного материала, является обеспечение возможности применения при ручном изготовлении декоративного облицовочного материала.

Сущность способа изготовления декоративного облицовочного материала состоит в том, что способ включает формование бетонной смеси и рельефообразование на ее открытой поверхности, а формование включает размещение бетонной смеси в форме и ее виброуплотнение. При этом используют форму с одинаковыми прямоугольными секциями, борта которых выполнены одинаковой высоты и по крайней мере один борт каждой секции вдоль всей своей длины снабжен надставкой, верхняя грань которой размещена выше верхней грани бортов. При этом форма содержит не менее двух надставок и все они размещены параллельно друг другу. При этом при виброуплотнении надставки сдерживают потерю воды бетонной смесью и препятствуют ее вытеканию из секций. После виброуплотнения производят предварительное выравнивание и удаление излишков бетонной смеси в форме так, чтобы заполненность формы бетонной смесью была на уровне высоты бортов, после чего выполняют упомянутое рельефообразование, а затем - резку отформованной бетонной смеси на изделия. Затем подсушивают изделия в форме около суток, устанавливая несколько форм одна на другую. При этом надставки обеспечивают приток воздуха к изделиям за счет дистанцирования форм друг от друга по высоте. Подсушенные изделия извлекают из формы и досушивают преимущественно в обычных условиях окружающей среды.

Перед размещением бетонной смеси в форме в смесь могут вводить краситель, добавлять мраморную крошку. Виброуплотнение преимущественно выполняют с помощью вибростола, на котором форму предварительно закрепляют.

Целесообразно для предварительного выравнивания и удаления излишков бетонной смеси использовать стягивающий инструмент с жестким ровным рабочим ребром. Ширина стягивающего инструмента равна ширине одной или нескольких смежных секций, увеличенной на ширину их бортов, и не превышает наименьшее расстояние между двумя надставками. При этом стягивающий инструмент устанавливают рабочим ребром на верхние грани бортов перпендикулярно надставкам и перемещают его вдоль бортов, постоянно прижимая его рабочее ребро к их верхней грани. Ширина стягивающего инструмента преимущественно равна ширине одной секции, увеличенной на ширину двух ее бортов. Стягивающий инструмент по преимущественному выполнению представляет собой жесткую металлическую пластину, нижнюю рабочую поверхность которой удерживают при движении под острым углом к направлению движения. Металлическую пластину желательно выполнять изогнутой в форме уголка.

Рельефообразование допустимо выполнять с помощью следующих материальных средств:

- с помощью тканевого материала и гладкого валка. При этом укладывают ткань на поверхность бетонной смеси с образованием складок и прокатывают ее валком, после чего ткань удаляют;

- с помощью промышленно выпускаемых фактурных валиков различного рельефа;

- с помощью валика из эластичного пенополиуретана (поролона) с крупными ячейками;

- с помощью матрицы-трафарета, размер которой соответствует размеру поверхности бетонной смеси в одной секции. При этом матрицу-трафарет кратковременно накладывают на поверхность бетонной смеси в каждой секции;

- с помощью жесткой кисти. При этом вертикальными или слегка наклонными движениями деформируют кистью открытую поверхность бетонной смеси.

Резку отформованной бетонной смеси на изделия желательно выполнять с помощью ножа, который вертикально вставляют поочередно в каждую секцию формы с бетонной смесью. При этом нож, по меньшей мере на высоту слоя бетонной смеси, выполнен в форме открытого снизу прямоугольного параллелепипеда, разделенного перегородками на деления, которые, по меньшей мере на высоту слоя бетонной смеси, выполнены в форме прямых призм, нижние основания которых лежат в плоскости нижней грани ножа, причем торцы всех перегородок снизу лежат в одной плоскости, а внешние форма и размеры ножа в нижней части соответствуют внутренним размерам каждой секции формы. При этом для выполнения резки вставляют нож в секцию формы вертикально до упора, после чего также вертикально выводят его из секции. Указанные действия повторяют для всех секций формы. Нижние основания делений ножа могут быть выполнены в форме прямоугольников или искривленных прямоугольников. В последнем случае перегородки ножа имеют изогнутый профиль, а к внутренним стенкам ножа жестко присоединены изогнутые пластины.

При установке нескольких форм одна на другую для подсушивания надставки каждой вышестоящей формы допустимо устанавливать перпендикулярно надставкам нижестоящей формы.

После извлечения изделий из форм их предпочтительно укладывают в кассеты, которые устанавливают в штабель. Кассеты возможно выполнять из двух деревянных реек с бортами, высота которых больше ширины изделий. Кассеты преимущественно выполняют такой емкости, чтобы обеспечить удобство подсчета количества изделий.

Сущность формы для изготовления декоративного облицовочного материала заключается в том, что борта имеют одинаковую высоту, выполнены из металлических прутов квадратного сечения со стороной 10 мм и жестко закреплены на нижней пластине. Нижняя пластина выполнена размерами 625×500×1 мм из листа металлопроката. При этом борта и нижняя пластина образуют две одинаковые прямоугольные секции формы. При этом вдоль всей длины двух бортов, расположенных по бокам формы, параллельно друг другу размещены две надставки. Каждая надставка выполнена из металлической полосы толщиной 1 мм и шириной 20 мм. Верхние грани надставок размещены на одинаковой высоте над нижней пластиной и выше верхних граней бортов.

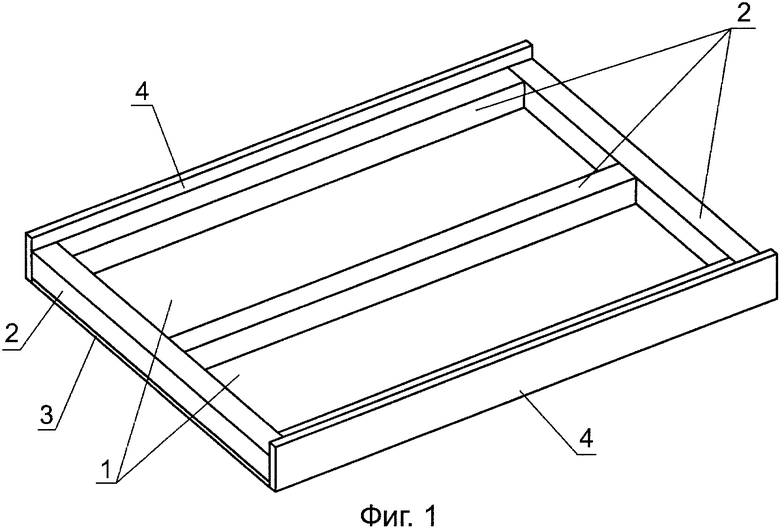

Сущность изобретений поясняется следующими графическими материалами. На фигуре 1 показана заявляемая форма для изготовления декоративного облицовочного материала, на фиг.2, 3 - схемы предварительного выравнивания и удаления излишков, на фиг.4 - схема разрезания отформованной бетонной смеси на изделия (с вырывом части ножа), на фиг.5, 6 - ножи по примерам 8 и 9 способа соответственно, вид снизу, фиг.7 - схема примера размещения форм при сушке, на фиг.8 - кассета для досушивания изделий.

Заявляемый способ изготовления декоративного облицовочного материала заключается в следующем.

Изготавливают бетонную смесь, при необходимости вводят в нее краситель. Закладывают бетонную смесь в N одинаковых прямоугольных секций (1) формы (фиг.1). Борта (2) секций (1) выполнены одинаковой высоты и закреплены на нижней пластине (3). По крайней мере один борт (2) каждой секции (1) вдоль всей своей длины снабжен надставкой (4). При этом верхняя грань всех надставок (4) размещена на одинаковой высоте над нижней пластиной (3) и выше верхней грани бортов (2). Форма содержит не менее двух надставок (4) и все они размещены параллельно друг другу. Размер формы выбирается преимущественно таким, чтобы обеспечить удобство перемещения формы вручную одним рабочим.

После размещения бетонной смеси в форме производят ее виброуплотнение с помощью вибростола, на котором форму предварительно закрепляют. При этом надставки (4) сдерживают потерю воды бетонной смесью и ее вытекание из секций (1). После виброуплотнения производят предварительное выравнивание и удаление излишков бетонной смеси в форме так, чтобы заполненность формы бетонной смесью была на уровне высоты бортов (2) (фиг.2). Для этого используют стягивающий инструмент (5) с жестким ровным рабочим ребром. Ширина стягивающего инструмента (5) равна ширине одной или нескольких смежных секций (1), увеличенной на ширину их бортов (2), и преимущественно равна ширине одной секции (1), увеличенной на ширину двух ее бортов (2). Ширина стягивающего инструмента (5) не превышает наименьшее расстояние между двумя надставками (4). Стягивающий инструмент (5) устанавливают рабочим ребром на верхние грани бортов (2) перпендикулярно надставкам (4). Затем перемещают стягивающий инструмент (5) вдоль бортов (2), постоянно прижимая его рабочее ребро к их верхней грани. Стягивающий инструмент (5) в простейшем случае может быть выполнен в виде жесткой металлической пластины (фиг.2), нижнюю рабочую поверхность которой удерживают при движении под острым углом к направлению движения. Для удобства ручного стягивания излишков стягивающую пластину предпочтительно выполняют изогнутой в форме уголка (фиг.3).

После указанной подготовки выполняют рельефообразование на открытой поверхности бетонной смеси.

Затем производят резку отформованной бетонной смеси на изделия (фиг.4). Для этого используют нож (6), который вертикально вставляют поочередно в каждую секцию (1) формы с бетонной смесью. Упомянутый нож (6), по меньшей мере на высоту слоя бетонной смеси, выполнен в форме открытого снизу прямоугольного параллелепипеда, разделенного перегородками (7) на деления (8) (фиг.5). Деления (8), по меньшей мере на высоту слоя бетонной смеси, выполнены в форме прямых призм, нижние основания которых лежат в плоскости нижней грани ножа (6). Форма нижнего основания указанных призм выбирается в зависимости от формы, которую следует придать конечному изделию - облицовочному материалу. Торцы всех перегородок (7) снизу лежат в одной плоскости. Внешние форма и размеры ножа (6) в нижней части соответствуют внутренним размерам каждой секции (1) формы (размерам отформованной бетонной смеси в секции (1) формы). Внешние размеры ножа (6) меньше внутренних размеров секции (1) формы настолько, чтобы обеспечить его свободное вхождение в секцию (1). Для резки нож (6) вставляют в секцию (1) формы вертикально до упора, после чего также вертикально выводят его из секции (1). Указанные действия выполняют для всех N секций (1) формы.

После резки подсушивают изделия (9) в формах около суток, для чего формы устанавливают одна на другую. При этом надставки (4) каждой вышестоящей формы могут устанавливать перпендикулярно надставкам (4) нижестоящей формы (фиг.7). Надставки (4) при сушке обеспечивают приток воздуха к изделиям (9) за счет дистанцирования форм друг от друга по высоте. В остальном сушку производят по обычной технологии сушки бетонов (Миронов С.А., Малинина Л.А. Ускорение твердения бетона, 2 изд., М., 1964 [5]).

Подсушенные изделия (9) извлекают из форм, например, с помощью металлического шпателя, укладывают в кассеты, которые устанавливают в штабель, и досушивают преимущественно в обычных условиях окружающей среды. При этом кассеты выполняют из двух деревянных реек (10) с бортами (11), высота которых больше ширины изделий (9) (фиг.8). Кассеты преимущественно выполняют такой емкости, чтобы обеспечить удобство подсчета количества изделий (9), например 20 изделий или 1 кв. м изделий.

Примеры конкретной реализации способа изготовления декоративного облицовочного материала.

Пример 1

Для получения особо прочного изделия при изготовлении бетонной смеси в нее добавляют мраморную крошку.

Пример 2

При осуществлении способа используют металлическую форму длиной 625 мм, шириной 500 мм, высотой бортов 10 мм. Нижнюю пластину (3) изготавливают из металлического листа толщиной 1 мм. Форма содержит две секции (N=2). Вес формы составляет 4,5 кг.

Пример 3

Рельефообразование выполняют с помощью тканевого материала и гладкого валка. При этом укладывают ткань на поверхность бетонной смеси и прокатывают ее валком. Ткань укладывают преимущественно так, чтобы при прокатывании по ней валка образовывались складки. Используют валок с шириной, примерно равной расстоянию между надставками (4) формы и меньшей этого расстояния настолько, чтобы валок свободно входил между надставками (4). Прокатывание выполняют так, чтобы валок опирался на борта (2) формы. После прокатывания ткань удаляют.

После указанных в этом примере действий поверхность бетонной смеси приобретает рельеф текстуры и складок ткани. Дополнительно ткань собирает в себя излишки воды с поверхности бетонной смеси, способствуя отверждению смеси и более быстрому формообразованию и закреплению рельефа на указанной поверхности.

Пример 4

Рельефообразование выполняют с помощью промышленно выпускаемых фактурных валиков различного рельефа. При этом валики обычным способом их применения прокатывают по поверхности бетонной смеси в различных направлениях в зависимости от желаемого художественного результата.

Пример 5

Рельефообразование выполняют с помощью валика из эластичного пенополиуретана (поролона) с крупными ячейками. Используют валик аналогично примеру 4, прокатывая его по поверхности бетонной смеси.

Пример 6

Для рельефообразования используют матрицу-трафарет, размер которой соответствует размеру поверхности бетонной смеси в одной секции (1). Указанную матрицу-трафарет кратковременно накладывают на поверхность бетонной смеси в каждой секции (1).

Пример 7

Рельефообразование выполняют с помощью жесткой кисти. При этом вертикальными или слегка наклонными движениями деформируют кистью открытую поверхность бетонной смеси.

Пример 8

Для изготовления прямоугольных изделий используют нож (6) с нижними основаниями делений (8), выполненными в форме прямоугольников (фиг.5).

Пример 9

С целью придания краям изделия неровностей, имитирующих "старый" камень, используют нож (6) с нижними основаниями делений (8), выполненными в форме искривленных прямоугольников (фиг.6). Перегородки (7) такого ножа (6) имеют изогнутый профиль, а к внутренним стенкам ножа (6) жестко присоединены изогнутые пластины (12).

В заявляемом способе изготовления декоративного облицовочного материала заявляемый технический результат: "обеспечение возможности ручного изготовления декоративного облицовочного материала" достигается за счет того, что способ включает формование бетонной смеси, предварительное выравнивание и удаление ее излишков в форме, рельефообразование на открытой поверхности бетонной смеси, резку отформованной бетонной смеси на изделия, подсушивание изделий в форме около суток, извлечение подсушенных изделий из формы и их последующее досушивание. При этом формование включает размещение бетонной смеси в форме и ее виброуплотнение. При этом используют форму с одинаковыми прямоугольными секциями, борта которых выполнены одинаковой высоты и по крайней мере один борт каждой секции вдоль всей своей длины снабжен надставкой, верхняя грань которой размещена выше верхней грани бортов. При этом форма содержит не менее двух надставок и все они размещены параллельно друг другу. При этом при виброуплотнении надставки сдерживают потерю воды бетонной смесью и препятствуют ее вытеканию из секций. Предварительное выравнивание и удаление излишков бетонной смеси в форме выполняют так, чтобы заполненность формы бетонной смесью была на уровне высоты бортов. При подсушивании устанавливают несколько форм одна на другую, а досушивание выполняют преимущественно в обычных условиях окружающей среды. При этом надставки во время подсушивания обеспечивают приток воздуха к изделиям за счет дистанцирования форм друг от друга по высоте. Отсутствие сложного технологического оборудования, простота операций способа и применяемых форм обуславливает возможность того, что заявляемый способ может быть осуществлен в условиях малого производства строительных материалов и найдет широкое применение в области изготовления декоративных облицовочных изделий.

Технический результат "повышение производительности (изготовление в одной форме одновременно до нескольких десятков изделий)" достигается за счет того, что способ включает формование бетонной смеси, резку отформованной бетонной смеси на изделия, подсушивание изделий в форме около суток, извлечение подсушенных изделий из формы и их последующее досушивание. При этом используют форму с одинаковыми прямоугольными секциями, борта которых выполнены одинаковой высоты. Возможность изготовления в одной форме нескольких изделий обуславливает снижение материалоемкости форм и количества технологических циклов в расчете на одно изделие, что приводит к снижению энергоемкости осуществления способа и снижению частоты технологических циклов. Это и приводит к повышению производительности.

Технический результат "повышение оборачиваемости форм" достигается за счет того, что способ включает формование бетонной смеси, подсушивание изделий в форме около суток, извлечение подсушенных изделий из формы и их последующее досушивание, преимущественно в обычных условиях окружающей среды. Указанный технический результат достигается благодаря тому, что форма освобождается от изделий сразу после того, как они приобретут достаточную прочность, но до того, как они будут полностью высушены. При этом досушивание изделий производится уже вне форм.

Заявляемая форма для изготовления декоративного облицовочного материала содержит (фиг.1) нижнюю металлическую пластину (3) размерами 625×500×1 мм с закрепленными на ней бортами (2) одинаковой высоты. Размер формы выбирается таким, чтобы обеспечить удобство перемещения формы вручную одним рабочим. Борта (2) выполнены из металлических прутов квадратного сечения со стороной 10 мм. Указанные пруты жестко соединены с нижней пластиной (3) резьбовым соединением. Борта (2) и нижняя пластина (3) образуют две одинаковые прямоугольные секции (1) формы. Вдоль всей длины двух бортов (2), расположенных по бокам формы, параллельно друг другу размещены две надставки (4). Надставки (4) выполнены из металлических полос толщиной 1 мм и шириной 20 мм и размещены по бокам формы. При этом верхняя грань всех надставок (4) размещена на одинаковой высоте над нижней пластиной (3) и выше верхней грани бортов (2).

Заявляемая форма для изготовления декоративного облицовочного материала реализована из промышленно выпускаемых материалов, может быть собрана в любой мастерской, в том числе и в домашних условиях, и найдет широкое применение в производстве строительных материалов.

Источники информации

1. Патент РФ на изобретение №2036088, МПК 6 В28В11/00, В28В 7/38, 1995.

2. Патент РФ №2243890 на изобретение, МПК 7 В28В 11/00, 2005.

3. Патент РФ №2288838 на изобретение, МПК В28В 1/087 (2006.01), Е04С 1/40 (2006.01), 2006.

4. Авторское свидетельство СССР №507446 на изобретение, МПК 2 В28В 11/00, 1976.

5. Миронов С.А., Малинина Л.А. Ускорение твердения бетона, 2 изд., М., 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления объемного трехслойного железобетонного изделия | 2024 |

|

RU2834748C1 |

| МНОГОСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2582246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2414359C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ УКРУПНЕННЫХ СТЕНОВЫХ ЭЛЕМЕНТОВ И СТЕНОВОЕ ТЕПЛОСБЕРЕГАЮЩЕЕ ОГРАЖДЕНИЕ ЗДАНИЙ, ПОЛУЧЕННОЕ НА ДАННОЙ ЛИНИИ | 2008 |

|

RU2398677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| Способ футеровки прибыльных надставок изложниц | 1983 |

|

SU1144762A1 |

| Станок для изготовления плитки (варианты) | 2022 |

|

RU2794694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ С ОТДЕЛКОЙ ПРИРОДНЫМ КАМНЕМ ИЛИ ДЕРЕВЯННЫМИ ПАНЕЛЯМИ | 2004 |

|

RU2325491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ИЗДЕЛИЙ И ФОРМА ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2190522C1 |

Изобретение относится к области изготовления строительных изделий. Способ изготовления декоративного облицовочного материала включает формование бетонной смеси и рельефообразование на ее открытой поверхности. Причем формование включает размещение бетонной смеси в форме и ее виброуплотнение. При этом при виброуплотнении сдерживают потерю воды бетонной смесью и препятствуют ее вытеканию из секций. Затем производят предварительное выравнивание и удаление излишков бетонной смеси в форме так, чтобы заполненность формы бетонной смесью была на уровне высоты бортов, после чего выполняют упомянутое рельефообразование, а затем - резку отформованной бетонной смеси на изделия. Далее подсушивают изделия в форме около суток, устанавливая несколько форм одна на другую. Форма для изготовления декоративного облицовочного материала содержит борта, которые имеют одинаковую высоту. При этом они выполнены из металлических прутов квадратного сечения со стороной 10 мм и жестко закреплены на нижней пластине, выполненной размером 625×500×1 мм из листа металлопроката. При этом борта и нижняя пластина образуют две одинаковые прямоугольные секции формы. Вдоль всей длины двух бортов, расположенных по бокам формы, параллельно друг другу размещены две надставки, каждая из которых выполнена из металлической полосы толщиной 1 мм и шириной 20 мм. Технический результат заключается в простоте способа и повышении производительности устройства. 2 н. и 17 з.п. ф-лы, 8 ил.

1. Способ изготовления декоративного облицовочного материала, включающий формование бетонной смеси и рельефообразование на ее открытой поверхности, причем формование включает размещение бетонной смеси в форме и ее виброуплотнение, отличающийся тем, что используют форму с одинаковыми прямоугольными секциями, борта которых выполнены одинаковой высоты, при этом по крайней мере один борт каждой секции вдоль всей своей длины снабжен надставкой, верхняя грань которой размещена выше верхней грани бортов, причем форма содержит не менее двух надставок, и все они размещены параллельно друг другу, при этом при виброуплотнении надставки сдерживают потерю воды бетонной смесью и препятствуют ее вытеканию из секций, при этом после виброуплотнения производят предварительное выравнивание и удаление излишков бетонной смеси в форме так, чтобы заполненность формы бетонной смесью была на уровне высоты бортов, после чего выполняют упомянутое рельефообразование, а затем - резку отформованной бетонной смеси на изделия, после чего подсушивают изделия в форме около суток, устанавливая несколько форм одна на другую, при этом надставки обеспечивают приток воздуха к изделиям за счет дистанцирования форм друг от друга по высоте, после чего подсушенные изделия извлекают из формы и досушивают, преимущественно, в обычных условиях окружающей среды.

2. Способ по п.1, отличающийся тем, что перед размещением бетонной смеси в форме в смесь вводят краситель.

3. Способ по п.1, отличающийся тем, что перед размещением бетонной смеси в форме в смесь добавляют мраморную крошку.

4. Способ по п.1, отличающийся тем, что виброуплотнение выполняют с помощью вибростола, на котором форму предварительно закрепляют.

5. Способ по п.1, отличающийся тем, что для предварительного выравнивания и удаления излишков бетонной смеси используют стягивающий инструмент с жестким ровным рабочим ребром, причем ширина стягивающего инструмента равна ширине одной или нескольких смежных секций, увеличенной на ширину их бортов, и не превышает наименьшее расстояние между двумя надставками, при этом стягивающий инструмент устанавливают рабочим ребром на верхние грани бортов перпендикулярно надставкам и перемещают его вдоль бортов, постоянно прижимая его рабочее ребро к их верхней грани.

6. Способ по п.5, отличающийся тем, что ширина стягивающего инструмента равна ширине одной секции, увеличенной на ширину двух ее бортов, причем стягивающий инструмент выполнен в виде жесткой металлической пластины, нижнюю рабочую поверхность которой удерживают при движении под острым углом к направлению движения.

7. Способ по п.6, отличающийся тем, что металлическая пластина выполнена изогнутой в форме уголка.

8. Способ по п.1, отличающийся тем, что рельефообразование выполняют с помощью тканевого материала и гладкого валка, при этом укладывают ткань на поверхность бетонной смеси с образованием складок и прокатывают ее валком.

9. Способ по п.1, отличающийся тем, что рельефообразование выполняют с помощью промышленно выпускаемых фактурных валиков различного рельефа.

10. Способ по п.1, отличающийся тем, что рельефообразование выполняют с помощью валика из эластичного пенополиуретана - поролона с крупными ячейками.

11. Способ по п.1, отличающийся тем, что рельефообразование выполняют с помощью матрицы-трафарета, размер которой соответствует размеру поверхности бетонной смеси в одной секции, при этом матрицу-трафарет кратковременно накладывают на поверхность бетонной смеси в каждой секции.

12. Способ по п.1, отличающийся тем, что рельефообразование выполняют с помощью жесткой кисти, при этом вертикальными или слегка наклонными движениями деформируют кистью открытую поверхность бетонной смеси.

13. Способ по п.1, отличающийся тем, что резку отформованной бетонной смеси на изделия выполняют с помощью ножа, который вертикально вставляют поочередно в каждую секцию формы с бетонной смесью, при этом нож, по меньшей мере, на высоту слоя бетонной смеси выполнен в форме открытого снизу прямоугольного параллелепипеда, разделенного перегородками на деления, которые, по меньшей мере, на высоту слоя бетонной смеси выполнены в форме прямых призм, нижние основания которых лежат в плоскости нижней грани ножа, причем торцы всех перегородок снизу лежат в одной плоскости, а внешние форма и размеры ножа в нижней части соответствуют внутренним размерам каждой секции формы, при этом для выполнения резки вставляют нож в секцию формы вертикально до упора, после чего также вертикально выводят его из секции, причем указанные действия повторяют для всех секций формы.

14. Способ по п.13, отличающийся тем, что нижние основания делений ножа выполнены в форме прямоугольников.

15. Способ по п.13, отличающийся тем, что перегородки ножа имеют изогнутый профиль, а к внутренним стенкам ножа жестко присоединены изогнутые пластины, при этом нижние основания делений ножа выполнены в форме искривленных прямоугольников.

16. Способ по п.1, отличающийся тем, что при установке нескольких форм одна на другую для подсушивания надставки каждой вышестоящей формы устанавливают перпендикулярно надставкам нижестоящей формы.

17. Способ по п.1, отличающийся тем, что после извлечения изделий из форм их укладывают в кассеты, которые устанавливают в штабель.

18. Способ по п.17, отличающийся тем, что кассеты выполняют из двух деревянных реек с бортами, высота которых больше ширины изделий, причем кассеты выполняют такой емкости, чтобы обеспечить удобство подсчета количества изделий.

19. Форма для изготовления декоративного облицовочного материала, содержащая борта, отличающаяся тем, что борта имеют одинаковую высоту, выполнены из металлических прутов квадратного сечения со стороной 10 мм и жестко закреплены на нижней пластине, выполненной размером 625×500×1 мм из листа металлопроката, при этом борта и нижняя пластина образуют две одинаковые прямоугольные секции формы, при этом вдоль всей длины двух бортов, расположенных по бокам формы, параллельно друг другу размещены две надставки, каждая из которых выполнена из металлической полосы толщиной 1 мм и шириной 20 мм, причем верхние грани надставок размещены на одинаковой высоте над нижней пластиной и выше верхних граней бортов.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОГОННОЙ НЕПРЯМОЛИНЕЙНОСТИ ТРУБНОЙ ЗАГОТОВКИ | 1999 |

|

RU2173444C2 |

| US 5743510 А, 28.04.1998 | |||

| Способ изготовления монтажной платы | 1974 |

|

SU534041A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ ИЗ ЛЕГКИХ БЕТОНОВ С ЛИЦЕВЫМ ФАКТУРНЫМ СЛОЕМ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 1992 |

|

RU2034631C1 |

Авторы

Даты

2009-04-10—Публикация

2007-06-14—Подача