Изобретение относится к технологии изготовления интерьерно-облицовочных изделий из гипса и может быть использовано для производства строительных материалов, в том числе для копирования керамической рельефной плитки в гипсе.

Известен способ изготовления строительных изделий с рельефным рисунком по авторскому свидетельству 1409457, кл. В 28 В 11/00 от 15.07.88 г., включающий установку в форму матрицы с пазами и каналами и снабжение ее эластичной резиновой прокладкой, укладку на матрицу полимерной пленки, укладку и виброуплотнение бетонной смеси, тепловлажностную обработку и распалубку изделий.

Недостатком известного способа является сложный процесс изготовления строительных изделий, реализуемый усложненной конструкцией матрицы с резиновыми прокладками и дополнительным оборудованием, которое может быть использовано только в заводских условиях.

Наиболее близким техническим решением к заявленному является способ изготовления интерьерно-облицовочных гипсовых изделий, форма для изготовления интерьерно-облицовочных изделий по патенту РФ 2087308, кл. В 28 В 11/00, 7/34 от 20.08.97 г. , в котором способ включает приготовление формовочной смеси, заливку ее в форму в избыточном объеме, укладку предварительно в форму прокладку-матрицу, встряхивание формы при закрытой герметичной крышке, выдержку до полного отвердения, распалубку изделия с прокладкой, ее отделение, просушку, чистовую отделку и обработку изделия водоотталкивающим составом.

Форма, реализующая данный способ, включает поддон, продольные и поперечные борта, съемную матрицу с рельефным рисунком на поддоне, в качестве матрицы использована полимерная прокладка, конгруэнтная рабочей поверхности формы и снабженная заплечиками, расположенными на бортах формы и охватывающими их снаружи по высоте формы, последняя имеет съемную герметизирующую крышку, выполненную с возможностью опирания на ее заплечики.

Недостатком известного аналога является сложная конструкция матрицы с заплечиками, которые полностью охватывают борта формы снаружи до самого основания, что усложняет распалубку формы и снятие матрицы с изделием без их повреждений.

Кроме того, технологические возможности формы ограничены тем, что форма может работать только при заливке жидкого раствора, что не дает достаточной прочности изделий и влечет за собой большой расход строительного материала. В случае заливки густого раствора прессованием оказывается сильное давление на борта формы-поддона и происходит заклинивание матрицы в форме вместе с изделиями.

Технической задачей предлагаемого изобретения является создание упрощенного и недорогостоящего способа изготовления облицовочных гипсовых изделий с повышенной плотностью и прочностью, а также расширение технологических возможностей формы, выпускающей данным способом различный ассортимент гипсовых изделий высокого качества.

Для решения технической задачи в предложенном изобретении, включающем по способу приготовление гипсовой смеси, укладку ее в форму с предварительно уложенной матрицей с рельефным рисунком, выдержку до отвердения, распалубку изделия с матрицей, ее отделение от изделия и просушку изделия (признаки, сходные с аналогом), введены новые признаки, заключающиеся в том, что гипсовую смесь приготавливают из расчета 1 часть воды и 2,2-2,5 частей гипса, перемешивают смесь до получения смеси однородной консистенции, выкладывают смесь в форму-поддон при частоте колебания вибростолика 250-500 колебаний в минуту, равномерно виброуплотняют смесь по рабочей поверхности матрицы в течение 15-35 с, после чего вибростолик отключают, форму с изделием устанавливают на стол и прессовочной плоскостью запрессовывают до появления контура внутреннего периметра борта, выдерживают изделие в форме до полного отвердения, снимают прессовочную плоскость и из формы извлекают сначала матрицу вместе с изделием, а затем изделие из матрицы с удаление литников, после чего осуществляют сушку изделий при естественной приточно-вытяжной вентиляции в течение 5-6 часов, после чего изделие обрабатывают водоотталкивающим составом с последующей цветной окраской плитки. В качестве водоотталкивающего состава используют щелочной раствор "Аквасил" или любое гидрофобное покрытие. По форме, включающей поддон, выполненный за одно целое с бортами, съемную матрицу с рельефным рисунком, прессовочную поверхность (признаки, сходные с аналогом), введены новые признаки, заключающиеся в том, что матрица выполнена по всему своему периметру с выступающими за борта формы полями, с каждой внутренней стороны бортов формы снимают фаску и образуют зазор между матрицей и бортами формы шириной 0,5-1 мм, по верхнему внутреннему краю борта, отступив на 1-2 мм, снимают фаску под углом 10-15o. Для отливки формы-поддона используют водно-клеевой раствор и сухую смесь гипса и цемента. В качестве водноклеевого раствора берут воду и клей ПВА в 10-15% от общего количества воды, а цемента берут 10-20% от общего количества сухой смеси. В качестве матрицы может быть использовано пластиковое потолочное покрытие. В качестве прессовочной плоскости может быть использована любая плоскость, обладающая антиадгезионными свойствами с рельефным рисунком.

Анализируя совокупность существенных признаков заявленного изобретения, видно, что в вышеописанных аналогах отсутствуют признаки, присущие заявленному изобретению, в связи с чем способ изготовления интерьерно-облицовочных гипсовых изделий и форма для их изготовления соответствует критерию "новизна".

Из уровня техники в области строительства и производства строительных материалов и конструкций (по данным патентных исследований) не выявлены технические решения с совокупностью признаков, присущих заявленному изобретению, в связи с чем способ изготовления интерьерно-облицовочных гипсовых изделий и форма для их изготовления соответствует критерию "изобретательский уровень".

Результаты проведенных экспериментов в домашних условиях подтверждают возможность осуществления заявленного изобретения признаками его характеризующими и получение интерьерно-облицовочных изделий высокого качества с повышенной степенью плотности и прочности, в связи с чем заявленное изобретение соответствует критерию "промышленная применимость".

Наличие критериев новизны, изобретательского уровня и промышленной применимости обеспечивает патентоспособность способа изготовления интерьерно-облицовочных гипсовых изделий и формы для их изготовления.

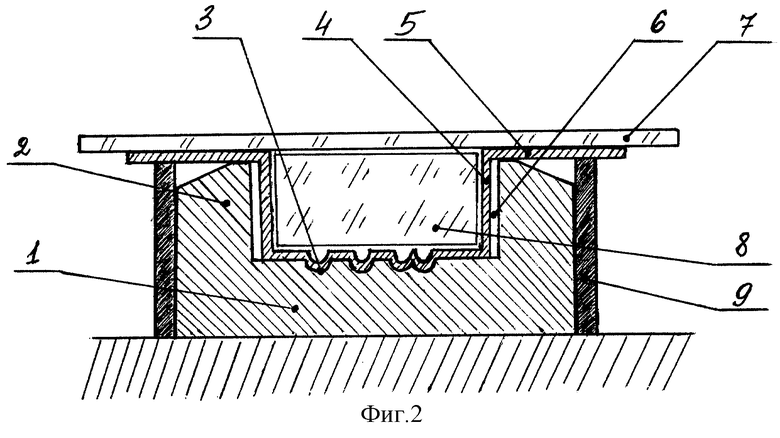

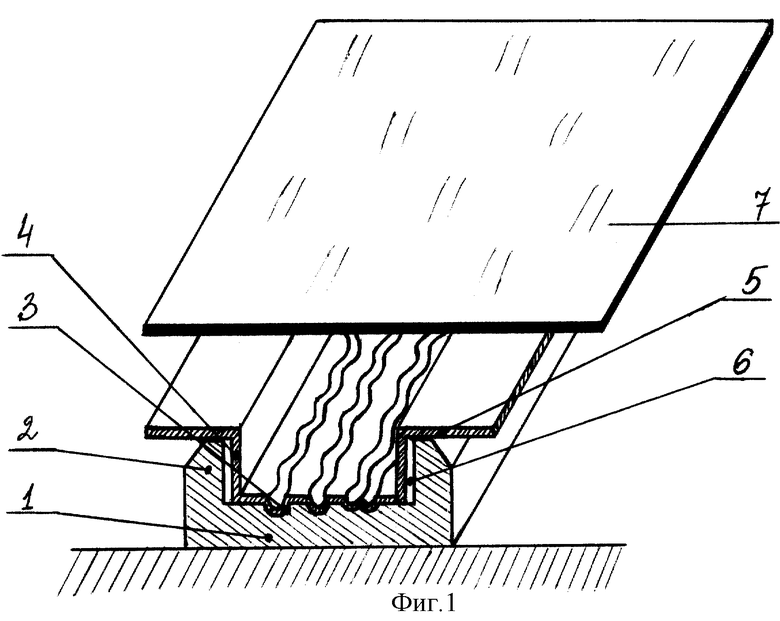

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображена форма в общем виде, в аксонометрии; на фиг.2 - то же, поперечный разрез на фиг.1.

Форма содержит поддон 1, выполненный за одно целое с бортами 2 и имеющий рельефный рисунок 3, съемную матрицу 4 с рельефным рисунком и широкими полями 5, выступающими за борта формы по всему периметру матрицы. По внутренней высоте бортов 2 между ними и матрицей выполнен зазор 6 шириной 0,5-1 мм. Сверху поля 5 матрицы 4 прижаты в верхней плоскости борта 2 прессовочной плоскостью 7. Внутри формы установлен вкладыш 8, вокруг бортов 2 установлена опалубка 9.

Прессовочная плоскость 7 может быть выполнена в виде фанеры с приклеенной к ней рельефной самоклеящейся пленкой или оргстекла с рельефным рисунком, нанесенным методом горячего прессования или методом термовакуумирования, а также в виде рельефного стекла, укрепленного самоклеящейся полиэтиленовой пленкой.

Форму-поддон изготавливают следующим образом. На вибростолик располагают ровную плоскость, например стекло, сверху устанавливают вкладыш 8 для предохранения матрицы от прогиба во время заливки гипсового раствора, на вкладыш 8 устанавливают съемную перевернутую матрицу 4 с рельефным рисунком, которую скотчем закрепляют к ровной плоскости, например к стеклу. Затем на широкие поля матрицы 5 устанавливают опалубку 9 и скотчем ее соединяют со стеклом.

Для отливки формы-поддона 1 приготавливают раствор, содержащий клей ПВА 10-15% от общего количества воды для придания повышенной прочности форме и увеличения срока ее службы. В сухой гипс добавляют цемент в 10-20% от общего количества сухой смеси.

Соотношение воды и сухих компонентов, взятых равными 1 : 2,2-2,5 ч соответственно, обеспечивают получение формовочной густой консистенции на пределе текучести.

Включают вибростолик, выкладывают формовочную смесь в центр перевернутой матрицы 4, виброуплотняют смесь по всей емкости в течение 15-35 с. С частотой колебания 250-500 колебаний в минуту, при этом из смеси удаляются пузырьки воздуха, после чего на опалубку 9 устанавливают прессовочную плоскость 7. После полного отверждения через 20-35 мин производят распалубку, отделяют матрицу 4 и заготовка формы-поддона дорабатывается. Во избежание заклинивания изделий в форме вместе с матрицей 4 в полученной форме-поддоне 1 снимают фаску с внутренних бортов 2 на 0,5-1 мм с каждой стороны, таким образом, образуется зазор 6 между бортами 2 формы и матрицы 4. Отступив от внутреннего края борта 2 на 1-2 мм, по верхнему краю борта 2 снимается фаска под углом 10-15o для уменьшения давления на поля матрицы 4 и предохранения их от быстрого износа. Вследствие уменьшения площади соприкосновения прессовочной плоскости 7 с полями матрицы 4 отсекаются литники от изделия уже сразу при прессовании, вследствие чего при распалубке изделия-плитки поля 5 матрицы 4 самоочищаются. Форму сушат в естественных условиях, после чего снаружи форму-поддон 1 оклеивают скотчем для исключения прилипания к ней крошек гипса.

Способ изготовления интерьерно-облицовочных изделий, например плитки, осуществляется следующим образом.

На вибростолик устанавливают форму-поддон 1 с вложенной в нее матрицей 4. Приготавливают раствор из расчета 1 часть воды и 2,2-2,5 частей гипса. Раствор перемешивают до получения смеси однородной консистенции. Включают вибростолик с частотой колебаний 250-500 колебаний в минуту и гипсовую массу выкладывают в форму-поддон 1 с вложенной в нее матрицей 4, где смесь равномерно распределяется по рабочей поверхности матрицы 4 в течение 15-35 с. Затем вибростолик отключают, форму с формованным изделием устанавливают на стол, накрывают прессовочной плоскостью и ее запрессовывают до появления контура внутреннего периметра борта 2. Затем выдерживают изделие в форме до полного его отвердения. При использовании низкосортного гипса сократить время отвердения можно, используя при растворении теплую воду с температурой 25-35oС. После окончания процесса твердения легко снимают прессовочную плоскость, извлекают из формы матрицу вместе с изделием, затем изделие извлекают из матрицы, удаляют литники и ставят на просушку в реечные легкие ящики, которые подвешивают к стенке под вытяжным отверстием.

Осуществляют естественную приточно-вытяжную вентиляцию в течение 5-6 ч, в результате которой поток воздуха, идущий снизу вверх, проходит через всю плитку, забирает из нее влагу, осушает плитку и выходит наружу через вытяжное отверстие. Сушку изделия можно осуществлять различными способами вентиляции, например естественной, принудительной или принудительной и с подачей горячего воздуха, но при этом температура сушки допускается не более чем 60oС. После сушки готовое изделие вынимают из ящиков и обрабатывают щелочным водоотталкивающим составом "Аквасил" с помощью распылителя пневматического и электрического. Если же необходимо сделать плитку цветной, то вначале распылителем наносят фоновый слой или по-другому грунтовка акриловой или алкидной эмалью. Затем при помощи аэрографа на каждую в отдельности плитку наносят декоративные оттенки под углом 0-45o. Затем заключительный слой - лаковое покрытие наносится распылителем.

Для домашних условий наиболее подходят акриловые эмали и лаки, водорастворимые изначально. Вследствие полимеризации на поверхности плитки образуется очень прочный и стойкий водоотталкивающий слой. Отсутствие вредных испарений позволяет производить покрытие плитки в домашних условиях без индивидуальных средств защиты органов дыхания (в отличие от нитроэмалевых красок).

Кроме того, для окрашивания плитки могут быть использованы анилиновые красители, гуашь и другие водорастворимые красители. Подбираются сочетаемые цвета, например для окраски плитки под "малахит" подбираются различные оттенки зеленого и черного цветов, под "гранит" - серый и черный цвета, под "мрамор", например, голубой и серый и т.д.

Таким образом, предлагаемый способ изготовления интерьерно-облицовочных гипсовых изделий и форма для их изготовления обладает рядом преимуществ по сравнению с аналогами:

1. Обеспечивается получение интерьерно-облицовочных изделий, например гипсовых плиток, высокого качества с повышенной степенью плотности и прочности.

2. Обеспечивается экономия сухого материала на 15-20%.

3. Расширены технологические возможности формы и способа по производству различного ассортимента облицовочных плиток, в том числе и в домашних условиях, при которых матрица может изготавливаться методом термовакуумирования с любой керамической плитки, имеющей рельефный рисунок, да и в качестве матрицы можно использовать любой готовый фрагмент потолочной рельефной пластиковой обивки.

Изобретение относится к производству декоративных изделий из гипса. Технический результат - обеспечение высокого качества гипсовых изделий с рельефным рисунком. Способ включает приготовление гипсовой смеси из расчета 1 часть воды и 2,2-2,5 частей гипса. Укладку смеси в форму при частоте колебаний вибростолика 250-500 колебаний в минуту, равномерное виброуплотнение в форме в течение 15-35 с. Отключение вибростолика. Запрессовку изделия прессовочной плоскостью, выдержку до полного отвердения изделия, распалубку изделия, сушку при естественной приточно-вытяжной вентиляции в течение 5-6 ч и обработку изделия водоотталкивающим составом с последующей окраской. Форма имеет матрицу, выполненную по всему своему периметру с выступающими за борта формы полями. С каждой внутренней стороны бортов формы снята фаска с образованием зазора между матрицей и бортами формы шириной 0,5-1 мм и по верхнему внутреннему краю борта снята фаска под углом 10-15o. Для отливки формы используются клеевой раствор и сухая смесь гипса и цемента. 2 с. и 4 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ИЗДЕЛИЙ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087308C1 |

| Способ уплотнения бетонных и тому подобных смесей | 1974 |

|

SU511214A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1986, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2078745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039021C1 |

| Способ изготовления декоративных изделий | 1989 |

|

SU1694389A1 |

Авторы

Даты

2002-10-10—Публикация

2001-09-03—Подача