Область техники, к которой относится изобретение

Изобретение касается очистки 1,3-пропандиола. Точнее, изобретение касается очистки путем перегонки, как минимум, в две стадии, при которой перед одной или более стадиями конечной перегонки и очистки удаляют реакционноспособные тяжелые компоненты, что приводит к эффективной очистке ПДО в отсутствие реакционноспособных тяжелых компонентов.

Предшествующий уровень техники

Патент США 5008473 описывает способ очистки 1,3-пропандиола (ПДО), в частности, получаемого при гидратации акролеина водой, путем экстракции диола с помощью циклогексана. Этот способ имеет недостатки, состоящие в том, что он только потенциально устраняет мутность ПДО, а также не является специфическим в отношении удаления компонентов, которые могут отрицательно влиять на цвет или чистоту ПДО и на свойства и рабочие характеристики продуктов, получаемых из ПДО (таких, как сложные полиэфиры).

Патент США 5527973 описывает процесс очистки ПДО, который включает получение раствора ПДО в кислотной водной среде, добавление достаточного количества основания к водной среде с получением основного раствора с pH выше 7, нагревание основного раствора в условиях, эффективных для дистилляции большей части воды, и нагревание основного раствора в условиях, эффективных для дистилляции большей части ПДО, в целях получения ПДО-композиции с более низким содержанием карбонила, чем исходная карбонилсодержащая ПДО-композиция. Недостаток этого способа состоит в необходимости осуществления ряда циклов кислота-основание для обеспечения значительного удаления карбонила и окрашивающего вещества, таким образом, что приводит к получению значительных количеств соли побочного продукта и необходимости существенных капиталовложений или увеличению длительности обработки за счет повторных циклов периодической обработки.

Международная заявка WO 00/10953 также описывает способ очистки ПДО. Стадии этого способа включают контактирование ПДО с кислотным катализатором при температуре, которая выше требующейся для взаимодействия примесей и ниже требующейся для экстенсивного образования простого эфира, и отделение очищенного ПДО от примесей, прореагировавших примесей и кислотного катализатора. Недостаток данного способа состоит в том, что не удаляются сложный эфир и кислотные компоненты, что ведет к наличию окрашивающих веществ или предшественников окрашивающих веществ в конечном ПДО-продукте.

Обычный способ очистки диолов или других нефтехимических продуктов состоит в последовательной перегонке, осуществляемой на одной или более колоннах, где самые легкие компоненты (более летучие) удаляют первыми, с последующим осуществлением перегонок для последовательного удаления фракций ("погонов") следующих менее летучих (более тяжелых) продуктов и побочных продуктов в качестве головного продукта или боковых погонов, включая выделение требуемого продукта (в данном случае, ПДО) в виде головного или бокового погонов, и, в конечном счете, приводящей к получению потока тяжелых компонентов со дна конечной ступени перегонки, включающей компоненты с низкой летучестью. Все компоненты таким образом разделяются и извлекаются в порядке их летучести. "Ступени" перегонки могут быть осуществлены периодически на отдельной колонне или полунепрерывно по модели с применением одной или более последовательных дистилляционных колонн и сбором кубовых остатков для подачи на ряд последовательных непрерывных перегонок, либо полностью непрерывным способом, при котором используют множество расположенных последовательно дистилляционных колонн.

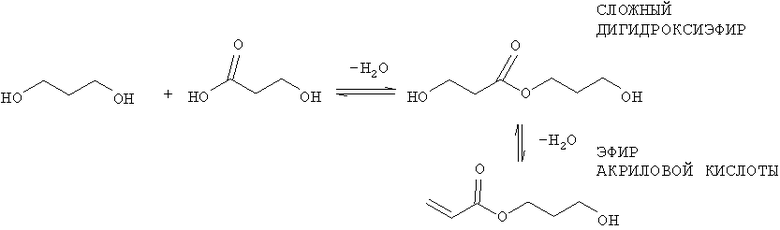

Совершенно неожиданно оказалось, что способ не может быть эффективным для ПДО, поскольку во время перегонки ПДО и 3-оксипропионовая кислота (3-HP-кислота - одна из примесей) взаимодействуют, по мере удаления воды, с образованием тяжелых сложных дигидроксиэфиров. Слаболетучие сложные эфиры обладают меньшей летучестью, чем ПДО. Однако по мере дальнейшего удаления воды из смеси продуктов этот компонент подвергается реакции дегидратации с образованием 3-гидроксипропилакрилата, который более летуч, чем ПДО и, таким образом, перемещается вверх по колонне. По этой причине чистый поток ПДО не может быть получен из дистилляционной колонны по причине образования легкой акрилатной примеси при взаимодействии тяжелых компонентов в кубовых продуктах колонны. Это приводит к "размазыванию" указанного легкого акрилатного компонента по всей колонне, снизу доверху.

Настоящее изобретение представляет схему перегонки для очистки ПДО, решающую вышеуказанную проблему.

Сущность изобретения

Настоящее изобретение представляет способ очистки сырой смеси ПДО с обратной последовательностью перегонки, который включает:

(a) необязательно, удаление воды или других растворителей из сырой смеси, содержащей 1,3-пропандиол;

(b) перегонку сырой смеси, содержащей 1,3-пропандиол, в условиях, обеспечивающих максимальное отделение компонентов смеси, являющихся более тяжелыми, чем 1,3-пропандиол, от 1,3-пропандиола и компонентов, более легких, чем 1,3-пропандиол;

(c) отведение потока, содержащего, по меньшей мере, большую часть 1,3-пропандиола и, по меньшей мере, некоторые из компонентов смеси, являющиеся более легкими, чем 1,3-пропандиол; и

(d) перегонку потока по пункту (c) в целях отделения 1,3-пропандиола от компонентов в потоке, являющихся более легкими, чем 1,3-пропандиол, и любых остаточных компонентов, являющихся более тяжелыми, чем 1,3-пропандиол.

Небольшая часть тяжелых компонентов (компонентов, являющихся более тяжелыми и менее летучими, чем ПДО) может, таким образом, перемещаться с основным потоком ПДО-продукта, в нижнюю часть дистилляционной колонны, сопровождая "стадию опускания на дно". Поток стадии (c) преимущественно содержит меньшее количество компонентов, являющихся более тяжелыми, чем ПДО, по сравнению со смесью стадии (b), желательно, не больше 1 мас.%. Для получения относительно бесцветного ПДО-продукта ПДО должен быть очищен до степени содержания реакционноспособных тяжелых компонентов, сопровождающих ПДО во время отделения тяжелых остатков от ПДО на стадии "опускания на дно" в ряде дистилляционных перегонок, порядка менее 10000 ч/млн, предпочтительно, менее 1000 ч/млн, и, еще более предпочтительно, менее 100 ч/млн.

Для непрерывного процесса может быть предпочтительно, чтобы тяжелые компоненты (которые могут включать реакционноспособные и нереакционноспособные компоненты) из кубового продукта на одной или более последовательных ступенях перегонки были возвращены в исходную дистилляционную колонну для "опускания на дно". Смысл этого состоит в том, что суммарная эффективность извлечения ПДО больше, когда существует только один конечный поток отвода тяжелых компонентов из процесса.

Способ по данному изобретению может также быть осуществлен путем замены одной или более дистилляционных колонн испарителем мгновенного действия или испарительной колонной, которая выполняет отдельную стадию разделения.

Краткое описание чертежей

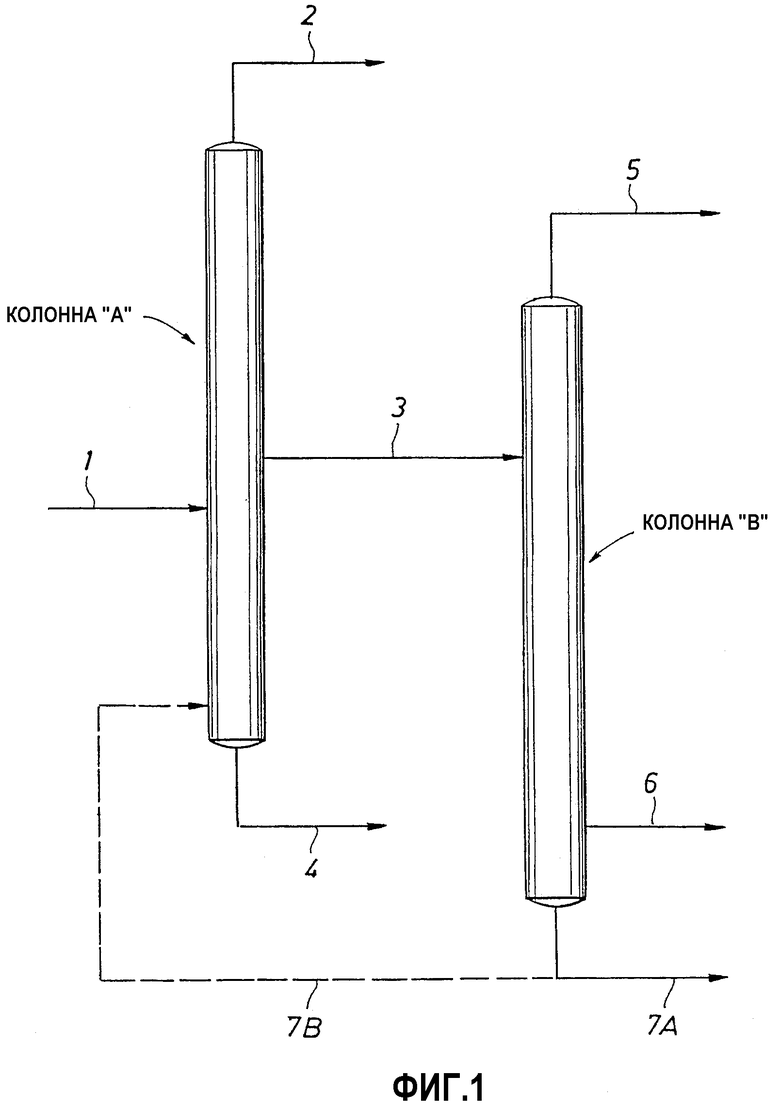

Фиг.1 представляет технологическую схему способа по изобретению.

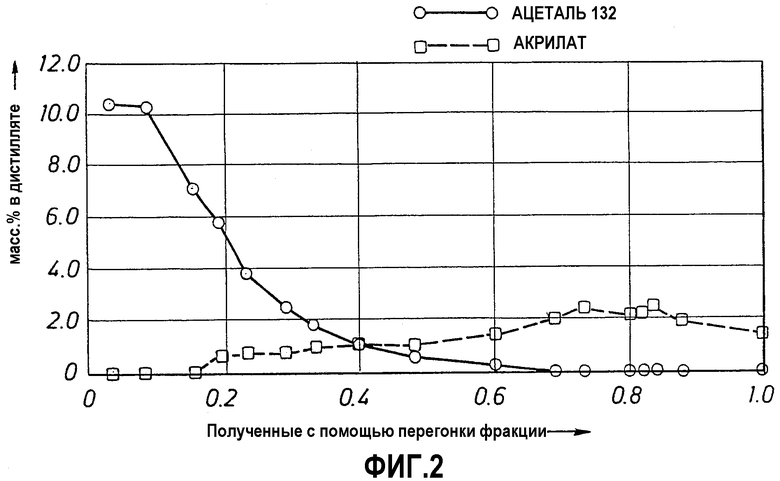

Фиг.2 представляет анализ методом газовой хроматографии перегонки первого прохода по примеру 1.

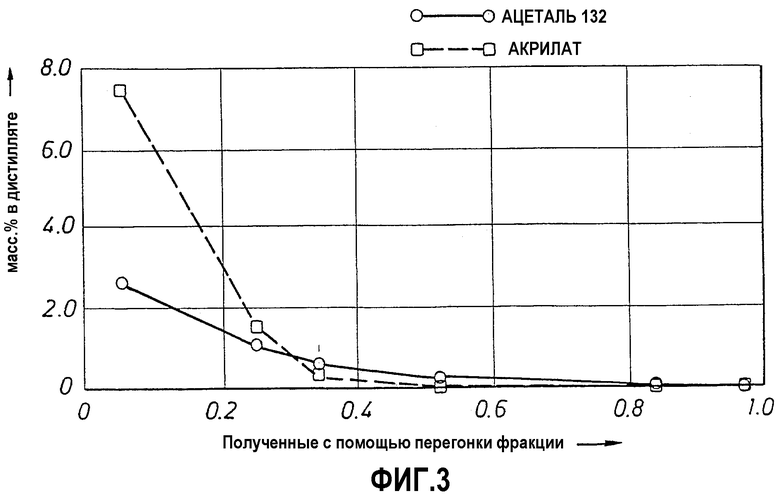

Фиг.3 представляет анализ методом газовой хроматографии перегонки второго прохода по примеру 2.

Подробное описание изобретения

1,3-Пропандиол (ПДО) является промежуточным продуктом при получении сложных полиэфиров для волокон и пленок. ПДО может быть получен использованием двухстадийного процесса, включающего катализируемое гидроформилирование этиленоксида при взаимодействии с синтез-газом, H2/CO, до промежуточного 3-гидроксипропаналя (HPA). HPA впоследствии гидрируют до образования ПДО. Исходный процесс гидроформилирования может быть выполнен при температурах свыше 100°C и высоких давлениях синтез-газа в целях достижения целесообразных скоростей.

ПДО может быть получен и другими способами. Например, существует промышленно используемый способ, по которому ПДО получают путем взаимодействия акролеина с водой. Был предложен синтез ПДО на биооснове путем прямой ферментации биологического исходного сырья, приводящий непосредственно к ПДО, или через получение 3-оксипропионовой кислоты в качестве промежуточного соединения.

В вышеуказанном способе гидроформилирования/гидрирования сырой ПДО легко получать перегонкой при атмосферном давлении с целью удаления воды, следов растворителя и смеси этанол/пропанол или других летучих совместно образующихся продуктов. ПДО может быть, помимо прочего, использован в качестве реагента в полимеризации сложного полиэфира. Дополнительная очистка требуется для удаления предшественников окрашивающих веществ, включающих карбонилы, и монофункциональных частиц, ограничивающих молекулярную массу при полимеризации политриметилентерефталата (PTT) из ПДО. Требуемая степень очистки устанавливается заранее на основании характеристик конечного полимера. Это сложно, поскольку часто полимер получают спустя месяцы после получения ПДО.

Низкокарбонильный ПДО (содержащий менее 1000 ч/млн карбонила или предшественников карбонила) сложно получить из описанного выше материала, получаемого способом гидроформилирования. Альтернативные подходы к перегонке, включающие абсорбцию и/или обработку ионообменной смолой, углем, цеолитамии и т.д., жидкостную экстракцию и экстракционную перегонку, либо не снижают содержание карбонилов до низких уровней, либо требуют дорогостоящего сепарационного оборудования или очищающих материалов. Жесткое гидрирование для удаления ацетальных или карбонильных предшественников окрашивающих веществ дает хорошие результаты, но требует больших капиталовложений для обеспечения максимальной мощности гидрирования. Настоящее изобретение представляет экономичный и успешный способ получения ПДО полимерного сорта.

Схема очистки ПДО по настоящему изобретению решает проблемы, связанные с "возвратной перегонкой" на первой дистилляционной колонне, приводящие к размазыванию акрилатной примеси сверху донизу по всей колонне. Образование легколетучего 3-гидроксипропилакрилата из тяжелого эфира 3-оксипропионовой кислоты и ПДО в первой дистилляционной колонне делает необходимым применение второй колонны для получения ПДО, свободного от акрилата, независимо от числа используемых теоретических тарелок.

Настоящее изобретение может применяться для очистки ПДО, полученного любым из вышеуказанных способов или другим способом. Если используются другие растворители, отличные от воды, эти растворители удаляют после взаимодействия любыми общепринятыми способами. Если растворителем является вода, то предпочтительно воду удалять в сушильных установках, таких как дистилляционная колонна, откуда выходит сухой ПДО и становится сырьевым потоком в способе очистки, в частности, на дистилляционной стадии "опускания на дно" по настоящему изобретению.

Обычная перегонка может быть подразделена на ряд колонн или ряд ступеней, где самые легкие или более летучие продукты удаляются первыми, с последующим удалением продуктов или примесей с постепенно понижающейся летучестью. Способ по настоящему изобретению изменяет последовательность перегонок. Нестандартная стадия "опускания на дно" по настоящему изобретению должна быть реализована с целью получения ПДО высокой чистоты и низким содержанием предшественников окрашивающих веществ.

Такая последовательность является нестандартной, потому что ПДО не удаляют последовательно в соответствии с присущей ПДО летучестью. Вернее, поток продукта "опускают" (условия процесса выбирают так, чтобы указанные условия способствовали удалению высокой доли более тяжелых компонентов) для удаления самых тяжелых компонентов из смеси перед дальнейшей перегонкой содержащей продукт (ПДО) смеси в целях получения ПДО высокой чистоты на отдельной последующей ступени перегонки или дистилляционной колонне.

"Опускание на дно" должно быть осуществлено таким способом, чтобы большая часть 3-HP-кислоты и эфиров этой кислоты с летучестью, меньшей, чем ПДО, была отделена от большей части ПДО-продукта. Полученный таким образом поток ПДО может быть дополнительно подвергнут перегонке до высокой степени чистоты в отсутствие реагентов, включающих кислотные и сложноэфирные побочные продукты. Последовательность опускания на дно должна способствовать удалению примесей тяжелой кислоты и тяжелых кислотных производных до содержания, приблизительно менее 1000 ч/млн, и, желательно, менее 100 ч/млн, в основном потоке ПДО после первой перегонки. Всегда, по причине предельной эффективности очистки перегонкой, невозможно отделить весь ПДО от тяжелых компонентов, содержащих кислоту и кислотные производные. Часть ПДО будет при этом "поглощаться" потоком тяжелых компонентов. Суммарное количество тяжелых компонентов плюс остаточного ПДО в потоке тяжелых компонентов будет зависеть от селективности реакционных стадий, используемых для синтеза ПДО. Для экономичного процесса суммарное количество кубовых продуктов обычно составляет менее 20 мас.% от потока ПДО-продукта, и, предпочтительно, менее 10%.

Фиг.1 дает общее представление о способе. Сырой ПДО подают в виде смеси (поток 1) в колонну A. Некоторые легкие компоненты могут быть удалены через верх в виде потока 2. Тяжелые компоненты, включающие реакционноспособные тяжелые компоненты, удаляют в виде потока 4. ПДО, свободный от реакционноспособных тяжелых компонентов (поток 3), подают на ступень перегонки (колонна "B") и отделяют от остаточных легколетучих (поток 5) и остаточных тяжелых (поток 7A) компонентов, получая ПДО-продукт большей чистоты (поток 6). Тяжелые компоненты из колонны "B", необязательно, могут быть возвращены в колонну "A" (поток 7B) для лучшего выделения ПДО, как указано выше.

Перегонка периодическим способом

Для осуществления настоящего изобретения периодическим способом сырой ПДО-продукт загружают в дистилляционную колонну (колонна A). Если требуется, сырой ПДО может быть подвергнут предварительной стадии удаления легколетучих компонентов и/или стадии удаления воды. Перегонку осуществляют, подводя тепло ко дну колонны, чтобы вызвать кипение смеси. Общепринятый подход состоит в первоначальной эксплуатации колонны при атмосферном давлении или слегка повышенном, для удаления самых легких (наиболее летучих) компонентов из смеси, в условиях (давление), когда пары могут конденсироваться в жидкость после отведения через верхнюю часть колонны без необходимости в системе охлаждения, позволяющей охлаждать пар до перехода в жидкое состояние.

Необязательно, первоначальные отогнанные фракции могут содержать растворитель и другие легколетучие примеси или побочные продукты стадии синтеза. После удаления этих легколетучих компонентов в виде отдельной фракции перегонку продолжают, непрерывно подводя тепло к колонне и, обычно, применяя вакуум, чтобы облегчить выпаривание компонентов с постепенно понижающейся летучестью, таких как ПДО. Фракции головного погона содержат значительные концентрации ПДО. Эти фракции собирают для последующей перегонки.

Перегонка с "опусканием на дно" может быть выполнена при любых температуре и давлении, необходимых для отделения перегонкой ПДО в первой фракции дистиллята от потока тяжелых компонентов. Если перегонку проводить при атмосферном давлении или слегка повышенном (порядка 100-130 кПа), температура, требуемая для слаболетучей фазы остатков кубовых продуктов, будет составлять примерно от 200 и до 250°C. В этих условиях может наблюдаться дополнительное разложение ПДО с образованием примесей из побочных продуктов. Поэтому предпочтительно проводить перегонку в условиях частичного вакуума в колонне, при абсолютном давлении порядка 0,1-30 кПа, и, как правило, от 1 до 10 кПа, и конечной температуре кубовых продуктов (для периодического процесса) приблизительно в пределах от 140 до 190°C, наиболее предпочтительно, от 150 до 170°C. В целом более низкое абсолютное давление (больший вакуум) ведет к более низкой температуре перегонки кубовых продуктов и пониженному разложению или взаимодействию ПДО-продукта при расходах на стоимость оборудования по созданию большего вакуума.

По мере проведения перегонки содержание ПДО в головном погоне будет снижаться, оставляя фракцию кубовых продуктов из тяжелых компонентов. Эти компоненты удаляют благодаря стадии "опускания на дно" в ряде последовательных перегонок. Реакционноспособные компоненты в кубовых продуктах могут в противном случае препятствовать получению фракций ПДО высокой степени чистоты (по причине вышеуказанного образования 3-гидроксипропилакрилатов).

После удаления и отделения фракции тяжелых компонентов различные фракции верхнего погона, содержащие ПДО, объединяют или подают раздельно на следующую ступень перегонки, где процесс повторяют. Поскольку самые тяжелые компоненты, содержащие реакционноспособные тяжелые компоненты, больше не присутствуют в значительных концентрациях, перегонка может быть осуществлена обычным способом. Вначале будет образовываться фракция легких или летучих примесей, возможно, отчасти как результат разложения тяжелых компонентов в ходе протекания ступени перегонки. После удаления легких компонентов могут быть получены дистилляционные погоны или фракции более чистого ПДО. Может быть вновь получена фракция кубовых продуктов, концентрированная в отношении умеренно тяжелых примесей. Однако эта фракция кубовых продуктов, полученная на последующей ступени перегонки после "опускания на дно", будет содержать значительно сниженные концентрации реакционноспособных тяжелых компонентов или предшественников окрашивающих веществ, обычно, менее 1000 ч/млн, и, в идеале, менее 100 ч/млн, карбонила или предшественников окрашивающих веществ.

Если требуемая чистота ПДО-продукта не получена по причине ограничений в эффективности разделения, обеспечиваемой конкретной выбранной дистилляционной колонной, обогащенные ПДО погоны могут быть объединены и подвергнуты еще одной перегонке. Необходимость в проведении третьей перегонки, в частности, может возникнуть из-за неполного отделения всех реакционноспособных тяжелых компонентов при начальном отделении путем "опускания на дно", либо может быть просто желательно для обеспечения эффективности вовлекать больше стадий для отделения других компонентов, трудно отделяющихся от ПДО.

Описание непрерывного способа

Фиг.1 описывает характерное осуществление варианта выполнения способа непрерывной перегонки по изобретению. Сырой ПДО, необязательно, может быть подвергнут одной или более стадиям очистки и/или перегонки, и/или осушки для удаления воды или части легких компонентов перед попаданием в "колонну с опусканием на дно" "A" в виде потока 1. Тяжелые компоненты, которые могут включать реакционноспособные компоненты 3-HP-кислоты и/или сложный диоксиэфир, образующийся при этерификации 3-HP-кислоты посредством ПДО, удаляют из реакционной смеси в получаемый на "стадии опускания на дно" поток 4. Дополнительные легкие компоненты, необязательно, могут быть отделены от ПДО в виде потока 2, при удалении ПДО в виде потока 3. Альтернативно, как легкие компоненты, так и ПДО могут быть удалены в виде одного потока легких фракций перегонки. В обоих случаях поток ПДО подают на следующую ступень перегонки в колонну B.

PDO-обогащенные потоки из колонны A подают в колонну В для дальнейшей очистки. Остаточные тяжелые компоненты могут присутствовать и могут быть удалены через поток кубовых продуктов 7A. Этот поток содержит значительно меньше реакционноспособных тяжелых компонентов, чем находится в кубовом продукте колонны A (поток 4). Поток тяжелых компонентов, необязательно, может быть возвращен на повторный цикл в колонну A, как показано для потока 7B, для улучшения суммарного выделения ПДО.

Легкие компоненты отделяют (поток 5) от ПДО (поток 6) в колонне B. Альтернативно, оба потока могут быть получены в виде головного погона и направлены в другую колонну для отделения ПДО от легких компонентов. Часть легких компонентов в потоке 5 может образовывать в результате разложения тяжелых компонентов на дне колонны A. Одним из таких компонентов является 3-гидроксипропилакрилат. Такое взаимодействие препятствует получению ПДО высокой чистоты из колонны A (поток 3) независимо от числа теоретических тарелок, полученных (мера эффективности разделения дистилляционной колонны) в колонне A. Принимая во внимание, что число теоретических тарелок в колонне A менее, чем бесконечное, можно утверждать, что часть легких компонентов, появляющихся в потоке 5, является также результатом неполного отделения легких компонентов, находящихся в потоке 2 колонны A.

Ключевой элемент эксплуатации первой дистилляционной колонны состоит в условиях, выбираемых для удаления максимального количества, желательно практически всего, реакционноспособных тяжелых компонентов через поток кубовых продуктов 4. Количество тяжелых компонентов, которое должно быть удалено, зависит от селективности реакционной стадии синтеза ПДО. Обычно этот поток включает, по существу, все тяжелые побочные продукты реакции, которые при экономичном способе обычно составляют менее 20% от потока ПДО-продукта, и, предпочтительно, менее 10% от потока ПДО-продукта. Первая колонна не может выпаривать слишком сильно, иначе реакционноспособные тяжелые компоненты будут поступать во вторую дистилляционную колонну, и нежелательные тяжелые реакционноспособные примеси будут загрязнять выходящий из этой колонны ПДО и взаимодействовать далее во второй колонне. Обычно, цель состоит в достижении содержания реакционноспособных тяжелых компонентов в ПДО, выходящем из первой колонны, приблизительно менее чем 10000 ч./млн, предпочтительно, менее 1000 ч./млн и, наиболее предпочтительно, менее 100 ч./млн.

Всегда некоторая часть ПДО будет "теряться" с потоком тяжелых компонентов кубовых продуктов 4, поскольку, по причине ограниченной эффективности разделения при перегонке, невозможно выделить весь ПДО в поток ПДО-продукта, удерживая при этом все реакционноспособные тяжелые компоненты в потоке тяжелых компонентов кубовых продуктов. Обычно количество потери ПДО с потоком тяжелых компонентов составляет менее 50% от массового расхода этого потока (для экономичного способа). Поток кубовых продуктов может быть подвергнут другим ступеням очистки (экстракции, дополнительной перегонке, гидрированию) для выделения некоторой части этого ПДО.

Описание полунепрерывного способа

Для осуществления настоящего изобретения полунепрерывным способом сырую смесь, содержащую 1,3-пропандиол, подвергают (а) необязательно, удалению воды или других растворителей. Перегонку (b) сырой смеси, содержащей 1,3-пропандиол, осуществляют в условиях, обеспечивающих максимальное отделение компонентов смеси, являющихся более тяжелыми, чем 1,3-пропандиол, от 1,3-пропандиола и компонентов, более легких, чем 1,3-пропандиол. Поток, содержащий, по меньшей мере, большую часть 1,3-пропандиола и, по меньшей мере, некоторые из компонентов смеси, являющиеся более легкими, чем 1,3-пропандиол, отводят (с). Поток стадии (с) отделяют (d) от компонентов, являющихся более тяжелыми, чем 1,3-пропандиол. После чего осуществляют перегонку (е) потока стадии (с) в целях отделения 1,3-пропандиола от компонентов в потоке, являющихся более легкими, чем 1,3-пропандиол, и любых остаточных компонентов, являющихся более тяжелыми, чем 1,3-пропандиол. Перегонку проводят полунепрерывным способом, где поток (с) накапливают в течение некоторого периода времени перед стадией (е).

ПРИМЕРЫ

Пример 1

Сырой водный промежуточный поток, содержащий 27,5% 1,3-пропандиола (ПДО) вместе с летучими и тяжелыми побочными продуктами реакции, получают непрерывным гидроформилированием этиленоксида в 3-литровой опытной установке с выделением посредством экстракции водой. Методом анализа пробы установлено 0,3 мас.% содержание слабой кислоты (3-оксипропионовой кислоты), которую частично нейтрализуют до рН 5,7 путем добавления гидроксида натрия. Часть воды впоследствии удаляют путем непрерывной флэш-перегонки на экспериментальной установке.

100,1 г этого материала загружают в установку для перегонки периодическим способом, включающую снабженную вакуумной рубашкой колонну диаметром 1 дюйм, заполненную на 27 дюймов насадкой для перегонки из насыпного металла. Начальную перегонку осуществляют при атмосферном давлении (760 мм Hg; 100 кПа) для удаления остатков воды и летучих остатков, получая 498 г продукта, содержащего, согласно анализу, 93 мас.% 1,3-ПДО.

Затем вакуумируют до достижения давления 13-18 мм Hg (1,7-2,4 кПа), и емкость для перегонки нагревают до 121-124°С в целях осуществления перегонки и очистки ПДО. Коэффициент обратного потока устанавливают на 10:1 возврат/отвод путем регулирования распределителя конденсата на дефлегматоре.

Дистилляционные "погоны" (определяемые как фракции, собираемые из верхней части дистилляционной колонны) разделяют на фракции по 22-38 г и анализируют методом газовой хроматографии (гх). Фиг.2 представляет результаты, которые указывают на извлечение 14,1 г циклического ацеталя MW 132 (2-гидроксиэтил-1,3-диоксан=продукт конденсации ПДО с НРА), соответствующего исходной расчетной концентрации 1,41 мас.%, по сравнению со значением, измеренным гх, равным 1,57 мас.% (хорошее соответствие). Это испытание показывает, что гидроксиацеталь MW 132 является более летучим, чем ПДО. Таким образом, ацеталь MW 132 удаляется при перегонке с первыми погонами, что позволяет получать при перегонке свободный от указанной примеси ПДО.

Новые вещества, неявные в исходном начальном сырье, становятся преобладающими в более поздних погонах периодической перегонки. Анализ методом масс-спектроскопии показывает, что это 3-гидроксипропилакрилат. Материальный баланс по количеству акрилата, обнаруживаемого в дистилляционных погонах, указывает, что в исходной смеси для перегонки должно присутствовать 0,8 мас.% указанного соединения. Кривая их свидетельствует об отсутствии указанного вещества, однако с разрешением менее 0,05 мас.%. Несмотря на увеличение в последующих погонах при периодической перегонке (фиг.2), это вещество также не обнаружено в измеримых концентрациях в кубовых продуктах перегонки. Такое поведение указывает на последующее образование летучих веществ в ходе перегонки. Скорее всего, акрилат образуется из известной 3-оксипропионовой кислоты, присутствующей в начальном сырье, в результате этерификации под действием ПДО и бета-гидроксиэлиминирования.

Пример 2

Повторная перегонка головного продукта

Остаточные тяжелые компоненты переносят из дистилляционных сосудов с последующей тщательной очисткой. Затем "погоны" фракций головного продукта вновь смешивают и возвращают в резервуар для перегонки, теперь свободный от тяжелых компонентов. Перегонку проводят в тех же самых условиях, что и раньше. Однако содержание примесей как ацеталя MW 132, так и акрилата, уменьшается с последующими погонами головной фракции, так что теперь может быть получена фракция ПДО, в значительной мере свободная от примесей. Такое поведение характеризует простую перегонку с удалением летучих примесей из более тяжелого ПДО-продукта, в отсутствие взаимодействия. Результаты представлены на фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СНИЖЕНИЕ ВЯЗКОСТИ РЕАКЦИОННОСПОСОБНЫХ ТЯЖЕЛЫХ ПОБОЧНЫХ ПРОДУКТОВ ВО ВРЕМЯ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА | 2003 |

|

RU2343141C2 |

| УДАЛЕНИЕ ПРИМЕСЕЙ, ОБРАЗОВАННЫХ ПРИ ПОЛУЧЕНИИ 1,3-ПРОПАНДИОЛА | 2003 |

|

RU2320634C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ДИОЛЕФИНОВ С5 ИЗ ПИРОЛИЗНОГО БЕНЗИНА | 2014 |

|

RU2661869C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО ПРОДУКТА (ВАРИАНТЫ) | 1997 |

|

RU2167848C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГЛИКОЛЕЙ | 2016 |

|

RU2721903C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ДИОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2120931C1 |

| ИСПОЛЬЗОВАНИЕ ТЕХНОЛОГИИ РАЗДЕЛИТЕЛЬНОЙ СТЕНКИ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО МЕТАНОЛА | 2019 |

|

RU2773663C1 |

| СПОСОБ ОЧИСТКИ | 1999 |

|

RU2237652C2 |

| СПОСОБ ОБЕССЕРИВАНИЯ БЕНЗИНА | 1996 |

|

RU2149172C1 |

| УДАЛЕНИЕ СОЕДИНЕНИЙ, ВОССТАНАВЛИВАЮЩИХ ПЕРМАНГАНАТ ИЗ НЕПРЕРЫВНОГО ПРОЦЕССА КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2379279C2 |

Изобретение относится к способу очистки сырой смеси 1,3-пропандиола, который включает: (а) необязательно, удаление воды или других растворителей из сырой смеси, содержащей 1,3-пропандиол; (b) перегонку сырой смеси, содержащей 1,3-пропандиол, в дистилляционной колонне в условиях, обеспечивающих максимальное отделение компонентов смеси, являющихся более тяжелыми, чем 1,3-пропандиол, от 1,3-пропандиола и компонентов, более легких, чем 1,3-пропандиол; (с) отведение потока, содержащего, по меньшей мере, большую часть 1,3-пропандиола и, по меньшей мере, некоторые из компонентов смеси, являющиеся более легкими, чем 1,3-пропандиол; (d) отделение потока стадии (с) от компонентов, являющихся более тяжелыми, чем 1,3-пропандиол, и (е) перегонку потока стадии (с) в дистилляционной колонне в целях отделения 1,3-пропандиола от компонентов в потоке, являющихся более легкими, чем 1,3-пропандиол, и любых остаточных компонентов, являющихся более тяжелыми, чем 1,3-пропандиол. 9 з.п. ф-лы, 3 ил.

(a) необязательно, удаление воды или других растворителей из сырой смеси, содержащей 1,3-пропандиол;

(b) перегонку сырой смеси, содержащей 1,3-пропандиол, в дистилляционной колонне в условиях, обеспечивающих максимальное отделение компонентов смеси, являющихся более тяжелыми, чем 1,3-пропандиол, от 1,3-пропандиола и компонентов, более легких, чем 1,3-пропандиол;

(c) отведение потока, содержащего, по меньшей мере, большую часть 1,3-пропандиола и, по меньшей мере, некоторые из компонентов смеси, являющиеся более легкими, чем 1,3-пропандиол; и

(d) отделение потока стадии (с) от компонентов, являющихся более тяжелыми, чем 1,3-пропандиол;

(e) перегонку потока стадии (с) в дистилляционной колонне в целях отделения 1,3-пропандиола от компонентов в потоке, являющихся более легкими, чем 1,3-пропандиол, и любых остаточных компонентов, являющихся более тяжелыми, чем 1,3-пропандиол.

| US 6361983 B1, 26.03.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,3-АЛКАНДИОЛОВ И 3-ГИДРОКСИАЛЬДЕГИДОВ | 1995 |

|

RU2142934C1 |

| Способ получения производных аминопропанола или их солей, рацематов или оптически активных антиподов | 1976 |

|

SU577972A3 |

| ЕР 1201633 А1, 02.05.2002. | |||

Авторы

Даты

2008-02-27—Публикация

2003-02-24—Подача