Изобретение относится к способу изготовления пустотелых цилиндроконических изделий с раструбом на одном торце.

Известен способ изготовления пустотелых цилиндроконических изделий типа "Раструб", включающий изготовление пустотелой трубчатой заготовки и ее последующую пластическую деформацию с изменением геометрической формы путем обжима одного конца и раздачи другого при осевом перемещении трубчатой заготовки и деформирующего инструмента за одну или несколько технологических операций с промежуточной термообработкой заготовки для снятия напряжений (см. Штамповка деталей из трубчатых заготовок, М.Н.Горбунов, Москва, 1960, Машгиз, стр.126-127, фиг.72).

Недостатки аналога заключаются в следующем:

1. Способ чувствителен к качеству поверхностей трубчатой заготовки и к качеству самого металла, т.к. начальные механические дефекты в виде рисок, забоин и т.д. на поверхностях и кромках заготовки или наличие в металле неметаллических включений при значительных степенях деформации приводят к разрушению заготовки в процессе пластической деформации.

2. При изготовлении изделия типа "Раструб" с высокой геометрической точностью и малой шероховатостью внутренних поверхностей после раздачи и обжима трубчатой заготовки, как правило, требуется обработка резанием всех поверхностей.

3. Способ используется при переработке жестких трубчатых заготовок, не склонных к потере устойчивости на участке обжатия.

Известен способ изготовления пустотелых цилиндроконических изделий типа "Раструб", включающий изготовление трубчатой заготовки и ее последующую холодную пластическую деформацию обжатием на ротационной машине на вкладыше (оправке) деформирующим инструментом, периодически перемещающимся с высокой частотой в радиальном направлении относительно оси вращения трубчатой заготовки при осевой подаче трубчатой заготовки в зону деформирующего инструмента. Способ обеспечивает калиброванный внутренний диаметр и толщину стенки изделия типа "Раструб" определенного значения на участке обжатия (см. Штамповка деталей из трубчатых заготовок, М.Н.Горбунов, Москва, 1960, Машгиз, стр.70-71, фиг.28, фиг.296), принятый за прототип.

Недостатки прототипа заключаются в следующем:

1. При использовании технического решения согласно способу пластическая деформация возможна лишь на части трубчатой заготовки по ее длине. Участок трубчатой заготовки, устанавливаемый в подающее устройство ротационной машины, остается недеформированным (в состоянии трубчатой заготовки).

2. Возможности способа ограничены обработкой трубчатых заготовок малых размеров. При этом наружный диаметр обжатого участка соответствует размеру рабочей поверхности деформирующего инструмента.

3. Использование в качестве исходной заготовки трубы экономически оправдано в условиях крупносерийного производства.

4. В момент удара толкающее усилие подачи создает сжимающие в осевом направлении нагрузки на участке от места удара до торца, к которому прикладывается усилие подачи, что способствует отрыву металла от оправки на вышеупомянутом участке и снижению точности внутренней поверхности изделия.

Предлагаемым изобретением решается задача: повышение качества, снижение себестоимости при изготовлении цилиндроконических изделий типа "Раструб" (с раструбом на одном торце).

Технический результат, получаемый при осуществлении изобретения, заключается в повышении геометрической точности, уменьшении шероховатости поверхностей, снижении материальных затрат.

Указанный технический результат достигается тем, что в способе изготовления пустотелых цилиндроконических изделий с раструбом на одном торце, включающем изготовление исходной пустотелой заготовки и ее последующее холодное пластическое деформирование с допустимой степенью деформации за одну или несколько операций на оправке деформирующим инструментом, который периодически перемещают в радиальном направлении при подаче пустотелой заготовки и ее вращении с оправкой, согласно изобретению пустотелую заготовку изготавливают с дном в зоне начала ее деформации, а пластическое деформирование осуществляют по всей длине пустотелой заготовки, подачу которой производят посредством оправки, контактирующей своим торцом с дном заготовки.

Изготовление исходной пустотелой заготовки с дном в зоне начала пластической деформации (радиального обжатия) позволяет использовать дно как упорную базу для торца оправки, посредством которой перемещают (подают) закрепленную на ней полую заготовку в зону пластической деформации, а пластическую деформацию осуществлять по всей длине пустотелого изделия типа "Раструб".

При этом изделие от дна (упорной базы) до места приложения деформирующего усилия в момент удара деформирующим инструментом всегда испытывает растягивающие в осевом направлении нагрузки. В связи с этим металл плотно укладывается (натягивается) на оправку, что обеспечивает геометрическую точность внутренней поверхности изделия, близкую точности оправки. При осуществлении радиального обжатия с допустимой степенью деформации по всей длине изделия снижается расход металла на изготовление изделия, повышается качество отделки внутренней поверхности изделия.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое изобретение обладает "новизной" и "изобретательским уровнем".

Сущность изобретения поясняется чертежами:

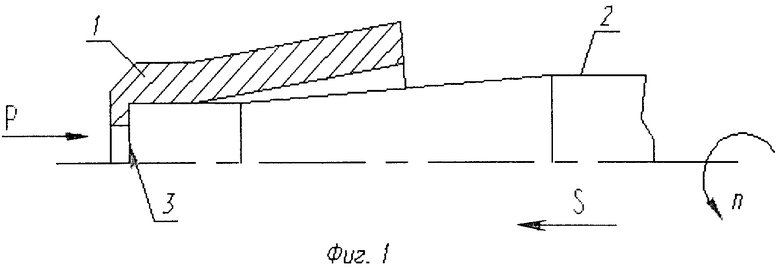

на фиг.1 изображена полая заготовка с дном, установленная на оправку для радиального обжатия и прижатая дном (упорной базой) к торцу оправки усилием "Р";

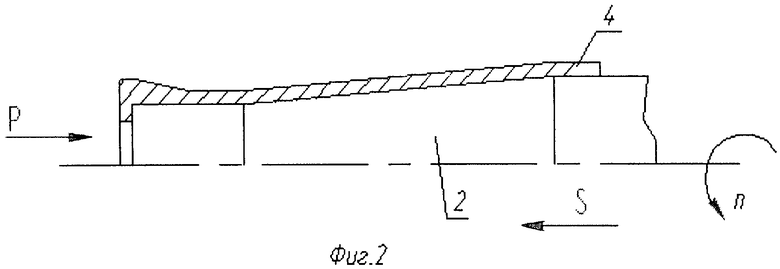

на фиг.2 - изделие после радиального обжатия на оправке, где

1 - полая заготовка с дном;

2 - оправка для радиального обжатия;

3 - дно в зоне начала деформации (упорная база);

4 - изделие.

Способ реализуется следующим образом. Изготавливают полую заготовку с дном (упорной базой) в зоне начала деформации. Объем полой заготовки больше или равен объему изделия. Производят термическую обработку полой заготовки для придания металлу пластичности. Устанавливают полую заготовку на оправку для радиального обжатия и закрепляют ее с упором дна в торец оправки. Производят радиальное обжатие изделия по всей длине с допустимой степенью деформации деформирующим инструментом, перемещающимся с высокой частотой в радиальном направлении. Снимают изделие с оправки и производят термическую обработку для снятия напряжений, полученных в результате радиального обжатия. При невозможности изготовить изделие типа "Раструб" за одну операцию радиального обжатия обработку выполняют за 2…3 операции с проведением промежуточных операций термической обработки для приведения металла в пластическое состояние. После радиального обжатия получают изделие типа "Раструб" с калиброванной внутренней поверхностью по всей длине без обработки резанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2007 |

|

RU2352430C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЧНЫХ ШТАМПОВОК | 2012 |

|

RU2524883C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С УТОЛЩЕНИЕМ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 1990 |

|

RU2048229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2009 |

|

RU2417854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2558814C1 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2008 |

|

RU2386719C2 |

Изобретение относится к способу изготовления пустотелых цилиндроконических изделий с раструбом на одном торце. Изготавливают исходную пустотелую заготовку с дном в зоне начала ее деформации. Затем ее подвергают холодному пластическому деформированию за одну или несколько операций на оправке. Пластическое деформирование осуществляют по всей длине пустотелой заготовки. Подачу заготовки производят посредством оправки. Оправка контактирует своим торцом с дном заготовки. В результате обеспечивается повышение геометрической точности, уменьшение шероховатости поверхностей и снижение материальных затрат. 2 ил.

Способ изготовления пустотелых цилиндроконических изделий с раструбом на одном торце, включающий изготовление исходной пустотелой заготовки и ее последующее холодное пластическое деформирование с допустимой степенью деформации за одну или несколько операций на оправке деформирующим инструментом, который периодически перемещают в радиальном направлении при подаче пустотелой заготовки и ее вращении с оправкой, отличающийся тем, что пустотелую заготовку изготавливают с дном в зоне начала ее деформации, а пластическое деформирование осуществляют по всей длине пустотелой заготовки, подачу которой производят посредством оправки, контактирующей своим торцом с дном заготовки.

| ГОРБУНОВ М.Н | |||

| Штамповка деталей из трубчатых заготовок | |||

| - М.: МАШГИЗ, 1960 | |||

| Способ изготовления ротационным выдавливанием полых изделий с коническими наружными и внутренними поверхностями | 1981 |

|

SU1072953A1 |

| Способ изготовления полых деталей | 1978 |

|

SU778869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2006318C1 |

| Чугун | 1980 |

|

SU910829A1 |

| US 2001027675 A, 11.10.2001. | |||

Авторы

Даты

2010-06-10—Публикация

2008-09-24—Подача