Изобретение касается способа дублирования, а также дублировочной установки для производства многослойных изделий, а именно таких изделий, которые используются в качестве напольных покрытий или наружной обшивки стен, а также в качестве отделки салона транспортных средств, используемых для перевозки людей, таких как автомобили, железнодорожные вагоны, каюты плавательных средств и кабины воздушных судов.

Изобретение направлено, в частности, на производство многослойных изделий, состоящих из полимерной основы и слоя износа, содержащего сополимер типа ионсодержащий полимер (иономер).

В настоящее время для напольных покрытий, наружной обшивки стен и отделки пассажирских салонов транспортных средств используются листовые многослойные изделия, состоящие из слоя основы или подложки и поверхностного слоя износа. Слой основы, как правило, имеет декоративную поверхность, на которую наносится слой износа. Последний используется для защиты декоративной поверхности подложки. Обычно это - прозрачный слой, имеющий достаточную стойкость к механическим (удары, истирание) и химическим воздействиям при нормальных условиях эксплуатации. Эти функции многослойных изделий обуславливают выбор материалов, используемых для их производства. Этот выбор далее обусловлен санитарными, экологическими и эксплуатационными соображениями. В частности, многослойные изделия должны быть пригодны для нанесения методом прокатки или горячего формования, которые подразумевают использование термопластичных полимеров. Взаимное сцепление (адгезия) наложенных друг на друга слоев должно быть достаточно прочным для обеспечения слипания (когезии) многослойных изделий в тех применениях, для которых они предназначены. Кроме того, целесообразно выбирать материалы, для которых возможно повторное пользование (утилизация) отработавших свой срок многослойных изделий. Также следует избегать или сводить к минимуму выделение летучих органических веществ (таких как пластификаторы) в течение срока службы таких многослойных изделий.

На протяжении долгого времени для производства листовых многослойных изделий, предназначенных для напольных покрытий, наружной обшивки стен или отделки пассажирских салонов транспортных средств, используется поливинилхлорид (ПВХ). Однако по экологическим соображениям требуется замена поливинилхлорида на не содержащие хлор полимеры или сополимеры. Вполне справедливо, что выбор пал на олефиновые полимеры и сополимеры, в особенности на полимеры и сополимеры этилена и пропилена, имеющие относительно низкую себестоимость и хорошие химические и термические свойства.

Недостаток олефиновых полимеров при таком их применении состоит в сложностях, возникающих при сдваивании отдельных слоев для получения многослойного изделия. Действительно, олефиновые изделия плохо поддаются прокатке, так как имеют тенденцию прилипать к прокаточным роликам (валкам).

Технология, традиционно используемая для ПВХ напольных покрытий, т.е. нанесение слоя, затем его застывание, не подходит в случае олефиновых и иономерных изделий.

Данное изобретение направлено на создание новой технологии сдваивания листов (дублирования) для получения многослойного изделия, имеющего достаточное сцепление между образующими его слоями и высокое качество внешнего вида поверхности.

Соответственно данное изобретение касается способа производства многослойных изделий, состоящих из полимерной подложки (слоя основы) и, по меньшей мере, одного слоя износа из термопластичного полимера поверх нее. Этот способ состоит из следующих операций:

- предварительный нагрев слоя основы до температуры, обеспечивающей размягчение его поверхности и приклеивание к ней далее накладываемого слоя износа, в частности до температуры между 100 и 130°С,

- наложение и приклеивание слоя износа в виде листа или пленки, имеющих приблизительно комнатную температуру, на предварительно нагретый слой основы,

- транспортировка слоя основы с наложенным на него листом или пленкой слоя износа в печь нагрева,

- прижатие и расплавление в указанной печи слоя износа на слое основы, посредством нагнетаемого под давлением нагретого газа с нагревом их до температуры, обеспечивающей адгезию слоя износа к слою основы, в частности при температуре между 120 и 180°С,

- охлаждение полученного изделия с целью доведения его до температуры, близкой к комнатной температуре.

Этот способ позволяет получить многослойное изделие с хорошими физическими и химическими свойствами, особенно в том, что касается внутренней когезии, сцепления между слоями, из которых состоит изделие, теплофизических свойств, механической устойчивости к износу и ударам, стойкости к химическим воздействиям и прозрачности поверхностного слоя износа. При этом изделие, полученное таким способом, имеет высокое качество внешнего вида поверхности.

Одним из преимуществ этого способа является возможность холодного нанесения слоя износа (без предварительного нагрева - при комнатной температуре), который не находится в контакте с прокаточными роликами. Таким образом, удается избежать проблем с качеством поверхности, возникающих в результате локализованного сцепления поверхности с прокаточными роликами. Вместо создания давящего усилия, необходимого для соединения и плотного сцепления слоя основы и слоя износа при использовании прокаточного ролика или другого аналогичного устройства, прилипание слоя износа достигается за счет плавления последнего, которое производится в печи, где происходит обдув верхней поверхности изделия горячим воздухом. На практике, исходя из экономических соображений в качестве газа используется воздух, предпочтительно воздух, нагретый до температуры, близкой к температуре внутри печи. Для конкретных применений можно также рассматривать использование инертных газов, таких как азот или истощенный на кислород воздух, с целью минимизировать возможные окислительные реакции.

Слой износа не нагревается перед нанесением на слой основы, который нагревается сам. Преимущество нанесения холодного слоя износа (при комнатной температуре) состоит в простоте обращения, так как слой износа не размягчается нагревом до того момента, когда вступает в контакт с предварительно нагретым слоем основы. Фактически слой износа - это лист или пленка, которая накладывается на слой основы, а не расплавленная масса, которая распределяется по слою основы.

Также важно отметить, что слой износа расплавляется под контролем только в процессе прохождения внутри печи и только при контакте со слоем основы. Следовательно, давление газа, приложенное к поверхности слоя износа, не может привести к образованию дефектов, заметных в готовом изделии.

Этот способ особенно подходит для производства многослойных изделий большой ширины (+/- 4 м), имеющих на полимерной подложке полимерный слой износа иономерного или РО типа. Изделия могут далее включать, между подложкой и слоем износа, промежуточный слой из олефинового полимера, содержащего металлоорганическое соединение (металлоцен).

Слой основы многослойного изделия выполняет функцию механического основания. Он может иметь декоративный рисунок с одной или двух сторон. Рисунок может быть также нанесен и на слой износа, если последний является прозрачным. Основа может содержать минеральный наполнитель, но, главным образом, состоит из олефинового соединения. Полимерное соединение может быть олефиновым гомополимером или сополимером.

Далее для простоты изложения под термином "полимер" будет подразумеваться гомополимер или сополимер.

В качестве олефинового полимера, входящего в состав слоя основы изделия, полученного в соответствии с данным изобретением, может быть выбран полимер на основе: этилена, пропилена или бутилена. Он может быть гомополимером или сополимером, например сополимером этилена и пропилена, или этилена и бутилена. Предпочтительнее использовать стандартные полиэтилены и металлоценовые полиэтилены. В частности, рекомендуются полиэтилены высокой плотности (ПЭВП), полиэтилены низкой плотности (ПЭНП), линейные полиэтилены низкой плотности (ЛПЭНП) и линейные полиэтилены очень низкой плотности (ЛПЭОНП).

Олефиновый полимер, используемый в многослойных изделиях, преимущественно свободен от ионных связей. Выражение "свободен от ионных связей" означает, что количество групп карбоновых кислот в полимере не превышает 25% и находится, например, в пределах от 0% до 15%.

Полимер слоя основы может содержать минеральный наполнитель, используемый для усиления его механических свойств. Для слоя основы используются минеральные наполнители, содержащие карбонат кальция, карбонат магния, сульфат кальция, карбонат бария, сульфат бария, каолин, пирогенезированный кремнезем, гидрат алюминия и объемный графит.

Слой износа выполняет защитную функцию, предохраняя слой основы от механических и химических воздействий в тех условиях применения, для которых многослойные изделия, полученные в соответствии с данным изобретением, предназначены. Предпочтительно, чтобы этот слой содержал полимер иономерного типа.

Полимеры иономерного типа широко используются в качестве слоя износа в данной области. Это - сополимеры с ионными связями, состоящие из углеводородной цепочки, содержащей боковые группы карбоновых кислот, частично или полностью нейтрализованные катионами. Углеводородная цепочка представляет собой олефиновую, например этиленовую, цепочку. Группы карбоновых кислот состоят из этиленненасыщенных α- и β-карбоксильных кислот, а катионы могут содержать, например, катионы металла или амина. Более подробная информация о сополимерах иономерного типа содержится в документах FR-A-1430478, US-A-3264272 и US-A-3322734, а также в статье "Структура и свойства иономеров" - В. Дж. Макнайт и Т/Р Эрнест - мл., опубликованной в журнале "Макромолекьюлз Ревьюз" (Macromolecules Reviews), том 16, стр.41-122 (1981 г.).

Оптимальная толщина слоя износа зависит от нескольких параметров, таких как материал, используемый для данного слоя износа, и назначение, для которого предназначено данное многослойное изделие. На практике хорошие результаты обычно достигаются со слоями износа, имеющими толщину не менее 30 мкм (предпочтительно - 60 мкм), при этом особенно удобна толщина между 40 и 300 мкм.

По другому варианту слой износа может быть покрыт поверхностным слоем полиуретана с целью повышения стойкости к истиранию.

Слой износа может включать один или более промежуточных слоев из олефинового полимера, содержащего металлоцен. Этот промежуточный слой фиксируется к слою износа таким образом, что в готовом изделии он располагается между слоем основы и слоем износа. Желательно, чтобы этот промежуточный слой был прозрачным.

Желательно, чтобы промежуточный слой включал олефиновый полимер, который в равной степени может быть гомополимером или сополимером. Хорошо подходят гомополимеры. Гомополимеры этилена предпочтительны, а среди последних - полиэтилен низкой плотности (ПЭНП) можно рекомендовать особенно.

В многослойных изделиях промежуточный слой (или слои) включает одиночный олефиновый полимер или смесь различных олефиновых полимеров в соответствии с предыдущим определением. Следовательно, если иное не указано особо, выражение "олефиновый полимер промежуточного слоя" обозначает в равной степени одиночный олефиновый полимер или смесь не менее чем двух различных олефиновых полимеров, при этом полимер или каждый полимер могут в равной степени быть гомополимером или сополимером.

В составе слоя износа олефиновый полимер промежуточного слоя также выполняет такую функцию, которая позволяет изготавливать слои износа в виде листов или пленок методом экструзионного выдувного формования или повышать их рабочие характеристики. Более конкретно, в применении указанного метода экструзионного выдувного формования можно стабилизировать производство рукавов пленки больших габаритных размеров и достаточной толщины.

Слой износа, полученный таким образом в виде листа, может, в связи с этим, включать наружный слой изделия, который используется для формирования поверхностного слоя многослойного изделия, промежуточный слой из олефинового полимера, как вариант, включающий присадки, такие как жирные кислоты и/или кремнезем, и слой из олефинового полимера, включающий металлоцен.

"Металлоцен" обозначает полиолефины, соответственно полиэтилены, изготовленные с применением катализаторов металлоцена, которые хорошо известны в данной области. Предпочтительно, чтобы металлоцен для применения выбирался из полиолефинов и, более конкретно, из полиэтиленов, имеющих плотность ниже 0,900. Многослойные изделия могут включать один металлоцен или смесь различных металлоценов в соответствии с предыдущим определением. Следовательно, если иное не указано особо, термин "металлоцен" в равной степени означает один металлоцен или смесь из не менее двух различных металлоценов.

В многослойных изделиях металлоцен выполняет функцию достижения еще более эффективной адгезии промежуточного слоя к слою износа и к слою основы. С этой целью он присутствует в промежуточном слое в количестве, которое предпочтительно более 1 весовой части (более предпочтительно - 5 весовых частей) на 100 весовых частей олефинового полимера. Лучше всего использовать не менее 5 весовых частей (предпочтительно - не менее 15 весовых частей) металлоцена на 100 весовых частей олефинового полимера.

Тем не менее, следует избегать чрезмерного количества металлоцена, чтобы избежать риска нарушить стабильность процесса дутья, когда слои износа в соответствии с данным изобретением изготавливаются методом выдувного формования. Как правило, рекомендуется, чтобы количество металлоцена в олефиновом полимере промежуточного слоя не превышало 40 весовых частей на 100 весовых частей полимера и было предпочтительно менее 30 весовых частей на 100 весовых частей олефинового полимера. Объем металлоцена от 5 до 20 (предпочтительно - от 8 до 15) весовых частей на 100 весовых частей олефинового полимера обычно является подходящим.

Металлоцен может быть введен в олефиновый полимер промежуточного слоя в качестве наполнителя. В конкретном исполнении многослойного слоя износа дополнительный слой полиэтилена низкой плотности (ПЭНП) размещается между слоем основы и вышеуказанным промежуточным слоем. Этот дополнительный слой может также содержать жирные кислоты и/или кремнезем. Эти присадки улучшают адгезию промежуточного слоя к слою основы, с одной стороны, и улучшаю экструзию при выдувном формовании, с другой стороны.

Полимеры, входящие в состав многослойного слоя износа, могут, по возможности, содержать присадки, которые обычно присутствуют в многослойных изделиях для того, чтобы придать им соответствующие свойства или ускорить их нанесение, например смазочные вещества, пластификаторы, пигменты или пенообразующие вещества.

Многослойный слой износа сочетает в себе ряд интересных свойств, которые ранее считались несовместимыми, в частности высокая сопротивляемость износу истиранием и другим механическим воздействиям, высокая стойкость к химическим воздействиям и высокая когезия.

Данное изобретение, далее, касается дублировочной установки, включающей в себя:

- устройство подачи полимерного слоя основы,

- станцию предварительного нагрева слоя основы до температуры, обеспечивающей размягчение его поверхности и приклеивание к ней далее накладываемого слоя износа,

- устройство подачи слоя износа в виде листа или пленки из термопластичного полимера, имеющей приблизительно комнатную температуру, поверх полимерного слоя основы,

- устройство для приведения в контакт со склеиванием слоя основы и слоя износа,

- печь нагрева, включающую одну или более газонагнетательных форсунок,

- транспортное устройство, выполненное с возможностью перемещения слоя основы и наложенного на него слоя износа сквозь указанную печь с прижатием и расплавление слоя износа посредством нагнетаемого под давлением нагретого газа, с обеспечением его адгезии к слою основы.

В частных вариантах устройство подачи может представлять собой разматыватель рулона, который в станции предварительного нагрева нагревается до температуры между 100 и 130°С. Станцией предварительного нагрева может быть, например, печь с инфракрасным излучением.

Предварительно нагретый слой основы затем может приводиться в контакт со слоем износа в контактном устройстве после транспортирования туда из устройства подачи слоя износа. Следует отметить, что устройство для приведения в контакт слоя износа и слоя основы оказывает определенное давление на верхнюю поверхность слоя износа, в значительной степени сводя к минимуму захват воздуха между слоем основы и слоем износа.

Контактное устройство может представлять собой прижимной ролик, который прижимает слой износа, который имеет комнатную температуру, к предварительно нагретому слою основы. Предпочтительно, чтобы прижимной ролик располагался над транспортным устройством, которое перемещает слой основы и слой износа в печь. Поскольку транспортное устройство является гибким (упругим), то можно утверждать, что слой износа прижимается к слою основы под низким давлением между 100 и 1000 г/см2. Учитывая то, что слой износа не нагревается предварительно, эта операция не приведет к образованию поверхностных дефектов. Однако, поскольку слой основы предварительно нагрет, и его поверхность, следовательно, размягчена, то слой основы обладает определенным уровнем адгезии и определенной вязкостью, так что слой износа, наложенный на слой основы, приклеится к нему.

Слой основы, на который наносится слой износа, затем транспортируется сквозь печь нагрева, внутри которой сборка слоя износа - слоя основы нагревается до температуры между 120°С и 180°С на транспортном устройстве. В процессе транспортировки слой износа расплавляется, при этом небольшое давление прикладывается к сборке слоя основы-слоя износа посредством газа, выдуваемого из форсунок, предпочтительно - горячего газа.

На предлагаемой в изобретении установке можно получать изделия, покрытые многослойным слоем износа, больших габаритных размеров, ширина которых может достигать нескольких метров. Более конкретно, на предлагаемой в изобретении установке можно изготавливать изделия в полосах, ширина которых превышает 4 м, при толщине слоя износа, превышающем 60 мкм, который может достигать 200 мкм и даже более.

Полученные изделия находят множество применений. Они применяются в строительной отрасли, для производства ковровых покрытий, ковров во всю комнату, а также наружной обшивки стен. Они также используются в автомобильной промышленности, при сооружении воздушных судов, водных плавательных средств и железнодорожных вагонов для изготовления ковровых покрытий на все помещение, а также для покрытия стен пассажирских отсеков, кабин и салонов транспортных средств.

Соответственно данное изобретение также касается использования изделий в соответствии с данным изобретением для производства напольного покрытия или наружной обшивки стен, а также для покрытия стен отделений для пассажиров транспортных средств, в особенности транспортных средств, предназначенных для перевозки пассажиров.

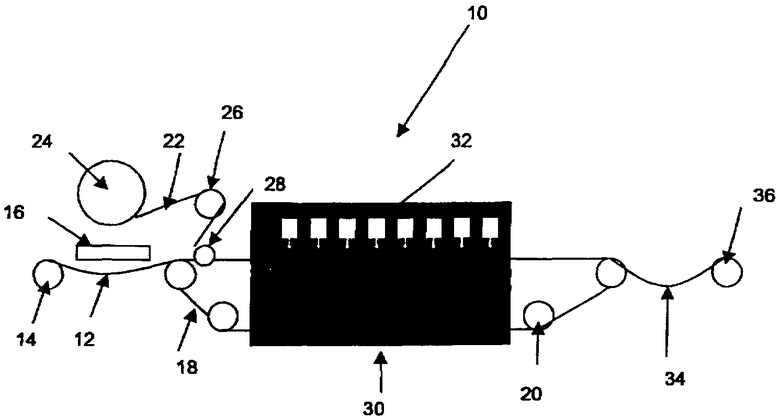

Нижеследующее описание чертежа иллюстрирует конкретное исполнение предлагаемой в изобретении установки.

Позицией 10 обозначена дублировочная установка. Слой основы 12 разматывается из рулона хранения 14 и подается под инфракрасную лампу 16, где слой основы нагревается до температуры около 120°С для того, чтобы размягчить его верхнюю поверхность. Предварительно нагретый слой основы затем укладывается на ленту транспортера 18, вместе с которой он может транспортироваться сквозь печь. Лента транспортера 18 натягивается посредством ряда роликов 20, которые обеспечивают ее перемещение и удерживают ее под определенным натяжением.

Слой износа 22 также разматывается из своего рулона хранения 24 и подается в разравниватель 26 для того, чтобы получить гладкое изделие без складок или других дефектов поверхности. Слой износа затем направляется над лентой транспортера 18 и приводится в контакт с предварительно нагретым слоем основы посредством прижимного ролика 28, который оказывает небольшое давление на слой основы 12 и слой износа 22 для того, чтобы свести к минимуму попадание (захват) воздуха между ними.

Слой основы 12 и слой износа 22 затем транспортируются сквозь печь нагрева 30, внутри которой предварительно сцепленные слой основы - слой износа нагреваются до температуры между 120 и 180°С. В процессе транспортировки время выдержки внутри печи составляет от 2 до 3 минут, а слой износа расплавляется посредством предварительно нагретого газа, нагнетаемого поверх ленты транспортера посредством газонагнетательных форсунок 32, установленных в верней части печи 30. Газы нагревают слой основы и слой износа и сплавляют их друг с другом для получения необходимой когезии между слоем износа и слоем основы на выходе из печи 30. После охлаждения полученное изделие 34 сматывается в рулон хранения 36.

Изобретение относится к способу дублирования, а также к дублировочной установке для производства многослойных изделий, которые используются, например, в качестве напольных покрытий или наружной обшивки стен, а также в качестве отделки салона транспортных средств, таких как автомобили, железнодорожные вагоны, каюты плавательных средств и кабины воздушных судов. Способ включает предварительный нагрев полимерного слоя основы, предпочтительно, от 100°С до 130°С, холодное нанесение слоя износа из термопластичного полимера в виде листа или пленки на предварительно нагретый слой основы, прижатие и расплавление слоя износа на слое основы в печи нагрева посредством нагнетаемого под давлением нагретого газа с нагревом их от 120°С до 180°С и охлаждение полученного изделия. Способ позволяет получить многослойное изделие с хорошими физическими и химическими свойствами, особенно в том, что касается внутренней когезии, сцепления между слоями, из которых состоит изделие, теплофизических свойств, механической устойчивости к износу и ударам, стойкости к химическим воздействиям и прозрачности поверхностного слоя износа. Изделие, поученное таким способом, имеет высокое качество внешнего вида поверхности. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Способ изготовления многослойного изделия, включающего по меньшей мере один слой износа из термопластичного полимера поверх полимерного слоя основы, отличающийся тем, что включает следующие операции:

предварительный нагрев слоя основы до температуры, обеспечивающей размягчение его поверхности и приклеивание к ней далее накладываемого слоя износа,

наложение и приклеивание слоя износа в виде листа или пленки, имеющих приблизительно комнатную температуру, на предварительно нагретый слой основы,

транспортировка слоя основы с наложенным на него листом или пленкой слоя износа в печь нагрева,

прижатие и расплавление в указанной печи слоя износа на слое основы посредством нагнетаемого под давлением нагретого газа с нагревом их до температуры, обеспечивающей адгезию слоя износа к слою основы,

охлаждение полученного изделия с целью доведения его до температуры, близкой к комнатной температуре.

2. Способ по п.1, отличающийся тем, что слой износа включает один или более промежуточных слоев.

3. Способ по п.2, отличающийся тем, что полимерный слой основы и слой износа включают олефиновые полимеры.

4. Способ по п.2, отличающийся тем, что промежуточный слой содержит более 5 вес.ч. полимера, изготовленного с применением катализатора металлоцена, на 100 вес.ч. олефинового полимера.

5. Способ по п.2 или 3, отличающийся тем, что между слоем основы и промежуточным слоем располагают дополнительный полиолефиновый слой этилена низкой плотности.

6. Способ по п.5, отличающийся тем, что дополнительный слой включает полиэтилен низкой плотности и, как вариант, одну или более присадок, выбранных из группы жирных кислот и кремнезема.

7. Способ по любому из пп.1-4 или 6, отличающийся тем, что на слой износа наносят полиуретановый поверхностный слой.

8. Способ по любому из пп.1-4 или 6, отличающийся тем, что нагнетание нагретого воздуха в печи осуществляют посредством по меньшей мере одной газонагнетательной форсунки.

9. Способ по п.1, отличающийся тем, что предварительный нагрев слоя основы осуществляют до температуры между 100 и 130°С, а расплавление слоя износа - при температуре между 120 и 180°С.

10. Способ по п.1, отличающийся тем, что многослойное изделие предназначено для изготовления напольного покрытия или обшивки стен.

11. Дублировочная установка, включающая в себя:

устройство подачи полимерного слоя основы,

станцию предварительного нагрева слоя основы до температуры, обеспечивающей размягчение его поверхности и приклеивание к ней далее накладываемого слоя износа,

устройство подачи слоя износа в виде листа или пленки из термопластичного полимера, имеющей приблизительно комнатную температуру, поверх полимерного слоя основы,

устройство для приведения в контакт со склеиванием слоя основы и слоя износа,

печь нагрева, включающую одну или более газонагнетательных форсунок,

транспортное устройство, выполненное с возможностью перемещения слоя основы и наложенного на него слоя износа сквозь указанную печь с прижатием и расплавлением слоя износа посредством нагнетаемого под давлением нагретого газа, с обеспечением его адгезии к слою основы

| Состав для покрытий | 1980 |

|

SU1004432A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения покрытий | 1979 |

|

SU768072A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 6287706 В1, 11.09.2001 | |||

| JP 5004248 А, 14.01.1993. | |||

Авторы

Даты

2009-04-20—Публикация

2004-12-03—Подача