Предпосылки изобретения

В одном аспекте настоящее изобретение относится к сырьевой композиции для олефинового метатезиса и к способу осуществления метатезиса. В частности настоящее изобретение относится к сырьевой композиции на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот и ее метатезису с низшим олефином, главным образом этиленом, в присутствии катализатора метатезиса для получения олефина с укороченной цепью и ненасыщенной кислоты или сложного эфира с укороченной цепью, предпочтительно α-олефина с укороченной цепью и α,ω-ненасыщенной кислоты или сложного эфира с укороченной цепью.

При другом аспекте настоящее изобретение относится к интегрированному способу, включающему сначала метатезис сырьевой композиции на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот с олефином, предпочтительно этиленом, с образованием ненасыщенной кислоты или сложного эфира с укороченной цепью, и затем превращение ненасыщенной кислоты или сложного эфира с укороченной цепью в α,ω-оксикислоту, сложный α,ω-оксиэфир и/или α,ω-диол. Альтернативно ненасыщенную кислоту или сложный эфир с укороченной цепью можно превратить в α,ω-аминокислоту, сложный α,ω-аминоэфир и/или α,ω-аминоспирт.

При еще одном аспекте настоящее изобретение относится к интегрированному способу, включающему сначала метатезис сырьевой композиции на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот с олефином, предпочтительно этиленом, с образованием ненасыщенной кислоты или сложного эфира с укороченной цепью, и затем превращение ненасыщенной кислоты или сложного эфира с укороченной цепью в эпоксикислоту или сложный эпоксиэфир.

При еще одном из аспектов настоящее изобретение относится к композициям на основе сложных полиэфирполиолов, сложных полиэфирполиаминов и сложных полиэфирполиэпоксидов.

С помощью известных в органической химии способов олефиновые (ненасыщенные) функциональные группы можно превратить в спиртовые, аминные или эпоксидные функциональные группы. Кроме того, одноосновные кислоты и сложные моноэфиры можно превратить в сложные полиэфиры путем соответственно этерификации или переэтерификации с полиолом. В соответствии с этим существует потенциальная возможность превращения ненасыщенных одноосновных кислот и сложных моноэфиров в промышленно применяемые сложные полиэфирполиолы, сложные полиэфирполиамины или сложные полиэфирполиэпоксиды, предпочтительно сложные α,ω-полиэфирполиолы, сложные α,ω-полиэфирполиамины или сложные α,ω-полиэфирполиэпоксиды. Полиолы и полиамины находят применение в производстве полимеров на основе уретана. Полиэпоксиды находят применение в производстве эпоксидных смол. Сами α-олефины находят применение в производстве полиолефиновых полимеров.

В последнее время при поиске возобновляемых источников химических соединений для промышленности ненефтяного происхождения внимание было обращено на различные растительные масла из семян, в частности на растительные масла из семян с высоким содержанием сложных эфиров ненасыщенных жирных кислот, таких как глицериды олеиновой кислоты. Например, подсолнечное масло, масло канола и некоторые соевые масла содержат сложные эфиры олеиновой кислоты в концентрациях более 70 мас.%. Известна, например, переэтерификация сложных эфиров жирных кислот, содержащихся в растительных маслах из семян, с низшим спиртом, например C1-8-спиртом, таким как метанол, с образованием сложных эфиров ненасыщенных жирных кислот и низшего спирта. Последние можно подвергнуть метатезису с этиленом в присутствии катализатора метатезиса с образованием α-олефина с укороченной цепью и сложного α,ω-ненасыщенного эфира с укороченной цепью. Например, для получения 1-децена и метил-9-деценоата метилолеат можно подвергнуть метатезису с этиленом.

В WO 96/04289 описан способ метатезиса, при котором для получения 1-децена и метил-9-деценоата метилолеат и этилен контактируют в присутствии катализатора метатезиса, содержащего карбоновое соединение рутения или осмия, такое как (дихлор-3,3-дифенилвинилкарбен)рутений(II). В патенте сообщается о числе оборотов катализатора (в дальнейшем «число оборотов»), равном 143 в тех случаях, когда способ осуществляется при комнатной температуре и давлении этилена 100 фунтов/кв.дюйм (689 кПа). В контексте настоящего изобретения термин «число оборотов» будет определяться как число молей ненасыщенной кислоты или сложного эфира, которое подвергается метатезису, например, число молей полученного в результате метатезиса метилолеата на моль катализатора.

В публикации D. Mandelli et al. Journal of American Oil Chemical Society, 73, №2 (1996), 229-232 также описан этенолиз сложных эфиров растительных масел, например метилолеата с этиленом на рениевых катализаторах, и сообщается о числе оборотов 112. Перед применением метилолеат обрабатывают на оксиде алюминия.

Для коммерческого осуществления указанных способов метатезиса невыгодно, когда вышеупомянутые числа оборотов слишком низкие.

В публикации M.D. Refvik et al., Journal of American Oil Chemical Society, 76, №1 (1999), 93-98 сообщается, что растительные масла могут подвергаться самометатезису в присутствии рутениевого катализатора Груба (Grubb) - дихлорида бис(трициклогексилфосфин)бензилиденрутения. Раскрывается, что масла перед применением очищают на силикагеле. Дополнительно способ, раскрывающий самометатезис сложных эфиров ненасыщенных жирных кислот, включает очистку ненасыщенных сложных эфиров на диоксиде кремния или оксиде алюминия перед применением, как сообщается, например, в публикациях W.Buchowicz et al., Journal of Molecular Catalysis A: Chemical 148(1999), 97-103, и P.O.Nubel et al., Journal of Molecular Catalysis A:Chemical, 145 (1999), 323-327. Сообщается, что для метилолеата число оборотов находится в интервале между 650 и 2500. Невыгодно, если метатезис сложных эфиров ненасыщенных жирных кислот с этиленом является более проблематичным, чем самометатезис сложных эфиров ненасыщенных жирных кислот. Соответственно если в качестве сореагента применяется этилен или другой олефин с низкой молекулярной массой, ожидается значительно более низкое число оборотов.

В публикации C.Demes, Chemosphere, 43 (2001), 39 описан метатезис метилолеата с этиленом в присутствии рутениевого катализатора метатезиса. Сообщается, что при 50°C и давлении 145 фунтов/кв.дюйм способ характеризуется суммарными числами оборотов катализатора, находящимися в интервале между 2320 и 2960.

Реализация интегрированных химических способов получения из возобновляемого сырья на основе растительных масел из семян может значительно зависеть от производительности на стадии метатезиса, где исходное сырье ненасыщенной жирной кислоты или сложного эфира ненасыщенной жирной кислоты, получаемое из растительных масел из семян, подвергается метатезису с низшим олефином, таким как этилен. Производительность можно определить, например, по активности катализатора (например, по превращению ненасыщенной жирной кислоты или сложного эфира) и по числу оборотов. Способы метатезиса известного уровня техники характеризуются неприемлемой производительностью, что невыгодно. Несмотря на то что ненасыщенные жирные кислоты и сложные эфиры, получаемые из растительных масел из семян, можно превратить в олефины с укороченной цепью и ненасыщенные кислоты или сложные эфиры с укороченной цепью с более высокой производительностью по сравнению со способами известного уровня техники, интеграция способа метатезиса с другими последующими промышленно применяемыми непрерывными способами производства может быть трудной для достижения с коммерческой точки зрения.

Учитывая вышесказанное, существует потребность в разработке улучшенного способа, при котором для получения олефина с укороченной цепью и ненасыщенной кислоты или сложного эфира с укороченной цепью с приемлемой производительностью сырьевая композиция на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот, получаемая из растительного масла из семян, подвергается метатезису с низшим олефином, таким как этилен. Для реализации такого способа необходим катализатор с более высокой активностью и числом оборотов по сравнению с катализаторами известного уровня техники. Кроме того, такие улучшенные результаты в любом улучшенном способе должны достигаться при приемлемых условиях способа (в частности, при умеренных температуре и давлении и минимальном количестве разбавителя или растворителя) и с приемлемой селективностью по требуемым продуктам метатезиса. Способ метатезиса с вышеупомянутыми характеристиками можно выгодно применять для превращения ненасыщенных жирных кислот и сложных эфиров жирных кислот, получаемых из возобновляемых растительных масел из семян, в олефины с укороченной цепью и ненасыщенные кислоты и сложные эфиры с укороченной цепью, предпочтительно α-олефины с укороченной цепью и α,ω-ненасыщенные кислоты и сложные эфиры с укороченной цепью. Олефины с укороченной цепью указанных типов можно интегрировать в последующие непрерывные способы для получения промышленно применяемых химических соединений, таких как сложные полиэфирполиолы, сложные полиэфирполиамины, сложные полиэфирполиэпоксиды и поли(олефины).

Краткое описание изобретения

В первом аспекте настоящее изобретение относится к новому способу олефинового метатезиса для превращения двух исходных (участвующих в реакции) олефинов, один из которых получают из растительного масла из семян, в два целевых (получаемых в результате) олефина, которые отличаются от участвующих в реакции олефинов. Новый способ метатезиса включает контактирование сырьевой композиции на основе жирной кислоты или сложного эфира жирной кислоты, в зависимости от обстоятельств содержащей одну или более ненасыщенных жирных кислот или сложных эфиров ненасыщенных жирных кислот, с низшим олефином в присутствии катализатора метатезиса в условиях способа метатезиса, достаточных для получения соответственно олефина с укороченной цепью и ненасыщенной кислоты или сложного эфира с укороченной цепью. В важном аспекте настоящего изобретения сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот характеризуется тем, что по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса, как описано в дальнейшем. Установлено, что такие отравляющие примеси присущи сырым сырьевым материалам, применяемым для указанного метатезиса, и образуются в результате обычного воздействия атмосферных условий. В контексте настоящего изобретения под термином "укороченная цепь" подразумевается, что длина цепи получаемого в результате олефина короче, чем длина цепи исходного олефина, из которого получаемый олефин производится.

При родственном аспекте настоящее изобретение относится к новой композиции на основе жирных кислот или сложных эфиров жирных кислот, получаемой из растительного масла из семян и содержащей одну или более ненасыщенных жирных кислот или сложных эфиров ненасыщенных жирных кислот, характеризующейся тем, что содержит менее 3,0 миллиэквивалентов примеси(ей), отравляющей катализатор метатезиса, на килограмм композиции на основе жирных кислот или сложных эфиров жирных кислот.

Преимущественно в способе метатезиса согласно настоящему изобретению применяется сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот, получаемая из растительного масла из семян, преимущественно сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот, получаемая из растительного масла из семян, и в очищенной форме, чтобы обеспечить повышенную работоспособность катализатора метатезиса. Преимущественно способ метатезиса согласно настоящему изобретению характеризуется улучшенной производительностью по сравнению со способами метатезиса известного уровня техники. Выгодно, что в предпочтительном воплощении способа метатезиса согласно настоящему изобретению по сравнению со способами известного уровня техники достигаются более высокая степень превращения олефинов и более высокие числа оборота. Более того, такие улучшения достигаются в условиях осуществления способа при умеренных температуре и давлении и с минимальным количеством разбавителя или растворителя, если таковой имеется. Вышеупомянутые улучшенные характеристики делают способ метатезиса согласно настоящему изобретению в высшей степени желательным для превращения ненасыщенных жирных кислот и сложных эфиров ненасыщенных жирных кислот, получаемых из растительных масел из семян, в продукты с более высокими показателями, включая олефины с укороченной цепью и ненасыщенные кислоты и сложные эфиры с укороченной цепью.

Вышеупомянутый новый способ метатезиса согласно настоящему изобретению дает возможность полезного применения растительных масел из семян в качестве возобновляемого источника промышленных химических продуктов не нефтяного происхождения путем интегрирования способа метатезиса с последующими непрерывными химическими способами. Например, новый способ метатезиса согласно настоящему изобретению находит применение при получении олефинов с укороченной цепью, предпочтительно α-олефинов, и ненасыщенных кислот и сложных эфиров с укороченной цепью, предпочтительно α,ω-ненасыщенных кислот и сложных эфиров. α-Олефины являются ценными исходными мономерами при получении полиолефиновых полимеров. При объединении (пере)этерификации с другими известными химическими способами, такими как эпоксидирование или гидроформилирование с восстановлением, или восстановительное аминирование, α,ω-ненасыщенные кислоты и сложные эфиры можно превратить в сложные полиэфирполиэпоксиды, сложные полиэфирполиолы, диолы, сложные полиэфирполиамины и аминоспирты. Сложные полиэфирполиэпоксиды применяются при производстве эпоксидных термореактивных смол. Сложные полиэфирполиолы, диолы, сложные полиэфирполиамины и аминоспирты находят применение при производстве полиуретанов.

Во втором аспекте настоящее изобретение относится к новому способу получения сложного полиэфирполиэпоксида. В указанном втором аспекте способ включает: (1) контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров ненасыщенных жирных кислот, с низшим олефином в присутствии катализатора метатезиса олефинов в условиях способа метатезиса, достаточных для получения ненасыщенной кислоты или сложного эфира с укороченной цепью; сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот характеризуется тем, что она по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса; (2) (пере)этерификацию ненасыщенной кислоты или сложного эфира с укороченной цепью с полиолом в условиях (пере)этерификации, достаточных для получения ненасыщенного сложного полиэфира; и (3) эпоксидирование ненасыщенного сложного полиэфира эпоксидирующим агентом, необязательно в присутствии катализатора эпоксидирования, в условиях эпоксидирования, достаточных для получения сложного полиэфирполиэпоксида.

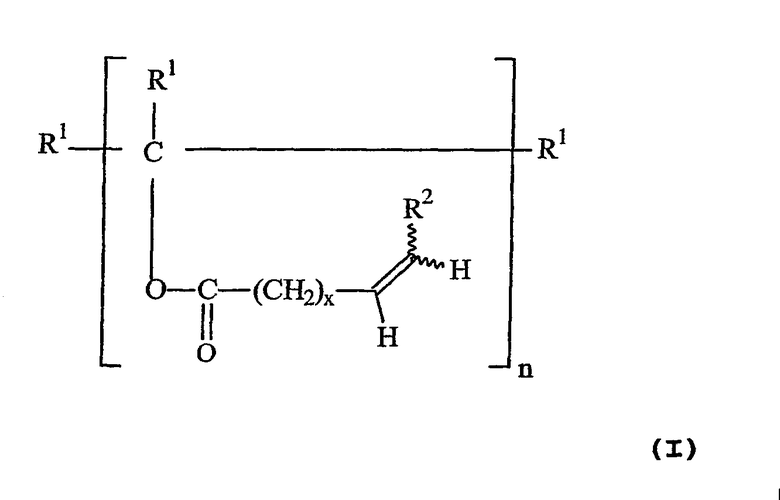

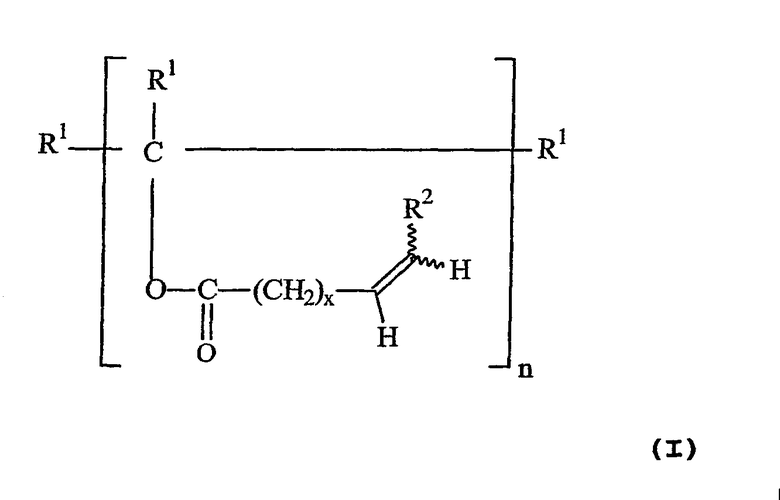

В связи с описанным выше способом метатезиса-(пере)этерификации настоящее изобретение также относится к новой композиции сложного полиэфирполиолефина, представленного ниже формулой(I):

где каждый R1 независимо выбран из атома водорода и Cl-8-алкильных радикалов; R2 выбран из атома водорода, метильного, этильного и винильного радикалов; x равно целому числу от приблизительно 3 до приблизительно 7; и n равно целому числу от 2 до приблизительно 15.

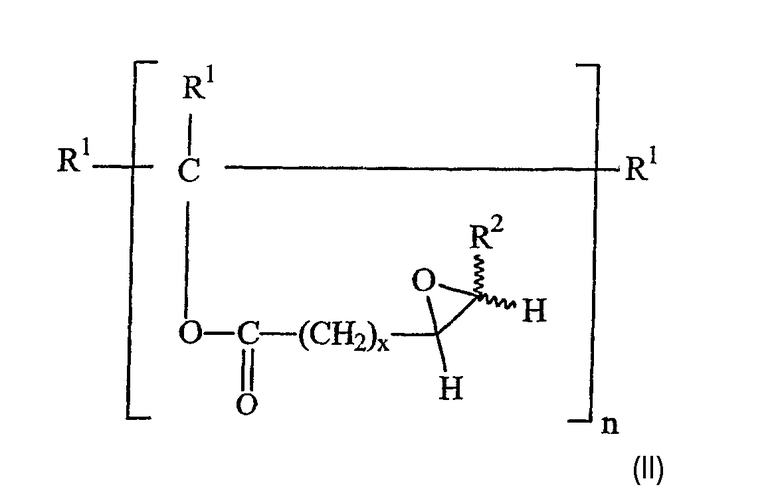

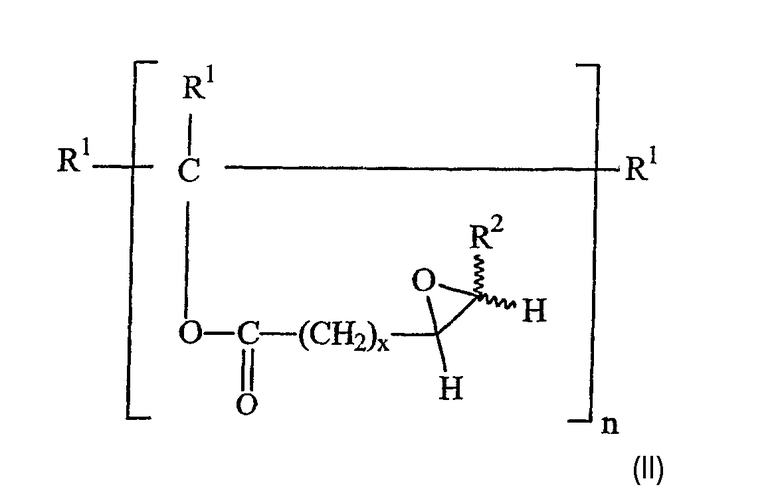

В связи с описанным выше способом метатезиса-(пере)этерификации-эпоксидирования настоящее изобретение также относится к новой композиции сложного полиэфирполиэпоксида, представленного ниже формулой (II)

где каждый R1 независимо выбран из атома водорода и C1-8-алкильных радикалов; R2 выбран из атома водорода, метильного, этильного и винильного радикалов; x равно целому числу от приблизительно 3 до приблизительно 7; и n равно целому числу от 2 до приблизительно 15.

В третьем аспекте настоящее изобретение относится к способу получения α,ω-оксикислоты, сложного α,ω-оксиэфира и/или α,ω-диола с укороченной цепью. В указанном третьем аспекте способ включает: (1) контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров жирных кислот, с низшим олефином в присутствии катализатора метатезиса олефинов в условиях способа, достаточных для получения ненасыщенной кислоты или сложного эфира с укороченной цепью, в зависимости от обстоятельств; сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот характеризуется тем, что она по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса; и (2) гидроформилирование с восстановлением ненасыщенной кислоты или сложного эфира с укороченной цепью в присутствии катализатора гидроформилирования/восстановления в условиях гидроформилирования/восстановления, достаточных для получения α,ω-оксикислоты, сложного α,ω-оксиэфира и/или α,ω-диола. Необязательно на третьей стадии (3) способа α,ω-оксикислоту, сложный оксиэфир и/или диол можно (пере)этерифицировать в условиях (пере)этерификации, достаточных для получения сложного α,ω-полиэфирполиола.

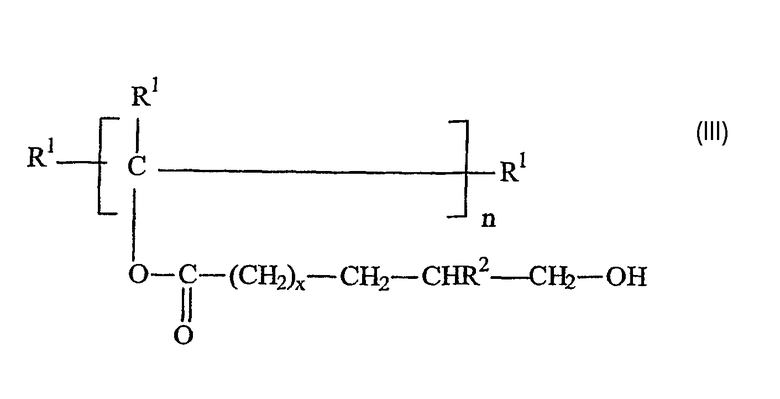

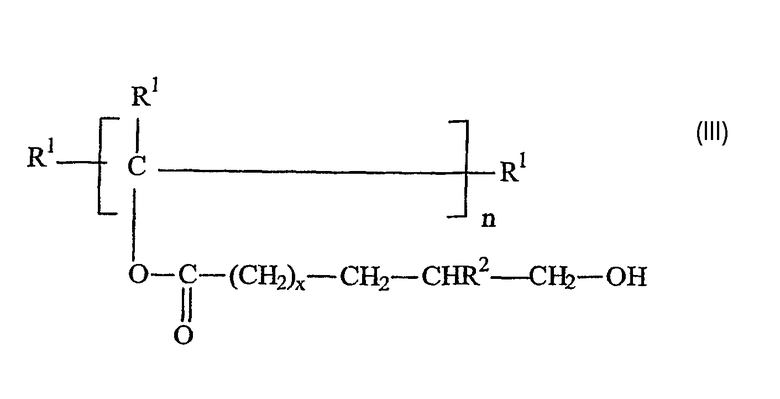

В связи с описанным выше способом метатезиса-гидроформилирования-(пере)этерификации согласно изобретению настоящее изобретение относится к новой композиции сложного α,ω-полиэфирполиола, представленного ниже формулой (III):

где каждый R1 независимо выбран из атома водорода и C1-8-алкильных радикалов; R2 выбран из атома водорода, метильного, этильного и винильного радикалов; x равно целому числу от приблизительно 3 до приблизительно 7; и n равно целому числу от 2 до приблизительно 15.

В четвертом аспекте настоящее изобретение относится к способу получения α,ω-аминокислоты, сложного α,ω-аминоэфира и/или α,ω-аминоспирта с укороченной цепью. В указанном четвертом аспекте способ включает: (1) контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров жирных кислот, в зависимости от обстоятельств, с низшим олефином в присутствии катализатора метатезиса олефинов в условиях способа, достаточных для получения ненасыщенной кислоты или сложного эфира с укороченной цепью; сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот характеризуется тем, что она по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса; и затем (2) гидроформилирование с восстановительным аминированием ненасыщенной кислоты или сложного эфира с укороченной цепью в присутствии катализатора гидроформилирования в условиях гидроформилирования/восстановительного аминирования, достаточных для получения α,ω-аминокислоты, сложного α,ω-аминоэфира и/или α,ω-аминоспирта. Необязательно на третьей стадии (3) способа α,ω-аминокислоту, сложный аминоэфир и/или аминоспирт можно (пере)этерифицировать в условиях (пере)этерификации, достаточных для получения сложного α,ω-полиэфирполиамина.

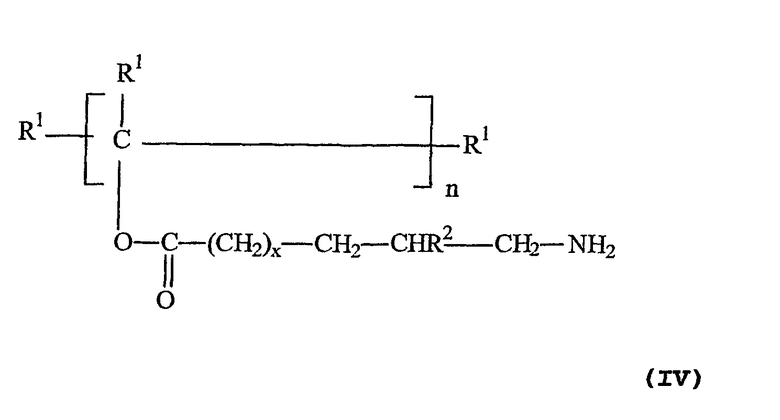

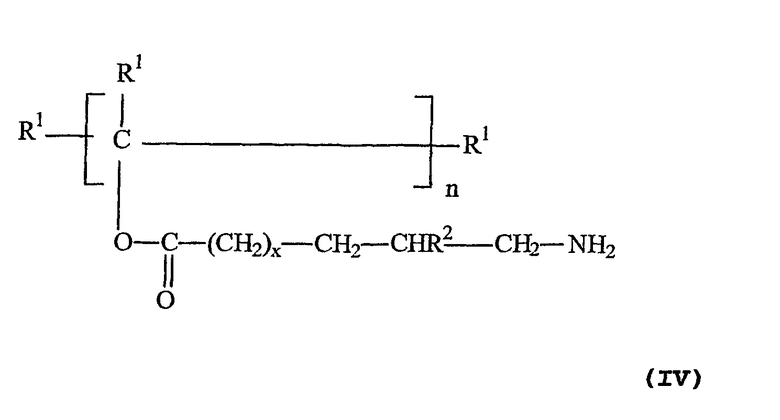

В связи с описанным выше способом метатезиса-гидроформилирования-восстановительного аминирования-(пере)этерификации согласно изобретению настоящее изобретение также относится к новой композиции сложного α,ω-полиэфирполиамина, представленного ниже формулой (IV):

где каждый R1 независимо выбран из атома водорода и Cl-8-алкильных радикалов; R2 выбран из атома водорода, метильного, этильного и винильного радикалов; x равно целому числу от 3 до приблизительно 7; и n равно целому числу от 2 до приблизительно 15.

Подробное описание изобретения

Как описано выше, новые интегрированные способы относятся к получению новых сложных полиэфирполиэпоксидов, сложных α,ω-полиэфирполиолов и сложных α,ω-полиэфирполиаминов исходя из очищенной сырьевой композиции на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот, получаемой из возобновляемого сырья на основе растительного масла из семян.

В первом аспекте предлагается новый способ метатезиса олефинов для превращения двух исходных олефинов, один из которых получают из растительного масла из семян, в два получаемых в результате олефина, предпочтительно α-олефина, которые отличаются от исходных олефинов. Новый способ метатезиса включает контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров ненасыщенных жирных кислот, предпочтительно сложные эфиры олеиновой кислоты, с низшим олефином, предпочтительно этиленом, в присутствии катализатора метатезиса олефинов в условиях способа метатезиса, достаточных для получения олефина с укороченной цепью и ненасыщенной кислоты или сложного эфира с укороченной цепью. Предпочтительно получаемые в результате продукты содержат α-олефин с укороченной цепью и α,ω-ненасыщенную кислоту или сложный эфир с укороченной цепью. Под термином "укороченная цепь" следует понимать, что длина цепи получаемого в результате олефина, как описано, короче, чем длина цепи исходного олефина, из которого получаемый олефин производится. В важном аспекте настоящего изобретения предлагается сырьевая композиция для способа метатезиса в форме, которая по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса, особенно органических гидроперекисных отравляющих примесей. Для целей настоящего изобретения под фразой «по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса» следует понимать, что сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот содержит менее приблизительно 100 миллиэквивалентов отравляющий метатезис примеси(ей), предпочтительно органических гидроперекисей, на килограмм сырьевой композиции (мэкв./кг). Путем уменьшения содержания отравляющей примеси(ей) в сырьевой композиции до уровня ниже 100 мэкв./кг и предпочтительно до более низких уровней, как отмечается ниже, при способе метатезиса достигается повышенная производительность, которая делает способ более пригодным для коммерческого применения.

В предпочтительном воплощении настоящего изобретения сырьевая композиция на основе жирных кислот содержит более чем приблизительно 70 мас.% олеиновой кислоты. В другом предпочтительном воплощении сырьевая композиция на основе сложных эфиров жирных кислот содержит более приблизительно 70 мас.% метилолеата.

В еще одном предпочтительном воплощении настоящего изобретения олефин с укороченной цепью представляет собой α-олефин, более предпочтительно 1-децен. В дополнительном предпочтительном аспекте настоящего изобретения ненасыщенная кислота или сложный эфир с укороченной цепью представляет собой α,ω-ненасыщенную кислоту или сложный эфир; более предпочтительно деценовую кислоту или метил-9-деценоат.

В родственном аспекте настоящее изобретение относится к новой сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров жирных кислот (в зависимости от обстоятельств), дополнительно характеризующейся тем, что она содержит менее 3,0 мэкв. примеси(ей), отравляющей катализатор метатезиса, на кг композиции на основе жирных кислот или сложных эфиров жирных кислот. Предпочтительно сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот содержит менее приблизительно 2,5, более предпочтительно менее приблизительно 2,0, еще более предпочтительно менее приблизительно 1,5 и наиболее предпочтительно менее приблизительно 1,0 мэкв. примеси(ей), отравляющей катализатор метатезиса/кг сырья.

Во втором аспекте настоящее изобретение относится к новому способу получения сложного полиэфирполиэпоксида, предпочтительно сложного α,ω-полиэфирполиэпоксида. В указанном втором аспекте способ включает (1) контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров ненасыщенных жирных кислот, предпочтительно олеиновую кислоту или сложные эфиры олеиновой кислоты, с низшим олефином, предпочтительно этиленом, в присутствии катализатора метатезиса олефинов в условиях метатезиса, достаточных для получения ненасыщенной кислоты или сложного эфира с укороченной цепью; сырьевая композиция характеризуется тем, что она по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса; (2) (пере)этерификацию ненасыщенной кислоты или сложного эфира с укороченной цепью с полиолом в условиях (пере)этерификации, достаточных для получения сложного полиэфирполиолефина; и (3) эпоксидирование сложного полиэфирполиолефина с помощью эпоксидирующего агента, необязательно в присутствии катализатора эпоксидирования в условиях эпоксидирования, достаточных для получения сложного полиэфирполиэпоксида. Предпочтительно ненасыщенная кислота или сложный эфир с укороченной цепью представляет собой α,ω-ненасыщенную кислоту или сложный эфир с укороченной цепью. Предпочтительно сложный полиэфирполиолефин представляет собой сложный α,ω-полиэфирполиолефин; и предпочтительно сложный полиэфирполиэпоксид представляет собой сложный α,ω-полиэфирполиэпоксид.

В связи с описанным выше способом метатезиса-(пере)этерификации настоящее изобретение относится к новой композиции сложного полиэфирполиолефина, представленного ниже формулой (I)

где каждый Rl независимо выбран из атома водорода и Cl-8- алкильных радикалов, предпочтительно атома водорода; R2 выбран из атома водорода, метильного, этильного и винильного радикалов, предпочтительно атома водорода; x равно целому числу от приблизительно 3 до приблизительно 7, предпочтительно приблизительно 7; и n равно целому числу от 2 до приблизительно 15, предпочтительно приблизительно 3.

В связи с описанным выше способом метатезиса-(пере)этерификации-эпоксидирования настоящее изобретение также относится к новой композиции сложного полиэфирполиэпоксида, представленного ниже формулой (II):

где каждый R1 независимо выбран из атома водорода и C1-8- алкильных радикалов, предпочтительно атома водорода; R2 выбран из атома водорода, метильного, этильного и винильного радикалов, предпочтительно атома водорода; x равно целому числу от приблизительно 3 до приблизительно 7, предпочтительно приблизительно 7; и n равно целому числу от 2 до приблизительно 15, предпочтительно приблизительно 3. Более предпочтительно каждый Rl и R2 представляет собой атом водорода; x равно 7; n равно 3; и сложный полиэфирполиэпоксид представляет собой триглицерид 9,10-эпоксидекановой кислоты.

В третьем аспекте настоящее изобретение относится к способу получения α,ω-оксикислоты, сложного α,ω-оксиэфира и/или α,ω-диола. В указанном третьем аспекте способ включает (1) контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров жирных кислот, предпочтительно олеиновую кислоту или сложные эфиры олеиновой кислоты, с низшим олефином, предпочтительно этиленом, в присутствии катализатора метатезиса олефинов в условиях способа, достаточных для получения ненасыщенной кислоты или сложного эфира с укороченной цепью; сырьевая композиция характеризуется тем, что она по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса; и (2) гидроформилирование с восстановлением ненасыщенной кислоты или сложного эфира с укороченной цепью в присутствии катализатора гидроформилирования/восстановления в условиях способа гидроформилирования/восстановления, достаточных для получения α,ω-оксикислоты, сложного α,ω-оксиэфира, и/или α,ω-диола. Предпочтительно ненасыщенная кислота или сложный эфир с укороченной цепью представляют собой α,ω-ненасыщенную кислоту или сложный эфир с укороченной цепью. В более предпочтительном воплощении настоящего изобретения сложный α,ω-оксиэфир представляет собой метил-11-гидроксиундеканоат; α,ω-оксикислота представляет собой 11-гидроксиундекановую кислоту; и α,ω-диол представляет собой 1,11-дигидроксиундекан. Необязательно на третьей стадии (3) α,ω-оксикислоту, сложный эфир и/или диол можно подвергнуть (пере)этерификации в условиях (пере)этерификации, достаточных для получения сложного полиэфирполиола, предпочтительно сложного α,ω-полиэфирполиола.

Сложный α,ω-полиэфирполиол, получаемый с помощью вышеупомянутого способа метатезиса-гидроформилирования-(пере)этерификации, можно представить формулой (III):

где каждый Rl независимо выбран из атома водорода и Cl-8- алкильных радикалов, предпочтительно атома водорода; R2 выбран из атома водорода, метильного, этильного и винильного радикалов, предпочтительно атома водорода; x равно целому числу от приблизительно 3 до приблизительно 7, предпочтительно приблизительно 7; и n равно целому числу от 2 до приблизительно 15, предпочтительно приблизительно 3. Таким образом, в наиболее предпочтительном воплощении каждый Rl и R2 представляет собой атом водорода; x равно 7; n равно 3; и сложный полиэфирполиол представляет собой сложный триглицеридный эфир 11-гидроксиундекановой кислоты.

В четвертом аспекте предлагается способ получения α,ω-аминокислоты, сложного α,ω-аминоэфира и/или α,ω-аминоспирта. В указанном четвертом аспекте способ включает (1) контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот, содержащей одну или более ненасыщенных жирных кислот или сложных эфиров жирных кислот, предпочтительно олеиновую кислоту или сложные эфиры олеиновой кислоты, с низшим олефином, предпочтительно этиленом, в присутствии катализатора метатезиса олефинов в условиях способа, достаточных для получения ненасыщенной кислоты или сложного эфира с укороченной цепью; сырьевая композиция характеризуется тем, что она по существу не содержит отравляющей примеси(ей), способной ингибировать катализатор метатезиса; и затем (2) гидроформилирование с восстановительным аминированием ненасыщенной кислоты или сложного эфира с укороченной цепью в присутствии катализатора гидроформилирования/восстановления в условиях гидроформилирования/восстановительного аминирования, достаточных для получения α,ω-аминокислоты, сложного α,ω-аминоэфира и/или α,ω-аминоспирта. В предпочтительном воплощении ненасыщенная кислота или сложный эфир с укороченной цепью представляют собой α,ω-ненасыщенную кислоту или сложный эфир с укороченной цепью. В предпочтительном воплощении сложный α,ω-аминоэфир представляет собой метил 11-аминоундеканоат. Аналогично предпочтительная α,ω-аминокислота представляет собой 11-аминоундекановую кислоту, и предпочтительный α,ω-аминоспирт представляет собой 11-аминоундеканол. Необязательно на третьей стадии (3) способа α,ω-аминокислоту, сложный аминоэфир и/или аминоспирт можно (пере)этерифицировать в условиях (пере)этерификации, достаточных для получения сложного α,ω-полиэфирполиамина.

В связи с описанным выше способом метатезиса-гидроформилирования-аминирования-(пере)этерификации согласно изобретению настоящее изобретение также относится к новой композиции сложного α,ω-полиэфирполиамина, ниже представленного формулой (IV):

где каждый R1 независимо выбран из атома водорода и Cl-8-алкильных радикалов, предпочтительно атома водорода; R2 независимо выбран из атома водорода, метильного, этильного и винильного радикалов, предпочтительно атома водорода; x равно целому числу от приблизительно 3 до приблизительно 7, предпочтительно приблизительно 7; и n равно целому числу от 2 до приблизительно 15, предпочтительно приблизительно 3. Таким образом, в наиболее предпочтительном воплощении сложный полиэфирполиамин представляет собой сложный α,ω-полиэфирполиамин. Более предпочтительно каждый R1 и R2 представляет собой атом водорода; x равно 7; n равно 3; и сложный полиэфирполиамин представляет собой триглицерид 11-аминоундекановой кислоты.

В наиболее предпочтительном воплощении настоящее изобретение относится к новому способу олефинового метатезиса, включающему контактирование этилена с сырьевой композицией на основе сложного эфира жирной кислоты, которую получают из растительного масла из семян и которая содержит более приблизительно 80 мас.% метилолеата; сырьевая композиция на основе сложного эфира жирной кислоты содержит менее приблизительно 100 мэкв. органических гидроперекисей на кг сырья, в присутствии катализатора метатезиса в условиях способа метатезиса, достаточных для получения 1-децена и метил-9-деценоата.

В другом наиболее предпочтительном воплощении настоящее изобретение относится к новому способу получения сложного α,ω-полиэфирполиэпоксида, включая сложный триглицеридный эфир 9,10-эпоксидекановой кислоты. Наиболее предпочтительный способ включает (1) контактирование этилена с сырьевой композицией на основе сложного эфира жирной кислоты, которую получают из растительного масла из семян, которая содержит более приблизительно 80 мас.% метилолеата, которая дополнительно содержит менее приблизительно 100 мэкв. органических гидроперекисей на кг сырьевой композиции на основе сложного эфира жирной кислоты, в присутствии катализатора метатезиса олефинов в условиях осуществления способа метатезиса, достаточных для получения метил-9-деценоата; (2) переэтерификацию метил 9-деценоата с глицерином в условиях переэтерификации, достаточных для получения сложного триглицеридного эфира 9-деценовой кислоты; и (3) эпоксидирование сложного триглицеридного эфира 9-деценовой кислоты эпоксидирующим агентом, необязательно в присутствии катализатора эпоксидирования в условиях эпоксидирования, достаточных для получения сложного триглицеридного эфира 9,10-эпоксидекановой кислоты.

В третьем наиболее предпочтительном аспекте настоящее изобретение относится к способу получения сложного α,ω-оксиэфира или α,ω-диола, включая метил 11-гидроксиундеканоат или 1,11-ундекандиол (1,11-дигидроксиундекан) соответственно. В указанном третьем наиболее предпочтительном аспекте способ включает (1) контактирование этилена с сырьевой композицией на основе сложного эфира жирной кислоты, которую получают из растительного масла из семян, которая содержит более приблизительно 80 мас.% метилолеата, которая дополнительно содержит менее приблизительно 100 мэкв. органических гидроперекисей на кг композиции на основе сложного эфира жирной кислоты, в присутствии катализатора метатезиса олефинов в условиях способа, достаточных для получения метил-9-деценоата; и (2) гидроформилирование с восстановлением метил-9-деценоата в присутствии родиевого катализатора гидроформилирования и катализатора восстановления в условиях гидроформилирования/восстановления, достаточных для получения метил 11-гидроксиундеканоата и/или 1,11-ундекандиола. Необязательно на третьей стадии (3) способа метил 11-гидроксиундеканоат переэтерифицируют путем контактирования с глицерином в условиях переэтерификации, достаточных для получения сложного триглицеридного эфира 11-гидроксиундекановой кислоты.

В четвертом наиболее предпочтительном аспекте настоящее изобретение относится к способу получения сложного α,ω-аминоэфира с укороченной цепью, наиболее предпочтительно метил-11-аминоундеканоата. В указанном четвертом наиболее предпочтительном аспекте способ включает (1) контактирование этилена с сырьевой композицией на основе сложного эфира жирной кислоты, которую получают из растительного масла из семян и которая содержит более приблизительно 80 мас.% метилолеата и которая дополнительно содержит менее приблизительно 100 мэкв. органических гидроперекисей на кг композиции на основе сложного эфира жирной кислоты, в присутствии катализатора метатезиса в условиях способа, достаточных для получения метил-9-деценоата; и последующее (2) гидроформилирование с восстановительным аминированием метил-9-деценоата в присутствии катализатора гидроформилирования в условиях гидроформилирования/восстановительного аминирования, достаточных для получения метил-11-аминоундеканоата. Необязательно на третьей стадии (3) способа, метил-11-аминоундеканоат переэтерифицируют контактированием с глицерином в условиях переэтерификации, достаточных для получения сложного триглицеридного эфира 11-аминоундекановой кислоты.

Сырьевые композиции на основе жирных кислот и сложных эфиров жирных кислот, подходящие для применения в способе согласно настоящему изобретению, содержат значительную концентрацию ненасыщенной жирной кислоты (кислот), сложного эфира (эфиров) ненасыщенной жирной кислоты или их смесей. Применяемая в настоящем способе сырьевая композиция обычно будет содержать более приблизительно 60 мас.% ненасыщенной жирной кислоты (кислот) и/или сложного эфира (эфиров) ненасыщенной жирной кислоты, более предпочтительно более приблизительно 70 мас.%, и еще более предпочтительно более приблизительно 80 мас.% ненасыщенной жирной кислоты (кислот) и/или сложного эфира (эфиров) ненасыщенной жирной кислоты. Сырьевые композиции, отвечающие таким критериям, можно получить из масляничных культур и растительных масел, включая касторовое, оливковое, арахисовое, рапсовое, кукурузное, кунжутное, хлопковое, соевое, подсолнечное, канола, сафлоровое, льняное и тому подобные масла. Предпочтительно сырьевую композицию получают из подсолнечника, канолы и определенных генетически модифицированных масел, включая генетически модифицированные соевые масла.

Обычно сырьевую композицию на основе сложного эфира жирной кислоты, применяемую в настоящем изобретении, можно получить переэтерификацией растительного масла из семян с низшим алканолом. В данном контексте низшим алканолом обычно считается Cl-10-алканол, предпочтительно C1-8-алканол, более предпочтительно C1-4-алканол, такой как метанол, этанол, изопропанол или бутанол, и наиболее предпочтительно метанол. Растительные масла из семян содержат смеси глицеридов как насыщенных, так и ненасыщенных жирных кислот. При переэтерификации растительного масла из семян с низшим алканолом получают соответствующую смесь сложных эфиров насыщенных и ненасыщенных жирных кислот низшего алканола. Из-за того что смеси глицеридов может быть трудно обрабатывать и разделять, переэтерификацией растительного масла из семян с низшим алканолом получают смесь сложных эфиров жирных кислот, более подходящую для химических превращений и разделения. Любые условия переэтерификации являются подходящими, при условии что достигается получение сложноэфирных продуктов низшего алканола. Переэтерификация (например, метанолиз, этанолиз) растительных масел из семян в данной области техники описана в достаточной мере; например, см. WO2001/012581, DE 19908978, BR953081, включенные в описание путем ссылки.

В общем способе переэтерификации низший спирт, предпочтительно C1-10-алканол, такой как метанол или этанол, взаимодействует с щелочным металлом, предпочтительно натрием, при температуре между приблизительно 30°C и приблизительно 100°C с образованием соответствующего алкоголята металла. После этого добавляют растительное масло из семян и полученную реакционную смесь нагревают далее при температуре между приблизительно 30°C и приблизительно 100°C до тех пор, пока не осуществится переэтерификация. Сырую переэтерифицированную композицию можно выделить известными в данной области способами, включая, например, способы разделения фаз, экстракции и дистилляции. Сырой продукт можно обесцветить на угле и отделить от других или нежелательных побочных продуктов колоночной хроматографией, например, на силикагеле. Варианты описанной выше общей методики хорошо известны в данной области.

Если вместо сырья на основе сложных эфиров жирных кислот желательно применять сырье на основе жирных кислот, то для получения соответствующей смеси жирных кислот выбранное растительное масло из семян можно подвергнуть гидролизу. Способы гидролиза растительных масел из семян до входящих в их состав жирных кислот также хорошо известны в данной области.

Для способа метатезиса любая сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот может быть соответственно использована при условии, что содержащиеся в ней ненасыщенные жирные кислоты или сложные эфиры ненасыщенных жирных кислот могут подвергаться метатезису с образованием олефинов с укороченной цепью и ненасыщенных кислот или сложных эфиров с укороченной цепью. Как известно в данной области, сложный эфир ненасыщенной жирной кислоты представляет собой продукт сложноэфирной конденсации ненасыщенной жирной кислоты и спирта. Ненасыщенная жирная кислота содержит длинную цепь из атомов углерода, содержащую, по меньшей мере, одну двойную углерод-углеродную связь и концевую группу карбоновой кислоты. Типично ненасыщенная жирная кислота будет содержать более приблизительно 6 атомов углерода, предпочтительно более приблизительно 10 атомов углерода, и более предпочтительно более приблизительно 12 атомов углерода. Типично ненасыщенная жирная кислота будет содержать менее приблизительно 50 атомов углерода, предпочтительно менее приблизительно 36 атомов углерода и более предпочтительно менее приблизительно 26 атомов углерода. По меньшей мере, одна двойная углерод-углеродная связь присутствует в углеродной цепи, такая двойная связь, как правило, расположена приблизительно в середине цепи, однако необязательно в таком положении. Ненасыщенные жирные кислоты, содержащие две или более двойные углерод-углеродные связи, также могут соответствующим образом применяться в способе согласно настоящему изобретению. Поскольку метатезис может проходить по любой из двойных углерод-углеродных связей, из жирной кислоты с более чем одной двойной связью можно получить различные продукты метатезиса, которые затем могут потребовать больших усилий по разделению. Соответственно более предпочтительны ненасыщенные жирные кислоты с одной двойной углерод-углеродной связью. Ненасыщенная жирная кислота может иметь прямую или разветвленную цепь и быть замещена одним или более заместителями по цепи жирной кислоты, при условии что один или более заместителей по отношению к способу метатезиса являются по существу инертными. Неограничивающие примеры подходящих заместителей включают алкильные группы, предпочтительно C1-10-алкильные группы, включая, например, метил, этил, пропил, бутил и т.п.; циклоалкильные группы, предпочтительно C4-8-циклоалкильные группы, включая, например, циклопентил и циклогексил; моноциклические ароматические группы, предпочтительно C6-ароматические группы, такие как фенил; арилалкильные группы, предпочтительно C7-16-арилалкильные группы, включая, например, бензил; и алкиларильные группы, предпочтительно C7-16-алкиларильные группы, включая, например, толил, этилфенил, ксилил и т.п.; а также гидроксильную, простую эфирную, кетонную, альдегидную и галогенидную, предпочтительно хлор и бром, функциональные группы.

Неограничивающие примеры ненасыщенных жирных кислот, которые могут быть соответственно использованы в сырье на основе жирных кислот или жирнокислотной части сырья на основе сложных эфиров, включают 3-гексеновую (гидросорбиновую), транс-2-гептеновую, 2-октеновую, 2-ноненовую, цис- и транс-4-деценовую, 9-деценовую (капролеиновую), 10-ундеценовую (ундециленовую), транс-3-додеценовую (линдеровую(linderic)), тридеценовую, цис-9-тетрадеценовую (миристолеиновую), пентадеценовую, цис-9-гексадеценовую (цис-9-пальмитолеиновую), транс-9-гексадеценовую (транс-9-пальмитолеиновую), 9-гептадеценовую, цис-6-октадеценовую (петроселиновую), транс-6-октадеценовую (петроселаидиновую), цис-9-октадеценовую (олеиновую), транс-9-октадеценовую (элаидиновую), цис-11-октадеценовую, транс-11-октадеценовую (вакценовую), цис-5-эйкозеновую, цис-9-эйкозеновую (годолеиновую), цис-11-докозеновую (цетолеиновую), цис-13-докозеновую (эруковую), транс-13-докозеновую (брассидиновую), цис-15-тетракозеновую (селахолеиновую), цис-17-гексакозеновую (ксименовую) и цис-21-триаконтеновую (lumequeic) кислоты, а также 2,4-гексадиеновую (сорбиновую), цис-9-цис-12-октадекадиеновую (линолевую), цис-9-цис-12-цис-15-октадекатриеновую (линоленовую), элеостеариновую, 12-гидрокси-цис-9-октадеценовую (рицинолеиновую), цис-5-докозеновую, цис-5,13-докозадиеновую и тому подобные кислоты. Наиболее предпочтительной ненасыщенной жирной кислотой является олеиновая кислота, содержащая цепь из восемнадцати атомов углерода с одной двойной связью у атома углерода в положении 9.

Спиртовая часть сложных эфиров жирных кислот, присутствующих в сырьевой композиции, может представлять собой любой одноатомный, двухатомный или многоатомный спирт, способный к конденсации с ненасыщенной жирной кислотой с образованием сложного эфира. В растительных маслах из семян спиртовая часть представляет собой глицерин, трехатомный спирт. Путем переэтерификации глицериды можно превратить в сложные эфиры жирных кислот и низших алканолов, которые более легко разделяются или подходят для последующей химической переработки. Типично спирт содержит, по меньшей мере, один атом углерода. Типично спирт содержит менее приблизительно 15 атомов углерода, предпочтительно менее приблизительно 12 атомов углерода, более предпочтительно менее приблизительно 10 атомов углерода и еще более предпочтительно менее приблизительно 8 атомов углерода. Атомы углерода в спиртовой части могут находиться в виде прямой или разветвленной структуры и могут быть замещены различными заместителями, такими как заместители, ранее описанные в связи с жирнокислотной частью, включая вышеупомянутые алкильные, циклоалкильные, ароматические моноциклические, арилалкильные, алкиларильные, гидроксильные, галогенные, эфирные (простые), сложноэфирные, альдегидные и кетонные заместители. Спирт предпочтительно представляет собой Cl-8-алканол с прямой или разветвленной цепью. Наиболее предпочтительно спирт представляет собой Cl-4-алканол, подходящие примеры которого включают метанол, этанол, пропанолы и бутанолы. Наиболее предпочтительно сырьевая композиция на основе сложных эфиров жирных кислот содержит смесь сложных метиловых эфиров ненасыщенных жирных кислот, преимущественно олеиновой кислоты.

Согласно условиям настоящего изобретения сырьевая композиция на основе жирных кислот или сложных эфиров жирных кислот, обычно получаемая путем гидролиза или переэтерификации растительного масла из семян, находится в очищенной форме, по существу не содержащей одной или более отравляющих примесей, которые ингибируют работу катализатора метатезиса. Ингибирование отравляющей примесью выражается в уменьшенной активности катализатора, включая уменьшение числа оборотов и уменьшение срока службы катализатора, по сравнению с катализатором, эксплуатируемым в среде, по существу не содержащей отравляющей примеси. Обычно отравляющие примеси включают органические гидроперекиси и продукты разложения перекисей, такие как вода, спирты (например, аллиловые спирты), кетоны и альдегиды (например, диенали). Присутствующие в сырье соединения, но необязательно производные гидроперекисей, также могут действовать как отравляющие примеси, включая воду, спирты (например, аллиловые спирты), кетоны и альдегиды (например, диенали). Считается, что органические гидроперекиси более распространены и наносят больший ущерб. Известно, что обычно органические гидроперекиси могут появляться в результате свободно радикального окисления на воздухе двойных связей, присутствующих в ненасыщенной жирной кислоте. С помощью очистки сырья для удаления отравляющих примесей, предпочтительно органических гидроперекисных отравляющих примесей, можно достичь значительного повышения активности катализатора метатезиса, которую определяют по числу оборотов.

Можно приобретать либо немодифицированные, либо модифицированные с помощью гидролиза или переэтерификации растительные масла из семян приемлемой чистоты или альтернативно можно очищать до более высокого уровня чистоты по описанной далее методике. Чистота коммерческого сырья на основе жирных кислот или сложных эфиров жирных кислот обычно изменяется от образца к образцу; следовательно, с целью достижения устойчиво низких уровней примесей, отравляющих катализатор, такое сырье предпочтительно подвергать очистке. Если образец следует подвергать очистке, то предпочтительна очистка непосредственно перед применением в способе метатезиса; однако может быть приемлемо хранение очищенного сырья в инертной атмосфере, такой как атмосфера азота, в течение периода времени. Сам по себе способ очистки легко осуществить при контактировании сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот с адсорбентом, предназначенным для удаления отравляющей катализатор примеси(ей) до указанных здесь низких концентраций. Типичные адсорбенты включают оксиды алюминия, двуокиси кремния, активированные угли, глины, магнезии, алюмосиликаты, молекулярные сита, титаносиликаты и их смеси. Более предпочтительные адсорбенты включают оксиды алюминия, глины и алюмосиликаты; еще более предпочтительными являются глины и активированные оксиды алюминия. Наиболее предпочтительным адсорбентом является активированный оксид алюминия.

Более конкретно способ очистки включает контактирование сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот с адсорбентом в условиях, достаточных для получения очищенной сырьевой композиции с общей концентрацией отравляющей катализатор примеси(ей), предпочтительно органических гидроперекисей, менее приблизительно 100 миллиэквивалентов на килограмм (мэкв./кг) сырья. Предпочтительно общая концентрация отравляющей катализатор примеси(ей), предпочтительно органических гидроперекисей, составляет менее приблизительно 25, более предпочтительно составляет менее приблизительно 15, еще более предпочтительно менее приблизительно 10 и наиболее предпочтительно менее 3,0 мэкв. отравляющей примеси(ей)/кг сырья. В пределах наиболее предпочтительного диапазона, составляющего менее 3,0 мэкв./кг, предпочтительно применять сырьевую композицию на основе жирных кислот или сложных эфиров жирных кислот, содержащую менее приблизительно 2,5, еще более предпочтительно менее приблизительно 2,0, еще более предпочтительно содержащую менее приблизительно 1,5, и наиболее предпочтительно менее приблизительно 1,0 мэкв. отравляющей примеси(ей)/кг сырья. Способы анализа гидроперекисей хорошо известны в данной области, например описаны в публикации R.M. Johnson и I.W. Siddiqi, The Determination of Organic Peroxides, Pergamon Press, New York, NY, 1970, и в публикации American Oil Chemical Society Official Methods Cd 8-53 и Cd 8b-90; относящиеся к данному вопросу разделы вышеупомянутых публикаций включены здесь путем ссылки. В общем случае различные катализаторы метатезиса проявляют различную степень чувствительности к примесям, отравляющим метатезис. Для способа метатезиса, подходящего для практического внедрения, в настоящее время известно, что максимальная концентрация отравляющей примеси(ей) в сырье для метатезиса преимущественно составляет менее приблизительно 100 мэкв./кг.

Адсорбент можно суспендировать с сырой сырьевой композицией или предпочтительно разместить в колонке с фиксированным слоем, через которую пропускают сырую сырьевую композицию. Обычно количество применяемого адсорбента составляет более приблизительно 1 мас.% и менее приблизительно 100 мас.% относительно массы сырьевой композиции. Можно применять любую температуру, при которой сырьевая композиция химически и термически стабильна и обладает подходящей вязкостью для протекания через адсорбент. Температура обычно составляет более приблизительно 10°C и предпочтительно равна или выше приблизительно, чем температура окружающей среды, принимаемая за 21°C. Обычно температура составляет ниже приблизительно 100°C, предпочтительно ниже приблизительно 50°C. Внешнее давление, прилагаемое к колонке с адсорбентом, обычно находится в диапазоне от атмосферного давления до приблизительно 100 фунтов/кв.дюйм (690 кПа). Чтобы достичь при этом высокой степени очистки, можно обеспечить многократные проходы сырья через колонку с адсорбентом или многократные контакты с адсорбентом. Обычно очистку проводят, как правило, в атмосфере инертного газа, который по существу не содержит кислорода. Подходящим образом можно применять азот, гелий, аргон, неон и другие подобные инертные газы и их смеси. Под термином «по существу не содержит кислорода» будет подразумеваться концентрация кислорода менее приблизительно 1% и предпочтительно менее приблизительно 0,1%, в расчете на общий объем присутствующей газовой фазы.

Приведенное выше описание включает стадию очистки с разделением, проводимой перед стадией метатезиса, то есть до того, как сырье на основе жирных кислот или сложных эфиров жирных кислот вступит в контакт с катализатором метатезиса; однако специалист в данной области определит и другие технологии осуществления стадии очистки. Например, можно предусмотреть, чтобы стадия очистки осуществлялась in situ в блоке реактора для метатезиса во время осуществления самого способа метатезиса. Кроме того, следует отметить, что примеси, отравляющие катализатор метатезиса, обычно могут отравлять также катализаторы гидроформилирования и катализаторы эпоксидирования. Соответственно вытекающий после метатезиса поток должен загрязняться отравляющими примесями, или сырье должно повторно загрязняться отравляющими примесями, например, при контакте со следовыми количествами или при случайных просачиваниях воздуха во время хранения или прокачки по трубопроводу, поэтому в случае необходимости стадию очистки можно повторять перед дальнейшей каталитической обработкой, например перед метатезисом, гидроформилированием и эпоксидированием.

Как кратко отмечено выше, анализ отравляющих примесей в сырьевой композиции как до, так и после очистки можно проводить с помощью любого подходящего аналитического метода. Например, определение концентрации гидроперекисей можно проводить с помощью стандартных иодид-тиосульфатных методов титрования, известных специалисту в данной области. После завершения очистки сырьевая композиция обычно непосредственно подвергается метатезису или хранится в защитном слое инертного газа для того, чтобы избежать повторного окисления ненасыщенных жирных кислот или сложных эфиров жирных кислот кислородом.

Кроме того, для способа метатезиса помимо сырьевой композиции на основе жирных кислот или сложных эфиров жирных кислот согласно настоящему изобретению также требуется низший олефин. Под термином «низший олефин» в этом случае подразумевается C2-5-олефин, включающий, например, этилен, пропилен, 1-бутен, 2-бутен, бутадиен, пентены и их смеси. Низший олефин и сырьевую композицию можно подавать в способе метатезиса в любых рабочих количествах. Конкретно применяемые количества могут изменяться в зависимости от концентрации ненасыщенных жирных кислот или сложных эфиров в сырье и конструкции конкретного реактора. Обычно желательно поддерживать количество низшего олефина, достаточное для того, чтобы свести к минимуму самометатезис ненасыщенных жирных кислот или сложных эфиров, т.е. метатезис между двумя молекулами ненасыщенных жирных кислот или сложных эфиров. Аналогично желательно свести к минимуму самометатезис низшего олефина. (В предпочтительном воплощении, когда низший олефин представляет собой этилен, самометатезис не является проблематичным, так как при этом просто опять образуется этилен.) Специалисту в данной области должно быть известно, как без проведения излишних экспериментов выбрать относительные количества низшего олефина и сырья, чтобы свести к минимуму реакции самометатезиса. Приводимые далее молярные соотношения установлены в качестве ориентировочных, однако настоящее изобретение не следует ограничивать описанными здесь соотношениями. Обычно молярное отношение низшего олефина к общему количеству ненасыщенных жирных кислот или сложных эфиров жирных кислот в сырье составляет более приблизительно 0,1/1,0, предпочтительно более приблизительно 0,9/1,0. Обычно молярное отношение низшего олефина к общему количеству ненасыщенных жирных кислот или сложных эфиров жирных кислот в сырье составляет менее приблизительно 5/1 и предпочтительно менее приблизительно 3/1. В предпочтительном случае, когда низший олефин представляет собой этилен, верхний предел молярного отношения этилена к общему количеству ненасыщенных жирных кислот или сложных эфиров жирных кислот может находиться в диапазоне вплоть до приблизительно 20/1,0. Когда применяют этилен, молярное отношение предпочтительно составляет менее приблизительно 20/1,0, и более предпочтительно менее приблизительно 15/1,0.

Обычно сырье на основе жирных кислот или сложных эфиров жирных кислот применяется для способа метатезиса в виде чистой (неразбавленной) жидкой фазы, т.е. без разбавителя или растворителя. Применение растворителя может повысить требования к рециклу и затраты. Если требуется, хотя необязательно, можно применять растворитель. Неограничивающие примеры подходящих растворителей включают ароматические углеводороды, такие как бензол, толуол, ксилолы и т.п.; хлорированные ароматические углеводороды, предпочтительно хлорированные бензолы, такие как хлорбензол и дихлорбензол; алканы, такие как пентан, гексан, циклогексан и т.п.; и хлорированные алканы, такие как метилендихлорид и хлороформ. Если применяется растворитель, то может использоваться любое его количество, при условии что способ метатезиса происходит, как описано. Обычно концентрация сырья на основе жирных кислот или сложных эфиров жирных кислот в растворителе составляет более приблизительно 0,05 M, предпочтительно более приблизительно 0,5 M, обычно приблизительно меньше чем концентрация при насыщении, и предпочтительно менее приблизительно 5,0 M.

Обычно низший олефин для проведения реакции подается в виде по существу чистого газа или, необязательно, разбавленного газообразным разбавителем. В качестве газообразного разбавителя можно применять любой по существу инертный газ, подходящие примеры которого включают без ограничения гелий, неон, аргон, азот и их смеси. Если применяют газообразный разбавитель, то концентрация низшего олефина в разбавителе может соответственно находиться в диапазоне от более приблизительно 5 мольных процентов, предпочтительно более приблизительно 10 мольных процентов, до типично менее приблизительно 90 мольных процентов низшего олефина в расчете на общее количество молей низшего олефина и газообразного разбавителя. Целесообразно из способа метатезиса исключить кислород, чтобы избежать нежелательных взаимодействий кислорода с катализатором метатезиса и с ненасыщенными жирными кислотами и/или сложными эфирами.

В качестве дополнительной альтернативы в способ метатезиса можно добавлять стабилизирующий лиганд. Стабилизирующий лиганд может представлять собой любую молекулу или ион, промотирующий стабильность катализатора в способе метатезиса, что определяется, например, повышенной активностью и увеличенным сроком службы катализатора. Неограничивающие примеры стабилизирующих лигандов включают три(алкил)фосфины, такие как трициклогексилфосфин, трициклопентилфосфин и трибутилфосфин; три(арил)фосфины, такие как три(фенил)фосфин и три(метилфенил)фосфин; алкилдиарилфосфины, такие как циклогексилдифенилфосфин; диалкиларилфосфины, такие как дициклогексилфенилфосфин; а также простые эфиры, такие как анизол; оксиды фосфина, такие как оксид трифенилфосфина; и фосфиниты, фосфониты, фосфорамидиты, пиридины и их комбинации. Стабилизирующий лиганд предпочтительно выбирают из вышеупомянутых фосфинов и более предпочтительно из три(циклогексил)фосфина и три(фенил)фосфина. Количество стабилизирующего лиганда может изменяться в зависимости от применяемого специфического катализатора и компонентов специфического лиганда. Обычно молярное соотношение стабилизирующего лиганда и катализатора составляет более приблизительно 0,05/1 и предпочтительно составляет более приблизительно 0,5/1. Обычно молярное соотношение стабилизирующего лиганда и катализатора составляет менее приблизительно 4,0/1 и предпочтительно менее приблизительно 1,5/1.

Катализатором метатезиса может быть любой катализатор, который способен способствовать реакции взаимодействия ненасыщенных жирных кислот или сложных эфиров ненасыщенных жирных кислот с низшим олефином. В данной области известно большое количество катализаторов метатезиса, представительные примеры описаны в WO 93/20111, US 5312940, WO 96/04289; и J. Kingsbury и др., Journal of American Chemical Society, 121 (1999), 791-799; а также в находящейся одновременно на рассмотрении международной заявке на патент № PCT/US 02/05894 (Attorney Docket No. 61071A), поданной 27 февраля 2002 на имя Thomas E.Newman, Cynthia Rand, Robert Maughon, Kenneth Burdett, Donald Morrison, и Eric Wasserman; вышеупомянутые публикации включены здесь путем ссылки. Предпочтительным катализатором метатезиса является рутениевый или осмиевый катализатор метатезиса, более предпочтительно рутениевый катализатор метатезиса. Неограничивающие примеры подходящих рутениевых катализаторов включают

дихлор-3,3-дифенилвинилкарбен-бис(трициклогексилфосфин)рутений(II),

дихлорид бис(трициклогексилфосфин)бензилиденрутения,

дибромид бис(трициклогексилфосфин)бензилиденрутения,

дихлорид трициклогексилфосфин-[1,3-бис-(2,4,6-триметилфенил)-4,5-дигидроимидазол-2-илиден][бензилиден]рутения,

дибромид трициклогексилфосфин-[1,3-бис-(2,4,6-триметилфенил)-4,5-дигидроимидазол-2-илиден][бензилиден]рутения и

дииодид трициклогексилфосфин-[1,3-бис-(2,4,6-триметилфенил)-4,5-дигидроимидазол-2-илиден][бензилиден]рутения.

Наиболее предпочтительно рутениевый катализатор метатезиса выбирают из группы, включающей дихлор-3,3-дифенилвинилкарбен-бис(трициклогексилфосфин)рутений(II),

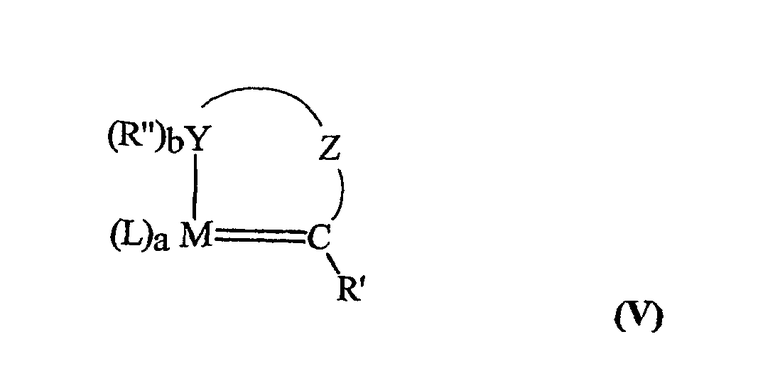

дихлорид бис(трициклогексилфосфин)бензилиденрутения и хелатные комплексы рутения, представленные следующей формулой (V):

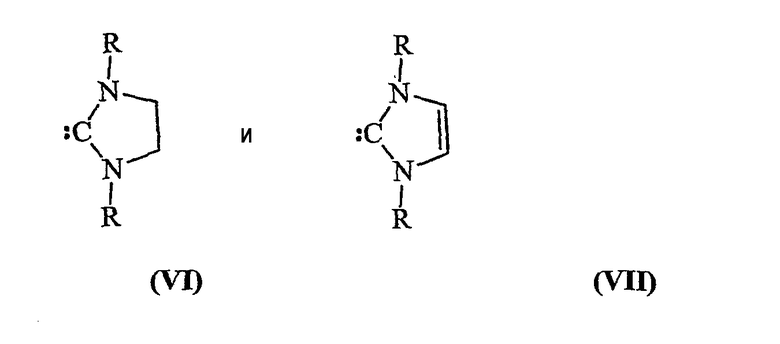

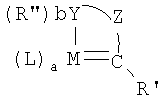

В формуле (V) M представляет собой Ru; каждый L независимо выбран из нейтральных и анионных лигандов в любой комбинации, при которой поддерживается равновесие между химической связью и зарядом M; a равно целому числу, предпочтительно от 1 до приблизительно 4, представляющему собой общее число лигандов L; R′ выбран из атома водорода, алкильного радикала с прямой или разветвленной цепью, циклоалкильного, арильного и замещенного арильного радикалов; Y представляет собой электронодонорную группу элемента 15 или 16 групп Периодической системы (согласно Номенклатуре неорганической химии IUPAC: Recommendations 1990, G.J. Leigh, Editor, Blackwell Scientific Publications, 1990); более предпочтительно Y представляет собой O, S, N или P; каждый R" независимо выбран из атома водорода, алкильных, циклоалкильных, арильных и замещенных арильных радикалов, соответствующих валентности Y, предпочтительно так, чтобы Y являлся формально нейтральным; b равно целому числу, предпочтительно от 0 до приблизительно 2, представляющему собой общее число R"-радикалов; и Z представляет собой органический дирадикал, который связан как с Y, так и с карбеновым атомом углерода (C) с образованием бидентатного лиганда, который при соединении с атомом M образует цикл, содержащий от приблизительно 4 до приблизительно 8 атомов. Более предпочтительно каждый L в формуле V независимо выбран из группы, состоящей из галогенидов, наиболее предпочтительно фторида, хлорида, бромида и иодида; цианида, тиоцианата, фосфинов формулы PR3, аминов формулы NR3, воды и простых эфиров формулы OR2, простых тиоэфиров формулы SR2 и лигандов, имеющих формулы VI и VII, представленные ниже:

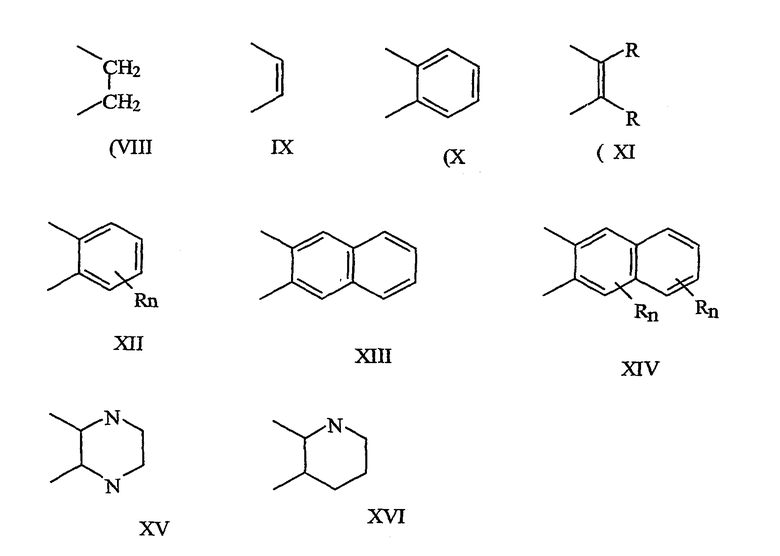

где каждый из R в любой из приведенных выше формул независимо выбран из группы, состоящей из атома водорода, алкильного, предпочтительно Cl-l5-алкильного; циклоалкильного, предпочтительно С3-8-циклоалкильного; арильного, предпочтительно C6-l5-арильного, и замещенного арильного, предпочтительно замещенного C6-15-арильного радикалов. В любом из приведенных вариантов формулы V можно применять комбинации любых вышеупомянутых лигандов L. Более предпочтительно R′ выбран из группы, состоящей из атома водорода, C1-15-алкильного, C3-8-циклоалкильного и C6-l5-арильного радикалов. Более предпочтительно каждый R" независимо выбран из группы, состоящей из C1-15-алкильного, C3-8-циклоалкильного и C6-15-арильного радикалов. Z предпочтительно выбран из следующих дирадикалов: этилена (VIII), винилена (IX), фенилена (X), замещенных виниленов (XI), замещенных фениленов (XII), нафтилена (XIII), замещенных нафтиленов (XIV), пиперазиндиила (XV), пиперидиила (XVI):

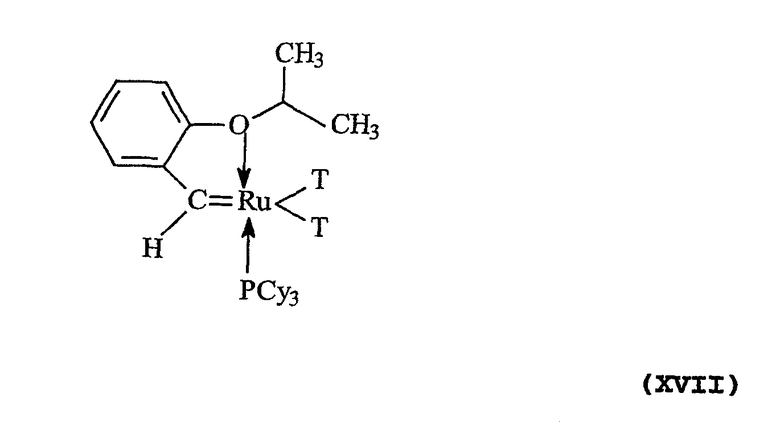

где каждый R можно, как отмечено выше, выбрать из атома водорода, алкильного, предпочтительно C1-15-алкильного; циклоалкильного, предпочтительно C3-8-циклоалкильного; и арильного, предпочтительно C6-15-арильного радикалов; и где каждый n равен целому числу от 1 до приблизительно 4. В наиболее предпочтительном воплощении формула V представляет собой формулу XVII:

где каждый T независимо выбран из Cl и Br, а PCy3 представляет собой трициклогексилфосфин.

Несмотря на то что катализатор метатезиса представляет собой предпочтительно гомогенный катализатор, т.е. растворенный в жидкой реакционной смеси, катализатор может быть связан с или нанесен на любой из традиционных носителей катализатора, известных специалисту в данной области, таких как диоксид кремния, оксид алюминия, диоксид кремния - оксид алюминия, алюмосиликаты, диоксид титана, титаносиликаты, уголь, сетчатый сшитый полистирол и т.п. Когда применяется носитель для катализатора, катализатор можно нагружать на носитель катализатора в любом количестве, при условии что способ метатезиса протекает с образованием требуемых продуктов метатезиса. Обычно катализатор нагружают на носитель в количестве более приблизительно 0,01 % мас. каталитического металла, и предпочтительно более чем приблизительно 0,05 % мас. каталитического металла в расчете на общую массу катализатора и носителя. Обычно катализатор нагружают на носитель в количестве менее приблизительно 20 % мас. каталитического металла, и предпочтительно менее приблизительно 10 % мас. каталитического металла в расчете на общую массу катализатора и носителя.

Обычно реакторы и условия способа метатезиса традиционны, хотя следует помнить, что высокой производительности указанного способа можно достичь при относительно умеренных условиях метатезиса. Соответственно могут применяться реакторы периодического действия, проточные реакторы с мешалкой, проточные реакторы непрерывного действия с неподвижным слоем катализатора, суспензионные реакторы, реакторы с псевдоожиженным слоем катализатора, реакторы непрерывного действия с поршневым потоком и дистилляционные каталитические реакторы. Обычно температура способа составляет выше приблизительно 0°C, предпочтительно выше приблизительно 15°C и более предпочтительно выше приблизительно 25°C. Обычно температура способа составляет ниже приблизительно 80°C, предпочтительно ниже приблизительно 50°C и более предпочтительно ниже приблизительно 35°C. Давление низшего олефина обычно составляет выше приблизительно 5 фунтов/кв.дюйм (34,5 кПа), предпочтительно выше приблизительно 10 фунтов/кв.дюйм (68,9 кПа) и более предпочтительно выше приблизительно 45 фунтов/кв.дюйм (310 кПа). Обычно давление низшего олефина составляет менее приблизительно 500 фунтов/кв.дюйм (3450 кПа), предпочтительно менее приблизительно 250 фунтов/кв.дюйм (1723 кПа), и более предпочтительно менее приблизительно 100 фунтов/кв.дюйм (690 кПа).

Если способ осуществляется в реакторе периодического действия, отношение количества молей сырья на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот к количеству молей катализатора метатезиса обычно будет составлять более приблизительно 10:1, предпочтительно более приблизительно 50:1 и более предпочтительно более приблизительно 100:1. При таких условиях способа молярное соотношение сырья на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот и катализатора метатезиса обычно будет составлять менее приблизительно 10000000:1, предпочтительно менее приблизительно 1000000:1 и более предпочтительно менее приблизительно 500000:1. Время контактирования в реакторе периодического действия обычно составляет более приблизительно 5 минут и предпочтительно более приблизительно 10 минут. Обычно время контактирования в реакторе периодического действия составляет менее приблизительно 25 часов, предпочтительно менее приблизительно 15 часов и более предпочтительно менее приблизительно 10 часов.

Если способ осуществляется в реакторе непрерывного действия, среднечасовая скорость подачи сырья, выраженная в единицах: граммов сырья для метатезиса на грамм катализатора в час (час-1), определяет относительные количества ненасыщенной жирной кислоты (кислот) и/или сложного эфира (эфиров) жирной кислоты (кислот) к количеству применяемого катализатора, а также времени пребывания сырья в реакторе. Соответственно среднечасовая скорость подачи сырья обычно составляет более приблизительно 0,04 г сырья на г катализатора в час (час-l), и предпочтительно более приблизительно 0,1 час-1. Среднечасовая скорость подачи сырья обычно составляет менее приблизительно 100 час-l и предпочтительно менее приблизительно 20 час-l. Скорость потока низшего олефина обычно регулируют так, чтобы получить требуемое отношение низшего олефина к ненасыщенной жирной кислоте (кислотам) и/или сложному эфиру (эфирам) ненасыщенной жирной кислоты.

Когда способ метатезиса согласно настоящему изобретению проводят так, как описано выше, сырьевую композицию на основе ненасыщенных жирных кислот или сложных эфиров жирных кислот и низший олефин, предпочтительно этилен, подвергают совместному метатезису с образованием, по меньшей мере, двух олефиновых продуктов, которые отличаются от исходных (участвующих в реакции) олефинов, в частности, с образованием олефина с укороченной цепью и ненасыщенной кислоты или сложного эфира с укороченной цепью. Под термином «укороченная цепь» подразумевается более короткая длина цепи, чем длина цепи участвующей в реакции жирной кислоты или сложного эфира жирной кислоты. Предпочтительно два олефиновых продукта содержат α-олефин с укороченной цепью и α,ω-ненасыщенную кислоту или сложный эфир с укороченной цепью. В качестве более предпочтительного примера при метатезисе сырья с высокими концентрациями метилолеата с этиленом будут образовываться продукты совместного метатезиса 1-децен и метил-9-деценоат. Смесь продуктов метатезиса, содержащая олефин с укороченной цепью, ненасыщенную кислоту или сложный эфир с укороченной цепью, катализатор метатезиса и необязательно непреобразованное сырье для метатезиса, можно разделить с помощью общепринятых способов, известных специалисту в данной области, включая например, дистилляцию, экстракцию, преципитацию, кристаллизацию, мембранное отделение и т.п. α-олефин, полученный согласно способу метатезиса, предпочтительно 1-децен, можно применять в качестве мономера при производстве полиолефиновых полимеров.

Ненасыщенный сложный эфир с укороченной цепью, полученный согласно способу метатезиса, предпочтительно представлен следующей формулой:

CHR2=CH-(CH2)x-C(О)OR3,

где R2 выбран из атома водорода и моновалентных C1-5-углеводородных радикалов, таких как метильный, этильный и винильный радикалы, предпочтительно атома водорода; R3 представляет собой моновалентный C1-8-алкильный радикал, и x равно целому числу от 3 до приблизительно 7. Предпочтительные воплощения включают α,ω-ненасыщенные сложные эфиры, более предпочтительно метил-9-деценоат, этил-9-деценоат, пропил-9-деценоат и бутил-9-деценоат. Наиболее предпочтительно, R2 представляет собой атом водорода, R3 представляет собой метил, x равно 7, и α,ω-ненасыщенный сложный эфир представляет собой метил-9-деценоат. Аналогично, наиболее предпочтительная α,ω-ненасыщенная кислота представляет собой 9-деценовую кислоту.

В способе метатезиса согласно настоящему изобретению степень превращения ненасыщенной жирной кислоты или сложного эфира жирной кислоты может значительно различаться в зависимости от конкретной сырьевой композиции, катализатора и применяемых условий способа. В контексте настоящего изобретения под «степенью превращения» подразумевается мол.% ненасыщенной жирной кислоты (кислот) или сложного эфира (эфиров) ненасыщенной жирной кислоты, который прореагировал до образования продуктов. Обычно степень превращения ненасыщенной жирной кислоты (кислот) или сложного эфира (эфиров) составляет более приблизительно 10 мол.%, предпочтительно более приблизительно 20 мол.% и более предпочтительно более приблизительно 40 мол.%.

Для способа метатезиса согласно настоящему изобретению также характерно повышенное число оборотов катализатора, которое представляет собой количество превращенных молей ненасыщенной жирной кислоты (кислот) или сложного эфира (эфиров) ненасыщенной жирной кислоты на моль катализатора. Обычно достигается число оборотов более приблизительно 900. Предпочтительно достигается число оборотов более приблизительно 1500, более предпочтительно более приблизительно 2000 и наиболее предпочтительно более приблизительно 3500.

В одном последующем применении ненасыщенная кислота или сложный эфир с укороченной цепью, предпочтительно низшие сложные алкиловые эфиры 9-деценовой кислоты можно (пере)этерифицировать с полиолом в условиях (пере)этерификации, достаточных для получения сложного полиэфирполиолефина формулы (I), описанной выше. Специалисту в данной области очевидно, что ненасыщенную кислоту с укороченной цепью этерифицируют, в то время как ненасыщенный сложный эфир с укороченной цепью переэтерифицируют. Полиол, применяемый для (пере)этерификации, может представлять собой любой многоатомный спирт, допускающий такой способ, и предпочтительно представляет собой многоатомный C2-15-спирт. Глицерин представляет собой предпочтительный полиол. Условия переэтерификации аналогичны условиям переэтерификации, описанным выше, за исключением того, что следует предпринять усилия по удалению низшего алканола, предпочтительно метанола, из реакционной смеси. Более конкретно ненасыщенный сложный эфир обычно контактирует с полиолом при повышенной температуре в присутствии катализатора, такого как оксид н-бутилоловогидроксида, с одновременной дистилляцией реакционной смеси или в условиях пониженного давления для удаления летучего низшего алканола, который возвращается обратно. Типично на эквивалентной основе применяют минимум приблизительно 1 эквивалент сложного эфира на 1 эквивалент OH-групп в полиоле. Предпочтительно сложный эфир по отношению к ОН-группам применяют в избытке. Как максимум, предпочтительно применяют приблизительно 2,5 эквивалентов сложного эфира на 1 эквивалент OH. Наиболее предпочтительный диапазон составляет от приблизительно 1,1 до приблизительно 1,5 эквивалентов сложного эфира на эквивалент OH. Температура переэтерификации обычно составляет выше приблизительно 100°C, однако ниже приблизительно 250°C. Дальнейшее описание и репрезентативные способы переэтерификации см. JP-A2-01093558 и A.Gros и др., Journal of American Oil Chemical Society, 26 (1949), 704-709, включенных здесь путем ссылки. Аналогичные способы известны в данной области для этерификации кислот полиолами.

Полученный при (пере)этерификации сложный полиэфирполиолефин (I) можно эпоксидировать эпоксидирующим агентом, таким как пероксикарбоновая кислота, без катализатора в условиях эпоксидирования, достаточных для получения сложного полиэфирполиэпоксида. Альтернативно эпоксидирование можно осуществить с применением перекиси водорода или органической гидроперекиси в присутствии катализатора эпоксидирования. Предпочтительные эпоксидирующие агенты включают перекись водорода, надуксусную кислоту, надмуравьиную кислоту, надбензойную кислоту, м-хлорнадбензойную кислоту, трифторнадбензойную кислоту, гидроперекись трет-бутила, гидроперекись изопентила, гидроперекись циклогексила, гидроперекись этилбензола и гидроперекись кумола. Для осуществления эпоксидирования известны различные металлоорганические катализаторы, включающие, например, титаносиликаты, такие как Ti-Beta, Ti-MCM-41 и Ti-ZSM-5; алкоголяты титана, такие как Ti-изопропилат; вольфраматы, такие как H2WO4; оксид алюминия с нанесенным оксидом молибдена (MoO3); и метилтриоксорений. Стандартные условия эпоксидирования включают температуру выше приблизительно температуры окружающей среды и предпочтительно выше приблизительно 30°C; однако ниже приблизительно 130°C, и предпочтительно ниже приблизительно 100°C. Давление обычно равно давлению окружающей среды, однако если необходимо или требуется, можно применять более высокое или более низкое давление. Описание условий эпоксидирования, включая температуру, давление, относительные количества участвующих в реакциях веществ, конструкции реактора и количество применяемого катализатора, в общем случае можно найти в следующих публикациях, включенных здесь путем ссылки: WO00/18751, ES 2126485, WO01/000605, DE 2009047; Recent Developments in Synthesis of Fatty Acid Derivatives, G.Knothe и J.T.P Derksen, Eds., American Oil Chemical Society: Champaign, IL, 1999, стр.157-195; и Handbook of Epoxy Resins, H.Lee и K.Neville, McGraw-Hill, NY, 1982, глава 3, стр.5-12.

Получаемый при способе эпоксидирования продукт предпочтительно содержит сложный полиэфирполиэпоксид, представленный выше формулой (II). Более предпочтительно сложный полиэфирполиэпоксид представляет собой сложный α,ω-полиэфирполиэпоксид. Наиболее предпочтительно сложный полиэфирполиэпоксид представляет собой триглицерид 9,10-эпоксидекановой кислоты. Сложные полиэфирполиэпоксиды используются в качестве химически активных разбавителей, пластификаторов и покрытий при применении эпоксидных смол и в качестве компонентов стабилизаторов в фотографии.

Альтернативно ненасыщенную кислоту или сложный эфир с укороченной цепью, полученные согласно способу метатезиса, можно подвергнуть гидроформилированию с восстановлением для получения α,ω-оксикислоты, сложного α,ω-оксиэфира и/или α,ω-диола. В предпочтительном способе, например, сложный эфир 9-деценовой кислоты можно подвергнуть гидроформилированию с получением соответствующего сложного α,ω-формилового эфира, например метил-11-формилундеканоата, который можно восстановить до соответствующего сложного α,ω-оксиэфира, например метил-11-гидроксиундеканоата, или соответствующего α,ω-диола, например 1,11-ундекандиола. Способы гидроформилирования обычно включают контактирование олефиновой части со смесью монооксида углерода и водорода в присутствии катализатора гидроформилирования и необязательно в присутствии свободного фосфорорганического лиганда в условиях гидроформилирования, достаточных для получения альдегида. В контексте настоящего изобретения способ гидроформилирования будет включать контактирование ненасыщенной кислоты или сложного эфира с укороченной цепью с монооксидом углерода и водородом в присутствии катализатора на основе комплекса переходного металла и фосфорорганического лиганда и необязательно свободного фосфорорганического лиганда при условиях гидроформилирования, достаточных для получения формилсодержащей кислоты или сложного формилового эфира, предпочтительно α,ω-формилсодержащей кислоты или сложного α,ω-формилового эфира. Катализаторы и условия гидроформилирования подробно описаны в данной области. См., например, US-B1-6307108, включенную здесь путем ссылки.

Применяемые в способе гидроформилирования согласно настоящему изобретению катализаторы включают любой катализатор на основе комплекса переходного металла и фосфорорганического лиганда, проявляющий активность в способе гидроформилирования. Подходящие металлы, входящие в состав комплексов металла и фосфорорганического лиганда, включают металлы 8, 9 и 10 групп, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смесей; предпочтительно родий, кобальт, иридий и рутений; более предпочтительно родий, кобальт и рутений; и наиболее предпочтительным является рутений. Другие подходящие металлы включают металлы 11-й группы, выбранные из меди (Cu), серебра (Ag), золота (Au) и их смесей, а также металлы 6-й группы, выбранные из хрома (Cr), молибдена (Mo), вольфрама (W) и их смесей. Также подходят металлы 8, 9, 10 групп.