ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к бумажному производству. В частности, настоящее изобретение относится к формующим тканям для формовочной части бумагоделательной машины.

Уровень техники

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водно-дисперсионного раствора целлюлозных волокон, на движущуюся формующую ткань в формовочной части бумагоделательной машины. Через эту ткань из пульпы отводят большое количество воды, оставляя на поверхности ткани волокнистое целлюлозное полотно.

Сформованное таким образом полотно поступает из формовочной части в прессовую, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В этих валах указанное полотно подвергают сжатию, которое приводит к удалению из него воды и вызывает слипание целлюлозных волокон, в результате которого оно превращается в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

На последнем этапе бумажный лист направляют в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, нагретых изнутри паром. Сформованный бумажный лист, плотно прижимаемый сушильной тканью к поверхности барабанов, последовательно направляют по волнообразной траектории вокруг каждого барабана в ряду. Нагретые барабаны уменьшают содержание воды в бумажном листе в результате испарения.

Следует отметить, что используемые в бумагоделательной машине формовочные, прессовые и сушильные ткани имеют форму бесконечной петли и работают по принципу конвейера. Следует также отметить, что изготовление бумаги является непрерывным процессом, который протекает со значительной скоростью, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую ткань, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

При использовании многих видов продукции по их прямому назначению важными свойствами являются гладкость поверхности, впитывающая способность, прочность, мягкость и эстетичный внешний вид.

Бумага и ткани могут быть произведены с использованием различных технологий. В традиционных машинах, применяемых в производстве, суспензию целлюлозных волокон подают на одной формующей ткани или между двумя формующими тканями. Затем лист, из которого частично удалена вода, переносят на прессовую ткань, которая удаляет из листа еще некоторое количество воды и переносит лист на поверхность большого сушильного цилиндра. Полностью высушенный лист удаляют с поверхности сушильного цилиндра и скручивают в рулоны для дальнейшей обработки.

В альтернативном способе применяют установку для сквозной сушки воздухом (TAD), заменяя упомянутую выше прессовую ткань другим тканым материалом, при помощи которого обрабатываемое полотно переносят с формующей ткани на сушильную ткань, предназначенную для сквозной сушки воздухом. Далее, при помощи указанной сушильной ткани полотно переносят на цилиндр, на котором выполняют сквозную сушку воздухом (TAD), заключающуюся в продуве горячего воздуха через влажное целлюлозное полотно, с одновременным высушиванием полотна и улучшение его объема и мягкости.

Тканые материалы могут иметь различную форму. Например, они могут быть вытканы в виде бесконечного полотна или в виде плоского полотна с последующим соединением в бесконечное полотно текстильным швом.

Настоящее изобретение относится, в частности, к формующим тканям, используемым в формовочной части бумагоделательной машины. Формующие ткани играют важную роль в процессе изготовления бумаги. При этом одна из функций, как указано выше, заключается в том, что с их помощью формируют бумажное изделие и переносят его в прессовую часть.

Верхняя поверхность формующей ткани должна быть как можно более гладкой, чтобы гарантировать формирование листа с гладкой и чистой поверхностью. Согласно требованиям качества, с целью исключить появление нежелательных оттисков во время операции высушивания необходим высокий уровень однородности поверхности ткани.

Помимо этого, однако, функциями формующих тканей также является удаление воды (дренирование) и формирование бумажного полотна. Структура формующих тканей должна быть такова, чтобы они, с одной стороны, пропускали воду (т.е. имели регулируемую скорость дренирования), а с другой стороны, предотвращали прохождение волокон и других твердых частиц вместе с водой через ткань. При этом, если дренирование происходит слишком быстро или слишком медленно, страдает качество бумажного полотна и снижается производительность бумагоделательной машины. Поэтому для регулирования скорости дренирования внутри формующей ткани образуют пустоты для отвода воды, так называемый объем пор.

В настоящее время имеется широкий ассортимент формующих тканей различных типов для удовлетворения требованиям бумагоделательных машин, для установки на которые они предназначены, для изготовления, соответственно, различных сортов бумаги. В общем случае формующие ткани имеют основу, обычно тканную из моноволокна, которая может быть однослойной или многослойной. Применяемые при производстве формующих тканей нити обычно экструдируют из синтетической полимерной смолы, например полиамидной или полиэфирной смолы, как хорошо известно специалистам в области тканей для бумагоделательных машин.

Структура формующих тканей, помимо всего прочего, представляет собой компромиссное решение между несущей способностью ткани как подложки для волокна и ее прочностью. Известно, что структура мелкоячеистых тканей позволяет обеспечить желаемые свойства поверхности формируемого бумажного полотна, однако такая структура может иметь недостаточную прочность, в результате чего снижается срок ее службы. С другой стороны, структура крупноячеистых тканей обеспечивает прочность ткани и длительный срок службы за счет ухудшения ее несущих свойств как подложки для волокна. С тем чтобы минимизировать недостатки таких компромиссных решений, а также оптимизировать как несущие свойства ткани, так и ее прочность, были разработаны многослойные ткани. Например, в двухслойных и трехслойных тканях формовочная сторона выполняет функцию основы для волокна, в то время как сторона износа обеспечивает прочность ткани.

Кроме того, трехслойная структура позволяет изготавливать формующую сторону ткани отдельно от стороны износа. Благодаря такому независимому изготовлению трехслойная структура может обеспечивать лучшую поддержку волокна и создавать оптимальный внутренний объем пор. Таким образом, при помощи трехслойной ткани можно достичь лучшего отвода воды, чем при помощи однослойной или двухслойной ткани.

Трехслойные ткани, по существу, состоят из двух частей: формующего слоя и слоя износа, соединенных вместе связующими нитями. Целостность всей ткани в большей степени зависит от указанного соединения. Одним из недостатков трехслойных тканей является относительное смещение двух слоев, приводящее со временем к разрушению ткани. Кроме того, связующие нити могут нарушить структуру формующего слоя, что приводит к появлению на бумаге маркировки. Например, подобная ткань описана в патенте США 4501303 (Остенберг), ссылка на который означает его включение в описание настоящей заявки.

Чтобы еще более улучшить целостность ткани и несущую способность ткани как подложки для листа, были созданы трехслойные ткани со связующими парами. Пары связующих элементов вводят в структуру с помощью различных схем переплетения нитей и с помощью различных последовательностей их расположения. Примеры подобных тканей раскрыты в патентах США 5826627 (Сибрук) и 5967195 (Вард), ссылки на которые означают их включение в описание настоящей заявки.

Еще одним недостатком тканей для бумагоделательных машин является их износ при трении о поверхности бумагоделательной машины. Как указано выше, ткань установлена на бумагоделательную машину в форме бесконечной ленты, которая вращается со значительной скоростью. Непрерывное движение со значительной скоростью приводит к существенному износу, из-за которого часто необходимо производить дорогостоящую замену тканей.

Кроме того, современные способы производства многослойных формующих тканей, являются трудоемкими, очень дорогостоящими и требуют больших временных затрат. Более того, чтобы получить гладкую поверхность, зачастую необходимо выполнять сложные операции сшивания или соединения. В этом случае в ткани, полученной плоским ткачеством, нити, ориентированные в машинном направлении, вплетают обратно в ткань на каждом конце с целью получения бесконечного слоя. Эта операция требует больших временных затрат, является дорогостоящей, а область соединения может быть наименее прочной частью ткани. Более того, эта область может повреждать бумагу или оставлять на ней оттиски.

Так как необходимо изготавливать формующие, прессовые и сушильные ткани различной длины и ширины, ведется поиск способов, которые позволили бы ускорить производство этой продукции.

Например, в настоящее время большую часть прессовых тканей выполняют бесконечными или в форме непрерывной петли. Это требует применения более дорогих ткацких станков, имеющих разные размеры, причем их ширина может достигать 32 метров.

Так как существует необходимость более быстрого и эффективного производства прессовых тканей различной длины и ширины, в последние годы прессовые ткани производили по спиральной технологии, описанной в патенте США №5360656 (Рексфелт), ссылка на который означает его включение в описание настоящей заявки.

В патенте США №5360656 дается описание тканой основы, которая содержит по меньшей мере один слой, состоящий из спирально намотанной полосы тканого материала, причем ширина полосы меньше ширины тканой основы. Основа является бесконечной в продольном, или машинном, направлении. Продольные витки скрученной в спираль полосы составляют некоторый угол с продольной осью прессовой ткани. Полоса тканого материала может быть получена способом плоского ткачества и выполнена на ткацком станке, ширина которого меньше обычно используемых в производстве одежды бумагоделательных машин.

Тканая основа содержит скрученные в спираль и соединенные между собой витки относительно узкой полосы тканого материала. Указанная полоса состоит из продольных нитей, или нитей основы, и поперечных нитей, или уточных нитей. Соседние витки скрученной в спираль тканевой полосы могут примыкать друг к другу с получением спирального непрерывного шва, который может быть замкнут сшиванием, стачиванием, оплавлением, свариванием (например, с помощью ультразвуковой сварки) или склеиванием. В другом варианте соседние продольные края прилегающих друг к другу спиральных витков могут быть расположены внахлест, при условии уменьшения толщины краев для того, чтобы не увеличить толщину зоны нахлеста. Также по краям полосы может быть увеличено расстояние между продольными нитями, так что при расположении соседних витков спирали внахлест расстояние между продольными витками в области нахлеста остается неизменным.

В любом случае в результате получают тканую основу в виде бесконечной петли с внутренней поверхностью, имеющей продольное, или машинное направление, и поперечное, расположенное поперек движения ткани в машине направление. Боковые кромки тканой основы подрезают для обеспечения их параллельности в продольном (машинном) направлении. Угол между машинным направлением тканой основы и спиральным швом может быть относительно небольшим, обычно менее 10°. Продольные (основные) нити тканой полосы также расположены под тем же относительно небольшим углом к продольному (машинному) направлению тканой основы. Поперечные (уточные) нити тканой полосы, перпендикулярные продольным (основным) нитям, также расположены под тем же относительно небольшим углом к поперечному (поперек движения ткани в машине) направлению основы. Иными словами, ни продольные (основные), ни поперечные (уточные) нити тканой полосы не совпадают с продольным (машинным) или поперечным (поперек движения ткани в машине) направлениями тканой основы.

В способе, описанном в патенте США №5360656, для получения основы тканую полосу скручивают вокруг двух параллельных валов. Поэтому бесконечные основы разнообразных типоразмеров можно получить спиральной намоткой относительно узкой тканой полосы вокруг двух параллельных валов, причем длина конкретной бесконечной основы определена длиной каждого спирального витка тканой полосы, а ширина - их количеством. Тем самым снята необходимость изготовления полностью тканых основ заданной длины и ширины. Вместо этого нужную тканую полосу можно получить при помощи ткацкого станка шириной 20 дюймов (0,5 м), хотя из соображений практичности предпочтительно использовать традиционные ткацкие станки шириной 40-60 дюймов (1,0-1,5 м).

В патенте США №5360656 также описана прессовая ткань, содержащая основу с двумя слоями, каждый из которых состоит из скрученной в спираль полосы текстильной ткани. Оба слоя выполнены в форме бесконечной петли и расположены один внутри другого. В предпочтительном варианте осуществления изобретения скрученная в спираль полоса ткани одного слоя навита в направлении, противоположном направлению навивки другого слоя. То есть, скрученная в спираль полоса одного слоя представляет собой правую спираль, а полоса второго слоя левую спираль. В такой структуре продольные нити (нити основы) полосы тканого материала в каждом из двух слоев расположены под относительно небольшими углами к продольному (машинному) направлению основы, а продольные нити (нити основы) полосы одного слоя расположены под углом к продольным нитям (нитям основы) полосы другого слоя. Аналогично этому, поперечные (уточные) нити полосы в каждом из двух слоев расположены под относительно небольшими углами к поперечному (поперек движения ткани в машине) направлению тканой основы, причем поперечные (уточные) нити тканой полосы одного слоя расположены под углом к поперечным (уточным) нитям тканой полосы другого слоя. Другими словами, ни продольные (основные), ни поперечные (уточные) нити тканой полосы любого из двух слоев не совпадают с продольным (машинным) или поперечным (поперек движения ткани в машине) направлениями тканой основы. Кроме того, ни продольные (основные), ни поперечные (уточные) нити тканой полосы любого из двух слоев не совпадают по направлению с таковыми нитями другого слоя.

Ткань, описанная в патенте США №5360656 (Рексфелт), является основой для прессовой ткани и имеет два слоя или несколько слоев, которые удерживаются вместе или связываются посредством иглопробивания волокон подбивки. В формовочной части бумагоделательной машины волокна подбивки в качестве компонента ткани не применяют.

Следовательно, существует необходимость в разработке таких средств производства формующей ткани, имеющей гладкую поверхность, контактирующую с листом, улучшенные дренажные характеристики и достаточную несущую способность ткани, которые были бы эффективны с точки зрения затрат и производительности.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание формующей ткани, которая может быть произведена посредством упрощенного технологического процесса, требующего меньших временных затрат, капитальных затрат и затрат на производство.

Еще одной задачей настоящего изобретения является получение формующей ткани, при производстве которой отсутствует необходимость сложного сшивания этой ткани, которая имеет место в существующем уровне техники.

Еще одной задачей настоящего изобретения является получение формующей ткани, которая имеет улучшенное сопротивление расслаиванию по сравнению с существующим уровнем техники.

Еще одной задачей настоящего изобретения является получение многослойной формующей ткани с улучшенными характеристиками формирования бумажного полотна и дренажной способностью.

Еще одной задачей настоящего изобретения является получение формующей ткани, которая может быть установлена в виде бесконечной ленты и которая имеет улучшенные характеристики по сравнению с существующим уровнем техники.

Согласно вышесказанному, предлагается формующая ткань, содержащая слой основы, или верхний контактирующий с листом слой, который предпочтительно представляет собой однослойный тканый материал, имеющий гладкую структуру, и слой основы, состоящий из витков спирально намотанной полосы материала, ширина которой меньше ширины формующей ткани, а продольная ось спиральных витков образует некоторый угол с машинным направлением ткани. Слой, контактирующий с листом, и слой основы вместе формируют многослойную структуру ткани.

Различные признаки новизны, характеризующие изобретение, указаны в приложенной формуле, которая является частью настоящего описания. Для лучшего понимания изобретения, его преимуществ и конкретных целей даны ссылки на приложенное подробное описание, в котором описаны предпочтительные варианты настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания настоящего изобретения ниже дано описание со ссылками на прилагаемые чертежи, на которых:

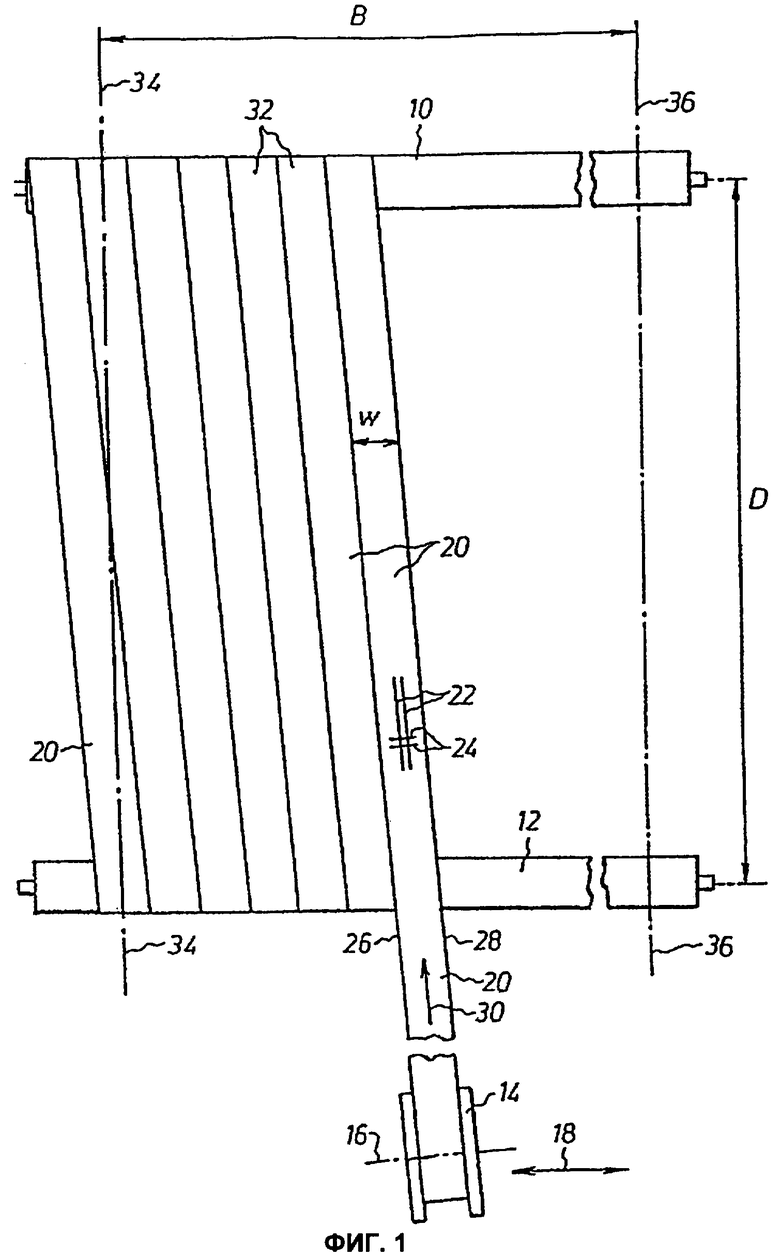

фиг.1 изображает схематический вид сверху, иллюстрирующий способ производства слоя основы согласно настоящему изобретению;

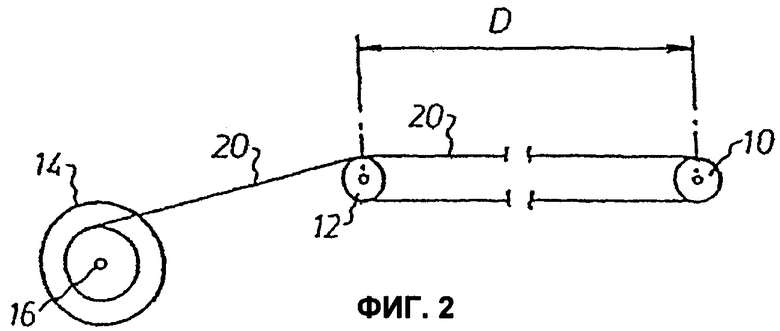

фиг.2 изображает вид сбоку, иллюстрирующий способ производства, проилюстрированный на фиг.1;

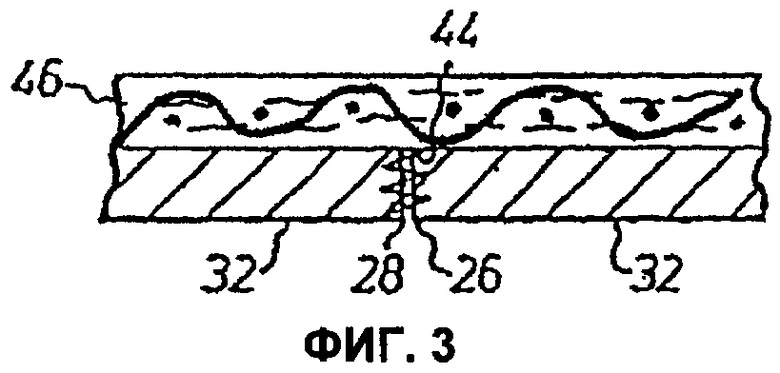

фиг.3 изображает вид сбоку слоя основы и слоя, контактирующего с листом, в соответствии с одним вариантом выполнения изобретения;

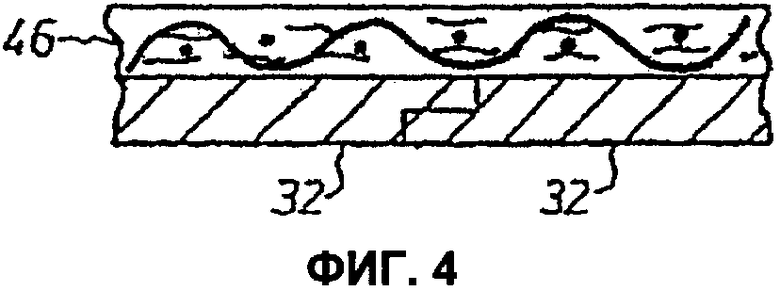

фиг.4 изображает вид сбоку слоя основы и слоя, контактирующего с листом, в соответствии еще с одним вариантом выполнения настоящего изобретения;

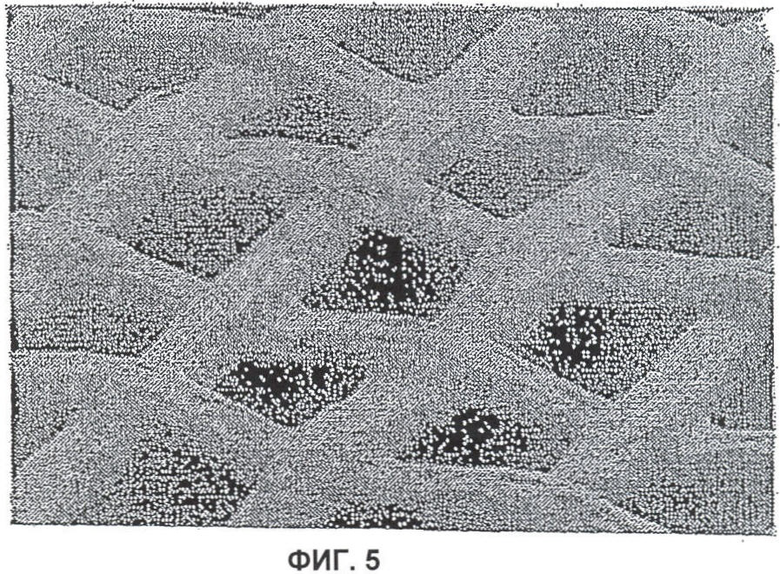

фиг.5 изображает увеличенный вид полотняного переплетения верхнего слоя, который на 100% состоит из связующих нитей, в соответствии еще с одним вариантом настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предложена ткань для бумагоделательных машин, в частности формующая ткань. Формующая ткань содержит по меньшей мере два отдельных слоя основы. Первый слой основы, называемый верхним слоем основы или слоем, контактирующим с листом, может быть получен с использованием традиционных технологий производства бесконечных лент или тканых пустотелых цилиндров или технологий плоского ткачества, и обычно этот слой имеет полотняное переплетение. Специалисту в данной области будет понятно, что могут быть применены и другие структуры, при этом полученная ткань останется в рамках объема настоящего изобретения. Верхний слой основы представляет собой слой формующей ткани, который контактирует с волокнистым целлюлозным полотном, сформированным посредством осаждения на него волокнистой пульпы. Необходимо, чтобы эта поверхность была очень гладкой и однородной.

В том случае, если верхний слой основы получен плоским ткачеством, возникает необходимость сшивать или соединять его концы для получения бесконечной ткани. Эта операция может быть выполнена с использованием простых технологий соединения, которые хорошо известны специалистам в данной области. Так как ткань является однослойной, соединение может быть выполнено проще и быстрее, чем в случае многослойных тканей, так как в последнем случае необходимо вплетать нити обратно в полотно. Разумеется, в том случае, когда верхний слой основы выполнен в виде бесконечного полотна или в виде полого цилиндра, необходимость сшивать ткань отсутствует.

Второй слой основы изготавливают отдельно от первого. Второй слой основы представляет собой нижний слой основы и может быть выполнен с применением полос тканого, трикотажного или плетеного материала, нетканой ткани или структуры, состоящей из нитей, проходящих в машинном направлении и/или нитей, проходящих в направлении поперек движения ткани в машине, согласно Патенту США 5360656.

Затем получают многослойную структуру, соединяя два слоя основы посредством склеивания, ультразвуковой сварки, сплавления или посредством других способов, известных специалисту в данной области, с образованием одной ткани для бумагоделательной машины.

Изготовление нижнего слоя основы проиллюстрировано на фиг.1 и 2. На фиг.1 и 2 изображены два вала 10 и 12, которые установлены с возможностью вращения и имеют параллельные оси. Валы расположены на расстоянии D друг от друга, которое приблизительно равно удвоенной длине бесконечной ленты. Сбоку от вала 12 имеется подающая катушка 14, установленная с возможностью вращения вокруг оси 16 и перемещения в направлении, параллельном валам 10 и 12, как показано двойной стрелкой 18.

Катушка 14 принимает с рулона лентоподающего устройства, например, полосу 20 тканого материала, имеющую ширину w. Полоса 20 имеет две взаимно перпендикулярные системы нитей: продольную 22 и поперечную 24, как схематично показано на фиг.1. Также полоса 20 имеет два продольных края 26 и 28, которые, например, равномерно подрезают на необходимую ширину перед тем, как накрутить полосу 20 на катушку 14.

В начале процесса катушку 14 устанавливают на левом конце вала 12, а затем непрерывно перемещают вправо с некоторой скоростью, которая согласована со скоростью вращения валов. При движении катушки 14 в боковом направлении полоса 20 подается в направлении, указанном стрелкой 30, и спирально накручивается на валы 10, 12, формируя «цилиндр», который имеет замкнутую круговую поверхность. Полоса 20 размещается вокруг валов 10 и 12 под определенным углом, который в изображенном примере связан с шириной w, с расстоянием D между осями валов и с диаметрами валов 10, 12 таким образом, что края 26, 28 соседних витков 32 спирали располагаются встык (фиг.3), обеспечивая гладкий переход между витками 32.

Количество витков 32, расположенных на валах 10, 12, зависит от необходимой ширины В готовой ткани. После того, как операция спирального наматывания выполнена, края готовой ткани подрезают по линиям 34, 36, показанным пунктиром на фиг.1, чтобы получить ткань шириной В. Длина готовой ткани по существу равна двум расстояниям D между осями валов и, следовательно, эту длину можно изменять посредством изменения расстояния D.

Для того чтобы не допустить смещения накрученных на валы 10, 12 спиральных витков 32, возможно в случае необходимости, например, зафиксировать первый виток 32 в продольном направлении валов.

На фиг.3 схематично изображены края 26, 28 двух расположенных рядом витков 32. Края примыкают друг к другу встык и соединены посредством сшивания, что схематически обозначено как 44. На фиг.3 также схематично изображен верхний слой основы 46. Однако необходимо отметить, что для наглядности на фиг.3 и фиг.4 толщина изображенного верхнего слоя основы значительно увеличена по сравнению с его настоящей толщиной относительно нижнего слоя основы.

На фиг.4 показан альтернативный вариант реализации, согласно которому смежные продольные края соединяемых спиральных витков расположены внахлест, причем края имеют уменьшенную толщину, так что толщина ткани в области перехода не увеличивается.

В качестве нижнего слоя основы может быть использована однослойная ткань, полученная спиральным наматыванием, как показано на фиг.1. Указанная однослойная ткань может представлять собой многослойную структуру, подобную многослойному тканому материалу, то есть она может быть получена плоским ткачеством, с последующим наматыванием, с образованием бесконечного полотна согласно способу, известному специалистам и изложенному в Патенте США №5360656.

При необходимости также может быть использован второй слой спирально намотанных полос ткани. В этом случае направление наматывания второго слоя противоположно направлению наматывания первого слоя, что также указано в Патенте США №5360656.

Согласно одному аспекту настоящего изобретения, спирально намотанный слой слоя основы соединяют с верхним слоем основы, вытканным бесконечным или полученным плоским ткачеством, с образованием многослойной ткани. Для получения многослойных тканей, имеющих, например, улучшенные обезвоживающие характеристики, в разных слоях этих тканей могут быть использованы разные интервалы или схемы расположения нитей. Пример выполнения верхнего слоя основы показан на фиг.5.

В любом случае смежные витки спирально намотанного материала могут быть соединены несколькими способами. Эти способы также могут быть использованы для соединения верхнего и нижнего слоев основы. Данные способы могут включать использование ультразвука для соединения заданных точек, использование клеящих веществ/клеев, использование нитей с легкоплавкими компонентами и т.д. В частности, в патенте США №5713399, ссылка на который означает его включение в описание настоящей заявки, описан способ соединения верхнего и нижнего слоев основы посредством ультразвуковой сварки.

Кроме того, в случае использования легкоплавкого покрытия или пленки, согласно "технологии скрепления посредством покрытия", известной специалистам в данной области, слои и покрытие (или "ламинат") подвергаются нагреванию под давлением или без давления.

Согласно еще одной технологии, которая может быть использована в настоящем изобретении, при производстве ткани используют связующие или плавкие нити. Такие нити могут включать только нити, проходящие в машинном направлении, либо только нити, проходящие в направлении поперек движения ткани в машине, или и те, и другие нити. Один слой или все слои могут содержать связующие нити. Например, могут быть использованы нити, покрытые полиуретаном, описанные в патенте США №5360518, а также двухкомпонентные нити, описанные в патенте США №5840,637, ссылки на которые означают их включение в описание настоящей заявки. Кроме того, предпочтительно использовать нити, содержащие особые материалы, такие как имеющаяся в продаже смола MXD6. Нити, содержащие MXD6, являются уникальными в том отношении, что они на 100% состоят из смолы и могут быть частично расплавлены на наружной поверхности, в результате чего происходит их соединение с нитями, с которыми они соприкасаются. При этом свойства ткани, например, пористость, не изменяются даже при частичном расплавлении. Другие аспекты и преимущества нитей MXD6 описаны в патенте США №5506891, ссылка на который означает его включение в описание настоящей заявки.

Одним из преимуществ нитей, выполненных из MXD6 и подобных смол, является то, что при их использовании облегчается обработка многослойной ткани. Кроме того, в случае применения этих нитей нет необходимости в комплексных ткацких и соединительных операциях, а также в использовании связующих нитей. Следовательно, не происходит износа, обусловленного наличием соединительных элементов, а дефекты поверхности сводятся к минимуму. Еще одним преимуществом является то, что имеется возможность выбора схемы переплетения нитей и номера нити в каждом слое ткани независимо от других слоев.

Верхний слой, нижний слой или оба эти слоя могут быть получены с использованием связующих нитей. На фиг.5 показан слой, контактирующий с листом, который получен из связующих нитей под действием тепла и/или давления. Согласно настоящему изобретению, в случае, если верхний и нижний слои состоят из указанных нитей и подвергаются воздействию тепла под давлением или без давления, они соединяются друг с другом и образуют ткань.

Предлагаемая ткань для бумагоделательной машины имеет улучшенную стойкость к расслаиванию по сравнению с тканями, известными из уровня техники. Кроме того, описанная структура упрощает процесс производства и сокращает время производства, капитальные затраты и затраты на производство. Значительная часть этой экономии создается благодаря исключению из производственного процесса комплексных операций сшивания, которые необходимы в производстве многослойных формующих тканей, известных в уровне техники. Благодаря применению слоя основы, полученного способом спирального наматывания, верхний слой может предпочтительно представлять собой однослойный тканый материал, в производстве которого не используются комплексные операции сшивания. Кроме того, ткань, как указано в настоящем описании, может быть установлена в форме бесконечной ленты. Кроме того, использование подобной слоистой структуры ткани исключает многие проблемы, связанные с качеством и однородностью и обусловленные сложными схемами переплетения нитей со связующими нитями, предназначенными для соединения отдельных слоев. Всякий раз, когда связующая нить переплетается с другой нитью, возникает риск того, что другая нить будет вытянута из плоскости, что приведет к дефектам поверхности, что, в свою очередь, станет причиной появления на листе нежелательных оттисков. Наконец, успешное производство с использованием предлагаемой технологии сокращает и затраты на ткацкие операции, и затраты на операции соединения.

Так как настоящее изобретение было подробно описано с примерами предпочтительных вариантов реализации, для специалиста очевидно, что изобретение допускает различные изменения, и при этом оно не выходит за рамки своей сущности и объема. Таким образом, формула изобретения содержит как варианты реализации, описанные выше, так и все их эквиваленты.

Изобретение относится к формующим тканям, используемым в бумагоделательной промышленности. Формующая ткань содержит слой, контактирующий с листом и выполненный из тканого материала, и слой основы. Слой основы образован слоем витков спирально намотанной полосы материала. Ширина полосы материала меньше ширины формующей ткани. Продольная ось спиральных витков составляет угол с машинным направлением ткани. Слой, контактирующий с листом, и слой основы соединены друг с другом в слоистую структуру для получения ткани. Обеспечиваются улучшенное сопротивление изготавливаемой ткани расслаиванию и ее дренажная способность при одновременном упрощении технологического процесса. 2 н. и 33 з.п. ф-лы, 5 ил.

1. Формующая ткань для бумагоделательной машины, содержащая:

слой тканого материала, предназначенный для контактирования с листом и имеющий, по существу, гладкую структуру;

слой основы, образованный слоем спиральных витков, полученных спиральным наматыванием полосы материала, имеющей ширину, меньшую, чем ширина ткани для бумагоделательной машины, при этом продольная ось спиральных витков составляет некоторый угол с направлением движения ткани в машине,

причем слой, контактирующий с листом, и слой основы соединены друг с другом с образованием одной ткани.

2. Ткань по п.1, в которой слой, контактирующий с листом, выполнен в виде полотняного переплетения.

3. Ткань по п.1, в которой слой, контактирующий с листом, выткан бесконечным.

4. Ткань по п.1, в которой слой, контактирующий с листом, представляет собой однослойный тканый материал, соединенный с образованием бесконечной ткани.

5. Ткань по п.1, в которой полосы материала соединены друг с другом с использованием, по меньшей мере, одного способа, выбираемого из группы, включающей ультразвуковую сварку, соединение посредством клеящего вещества, соединение посредством легкоплавких материалов и соединение посредством связующих нитей.

6. Ткань по п.1, в которой слой, контактирующий с листом, и слой основы соединены друг с другом с использованием, по меньшей мере, одного способа, выбираемого из группы, включающей ультразвуковую сварку, соединение посредством клеящего вещества, соединение посредством легкоплавких материалов и соединение посредством связующих нитей.

7. Ткань по п.6, в которой слой, контактирующий с листом, содержит связующие нити.

8. Ткань по п.6, в которой слой основы содержит связующие нити.

9. Ткань по п.6, в которой слой, контактирующий с листом, и слой основы содержат связующие нити.

10. Ткань по п.6, в которой связующие нити слоя, контактирующего с листом, выбирают из группы, включающей

только нити, проходящие в машинном направлении,

только нити, проходящие в направлении поперек движения ткани в машине,

и нити, проходящие в машинном направлении, и нити, проходящие в направлении поперек движения ткани в машине.

11. Ткань по п.6, в которой связующие нити слоя основы выбирают из группы, включающей

только нити, проходящие в машинном направлении,

только нити, проходящие в направлении поперек движения ткани в машине,

и нити, проходящие в машинном направлении, и нити, проходящие в направлении поперек движения ткани в машине.

12. Ткань по п.1, в которой полосы материала выбирают из группы, включающей

тканые полосы, образованные нитями, проходящими в машинном направлении, и нитями, проходящими в направлении поперек движения ткани в машине;

трикотажное полотно;

плетеное полотно;

нетканое полотно;

массив нитей, проходящих в машинном направлении, и/или нитей, проходящих в направлении поперек движения ткани в машине.

13. Ткань по п.1, в которой смежные продольные края спирально намотанной полосы материала расположены таким образом, что указанный слой имеет, по существу, постоянную толщину по всей ширине ткани.

14. Ткань по п.13, в которой смежные продольные края спирально намотанной полосы материала расположены встык.

15. Ткань по п.13, в которой смежные продольные края спирально намотанной полосы материала расположены внахлест.

16. Ткань по п.1, в которой указанный слой спиральных витков также содержит стыковое соединение, выполненное между смежными продольными краями спирально намотанной полосы материала.

17. Ткань по п.16, в которой стыковое соединение смежных краев спирально намотанной полосы материала выполнено с использованием способа, выбираемого из группы, включающей соединение посредством оплавления, сшивание, ультразвуковую сварку и склеивание.

18. Способ производства формующей ткани для бумагоделательной машины, включающий следующие этапы:

получение из тканого материала слоя, предназначенного для контактирования с листом и имеющего, по существу, гладкую структуру;

получение слоя основы, формируемого путем спирального наматывания полосы материала, имеющей ширину меньшую, чем ширина ткани, причем продольная ось спиральных витков образует некоторый угол с направлением движения ткани в машине; и соединение слоя, контактирующего с листом, и слоя основы с образованием одной ткани.

19. Способ по п.18, включающий этап получения слоя, контактирующего с листом, посредством полотняного переплетения.

20. Способ по п.18, включающий этап получения слоя, контактирующего с листом, посредством бесконечного ткачества.

21. Способ по п.18, включающий этап ткания слоя, контактирующего с листом.

22. Способ по п.21, включающий этап соединения слоя, контактирующего с листом, с образованием бесконечной ткани.

23. Способ по п.18, включающий этап соединения друг с другом полос материала посредством способа, выбираемого из группы, включающей ультразвуковую сварку,

соединение посредством клеящего вещества,

соединение посредством легкоплавких материалов и

соединение посредством связующих нитей.

24. Способ по п.18, в котором соединение слоя, контактирующего с листом, и слоя основы выполняют посредством, по меньшей мере, одного способа, выбираемого из группы, включающей

ультразвуковую сварку,

соединение посредством клеящего вещества,

соединение посредством легкоплавких материалов и

соединение посредством связующих нитей.

25. Способ по п.24, в котором слой, контактирующий с листом, содержит связующие нити.

26. Способ по п.24, в котором слой основы содержит связующие нити.

27. Способ по п.24, в котором слой, контактирующий с листом, и слой основы содержат связующие нити.

28. Способ по п.24, в котором связующие нити слоев, контактирующих с листом, выбирают из группы, включающей

только нити, проходящие в машинном направлении,

только нити, проходящие в направлении поперек движения ткани в машине,

и нити, проходящие в машинном направлении, и нити, проходящие в направлении поперек движения ткани в машине.

29. Способ по п.24, в котором связующие нити слоя основы выбирают из группы, включающей

только нити, проходящие в машинном направлении,

только нити, проходящие в направлении поперек движения ткани в машине,

и нити, проходящие в машинном направлении, и нити, проходящие в направлении поперек движения ткани в машине.

30. Способ по п.18, в котором указанные полосы материала выбирают из группы, включающей

тканые полосы, образованные нитями, проходящими в машинном направлении, и нитями, проходящими в направлении поперек движения ткани в машине;

трикотажное полотно;

плетеное полотно;

нетканое полотно и

массив нитей, проходящих в машинном направлении, и/или нитей, проходящих в направлении поперек движения ткани в машине.

31. Способ по п.18, включающий этап размещения смежных продольных краев спирально намотанной полосы материала таким образом, что указанный слой имеет, по существу, постоянную толщину по всей ширине ткани.

32. Способ по п.31, включающий этап размещения встык смежных продольных краев спирально намотанного материала.

33. Способ по п.31, включающий этап размещения внахлест смежных продольных краев спирально намотанной полосы материала.

34. Способ по п.18, в котором указанный слой спиральных витков также содержит стыковое соединение, выполненное между смежными продольными краями спирально намотанной полосы материала.

35. Способ по п.34, в котором стыковое соединение продольных краев спирально намотанного материала выполняют одним из способов, выбираемым из группы, включающей

сшивание с нагревом,

ультразвуковую сварку и

склеивание.

| US 6699366 В2, 02.03.2004 | |||

| Передвижная пасечная установка | 1982 |

|

SU1063349A1 |

| Способ получения 1,3-бис( - бРОМАлКил)-или 3-( -бРОМ-АлКил)-ХиНАзОлиНдиОНОВ-2,4 | 1979 |

|

SU802280A1 |

| СТРУКТУРА-ОСНОВА ДЛЯ СШИВАЕМЫХ ТКАНЕЙ ДЛЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН | 2002 |

|

RU2217540C1 |

| RU 2003113557 А, 20.10.2004. | |||

Авторы

Даты

2010-04-20—Публикация

2005-11-02—Подача