Изобретение относится к области военной техники, а именно к технологии получения канала ствола с нарезами высокоточного стрелкового оружия, и предназначено для использования при изготовлении стволов.

Как известно, тактико-технические характеристики нарезного огнестрельного оружия зависят от точности выполнения нарезов в стволах, их параметров, вида покрытия и живучести нарезов.

Известен способ получения канала ствола с нарезами, включающий операцию формирования нарезов посредством специального режущего инструмента (см. [1]). При этом способе характеристики ствола находятся в прямой зависимости от качества механической обработки, совершенства оборудования и режущего инструмента и квалификации рабочего-ствольника. За один проход режущего инструмента нарезы углубляются на 5 микрон. Для получения необходимой глубины нарезов требуется примерно 25-30 проходов режущего инструмента. Весь техпроцесс изготовления нарезов занимает около 1 часа. Данный процесс очень трудоемкий и дорогой.

Известен способ получения канала ствола с нарезами методом пластического деформирования заготовки на дорне (пуансоне) (см. [1]). Он включает в себя следующие технологические переходы:

- изготовление заготовки ствола (глубокое сверление, развертывание, электрохимическое полирование, хонингование);

- формирование нарезов в канале заготовки ствола за счет пластического деформирования на оправке, изготовленной из инструментальной стали или твердого сплава с использованием специальных антифрикционных технологических смазок (смазка ИСП - 14, химическая медь и т.п.) при помощи кузнечно-прессового оборудования:

- ротационно-ковочных машин путем ротационного обжатия;

- волочильных установок путем гидроэкструзии;

- гидравлических прессов путем прессования.

Эти способы по сравнению с предыдущим позволяют повысить производительность и снизить стоимость изготовления.

Недостатком данных способов является необходимость нанесения покрытия.

Прототипом предлагаемого изобретения выбран способ изготовления нарезного ствола с помощью ротационной ковки на оправке (см. [1]). При этом способе получения канала ствола с нарезами заготовка с нанесенной специальной антифрикционной технологической смазкой помещается на оправку и по мере проковывания заготовки ствола оправка продвигается вдоль дорна, и при этом дорн имеет возможность вращения.

Данный способ имеет существенные недостатки: нанесение и снятие специальной антифрикционной технологической смазки, нанесение защитного износостойкого хромового покрытия с соответствующими методами подготовки поверхности, обезводораживание хромового покрытия и механическую доводку канала ствола после хромирования (см. [2, 3]).

Изобретение решает задачу снижения трудоемкости изготовления при одновременном, значительном повышении тактико-технических и эксплуатационных характеристик ствола (и соответственно оружия в целом) путем одновременного формирования нарезов и износостойкого покрытия на поверхности канала ствола.

Указанная задача решается благодаря тому, что согласно изобретению в способе получения канала ствола с нарезами методом пластического деформирования, который включает введение в канал ствольной заготовки дорна или пуансона и формирование канала с нарезами путем ротационной ковки или волочения, новым является то, что предварительно поверхность канала ствольной заготовки активируют, после чего на нее наносят состав, выполняющий при формировании ствола с нарезами функции смазочного материала, обеспечивающего в процессе указанного формирования образование на поверхности ствола с нарезами износостойкого покрытия и содержащий смесь гомогенных и гетерогенных катализаторов и дисперсионно-упрочняющих систем в вязком носителе и природных минералов классов карбонатов, галогенидов, сульфатов, силикатов, силикатов и оксидов с общей концентрацией 20-40 весовых %, которые подвергают модификации до формирования на поверхности канала ствольной заготовки пористого слоя из минералов, образующих гидрофильно-гидрофобные сростки, заполненного органическими лигандами. После чего ствольную заготовку подвергают термообработке в течение 2-4 часов при температуре 130-140°С. Затем в ее канал вводят дорн или пуансон и формируют канал с нарезами с одновременным образованием износостойкого покрытия.

Операцию активирования поверхности канала ствольной заготовки осуществляют смесью природных минералов, в качестве которых используют карбонаты, галогениды, сульфаты, силикаты, оксиды и биологических ферментных систем с общей концентрацией 3-5 весовых % растворенных и взвешенных в летучем инертном носителе, например изопропиловом спирте, при температуре 70-90°С в течение 60-90 минут.

В результате реализации этого способа формируется канал ствола с уже нанесенным покрытием.

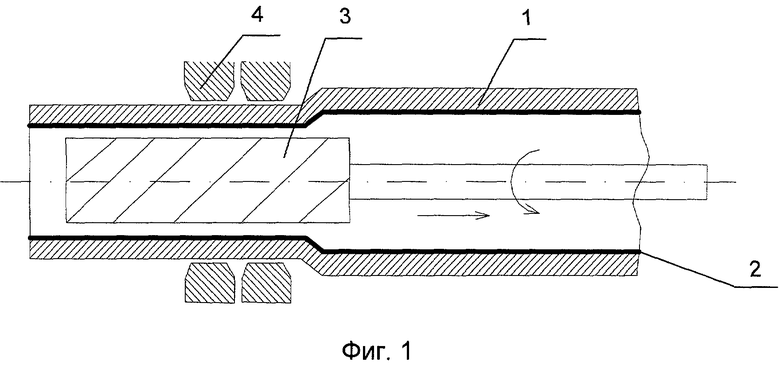

Сущность изобретения поясняется чертежами:

- на фиг.1 показана техническая реализация способа получения канала ствола с нарезами с помощью ротационной ковки;

- на фиг.2 показана техническая реализация способа получения канала ствола с нарезами с помощью волочения;

- на фиг.3 показано поперечное сечение заготовки нарезного ствола с нанесенным СПФ;

- на фиг.4 показано поперечное сечение канала ствола с нарезами и сформированным покрытием;

- на фиг.5 представлена фотография покрытия, полученного в процессе реализации заявленного способа.

В результате реализации заявленного способа получения канала ствола с нарезами методом пластического деформирования заготовки, который включает операцию ротационной ковки или волочения, внутреннюю гладкую поверхность заготовки ствола 1 предварительно активируют, т.е. освобождают от оксидов, смол, нагара и других примесей, не свойственных металлу ствола. Для этого поверхность канала ствольной заготовки обрабатывают составом, включающим каталитические системы, полученные методом гидротермального синтеза с использованием смеси природных минералов: карбонатов, галогенидов, сульфатов, силикатов, оксидов и биологических ферментных систем с общей концентрацией 3-5 весовых %, растворенных и взвешенных в летучем инертном носителе, в данном случае изопропиловом спирте, при температуре 70-90°С в течение 60-90 минут. После этой операции получается ювенильная поверхность, т.е. поверхность, свободная не только от всякого рода примесей, но и обогащенная специальными каталитическими комплексами, способствующими последующему формированию на ней защитного покрытия. Потом проводят операцию нанесения состава, выполняющего при формировании ствола с нарезами функции смазочного материала, который образует непрерывную пленку толщиной порядка 100-200 мкм, снижающую коэффициент трения стали по стали и способствующую облегчению формирования канала ствола и образованию нарезов. Этот сложный состав представляет собой смесь гомогенных и гетерогенных катализаторов и дисперсионно-упрочняющих систем (т.е. смесь, в которой одновременно присутствуют истинные и коллоидные растворы и суспензии и эмульсии) в вязком носителе, в качестве которого в данном конкретном случае использовано индустриальное масло, например, с кинетической вязкостью от 10 до 40 мм2/с при температуре 40°С, и природных минералов классов карбонатов, галогенидов, сульфатов, силикатов и оксидов с общей концентрацией 20-40 весовых %, которые подвергают модификации до формирования на поверхности канала ствольной заготовки пористого слоя из минералов, образующих гидрофильно-гидрофобные сростки, заполненного органическими лигандами, т.е. до получения поверхностного слоя, образованного «сваренными» при давлении и температуре в присутствии катализаторов минералами, образующими гидрофильно-гидрофобные сростки, и заполненного органикой (органические лиганды), металлокерамикой или их механической смесью. После этого заготовку подвергают термообработке в течение 2-4 часов при температуре 130-140°С. Затем в канал ствольной заготовки вводят дорн или пуансон 3 и осуществляют ротационную ковку ствола, т.е. операцию формирования канала ствола.

Дополнительно на чертеже обозначены:

- поз.4 - молоты машины ротационной ковки;

- поз.5 - матрица.

В результате реализации этого способа получается ствол с нарезами и одновременно образуется защитное износостойкое покрытие. Данное покрытие представляет собой непрерывную, неоднородную пленку толщиной до 20 мкм, имеющую диффузийную зону перехода защитного слоя покрытия в металл ствола.

Таким образом, полученный по данному способу ствол с нарезами и с покрытием полифункциональным составом превосходит аналогичные стволы, полученные по общепринятым способам по основным параметрам внутренней и внешней баллистики.

Проведенные испытания стволов для высокоточного оружия подтвердили их высокую эффективность (см. фото фиг.5, где показан фрагмент канала ствола с нарезами снайперской винтовки ОСВ-96, полученные методом ротационной ковки заготовки на дорне).

Источники информации

1. Гайворонский А.Т. Формирование оружейных стволов. Екатеринбург, изд. УрО РАН, 1998, стр.3-11 (аналоги), 152-158 - прототип;

2. Гальванические покрытия в машиностроении. Справочник. Под редакцией М.А.Шлугера. М., Машиностроение, 1985, т.1.

3. ОСТ 3-4123-78. Покрытия металлические, неметаллические, неорганические. Типовые технологические процессы получения покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА СТРЕЛКОВОГО ОРУЖИЯ | 2013 |

|

RU2525501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА ОРУЖИЯ | 2013 |

|

RU2557892C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2169328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КАНАЛА СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2007 |

|

RU2338990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНЫХ КАНАЛОВ СТВОЛОВ | 1994 |

|

RU2074784C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2011 |

|

RU2479672C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СТВОЛОВ ОРУДИЙ | 2021 |

|

RU2769032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА КРУПНОКАЛИБЕРНОГО ПУЛЕМЕТА | 2013 |

|

RU2530218C2 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

Изобретение относится к военной технике и может быть использовано при изготовлении высокоточного стрелкового оружия. В канал ствольной заготовки вводят дорн или пуансон и путем ротационной ковки или волочения формируют канал с нарезами. Предварительно поверхность канала заготовки активируют, а затем на нее наносят состав. Состав выполняет функции смазочного материала и обеспечивает в процессе формирования канала с нарезами образование на его поверхности износостойкого покрытия. Состав содержит смесь гомогенных и гетерогенных катализаторов и дисперсионно-упрочняющих систем в вязком носителе и природных минералов классов карбонатов, галогенидов, сульфатов, силикатов и оксидов с общей концентрацией 20-40 весовых %. Природные минералы подвергают модификации до формирования на поверхности канала пористого слоя из минералов, образующих гидрофильно-гидрофобные сростки, заполненного органическими лигандами. Затем заготовку подвергают термообработке в течение 2-4 часов при температуре 130-140°С, после чего в ней одновременно формируют канал с нарезами и образуют износостойкое покрытие. В результате обеспечивается снижение трудоемкости изготовления при одновременном повышении тактико-технических и эксплуатационных характеристик ствола. 1 з.п. ф-лы, 5 ил.

1. Способ получения канала ствола с нарезами методом пластического деформирования, включающий введение в канал ствольной заготовки дорна или пуансона и формирование канала с нарезами путем ротационной ковки или волочения, отличающийся тем, что предварительно поверхность канала ствольной заготовки активируют, после чего на нее наносят состав, выполняющий при формировании ствола с нарезами функции смазочного материала, обеспечивающий в процессе указанного формирования образование на поверхности ствола с нарезами износостойкого покрытия и содержащий смесь гомогенных и гетерогенных катализаторов и дисперсионно-упрочняющих систем в вязком носителе и природных минералов классов карбонатов, галогенидов, сульфатов, силикатов и оксидов с общей концентрацией 20-40 вес.%, которые подвергают модификации до формирования на поверхности канала ствольной заготовки пористого слоя из минералов, образующих гидрофильно-гидрофобные сростки, заполненного органическими лигандами, после чего ствольную заготовку подвергают термообработке в течение 2-4 ч при температуре 130-140°С и затем в ее канал вводят дорн или пуансон и формируют канал с нарезами с одновременным образованием износостойкого покрытия.

2. Способ по п.1, отличающийся тем, что активирование поверхности канала ствольной заготовки осуществляют смесью природных минералов, в качестве которых используют карбонаты, галогениды, сульфаты, силикаты и оксиды, и биологических ферментных систем с общей концентрацией 3-5 вес.%, растворенных и взвешенных в летучем инертном носителем, например изопропиловом спирте, при температуре 70-90°С в течение 60-90 мин.

| ГАЙВОРОНСКИЙ А.Т | |||

| Формирование оружейных стволов: Российская Академия наук, Уральское отделение, Институт прикладной механики | |||

| - Екатеринбург, 1998, с.8, 399 | |||

| Способ изготовления каналов стволов спортивно-охотничьего оружия и устройство для его осуществления | 1983 |

|

SU1181765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| RU 2055098 C1, 27.02.1996 | |||

| FR 1561536 A, 28.03.1969 | |||

| DE 32033231 A1, 09.09.1982 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2009-04-27—Публикация

2007-04-19—Подача