Изобретение относится к области получения особо чистого гафния, в частности к устройствам для получения гафния методом йодидного рафинирования, и может быть использовано также для получения других йодидных металлов.

Известен аппарат для йодидного рафинирования гафния, выполненный в виде термостатируемой реакционной камеры с герметизирующей крышкой, на которой установлены ампулы с йодом и вентиль, связывающий внутреннюю полость реакционной камеры с системой вакуумирования. Внутри реакционной камеры подвешена проволока из тугоплавкого металла, выполненная в виде загнутой петли. Проволока через переходники соединяется с двумя токоподводами. Сырье для процесса йодидного рафинирования помещается в периферийную зону, образованную стенкой реакционной камеры и молибденовой сеткой (Металлургия гафния. Под ред. Д.Е.Томаса и Е.Т.Хейса. М.: Металлургия, 1967, с.116-119).

Недостатками известного устройства являются:

1. Необходимость использования в качестве сырья стружки или губки определенного размера, не превышающего размера ячейки молибденовой сетки, удерживающей сырье вдоль стенки реакционной камеры. Перед загрузкой в реактор необходима операция рассева сырья.

2. Загрузка избыточного количества сырья, вызванная формой выполнения периферийной зоны и высокой плотностью гафния, для заданной промышленной производительности приводит к низкому выходу годного металла.

3. Для обеспечения необходимой производительности процесса пруток йодидного гафния должен иметь диаметр 35-38 мм, для чего требуется подача тока на пруток порядка 1800-2000 А, что требует дорогостоящего электросилового оборудования, увеличивает затраты электроэнергии на процесс, ведет к увеличению себестоимости получаемого металла.

4. Большая масса йодидного прутка приводит к частому его обрыву по месту сварки с переходником.

5. Большая длительность процесса для обеспечения заданной производительности при конечном диаметре прутка 3,5-3,8 мм.

Заявляемое изобретение решает задачу повышения выхода годного и снижения себестоимости металла за счет уменьшения необходимого количества загружаемого сырья, необходимой величины конечного тока и сокращения времени проведения процесса.

Технический результат достигается тем, что в аппарате для йодидного рафинирования гафния, содержащем закрытую герметизирующей крышкой термостатируемую реторту с периферийной зоной для засыпки исходного сырья, проволоку из тугоплавкого металла изогнутой формы, систему вакуумирования, средство для подачи йода в реторту, периферийная зона для засыпки исходного сырья выполнена в виде установленных по периметру реторты друг над другом металлических полок, а проволока из тугоплавкого металла выполнена в виде четырех петель, каждая из которых подвешена через переходник к двум токоподводам, соединенным попарно друг с другом съемными гибкими скобами из токопроводящего материала.

Отличительными признаками предлагаемого аппарата для йодидного рафинирования гафния от наиболее близкого к нему являются:

выполнение периферийной зоны для засыпки исходного сырья в виде установленных по периметру реторты друг над другом металлических полок, выполнение проволоки из тугоплавкого металла в виде четырех петель, каждая из которых подвешена через переходник к двум токоподводам, соединенным попарно друг с другом съемными гибкими скобами из токопроводящего материала.

Выполнение периферийной зоны для засыпки исходного сырья в виде установленных по периметру реторты друг над другом металлических полок позволяет загружать исходное сырье в широком диапазоне размеров - от порошка до кускового металла и варьировать массой загрузки. Снижение массы загрузки чернового сырья позволяет увеличить выход годного металла на процессе йодидного рафинирования и снизить затраты на переработку сырья, остающегося после процесса.

Выполнение проволоки из тугоплавкого металла в виде четырех автономных петель позволяет снизить затраты на электроэнергию, т.к. за счет уменьшения диаметра прутка снижается необходимое значение тока, подаваемого на пруток, и уменьшается время процесса.

Соединение токоподводов попарно друг с другом съемными гибкими скобами из медного провода позволяет при перегаре одной или нескольких петель в ходе процесса изменять схему энергопитания петель и изолировать перегоревшие петли. Процесс можно вести с четырьмя, тремя, двумя и одной ветвями без его остановки и разборки аппарата, что позволяет снизить затраты и соответственно себестоимость йодидного гафния.

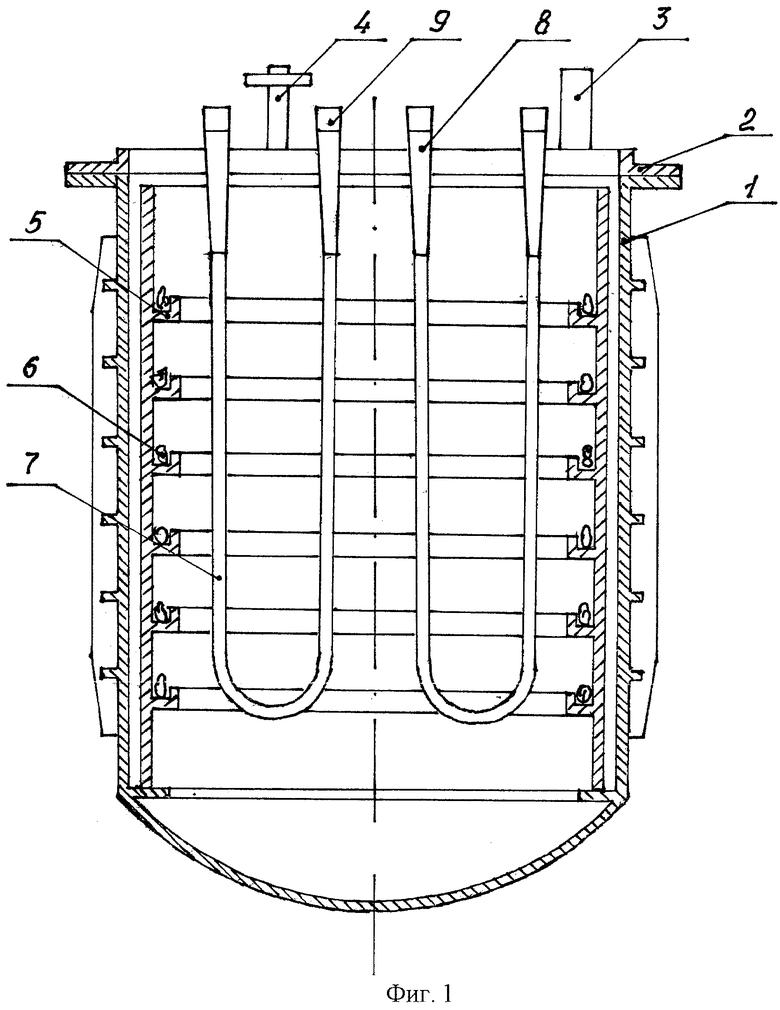

Предлагаемый аппарат для йодидного рафинирования гафния иллюстрируется чертежами, представленными на фиг.1, 2.

На фиг.1 показан аппарат в продольном разрезе.

На фиг.2 - схема соединения четырех петель из тугоплавкого металла посредством гибких съемных скоб из медного провода.

Аппарат (фиг.1) содержит реторту 1, которая закрыта герметизирующей крышкой 2. На крышке аппарата 2 установлены ампула с йодом 3 и вентиль для присоединения к вакуумной системе 4. Внутри реторты 1 по периметру расположены полки 5 из хромникелевого сплава, установленные друг над другом и предназначенные для загрузки исходной шихты 6 в виде металла различной крупности. В реторте 1 размещена молибденовая проволока в виде четырех автономных петель 7, каждая из которых подвешена через переходники 8 к двум токоподводам 9, соединенным попарно друг с другом съемными гибкими скобами из медного провода 10 (фиг.2).

Аппарат йодидного рафинирования гафния работает следующим образом.

При снятой крышке 2 шихту 6, например стружку гафния, загружают в реторту 1 на полки 5. Токоподводы 9 на крышке 2 соединяют попарно гибкими съемными скобами из медного провода. Молибденовую проволоку 7 опускают в реторту 1 и крепят к ней крышку 2 с помощью уплотнительных прокладок, например из специальной резины. Реторту 1 вакуумируют до остаточного давления 0,001 мм рт.ст., после чего вакуумную линию перекрывают и подают йод из ампулы 3. Образующийся при взаимодействии шихты с йодом тетрайодид гафния разлагается на проволоке 7 с осаждением на ней чистого гафния, в результате чего происходит постепенное утолщение гафниевой проволоки с образованием прутка йодидного гафния заданного диаметра, который определяется конечным значением тока. При перегаре одной или нескольких нитей они изолируются с помощью установки шунтов из медной пластины 11. Температуру на проволоке и образующемся прутке йодидного металла поддерживают постоянной за счет регулирования подаваемого тока и напряжения по заданной вольтамперной кривой и термостатирования наружной стенки реторты 1, например воздухом.

На заявляемом аппарате проводили опыты, изменяя количество загружаемой шихты (опыты 3-6). Для получения сравнительных данных проводили опыты на аппарате по прототипу (опыты 1, 2).

Результаты опытов представлены в таблице.

В опыте номер 6 через пятнадцать часов процесса сгорела одна петля, при этом с помощью гибких скоб из медного провода данная петля была изолирована и процесс продолжался. После двадцати часов процесса сгорела вторая петля, которую также изолировали и без разборки аппарата довели процесс до заданного конечного тока 800 А на двух ветвях. В результате были получены две ветви диаметром 19 мм и две тонкие ветви с меньшим диаметром йодидного прутка. Из таблицы 1 видно, что уменьшение конечного тока при ведении процесса и возможность проводить процесс при перегаре одной, двух или трех петель без разборки аппарата существенно снижают себестоимость получаемого йодидного гафния.

Заявляемый аппарат йодидного рафинирования был опробован с положительным эффектом в производственных условиях ОАО ЧМЗ.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ЙОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ | 2003 |

|

RU2261287C2 |

| СПОСОБ ЙОДИДНОГО РАФИНИРОВАНИЯ ГАФНИЯ | 2004 |

|

RU2291214C2 |

| Способ получения гафния методом йодидного рафинирования | 2022 |

|

RU2784718C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА И ИХ СПЛАВОВ | 2007 |

|

RU2356962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ | 1989 |

|

RU2082793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТИТАНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2008 |

|

RU2370559C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ВАНАДИЯ И ДРУГИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2000 |

|

RU2164559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ИЛИ ГАФНИЯ ВЫСОКОЙ ЧИСТОТЫ | 1993 |

|

RU2048558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ИЛИ ГАФНИЯ | 1991 |

|

SU1840498A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ СПЛАВА В РАСПЛАВАХ СОЛЕЙ | 1991 |

|

RU2023060C1 |

Изобретение относится к области получения особо чистого гафния, в частности к устройствам для получения гафния методом йодидного рафинирования, и может быть использовано также для получения других йодидных металлов. Аппарат для йодидного рафинирования гафния содержит закрытую герметизирующей крышкой термостатируемую реторту с периферийной зоной для засыпки исходного сырья, проволоку из тугоплавкого металла изогнутой формы, систему вакуумирования, средство для подачи йода в реторту. Периферийная зона для засыпки исходного сырья выполнена в виде установленных по периметру реторты друг над другом металлических полок. Проволока из тугоплавкого металла выполнена в виде четырех петель, каждая из которых подвешена через переходник к двум токоподводам. Токоподводы соединены попарно. Техническим результатом изобретения является повышение выхода годного металла в процессе йодидного рафинирования гафния, снижение себестоимости получаемого металла. 2 ил., 1 табл.

Аппарат для йодидного рафинирования гафния, содержащий закрытую герметизирующей крышкой термостатируемую реторту с периферийной зоной для засыпки исходного сырья, проволоку из тугоплавкого металла изогнутой формы, систему вакуумирования, средство для подачи йода в реторту, отличающийся тем, что периферийная зона для засыпки исходного сырья выполнена в виде установленных по периметру реторты друг над другом металлических полок, а проволока из тугоплавкого металла - в виде четырех петель, каждая из которых подвешена через переходник к двум токоподводам, соединенным попарно друг с другом съемными гибкими скобами из токопроводящего материала.

| Металлургия гафния./ Под ред | |||

| ТОМАСА Д.Е | |||

| и ХЕЙСА Е.Т | |||

| - М.: Металлургия, 1967, с.116-119 | |||

| СПОСОБ ЙОДИДНОГО РАФИНИРОВАНИЯ ГАФНИЯ | 2004 |

|

RU2291214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ИЛИ ГАФНИЯ ВЫСОКОЙ ЧИСТОТЫ | 1993 |

|

RU2048558C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЦИРКОНИЯ ИЗ ТЕТРАИОДИДА В НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЕ | 1991 |

|

SU1802532A1 |

| JP 57200204 А, 08.12.1982 | |||

| US 4239531 А, 16.12.1980 | |||

| ЕР 0442752 А1, 21.08.1991. | |||

Авторы

Даты

2009-04-27—Публикация

2007-10-31—Подача