Изобретение относится к области получения особочистого циркония, в частности к устройствам для получения циркония методом иодидного рафинирования, и может быть использовано также для получения иодидных металлов подгруппы титана.

Известен аппарат для иодидного рафинирования циркония, выполненный в виде изготовленной из инконеля цилиндрической реторты, закрываемой герметизирующей крышкой. На крышке с наружной стороны закреплены ампула с иодом и вентиль, связывающий внутреннюю полость реторты с системой вакуумирования. Многопетлевая циркониевая проволока (нагреватель) подвешивается вертикально внутри реторты между двумя круглыми металлическими плитами. Петли прикрепляются к пластинам молибденовой проволокой, которая плотно обматывается вокруг нагревателя в местах изгиба и огнеупорных изоляторов, находящихся в отверстиях опорных плит. Концы нити прикрепляются к токоподводам с помощью переходных наконечников. Для уменьшения разворота прутков циркония в процессе иодидного рафинирования циркониевая проволока подвешивается таким образом, что в верхней и нижней части петель формируются горизонтальные участки, придающие жесткость всей подвеске нагревателя.

Сырье для процесса иодидного рафинирования помещается в центральную и периферийную камеры, образованные металлическими сетчатыми экранами и стенками охлаждаемой центральной трубы и реторты аппарата. [Металлургия циркония. Под ред. Г.А.Меерсона. М.: ИЛ, 1959, стр.123-127].

Процесс иодидного рафинирования циркония в аппарате происходит следующим образом. После герметизации реторту вакуумируют до остаточного давления 0,005 мм рт.ст., затем на нагреватель через токовводы подается электрический ток и в реторту запускается иод. Процесс иодидного рафинирования начинается после разогрева нагревателя (многопетлевой циркониевой проволоки) до температуры 1100-1400°С и при термостатировании реторты в соляной ванне из смеси нитритов и нитратов натрия или калия. При взаимодействии шихты с иодом образуется летучий тетраиодид циркония, который под действием высокой температуры разлагается на раскаленной проволоке на иод и чистый цирконий, в результате осаждения которого на нить диаметр последней увеличивается до расчетного значения, определяемого величиной конечного тока. Температуру нагревателя в процессе иодирования поддерживают постоянной путем регулирования подаваемого на нить напряжения и силы тока и термостатирования стенки реторты в соляной ванне. В течение 30-40 час образуется пруток иодидного циркония диаметром 15-20 мм.

Недостатками известного устройства являются:

1. Частые замыкания многопетлевой циркониевой проволоки (нагревателя) на металлические плиты. Это приводит к досрочной разборке аппарата и потере его производительности.

2. Из-за значительной длины горизонтальных перемычек в верхней и нижней частях нагревателя (многопетлевой циркониевой проволоки) наблюдается неравномерное распределение излучательной энергии по высоте реторты. Следствием этого является неравномерная выработка циркониевого сырья. Перегрев сырья и его наибольшая выработка в верхней и нижней частях аппарата приводят к снижению скорости процесса и, как следствие, уменьшению производительности аппарата.

3. Большое количество некондиционного металла (>5,0%), т.к. горизонтальные участки полученных в процессе иодидного рафинирования прутков не соответствуют техническим условиям на цирконий иодидный по содержанию железа, никеля, титана, являющихся основой материала металлических плит и крышки аппарата. Эти участки вырубаются и характеризуются как брак.

Заявляемое техническое решение направлено на увеличение производительности аппарата для иодидного рафинирования за счет уменьшения количества замыканий циркониевого нагревателя на металлические диски, к которым он крепится, путем уменьшения размера горизонтальных участков петли, что позволяет равномерно распределить площади нагрева внутри аппарата и повысить скорость процесса, а также снизить количество некондиционного по химическому составу металла (брака). Уменьшение длины горизонтальных перемычек способствует также увеличению количества вертикальных участков петель нагревателя, где оседает наиболее чистый цирконий.

Технический результат достигается тем, что в конструкцию известного аппарата для иодидного рафинирования циркония, содержащего закрытую герметизирующей крышкой термостатируемую реторту с помещенными внутрь её охлаждаемым стаканом и ограниченными металлическими сетчатыми экранами центральной и периферийной камерами для засыпки исходного сырья, подвешенную посредством крючков на связанном с крышкой верхнем опорном диске электроизолированную от аппарата многопетлевую циркониевую проволоку, петли которой с равномерным окружным шагом расположены в кольцевом зазоре между камерами и растянуты подвешенным к их обращенным вниз вершинам нижним диском, токоподводы, систему вакуумирования, механизм подачи иода в реторту, внесены следующие конструктивные изменения: каждая обращенная вверх вершина петли подвешена к крючку или двум спаренным крючкам верхнего опорного диска посредством электроизоляционного кольца или набора колец, а крючки нижнего диска прикреплены к каждой обращенной вниз вершине петли посредством охватывающего проволоку электроизоляционного кольца с обеспечением длины образующего вершину петли участка, не превышающей двукратного расчетного диаметра готового прутка, при отношении массы нижнего диска к исходной массе проволоки в пределах 2,0-3,0.

Крепление многопетлевой циркониевой проволоки (нагревателя) к металлическим дискам посредством электроизоляционных колец позволяет ликвидировать замыкания проволоки на диски и предотвращает досрочную разборку аппаратов, что увеличивает их производительность за цикл.

Уменьшение размера горизонтальной перемычки до размера, не превышающего двукратный диаметр готового циркониевого прутка, позволяет уменьшить количество избыточного металла в верхней и нижней частях аппарата по сравнению со средней частью, увеличить количество вертикальных участков при распределении многопетлевой циркониевой проволоки (нагревателя) по внутренней окружности реторты, равномерно распределить площадь поверхности многопетлевой циркониевой проволоки по длине аппарата, предотвратить выработку сырья в верхней и нижней зонах до окончания процесса иодидного рафинирования, т.е. увеличить скорость процесса и, соответственно, производительность аппарата. Кроме того, при данном способе подвески нагревателя уменьшается количество некондиционного по химическому составу металла (брака), полученного за процесс.

Увеличение массы нижнего металлического диска, подвешенного к многопетлевой циркониевой проволоке, в 2-3 раза по отношению к начальной массе циркониевой проволоки обеспечивает жесткость подвески, не позволяя пруткам иодидного циркония сильно разворачиваться в процессе иодирования, предотвращая замыкание их на сетки, образующие камеры загрузки шихты чернового циркония на периферии и в центральной части реторты. Кроме того, за счет утяжеления экрана увеличивается длина вертикальных участков многопетлевой циркониевой проволоки под действием высоких температур (1100-1400°С), что приводит к дополнительному увеличению массы кондиционного металла, получаемого за один цикл.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого технического решения.

В заявляемом техническом решении только сочетание известных и неизвестных признаков позволяет получить новый положительный эффект, заключающийся в увеличении производительности аппарата и уменьшении количества некондиционного металла (брака), образующегося при комплектации готового иодидного циркония.

Заявляемое техническое решение явным образом не следует из уровня техники, т.к. для выявления сложных зависимостей между существенными признаками заявляемого решения с одной стороны, производительностью аппарата и количеством некондиционного металла с другой стороны, а также для оптимизации выявленных зависимостей требуется проведение значительного количества сложных экспериментов.

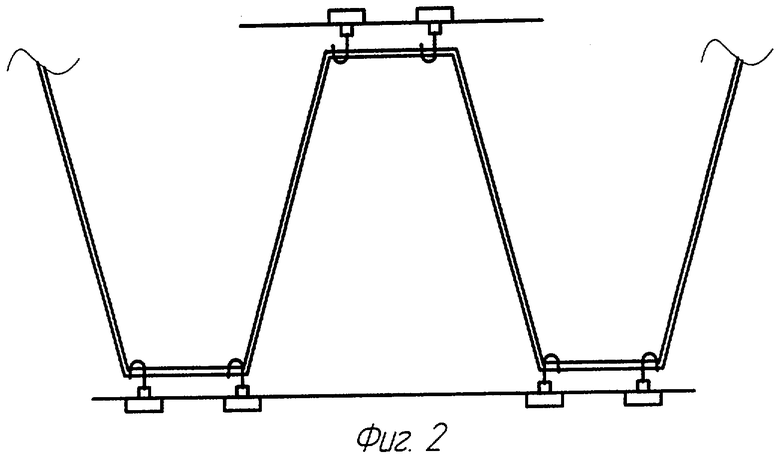

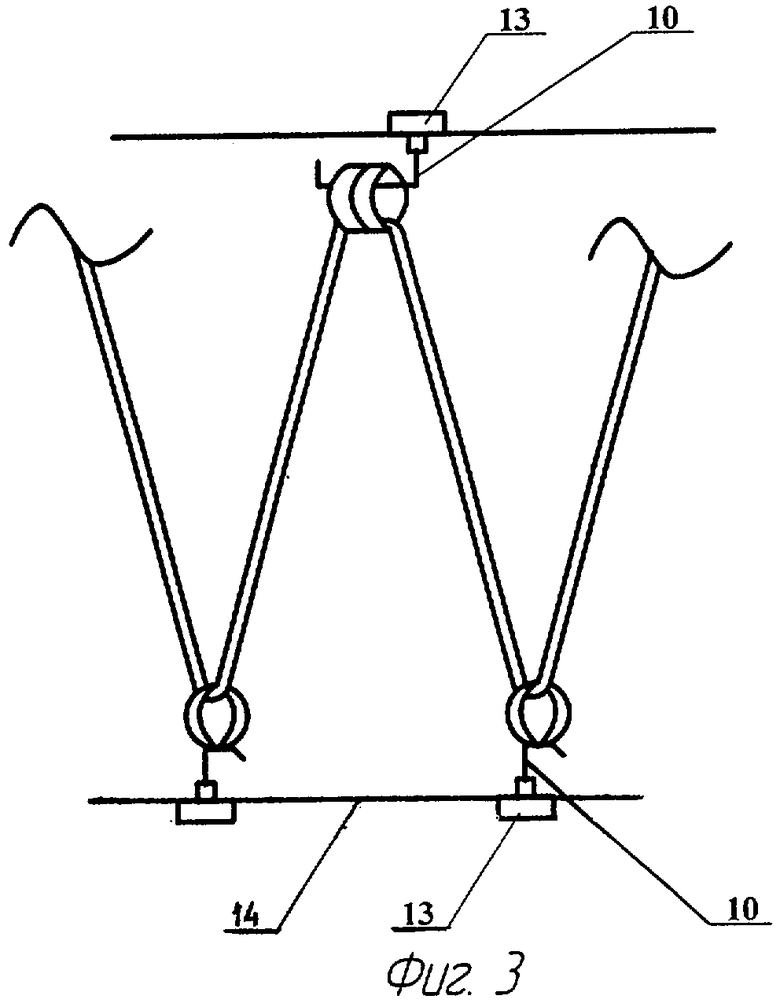

Заявляемый аппарат для иодидного рафинирования циркония был испытан в производственных условиях. Вариант конструкции заявляемого аппарата в разрезе представлен на фиг.1. Схемы крепления циркониевой проволоки (нагревателя) к верхнему и нижнему металлическим дискам в прототипе и в заявляемом устройстве представлены на фиг.2 и 3.

Устройство было реализовано в промышленном аппарате Ц-40.

Реторта 1 закрывается герметизирующей крышкой 2. На крышке аппарата 2 установлены ампула с иодом 3 и вентиль для подсоединения к вакуумной системе 4. В центральном отверстии крышки 2 зафиксирован, например, сваркой стакан 5 со сплошным дном, который охлаждается, например, воздухом.

Внутри корпуса установлены цилиндрические каркасы из прутков хромникелевого сплава, обтянутые сеткой из проволоки этого же сплава и образующие сетчатые экраны 6. Они расположены соосно корпусу реторты 1. Зазоры между поверхностями сетчатых экранов 6, внутренней поверхностью корпуса реторты 1 и наружной поверхностью стакана 5 предназначены для размещения в них исходной шихты 7.

Каждая петля многопетлевой циркониевой проволоки (нагревателя) 8 подвешивается к верхнему металлическому диску 9 на молибденовом крючке 10 посредством охватывающего проволоку электроизоляционного кольца 11, выполненного из огнеупорного материала. Это позволяет предотвратить замыкание проволоки на верхний металлический диск 9. В зависимости от конечного диаметра готового циркониевого прутка и толщины используемого электроизоляционного кольца для подвески циркониевой проволоки может применяться вместо одного набор из нескольких колец. Также возможен вариант подвески верхней части петли на двух спаренных крючках. Молибденовые крючки 10 прикреплены к изолятору 13, выполненному из того же материала, что и кольца.

Нижний металлический диск 14 подвешивается к многопетлевой циркониевой проволоке посредством крючков 10, соединенных с изоляторами 13, и электроизоляционных колец 11. Отношение массы нижнего металлического диска к начальной массе многопетлевой циркониевой проволоки (нагревателя) находится в пределах 2,0-3,0.

Процесс иодидного рафинирования в заявляемом аппарате ведут следующим образом.

При снятой крышке 2 шихта 7, например циркониевая губка или стружка, загружается в кольцевой зазор между внутренней поверхностью реторты 1 и сетчатым экраном 6. Снятая с реторты 1 крышка 2 устанавливается дном стакана вверх на специальный стол (не показан) и в кольцевой зазор между стаканом 5 и охватывающим его сетчатым экраном 6 загружается шихта 7, после чего полость закрывается накладкой, изготовленной из хромникелевого сплава (не показана). После переворота крышки 2 с шихтой 6 в отверстия нижнего 14 и верхнего 9 дисков вставляют изоляторы 13 с закрепленными в них молибденовыми крючками 10. На крючки 10 надевают электроизоляционные кольца 11, выполненные из огнеупорного материала, например алунда или шамота. Многопетлевую циркониевую проволоку (нагреватель) натягивают петлеобразно между верхним 9 и нижним 14 металлическими дисками с равномерным окружным шагом, и при длине горизонтального участка петли, не превышающей двукратный расчетный диаметр готового прутка. Подвешенный к крышке 2 петлеобразный нагреватель 8 опускают внутрь реторты 1, после чего крышку 2 герметично крепят к ней с помощью уплотнительных прокладок, например, из специальной резины. Реторту вакуумируют до остаточного давления 0,001 мм рт.ст., после чего вакуумную линию перекрывают и подают иод из ампулы 3. Процесс осаждения циркония осуществляют в диапазоне температур 1100-1400°С. Температуру на нагревателе, выполненном в виде многопетлевой циркониевой проволоки, поддерживают постоянной за счет регулирования подаваемого на него тока и напряжения по заданной вольтамперной кривой и термостатирования наружной стенки реторты 1 и стакана 3, например, воздухом.

Образующийся при взаимодействии шихты с иодом тетраиодид циркония разлагается на проволоке с осаждением на ней чистого циркония, в результате чего происходит постепенное утолщение циркониевой проволоки с образованием прутка иодидного циркония заданного диаметра, который определяется конечным значением тока, проходящего через нагреватель.

Результаты опытов по прототипу (оп.1 и 2) представлены в таблице 1.

Сравнительные данные прототипа и заявляемого технического решения

На заявляемом устройстве проводили опыты 3-16 с подвеской многопетлевой циркониевой проволоки в аппарате к верхнему экрану посредством охватывающих молибденовые крючки электроизоляционных колец (одного или нескольких) с различным отношением длины горизонтального участка петли нагревателя к конечной толщине циркониевого прутка (1,0; 2,0; 3,0;) и различным отношением массы нижнего экрана, подвешенного к нити, к начальной массе нагревателя, т.е. циркониевой проволоки (1,8; 2,0; 2,5; 3,0; 3,2). Увеличение массы нижнего экрана позволяет увеличить конечную длину вертикального участка многопетлевой циркониевой проволоки (нагревателя) и, соответственно, площадь поверхности осаждения циркония по сравнению с начальной на 3,2-5,6% за счет линейного растяжения металла под действием высоких температур (1200-1300°С), что увеличивает производительность аппарата для иодидного рафинирования. Анализ результатов, приведенных в таблице, показывает, что заявляемый способ иодидного рафинирования циркония отличается от прототипа более высокой производительностью аппарата и пониженным количеством забракованного металла.

По прототипу производительность аппарата Ц-40 составляет 36,5-41,0 кг, а по заявляемому техническому решению 42,8-44,7 кг. Количество некондиционного металла по прототипу составляет 5,32-5,61%, по заявляемому способу 3,41-4,68%.

Оптимальными параметрами заявляемого технического решения являются следующие:

- отношение длины горизонтального участка петли нагревателя к конечной толщине прутка не более двух (опыты 6, 7, 9, 10, 12, 13);

- отношение массы нижнего экрана к массе многопетлевой циркониевой проволоки (нагревателя) - 2,0-3,0 (опыты 6, 7, 9, 10, 12, 13).

Увеличение отношения длины горизонтального участка петли нагревателя к конечному диаметру циркониевого прутка более двух приводит к увеличению (более 5,0%) количества некондиционного металла при разборке аппарата, т.к. места контакта с кольцом вырубаются и характеризуются как брак, т.е. увеличивается количество некондиционного металла, что уменьшает производительность аппарата.

Уменьшение отношения массы нижнего экрана к массе многопетлевой циркониевой проволоки (нагревателя) менее 2,0 приводит к уменьшению жесткости подвески нагревателя, развороту прутков в процессе иодидного рафинирования и их замыканию на сетку, удерживающую шихту вдоль стенки реторты аппарата и его центральной части. Это приводит к остановке процесса и уменьшению производительности аппарата (опыты 3-5). Увеличение отношения массы нижнего экрана к массе многопетлевой циркониевой проволоки (нагревателя) до значений более 3,0 приводит к тому, что нагреватель сильно растягивается и разрушается, процесс останавливается, при этом уменьшается производительность аппарата иодидного рафинирования (опыты 15,16).

Заявляемый аппарат иодидного рафинирования циркония был опробован с положительным эффектом в производственных условиях ОАО «ЧМЗ». При этом была увеличена производительность аппарата в среднем на 2,0%, и снизилось количество некондиционного металла (брака по вырубкам) на 0,7-1,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЙОДИДНОГО РАФИНИРОВАНИЯ ГАФНИЯ | 2004 |

|

RU2291214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ИЛИ ГАФНИЯ ВЫСОКОЙ ЧИСТОТЫ | 1993 |

|

RU2048558C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ ПРОЦЕССА ИОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ | 1991 |

|

RU2016107C1 |

| СПОСОБ ИОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532208C2 |

| АППАРАТ ДЛЯ ЙОДИДНОГО РАФИНИРОВАННОГО ГАФНИЯ | 2007 |

|

RU2353687C1 |

| Способ получения гафния методом йодидного рафинирования | 2022 |

|

RU2784718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ИЛИ ГАФНИЯ | 1991 |

|

SU1840498A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ЦИРКОНИЯ | 2005 |

|

RU2302476C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ ПРУТКА ИОДИДНОГО ЦИРКОНИЯ | 1992 |

|

RU2034089C1 |

Изобретение относится к области получения чистого циркония методом иодидного рафинирования. Технический результат - увеличение производительности аппарата для иодидного рафинирования и снижение количества некондиционного металла, образующегося при комплектации иодидного циркония. Аппарат состоит из реторты и герметизирующей ее крышки, токоподводов, системы охлаждения и механизма подачи иода в реторту. Внутри реторты находятся центральная и периферийная сетчатые камеры для засыпки исходного сырья. В пространстве между камерами натянута трапециевидная многопетлевая циркониевая проволока, на которую осаждается чистый металл. Верхние и нижние горизонтальные участки петли крепятся к металлическим дискам посредством крючков, на которые надеты электроизолирующие кольца, и длина горизонтальных участков не превышает двукратного диаметра готового прутка. Проволока растягивается нижним металлическим диском, масса которого относится к начальной массе проволоки в пределах 2,0-3,0. 3 ил., 1 табл.

Аппарат для йодидного рафинирования циркония, содержащий закрытую герметизирующей крышкой термостатируемую реторту с помещенными внутрь ее охлаждаемым стаканом и ограниченными металлическими сетчатыми экранами центральной и периферийной камерами для засыпки исходного сырья, подвешенную посредством крючков на связанном с крышкой верхнем опорном диске электроизолированную от аппарата многопетлевую циркониевую проволоку, петли которой с равномерным окружным шагом расположены в кольцевом зазоре между камерами и растянуты подвешенным к их обращенным вниз вершинам нижним диском, токоподводы, систему вакуумирования, механизм подачи иода в реторту, отличающийся тем, что каждая обращенная вверх вершина петли подвешена к крючку или двум спаренным крючкам верхнего опорного диска посредством электроизоляционного кольца или набора колец, а крючки нижнего диска прикреплены к каждой обращенной вниз вершине петли посредством охватывающего проволоку электроизоляционного кольца с обеспечением длины образующей вершину петли участка, не превышающей двукратного расчетного диаметра готового прутка, при отношении массы нижнего диска к исходной массе проволоки в пределах 2,0-3,0.

| Металлургия циркония/ Под ред | |||

| Г.А | |||

| МЕЕРСОНА, М.: ИЛ, 1959, с.123-127 | |||

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ ПРОЦЕССА ИОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ | 1991 |

|

RU2016107C1 |

| СПОСОБ РАФИНИРОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2168554C2 |

| Противовоспалительное средство | 1978 |

|

SU797689A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛПИПЕРАЗИНА | 0 |

|

SU146314A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 4368072 А, 11.01.1983. | |||

Авторы

Даты

2005-09-27—Публикация

2003-11-06—Подача