Область техники, к которой относится изобретение

Настоящее изобретение относится к печи, к способу ее применения и управления. В частности, настоящее изобретение относится к печи, способу применения печи и способу управления печью для извлечения цветных металлов, например: меди, свинца и алюминия. В частности, изобретение пригодно для извлечения алюминия.

Уровень техники

Печи для извлечения таких металлов, как алюминий, широко известны. Потребность в таких печах постоянно возрастает по мере того, как законодательство все более ориентировано на поддержку регенерации и утилизации отходов, в частности металлических отходов. Утилизация металлических отходов вместо добычи и плавки сырой руды обеспечивает также экологические преимущества. Алюминий особенно пригоден для смешения извлеченного (из отходов) алюминия со свежим алюминиевым материалом.

В целях настоящего описания изобретения и для понимания изобретения печь, способы ее применения и управления описаны на примере извлечения алюминия. Однако следует понимать, что можно вносить изменения в материалы, рабочий режим и его параметры, чтобы модифицировать печь для создания возможности извлечения других цветных металлов.

Печи для извлечения алюминия из отходов содержат систему нагрева для плавления аллюминия. В печь вводят флюс, способствующий извлечению алюминия. Флюс состоит, в основном, из NaCl и KCl и может содержать добавки других реагентов, таких как криолит. Флюс или кристаллический сульфат натрия принимает участие в процессе и широко известен в данной области техники. При повышенных температурах, обычно при 200-1000°C, расплавленный флюс плавает поверх расплавленного алюминия, поскольку является менее плотным. Потом извлеченный жидкий алюминий можно разливать кантованием или наклоном печи так, чтобы флюс оставался в печи.

Существующие печи для извлечения металлов имеют, в основном, цилиндрический корпус, который шарнирно закреплен на станине так, что данный корпус может перемещаться из первого заданного, по существу, горизонтального положения в стадии нагрева (пока расплавляется алюминий) во второе наклонное положение разливки, в котором расплавленный алюминий можно разливать. Некоторые существующие печи характеризуются корпусами, у которых имеется открытая сторона, которая сужается внутрь. Алюминиевый лом загружают в печь, а расплавленный алюминий разливают из печи с открытой стороны.

Описание примера печи для извлечения металла с сужающейся внутрь открытой стороной приведено в заявке на европейский патент EP-A3-1243663 (Linde AG). Описан способ переплавки засоренного алюминиевого лома. Способ содержит этапы, заключающиеся в том, что измеряют содержание кислорода в отходящем газе, выделяющемся при переплавке лома, и используют данное значение как параметр управления во время пиролиза примесей и/или плавки алюминия.

Печи других типов оборудованы одной или более печными заслонками. Печную(ые) заслонку(и) устраивают на открытой (разливочной) стороне печи. Иногда печные заслонки служат опорами для печного нагревателя. Заслонку(и) шарнирно закрепляют на петлях в неподвижной точке, отдельно от цилиндрического корпуса печи. Поэтому печные заслонки можно было закрыть только, когда цилиндрический корпус печи находился в заданном положении.

От печи требуется способность принимать заданное положение, чтобы удерживать расплавленный металл. Тот факт, что существующие печи должны занимать заданное положение, означает, что печи можно эксплуатировать только под одним углом. Данное требование в какой-то степени смягчали применением сужающейся внутрь открытой стороны, которая ограничивала резервуар в печи, в который затекал расплавленный алюминий. Когда требуется разлить расплавленный алюминий, например, в желоб (огнеупорный приемник), иногда флюс вытекает вместе с расплавленным материалом, так как флюс сложно отделить от расплавленного алюминия. Одна из причин возникновения данного недостатка заключается в том, что существующие печи требуется кантовать на такой угол, чтобы добиться или обеспечить возможность разливки расплавленного алюминия. В результате иногда разливается смесь флюса и расплавленного алюминия, и часто требуется скребок для их разделения. Кроме того, сужающаяся форма уменьшала до некоторой степени размер открытой стороны корпуса печи и тем самым ограничивала размер объектов, которые можно было поместить в печь.

При закрытой заслонке невозможно наблюдать процесс плавки. Случайное открывание заслонки приводит к экзотермической реакции с результирующим выгоранием алюминия при реагировании с избыточным кислородом.

В соответствии с изобретением предлагается печь, в которой устранены вышеперечисленные проблемы, встречающиеся на существующих печах.

Другая цель настоящего изобретения заключается в создании печи, которая характеризуется более высокой степенью извлечения металла из металлических отходов по сравнению с тем, что удавалось прежде.

Сущность изобретения

В соответствии с настоящим изобретением предлагается печь, содержащая, в основном, цилиндрический корпус печи, имеющий закрытую и открытую стороны, по существу, постоянного диаметра, раму, шарнирно закрепленную на фундаментном элементе, при этом упомянутая рама служит для корпуса печи опорой для поворота под различными углами в положение отклонения от открытой стороны и в положение наклона к открытой стороне, горелку для нагрева печи и заслонку для плотного закрывания открытой стороны.

Благодаря, по существу, постоянному диаметру внутренних стенок цилиндра печи, не обязательно наклонять печь на слишком большой угол для разливки расплавленного металла. Кроме того, при разливке процент полученного расплавленного металла может быть намного выше, поскольку уже не существует ограничения в связи с остатком в печи, обусловленным сливным носиком или сужением.

В предпочтительном варианте заслонка закреплена петлями на раме, которая служит опорой печи и может перемещаться при наклоне (подъеме и опускании) печи. Преимущество данного решения состоит в том, что заслонки всегда удерживаются вблизи горловины печи. Данное преимущество обеспечивает двойной положительный эффект: во-первых, уменьшается объем попадающего в печь кислорода (который может загрязнить атмосферу), и, во-вторых, поскольку печь поддерживается в закрытом состоянии во время работы, уменьшаются потери тепла. Следовательно, повышается эффективность, поскольку для плавки алюминия требуется меньше энергии. Поэтому очевидно, что применение изобретения обеспечивает экономичный (и более рентабельный) процесс извлечения алюминия.

В предпочтительном варианте заслонка или каждая из заслонок содержит, по меньшей мере, один смотровой люк для наблюдения за процессом плавки, и/или через который можно разливать расплавленный материал. Поскольку площадь смотрового люка или каждого из смотровых люков меньше площади самой заслонки, то при инспекции внутреннего пространства печи теряется меньше энергии.

В предпочтительном варианте заслонка или каждая из заслонок содержит две половины, закрепленные на петлях с каждой стороны рамы. В иллюстративном варианте осуществления петли выполняют функцию встроенных каналов подачи воздуха/топлива, позволяющих закрывать печные заслонки и производить нагревание в атмосфере с регулируемыми параметрами.

В предпочтительном варианте нагреватель представляет собой газовую горелку и установлен на заслонке нижеописанным образом. Воздух для горения предпочтительно направляется в горелку через петлю печной заслонки. Система подачи воздуха и топливного газа (воздухо- и газопровод) крепится к печи и также может наклоняться и перемещаться с печью. Данная возможность обеспечивается с помощью коленчатого или поворотного трубопроводного соединения, использующего вращающиеся соединения, которые являются газонепроницаемыми.

В соответствии с другим аспектом изобретения предлагается печь, содержащая, в основном, цилиндрический корпус печи, имеющий закрытую и открытую стороны, по существу, постоянного диаметра; раму, шарнирно закрепленную на фундаментном элементе, при этом упомянутая рама служит для корпуса печи опорой для поворота под различными углами в положение отклонения от открытой стороны и в положение наклона к открытой стороне, имеются заслонка, которая открывается и закрывается поворотом на петле, и горелка для нагрева печи, причем воздух и/или газ подаются в горелку по трубопроводу, опирающемуся или проходящему через петли.

Вышеописанное обеспечивается с использованием коленчатых или поворотных трубопроводных соединений, использующих вращающиеся соединения, которые являются газонепроницаемыми. В результате система подачи воздуха или топливного газа (воздухо- и газопровод) может наклоняться и перемещаться с печью.

Горелку устанавливают предпочтительно на одной заслонке под таким углом и таким образом, чтобы газовая струя, исходящая из данной горелки, не ударяла в загруженный перерабатываемый материал. Связанное с этим преимущество состоит в том, что тепло никогда не подводится непосредственно к загруженному материалу. Поэтому, в отличие от существующих печей, меньше риск окисления расплавленного металла, подлежащего извлечению. Из этого непосредственно следует, что дополнительно увеличивается выход продукции.

Горелка преимущественно представляет собой горелку для форсированного сжигания, однако можно использовать горелки других типов. Тепловая мощность горелки обычно определяется по размеру и производительности печи, но обычно не бывает меньше 1200 кВт.

Горелку устанавливают на заслонке или заслонках под таким углом, чтобы данная горелка обеспечивала оптимальную теплопередачу в огнеупор и в перерабатываемый материал, причем предпочтительно с направлением струи на торцевую стенку внутренней поверхности корпуса печи.

В предпочтительном варианте печь содержит выходное отверстие. Поперек выходного отверстия обеспечивают воздушную струю или воздушную завесу для регулирования давления в печи. Воздушная струя или воздушная завеса обеспечивает выравнивание давления внутренней атмосферы печи относительно внешней атмосферы. Данная особенность дополнительно повышает энергетический КПД и степень извлечения, поскольку воздушная завеса эффективно изолирует печь и тем самым уменьшает содержание кислорода во внутренней атмосфере, а следовательно, снижает окисление. Кроме того, благодаря изолирующему действию, уменьшаются потери энергии из печи, например потери в результате конвекции. Следовательно, воздушная завеса около выхлопного отверстия печной заслонки способствует регулированию давления в печи и рабочего режима печи. Размеры и расположение воздушной завесы предпочтительно назначают соответственно размеру печи.

Система интеллектного управления, например нейросетевая система управления с нечетной логикой, управляет важными параметрами процесса и подпараметрами процесса, как рассмотрено ниже.

По меньшей мере, один датчик предусмотрен для определения температуры огнеупорного футеровочного материала и расплавленного материала.

Температурные датчики в печных заслонках направляют на огнеупорные футеровки и/или перерабатываемый материал для измерения температуры огнеупора и перерабатываемого материала. Знание температуры внешнего кожуха стенки печи и распределения тепла по внешней поверхности печи обеспечивает более точное регулирование режима нагрева.

Множество датчиков, размещенных с известным расположением относительно друг друга, позволяют усреднить температуру печи, которую требуется получить, а также обеспечивают важную информацию о нестационарных тепловых переходах, касающихся температуры в печи.

Периферическое кольцо служит удобной опорой зубчатого колеса, которое связано с системой привода. Система привода может содержать приводной электродвигатель или имеет цепной привод и выполнена с возможностью зацепления со звездочками или зубьями зубчатого колеса, расположенными вокруг внешней поверхности печи. Если применяется цепной привод, то число зубьев звездочки на периферическом кольце по окружности печи предпочтительно равно половине числа зубьев шага цепи. Это уменьшает натяжение и износ цепи и тем самым ослабляет требования к мощности приводного электродвигателя. Кроме того, увеличиваются сроки службы цепи и звездочки.

В предпочтительном варианте применяют закладные клинья для обеспечения точной посадки между периферическим кольцом (на котором поворачивает печь) и внешней поверхностью печи. В предпочтительном варианте данные клинья соединяются с использованием резьбового элемента, который при стягивании сжимает кольцо и обеспечивает плотный захват концентрично со смонтированными на поверхности кронштейнами и кольцом. Это необходимо из-за различия в температурном расширении, которое имеет место при проведении циклов работы печи в ее рабочем режиме.

В предпочтительном варианте приводной электродвигатель может поворачивать печь с регулируемой скоростью вращения. Вращение печи служит для перемешивания перерабатываемого материала и передачи тепла в материал через огнеупор. В предпочтительном варианте перемешивание обеспечивается поворотом и противоположным поворотом печи (что обеспечивается быстрым включением электродвигателя переменного тока (AC)) на заданные и выбираемые рабочие углы и с заданными и выбранными рабочими скоростями.

Электродвигатель соединен с печью, как упоминалось выше, либо стационарной передачей, например зубчатым, реечным или, в предпочтительном варианте, цепным приводом. Сочетание электродвигателя, контроллера электродвигателя и механизма передачи именуется ниже системой поворота печи. В предпочтительном варианте система поворота печи оборудована для торможения системой динамического торможения. Для управления торможением электродвигателя применяют инвертор и управляемо подают постоянный ток (DC) в рамках функционирования системы динамического торможения.

Работа системы динамического торможения включает в себя этап подачи постоянного тока (DC) под управлением цепи обратной связи на основе сигнала, который получают от, по меньшей мере, одного датчика, измеряющего нагрузочные характеристики печи. К данным нагрузочным характеристикам печи относятся необходимый вращательный момент и плавность вращения. Для быстрого торможения печи контроллер получает значение DC, основанное на конфигурации инверторов, параметров и выходных значений сигнала обратной связи, который применяют для управления уровнем и интенсивностью подаваемого DC для замедления электродвигателя и/или фиксации конкретной ориентации электродвигателя. Тем самым печь и ее содержимое фиксируются в заданном положении. Поскольку расплавленный металл плотнее флюса, металл опускается в нижнюю зону печи, откуда его можно легко разлить или повернуть в противоположную сторону для обеспечения оптимального смешения отходных материалов и флюса (смешение).

Поскольку стенки внутренней части печи являются параллельными и цилиндрическими и заслонка печи закрывает открытую сторону печи, обеспечивается разливка расплава под меньшим углом наклона (углом кантования). При необходимости печь наклоняют предпочтительно выдвижением двух гидроцилиндров или домкратов.

В соответствии с еще одним аспектом изобретения предлагается способ применения печи, при этом способ содержит следующие этапы: загружают печь смесью флюса и подлежащего переплавке материала, из которого следует извлечь металл; нагревают смесь до расплавления металла; перемешивают смесь, чтобы ускорить отделение расплавленного металла; и наклоняют одну сторону печи, чтобы разлить расплавленный металл.

Способ применения печи можно повторить после выполнения этапов, заключающихся в том, что отклоняют поднятую сторону, вводят свежий подлежащий переплавке материал, из которого следует извлечь металл, перемешивают смесь, чтобы ускорить отделение металла, и поднимают одну сторону печи, чтобы разлить извлеченный металл.

Угол наклона предпочтительно меньше 20°, более предпочтительно угол наклона меньше 15° и в наиболее предпочтительном варианте угол наклона меньше 10°.

В соответствии с еще одним аспектом изобретения предлагается способ управления печью, содержащий этапы, заключающиеся в том, что контролируемо нагревают печь с регулированием, по меньшей мере, следующих параметров: температура; масса загруженного материала; вязкость загруженного материала; время достижения вязкости; содержание атмосферного кислорода в печи; скорость подвода энергии и общее количество подведенной энергии.

Заслонка или заслонки печи оборудована/оборудованы смотровыми дверцами или люками, которые можно открывать во время процесса для проверки состояния перерабатываемого материала с минимальными потерями энергии. Однако контроль вышеупомянутых параметров, в предпочтительном варианте, обеспечивается с помощью множества датчиков и удаленной системы сбора данных, например системы диспетчерского контроля и сбора данных (SCADA). В предпочтительном варианте система SCADA встроена в оборудование управления печью и собирает и анализирует все данные о печи и входные и выходные сигналы управления.

Использование систем SCADA обеспечивает возможность оперативной диагностики процесса и поддержки удаленного доступа. Благодаря данному аспекту изобретения совершенствуется непрерывный контроль и электронное архивирование. В предпочтительном варианте используют специальную систему межсоединений на базе информационной шины для полевой связи, например Profi-Bus (товарный знак), которой отдают предпочтение перед сетями на базе многожильных кабелей. Локальные и удаленные блоки управления принимают и кодируют сигналы для технологических датчиков, которые, в предпочтительном варианте, размещают для измерения технологических параметров, охваченных системой управления технологическим процессом печи, например, и без ограничения, температур обшивки печи, температур огнеупоров и расходов и давлений топливного газа и воздуха.

В предпочтительном варианте угол рамы изменяют гидроцилиндром(ами), на которые корпус опирается для поворота на разные углы в положение отклонения от открытой стороны и в положение наклона к открытой стороне. В предпочтительном варианте применяют гидроцилиндры водно-гликолевого теплостойкого типа.

В предпочтительном варианте рама шарнирно закреплена на фундаментном элементе так, что ось поворота совмещена со сливным носком на открытой стороне корпуса печи.

В предпочтительном варианте печь выполнена с возможностью извлечения алюминия из отходов.

Все вышеупомянутые особенности способствуют повышению выходов извлеченных металлов, снижению расхода энергии, снижению расхода флюса и сокращению продолжительностей циклов.

Система горения печи может работать на нескольких видах топлива, природном газе, пропане, котельном топливе, легком дистиллятном топливе, кислороднотопливной смеси и т.д.

Краткое описание чертежей

Вариант осуществления настоящего изобретения описан ниже со ссылками на прилагаемые чертежи.

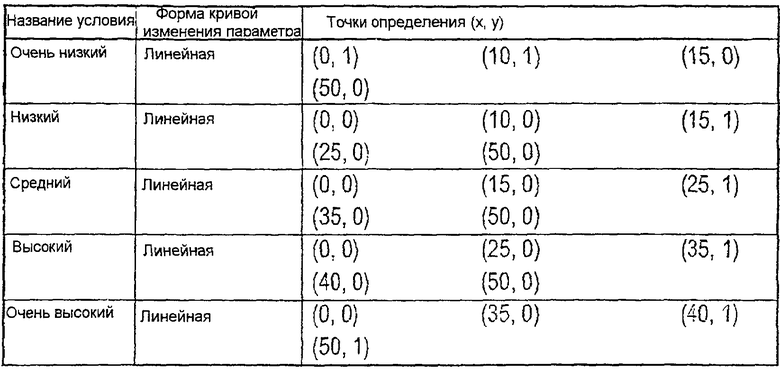

Фиг.1 - вид в перспективе предпочтительного варианта осуществления печи (со снятой заслонкой), изображающий корпус печи, опорную раму и систему привода;

Фиг.2 - вид сбоку печи, изображенной на фиг.1, при этом печь находится под углом отклонения назад (α);

Фиг.3 - вид сбоку печи, изображенной на фиг.1, при этом печь находится в поднятом положении для кантования или разливки под углом наклона (β);

Фиг.4 - местный разрез по линии X-X, показанной на фиг.5, изображающий сечение одного из 18 типичных закладных клиньев, поджатых в контакт к стальному «бандажу», окружающему печь;

Фиг.5 - вид по стрелке Y, показанной на фиг.4, изображающий вид в плане одного из закладных клиньев, поджатых в контакт к стальному «бандажу», окружающему печь;

Фиг.6A - вид спереди заслонки печи;

Фиг.6B и 6C - виды сбоку заслонки печи;

Фиг.6D - схематичный вид сверху в плане заслонок печи (в открытом, а также в закрытом положениях), иллюстрирующий поворот трубопроводов подачи воздуха и газа;

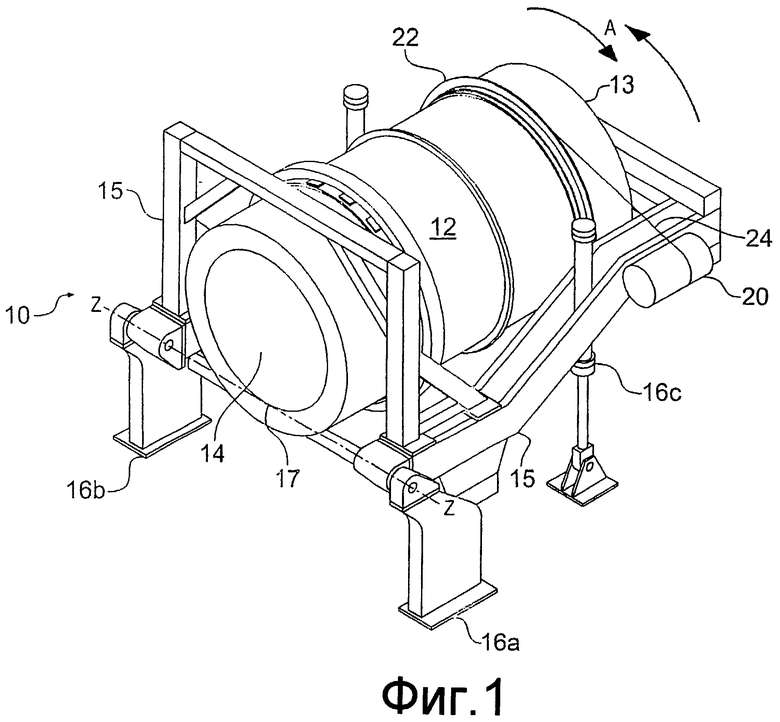

Фиг.7a - структура системы, иллюстрирующая процесс получения выводов нечеткой логикой для некоторых примеров и (без ограничения) этапов ключевых решений в системе искусственного интеллекта;

Фиг.7b - схема, иллюстрирующая функцию принадлежности, например, некоторых параметров (без ограничения) и некоторых этапов ключевых решений в системе искусственного интеллекта; и

Фиг.7c - блок-схема, иллюстрирующая управление с обратной связью со стороны системы искусственного интеллекта подачей газа и воздуха в печь и показывающая, как повышают и снижают температуру в печи.

В общем, на фигурах, и в частности на фиг.1-3, представлена печь 1. Печь 10 содержит, в основном, цилиндрический корпус 12 печи, имеющий, по существу, постоянные внешний и внутренний диаметры благодаря параллельным боковым стенкам. Корпус 12 печи содержит закрытую сторону 13 и открытую сторону 14. Корпус 12 может быть выполнен из стали и футерован внутри с использованием огнеупорных футеровок или кирпичей, как широко известно в данной области техники. Примерами огнеупорных футеровок или кирпичей являются STEIN 60 P (товарный знак) и NETTLE DX (товарный знак).

Рама 15 предназначена для опоры корпуса 12 печи при повороте по часовой стрелке и против часовой стрелки, как показано стрелками A. Для поворота корпуса 12 рама 15 может содержать опорные колеса, на которые опирается корпус 12, и электродвигатель 20, приводящий в движение зубчатое колесо 22 на корпусе 12. Вращательный момент передается от электродвигателя 20 на зубчатое колесо цепью 24.

Рама 15 шарнирно закреплена на фундаментном опорном элементе, выполненном в виде стоек 16A и 16B, закрепленных в грунте, при этом данный элемент обеспечивает ось поворота “Z-Z”. Угол рамы относительно стоек 16a, 16b можно изменять, так что рама 15 может служить опорой для корпуса 12 и обеспечивать возможность его поворота на разные углы (б) к горизонтали в положении отклонения от открытой стороны (горловины печи) и (в) в положении наклона к открытому концу. Угол наклона рамы изменяют гидроцилиндрами 16c, 16d. В предпочтительном варианте применяют гидроцилиндры 16c и 16d водно-гликолевого теплостойкого типа.

Корпус 12 печи содержит сливной носок 17 в самой нижней точке открытой стороны 14, и ось поворота “Z-Z” совмещена со сливным носком 17 на открытой стороне 14 корпуса 12 печи.

Как показано на фиг.6a, 6b и 6c, рама 15 содержит на одном конце опорную конструкцию 15a заслонки, на которой закреплена на петлях заслонка 18 для плотного закрывания открытой стороны 14. Заслонка 18 состоит из двух заслонок 19a и 19b, закрепленных на петлях на противоположных сторонах опорной конструкции 15A заслонки. Заслонки могут поворачиваться от открытой стороны 14, чтобы можно было загружать печь или разливать расплавленный метал, или заслонки могут поворачиваться к открытой стороне 14 для ее плотного закрывания. На практике между заслонками и открытой стороной 14 существует зазор, когда заслонки плотно закрывают открытую сторону.

Горелка 30 установлена на заслонке 19b. В горелку 30 можно подавать топливо (например, природный газ) и воздух по подводящему трубопроводу или каналу 31, при этом газ подается через вращающееся соединение 32 для газа, а воздух подается через вращающееся соединение 33 для воздуха. Подводящий трубопровод 31, вращающееся соединение 32 для газа и вращающееся соединение 33 для воздуха совместно называются системой 35 подачи топлива. Дальность вылета газов из горелки 30 может достигать 4 м или даже 6 м в длинных печах. Поскольку систему подачи газа фактически можно перемещать в двух ортогональных направлениях с помощью вращающихся соединений 32 и 33, можно поворачивать в открытое положение заслонку (или каждую из заслонок) печи, а также наклонять печь на гидроцилиндрах 16c и 16d при работающей(их) горелке(ах) 30.

Каждая из заслонок 19a и 19b содержит смотровой люк 34a и 34b для наблюдения за процессом плавки и/или обеспечения возможности разлива расплавленного металла. Это дает преимущество над ранее известными печами в соответствии с вышеприведенным объяснением.

Температурные датчики (не показаны) обеспечивают измерение температуры огнеупорной футеровки и расплавленного материала. Датчики установлены на внешней поверхности корпуса 12. В предпочтительном варианте в заслонке выполнено отверстие, позволяющее датчику “наблюдать” внутреннюю зону печи 10. Рубашку воздушного охлаждения (не показана) оборудуют дополнительно, чтобы обеспечить возможность снижения окружающей температуры работы температурных датчиков для предотвращения их повреждений. Рубашка воздушного охлаждения действует так же, как средство продувки для удаления пыли и копоти с датчиков и другого контрольно-измерительного оборудования и содержания в чистоте смотрового окна.

Воздушные завесы 45a и 45b предусмотрены для каждой заслонки 19a и 19b. Воздушные завесы 45a и 45b обеспечивают возможность точного регулирования давления внутренней атмосферы. Разность между давлением внутренней атмосферы печи и внешним (окружающим) давлением можно, благодаря этому, точно регулировать уравновешиванием воздушных(ой) завес(ы) поперек выхлопного отверстия 80.

Печь 10 снабжена выходным отверстием 80 в заслонке (или заслонках) и на ней также оборудовано воздушное сопло 50 для регулирования давления в печи. Теоретически содержание кислорода в атмосфере печи 10 равно 0%, и данное значение регулируется, как один из регулируемых параметров, снижением массового расхода воздуха при сжигании топлива. Поддерживание содержания кислорода на данном уровне или вблизи него, когда алюминий становится пластичным, снижает риск окисления и потому повышает выход продукции.

В предпочтительном варианте печь 10 предназначена для извлечения алюминия из отходов, и поэтому в нее загружают NaCl и KCl и в некоторых случаях небольшие количества других реагентов, например криолита, для облегчения процесса извлечения алюминия.

При работе корпус 12 печи 10 отклоняют назад от открытой стороны так, что закрытая сторона оказывается ниже открытой стороны. О данном положении печи говорят, как об отклонении или наклоне назад. Заслонки 19a и 19b могут удаляться от открытой стороны 14 для предоставления возможности загрузки материалов в корпус 12 печи. Широкое открывание облегчает данный процесс. Затем заслонки 19a и 19b можно прижать к открытой стороне 14 для плотного ее закрывания. Затем на печи приводят в действие горелку 30 для расплавления металла загруженного в корпус 12.

Поскольку корпус 12 отклонен, расплавленный металл не выливается через открытую сторону. Следовательно, для данной печи не обязательно сужение стороны до небольшого размера, как в ранее известных печах, поэтому загрузка облегчается, и можно загружать большие объекты, и, что наиболее важно, можно удобнее и в более полном объеме производить разливку расплавленного металла. Поскольку заслонки 19a и 19b подвешены на петлях к раме 15, заслонки можно закрывать при любом угле наклона (б или в) корпуса печи. Заслонки 19a и 19b можно затем повернуть от открытой стороны 14 для предоставления возможности разливки расплавленного металла.

Утилизацию такого металла, как алюминий, характеризует ряд различных параметров. К ним относятся: типы флюса и его процентное содержание, подача тепла (продолжительность, температура), потери расплава, способ загрузки, типы и масса технологических материалов, состояние отработанного флюса и остатков оксидов, скорость поворота корпуса печи и угол наклона. К другим параметрам, которые применимы к работе печи и управления печью, относятся: массовый поток сжатого воздуха, температура окружающего воздуха, теплотворная способность подаваемого топлива и расход топлива.

Вышеупомянутые и, возможно, другие параметры, например, при извлечении других металлов, в предпочтительном варианте, регулируются системой управления печью, которая содержит процессор (например, микропроцессор в персональном компьютере), который может быть также составной частью печи согласно настоящему изобретению.

Пиковые нагрузки приводного электродвигателя 20 можно контролировать с использованием данных обратной связи по току, вырабатываемых контроллером (не показан) приводного электродвигателя 20. Сигнал обратной связи от привода электродвигателя 20 для поворота печи 10, наполненной твердыми брусками, отходами и кусками металлического лома, характеризуется наличием пиков. Как только материал расплавляется и расплавленный материал отделяется характеристики поворота печи 10 становятся намного плавнее, и пиковые нагрузки на электродвигатель 20 уменьшаются и в конечном счете исчезают в стационарном режиме. Данную информацию можно использовать совместно с другими параметрами для определения оптимального времени для разливки алюминия.

Прежде настройки рабочих параметров устанавливали опытные операторы печей во время технологического цикла, при этом у каждого отдельного оператора имеются собственные предпочтения в отношении каждой настройки параметра или диапазона настроек. Поэтому точность повторения настроек параметров во время технологического цикла отсутствовала и соответственно изменялась степень извлечения металла.

Регулирование и контроль параметров напрямую способствуют обеспечению максимально возможных степеней извлечения. Как и в случае со многими техническими системами, не всегда удается оптимизировать все параметры в один и тот же момент во время процесса извлечения. Например, подвод слишком большого количества тепла, когда алюминий находится в стадии пластичности или расплава, может вызывать окисление алюминия из-за его сродства к кислороду. Это сильно уменьшает выход продукции при извлечении. Объем кислорода, подаваемого в горелку 30, в предпочтительном варианте уменьшают на определенных этапах технологического цикла, чтобы максимально увеличить извлечение. Однако часто это происходит за счет затрат на топливо. Поэтому параметры требуется внимательно и непрерывно контролировать во время и на протяжении всего процесса.

Опытные операторы обеспечивают изменения степеней извлечения. Благодаря контролю параметров и использованию системы искусственного интеллекта с оптимизированным диапазоном параметров в соответствии с аспектом настоящего изобретения, который в любой момент обеспечивает оптимизацию настроек параметров, устраняются несогласованности в работе и повышаются показатели выхода продукции.

Ниже перечислены некоторые параметры процесса, которые контролируют при утилизации алюминия.

1. Тип используемого флюса и процентное содержание в смеси хлорида натрия (NaCl), хлорида калия (KCl). Доля используемого флюса для каждого типа перерабатываемой металлической продукции, например для мятых банок из-под напитков, может меняться и быть больше, чем, например, для крупных блоков двигателей. Для переработки окалины обычно требуется больше флюса, чем, например, для обычного алюминиевого лома.

2. При проведении процесса требуется регулировать температуру флюса, а также момент ввода свежего флюса и его относительное количество в процентах. В предпочтительном варианте определяют также, когда флюс становится отработанным.

3. Важным параметром является количество теплоты, необходимой для переработки продукции разного типа. Температурные требования для продукции разного типа можно хранить в памяти, например в справочных таблицах, и использовать для расчета времени, необходимого для нагрева продукции разных типов.

4. Температуры отходящих газов для разных сплавов контролируют, чтобы получить данные о распространении процесса.

5. Потери расплава (количество алюминия, теряемого при проведении процесса) дает показание выхода извлеченной продукции в процессе. Предварительное знание различных потерь расплава в зависимости от типов перерабатываемых сплавов можно использовать для повышения эффективности извлечения.

6. Влияние температуры на различные сплавы; влияние времени и температуры, необходимых для разных сплавов.

7. Способ загрузки перерабатываемого материала изменяется соответственно характеру загрузки плотных и легких материалов и последствий данной загрузки. Процентные массовые содержания материалов, загружаемых из расчета достижения наилучших результатов извлечения.

8. Состояние отработанного флюса и остаточных оксидов, а также количество алюминия, содержащегося в отработанном флюсе. Состояние отработанного флюса, остаточных оксидов и содержащееся в них количество алюминия является технологическим параметром, который зависит также от других технологических параметров. Поэтому контроль состояния и поступления данных обратной связи в систему управления считается полезным.

9. Скорость поворота и угол наклона печи. Скорость поворота печи назначают в зависимости от вида продукции. Направление поворота печи (по часовой стрелке или против часовой стрелки) при проведении процесса. Угол наклона во время цикла в печи обычно находится в пределах 0-20°.

Как показано на фиг.7a, b и c, по меньшей мере, некоторые из вышеупомянутых параметров, вместе с другими перечисленными ниже параметрами, важны для увеличения степени извлечения и выхода алюминия. Данными параметрами являются (не в порядке значимости) температура огнеупора, продолжительность цикла, степень извлечения, температура металла, флюс, количество подводимого тепла, скорость поворота, тип материала и сплав, способ загрузки и угол наклона печи. Каждый из вышеупомянутых основных параметров имеет связанные подпараметры. Например, основной параметр для огнеупора определяется следующими подпараметрами: температура огнеупора, общее количество подводимого тепла и продолжительность подвода тепла. Температура кожуха печи зависит от температуры огнеупора, зависимости между температурой огнеупора и температурой обшивки печи во времени, изменения температуры огнеупора при разливке металла, изменения температуры огнеупора при загрузке металла и от температуры огнеупора при расплавлении флюса.

По существу, может быть, по меньшей мере, десять основных параметров и несколько подпараметров, от которых зависят основные параметры, важные для обеспечения максимально возможных степеней извлечения. Существует множество разнотипных сплавов, которые можно перерабатывать, причем все они требуют обеспечения особых параметров для оптимизации степени извлечения. Невозможно оптимизировать каждый параметр в любой момент проведения процесса, например слишком большое количество подводимого тепла при нахождении алюминия в стадии пластичности или расплава приведет к выгоранию алюминия из-за его сродства с кислородом, и поэтому значительно уменьшить степени извлечения, что сказывается на продолжительности технологического цикла. Объем кислорода, подаваемого в горелку, следует уменьшать на некоторых стадиях технологического цикла для максимального повышения степени извлечения, однако, за счет затрат на топливо и продолжительности цикла.

Поэтому параметры необходимо оптимизировать, по возможности, во время и на протяжении всего процесса. Прежде настройки рабочих параметров устанавливались операторами печи на протяжении технологического цикла, при этом у каждого отдельного оператора имеются собственные предпочтения в отношении каждой настройки параметра. Поэтому точность повторения настроек параметров во время технологического цикла отсутствовала. В результате изменялась степень извлечения металла.

В соответствии с одним аспектом изобретения, касающимся управления, определяются подпараметры в рамках основных параметров и прогнозируется (например, с использованием алгоритмов или справочных таблиц) влияние основных параметров и подпараметров на весь процесс. Как альтернатива микропроцессору или дополнительно к нему, в предпочтительном варианте применяют искусственный интеллект (например, в виде нейронной сети или правил нечеткой логики) для контроля и управления работой печи.

Ниже, только с целью иллюстрации, приведено описание примерного регулируемого параметра, со ссылкой конкретно на фиг.7b и 7c. Конкретным параметром является температура кожуха печи. Датчики 100, 102 и 104 измеряют температуру в трех независимых местах на поверхности корпуса 12 печи. Информация, относящаяся к температурам в трех данных местах, передается в систему SCADA 119, либо непосредственно, либо по устойчивой к шумам шине. Данные, относящиеся к этим и другим параметрам, передаются в микропроцессор 120. Микропроцессор 120 под управлением подходящего программного обеспечения выбирает информацию из справочной таблицы 140 или из памяти 130 данных функции принадлежности. Данные функции принадлежности выводятся из известных характеристик системы или могут быть получены интерполяцией, например, из графической информации типа показанной на фиг.7b. Упомянутую операцию можно выполнить цифровыми средствами. С использованием сетей с нечеткой логикой, как показано на фиг.7a, микропроцессор 120 в данном конкретном примере вычисляет для расхода воздуха и/или расхода газа (топлива) любое изменение или поправку, которая может потребоваться для изменения внутренней температуры печи 10.

Управляющие сигналы, формируемые микропроцессором 120, передаются в воздушный компрессор 150 и устройство 160 подачи газа по каналам L1 и L2 управления соответственно. Следовательно, в данном конкретном примере знание температур T1, T2 и T3 кожуха печи можно применять совместно с системой 200 управления для повышения внутренней температуры печи (и поэтому температуры содержимого печи) посредством подвода большего количества энергии через горелку 30.

Фиг.7b дает графическое представление структуры системы, которая определяет процесс получения нечеткой логикой выводов по входным параметрам относительно выходных параметров. Во входных интерфейсах процесс преобразует аналоговые входные сигналы в «нечеткие» значения. Нечеткие выводы делаются в так называемых блоках правил, которые содержат лингвистические правила управления. Данные правила могут различаться в зависимости от конкретной фирменной системы. Выход данных блоков правил известен как лингвистические переменные.

На выходной стадии нечеткие переменные преобразуются в аналоговые переменные, которые можно использовать как целевые параметры, по которым конфигурируют систему управления для привода в движение элементов оборудования, например компрессора 150, электродвигателя 20 или клапана 165 на трубопроводе подачи газа 166.

Нижеприведенная таблица совместно с фиг.7a и 7b показывает, как получается «нечеткая» система, содержащая входные интерфейсы, блоки правил и выходные интерфейсы. Соединительные линии на фиг.7a символически обозначают в графике поток данных. Точки определения на графике (фиг.7b) показаны в связи с конкретными условиями в таблице.

На фиг.7c показано, как осуществляется управление печью на примере только одного параметра - управление горелкой - с использованием информации и управляющих сигналов, полученных в процессе действия нечеткой логики. Специалистам очевидно, что система 200 одновременно регулирует многие параметры и подпараметры и что регулирование температуры описано только для примера.

Изобретение может принимать форму, отличающуюся от конкретной вышеописанной формы. Например, специалистам в данной области техники очевидны модификации, не выходящие за пределы объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2011 |

|

RU2480694C1 |

| Отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2708706C1 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2019 |

|

RU2699876C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2011 |

|

RU2481534C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

Изобретение относится к печи для извлечения алюминия из отходов, способу ее применения и управления. Печь содержит цилиндрический корпус с постоянным внутренним диаметром, горелку для нагрева печи и заслонку для плотного закрывания открытой стороны. Корпус печи установлен на раме, шарнирно закрепленной на фундаментных элементах, при этом корпус печи выполнен с возможностью отклонения или наклона на различные углы. Поскольку внутренние стенки корпуса печи имеют постоянный диаметр, больше не обязательно наклонять печь на слишком большой угол для разливки расплавленного металла, так как отсутствует сужение, которое прежде действовало как порог. Воздух для горения направляется в горелку через каналы подачи в горелку топлива и воздуха для сжигания, образованные петлями заслонок или установленные в данных петлях. Система подачи воздуха/топлива содержит газонепроницаемые вращающиеся и коленчатые соединения, закреплена к печи и наклоняется и перемещается с печью. Система искусственного интеллекта обрабатывает параметры и управляет работой печи. Изобретение устраняет проблемы, связанные с существующими печами, повышением степени извлечения металла из отходов. 2 н. и 32 з.п. ф-лы, 7 ил., 1 табл.

1. Печь для извлечения алюминия из металлических отходов, содержащая, по существу, цилиндрический корпус печи, имеющий закрытую и открытую стороны, раму, шарнирно закрепленную на фундаментном элементе, при этом рама служит для корпуса печи опорой для поворота под различными углами наклона в положение отклонения от открытой стороны и под углом наклона к открытой стороне, горелку для нагрева печи и, по меньшей мере, одну подвешенную на петлях заслонку, выполненную с возможностью закрывания открытой стороны печи, стенки внутренней части которой выполнены, по существу, цилиндрическими, при этом одна заслонка или каждая заслонка закреплена петлями на раме и выполнена с возможностью наклона и отклонения в зависимости от подъема и опускания печи, причем угол наклона печи составляет менее 20°, предпочтительнее менее 15°, наиболее предпочтительно менее 10°.

2. Печь по п.1, отличающаяся тем, что предусмотрено средство подъема и опускания печи для наклона корпуса печи в сторону открытой стороны и от нее.

3. Печь по п.2, отличающаяся тем, что средство подъема и опускания печи содержит гидроцилиндр.

4. Печь по п.1, отличающаяся тем, что одна заслонка или каждая заслонка снабжена, по меньшей мере, одним смотровым люком.

5. Печь по п.1, отличающаяся тем, что она имеет систему подачи топлива, закрепленную на печи и выполненную с возможностью подъема и опускания вместе с печью.

6. Печь по п.1, отличающаяся тем, что предусмотрены каналы подачи в горелку топлива и воздуха для сжигания, при этом каналы образованы петлями заслонок или установлены в данных петлях.

7. Печь по п.6, отличающаяся тем, что каналы подачи воздуха и топлива связаны трубопроводами с системой подачи топлива, при этом система подачи топлива имеет коленчатые и/или поворотные трубопроводные сочленения с использованием вращательных соединений, обеспечивающих герметичность вращающихся относительно друг друга частей.

8. Печь по п.1, отличающаяся тем, что горелка установлена на заслонке для направления тепла во время ее работы в корпус печи.

9. Печь по п.8, отличающаяся тем, что горелка размещена под углом к оси поворота печи так, что во время работы пламя горелки не проникает в перерабатываемые отходы.

10. Печь по п.1, отличающаяся тем, что она снабжена, по меньшей мере, одним температурным датчиком для измерения температуры огнеупорной футеровки и расплава перерабатываемых отходов.

11. Печь по п.1, отличающаяся тем, что она содержит средство для формирования воздушной завесы у открытой стороны печи.

12. Печь по п.1, отличающаяся тем, что предусмотрено выходное отверстие для подачи через него воздушной струи для регулирования давления в печи.

13. Печь по п.1, отличающаяся тем, что печь выполнена с возможностью поворота с регулируемой скоростью посредством приводного электродвигателя.

14. Печь по п.13, отличающаяся тем, что система привода печи содержит электродвигатель, контроллер электродвигателя и механизм передачи вращательного момента от электродвигателя к корпусу печи.

15. Печь по п.14, отличающаяся тем, что электродвигатель приводит печь в движение посредством стационарной передачи, например зубчатой передачи, механизма реечной передачи или цепной передачи.

16. Печь по п.13, отличающаяся тем, что система поворота печи действует как система динамического торможения посредством контроллера, инвертора и электродвигателя.

17. Печь по любому из пп.14-16, отличающаяся тем, что на внешней поверхности корпуса печи установлено периферическое кольцо, служащее опорой для зубьев зубчатого колеса, соединенного с электродвигателем цепью, при этом цепь выполнена с возможностью зацепления с зубьями звездочек или зубчатого колеса.

18. Печь по п.17, отличающаяся тем, что число зубьев зубчатого колеса равно половине числа зубьев шага цепи.

19. Печь по п.17, отличающаяся тем, что она имеет регулируемые закладные клинья для обеспечения точной посадки между периферическим кольцом и внешней поверхностью корпуса печи.

20. Печь по п.19, отличающаяся тем, что закладные клинья соединены посредством резьбового элемента, предназначенного для зажима кольца клином при затягивании и обеспечения плотного захвата концентрично со смонтированными на поверхности кронштейнами и кольцом.

21. Печь по п.1, отличающаяся тем, что температурные датчики расположены с возможностью измерения и формирования выходного сигнала, характеризующего температуру заслонок печи, температуру огнеупорной футеровки и температуру расплава перерабатываемых отходов.

22. Печь по п.1, отличающаяся тем, что она содержит средство приема, кодирования и передачи сигналов, идентифицирующих температуру кожуха печи, температуру огнеупоров, расход топливного газа и воздуха, процентное содержание кислорода в атмосфере печи и внутреннее давление в печи.

23. Способ эксплуатации печи для извлечения алюминия из металлических отходов по п.1, включающий загрузку печи загрузочной смесью из флюса и подлежащих переплаву отходов для извлечения алюминия, поддержание регулируемой атмосферы в печи плотным закрыванием печи, по меньшей мере, одной заслонкой печи, нагрев загрузочной смеси для расплавления алюминия, перемешивание смеси для ускорения отделения алюминия путем поворота и наклона печи в одну и в другую сторону, поворачивание печи для разделения флюса и расплава и подъем одной стороны корпуса печи для разливки извлеченного алюминия.

24. Способ по п.23, отличающийся тем, что для перемешивания и ускорения теплопереноса в расплав печь поворачивают с регулируемой скоростью и наклоняют на различные углы.

25. Способ по любому из пп.23 или 24, отличающийся тем, что нагрев осуществляют в соответствии с управляющим сигналом, сформированным исходя из данных, включающих температуру загруженной смеси, массу загруженной смеси, вязкость загруженной смеси, время, за которое загруженная смесь достигает вязкости, содержание атмосферного кислорода в печи, скорость подвода энергии и общее количество подведенной энергии.

26. Способ п.25, отличающийся тем, что для формирования управляющего сигнала определяют параметры, связанные подпараметры и прогнозируют влияние, которое оказывает на работу печи изменение основных параметров и подпараметров.

27. Способ по п.26, отличающийся тем, что используют алгоритмы или справочные таблицы параметров и подпараметров.

28. Способ по п.25, отличающийся тем, что получают, по меньшей мере, один сигнал обратной связи, сравнивают прогнозируемый и фактический рабочие параметры и вычисляют корректирующий сигнал для влияния на изменение параметра.

29. Способ по п.25, отличающийся тем, что для контроля и управления используют микропроцессор.

30. Способ по п.25, отличающийся тем, что для контроля и управления используют искусственный интеллект.

31. Способ по п.30, отличающийся тем, что для контроля и управления используют нейронную сеть.

32. Способ по п.31, отличающийся тем, что в нейронной сети используют правила нечеткой логики.

33. Способ по п.25, отличающийся тем, что осуществляют оперативную диагностику процесса, поддержку удаленного доступа, непрерывный контроль и архивирование.

34. Способ по п.33, отличающийся тем, что удаленный доступ, сбор данных и непрерывный контроль осуществляют посредством системы SCADA.

| US 6213763 B1, 10.04.2001 | |||

| US 2002060383 A1, 23.05.2002 | |||

| JP 2000292066 A, 20.10.2000 | |||

| US 5688470 A, 18.11.1997 | |||

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2171437C1 |

| Наборная касса | 1931 |

|

SU27690A1 |

Авторы

Даты

2009-04-27—Публикация

2004-02-26—Подача