Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации - патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход. Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

5. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (Источник информации - патент РФ №2047663), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Дороговизна и сложность аккумулирующей теплоподушки (легковесный огнеупорный кирпич, блюмсы).

Большая глубина жидкого металла в ванне затрудняет процесс перемешивания, вследствие чего жидкий металл не будет гомогенным.

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

Из-за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - отражательная печь для переплавки металла (Источник информации - патент РФ №2361161), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Внешняя теплоизоляция стен, свода, а также накопительной ванны и наклонной площадки хорошая, но ее можно улучшить;

2. Печь не является высокопроизводительной;

3. Печь имеет удовлетворительную герметичность. За счет специальной конструкции заслонок рабочих и шлаковых окон можно создать герметичную печь, позволяющую снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду;

4. В печи используется стационарный желоб для слива расплавленного металла;

5. В печи использованы подовые блоки ШСУ-33-1 ГОСТ 7151-74, имеющие достаточно большой срок эксплуатации, однако применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации.

Задачей изобретения является создание высокопроизводительной газовой ванной отражательного типа печи для переплава алюминиевых ломов простой конструкции, герметичной, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, а также увеличить срок ее эксплуатации и ввести в состав печи поворотно-вращающийся желоб.

Технический результат - разработанная печь является простой по конструкции, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, позволяющей использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет специальной теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход, согласно предлагаемому изобретению введен сварной каркас, залитый бетоном с наполнителем шамотной крошкой и имеющий два теплоизоляционных слоя из легковесного кирпича под подиной и три под наклонной площадкой. Бетон с наполнителем шамотной крошкой, два теплоизоляционных слоя из легковесного кирпича под подиной и три под наклонной площадкой позволяют снизить потери тепла.

Кроме того, накопительная ванна и наклонная площадка выполнены из подовых блоков ВШБС №1 ТУ 1547-033-00187027-2005, уложенных на четыре слоя асбокартона, и имеют подбивку из шамотного порошка смешанного с измельченной асбестовой крошкой. Срок службы печи увеличивается из-за использования подовых блоков ВШБС №1 ТУ 1547-033-00187027-2005, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 6-7 лет). Применением блоков ВШБС №1 ТУ 1547-033-00187027-2005 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда.

Теплоизоляция, состоящая из четырех слоев асбокартона и подбивки из шамотного порошка, смешанного с измельченной асбестовой крошкой, позволяет дополнительно сохранять температуру металла в ванне и наклонной площадке.

Следует отметить, что предлагаемая отражательная печь для переплава алюминиевого лома имеет два загрузочных и два шлаковых окна, размещенных в боковых стенах для обеспечения фронтальной загрузки печи с двух сторон. По сравнению с прототипом в предлагаемой печи ванна по размерам больше и глубже, поэтому в конструкции предусмотрены два шлаковых окна, через которые можно быстрее чистить ванну от переделок, шлака, быстрее с двух сторон производить обработку флюсом расплавленного металла. Наклонная площадка также больше по размерам, и чтобы ускорить загрузку шихты в печь, предусмотрены два загрузочных окна, через которые осуществляется загрузка с двух сторон. Благодаря отмеченному выше, в регламенте технологического процесса больше времени отводится на плавку, печь проплавляет больше алюминиевого лома.

Вместе с тем, отражательная печь для переплава алюминиевого лома имеет в передней (горелочной) стене два ряда инжекционных горелок среднего давления, причем нижний ряд горелок в количестве пяти штук БИГ 2-8 ТУ 51-464-89 направлен на шихту, находящуюся на наклонной площадке, а верхний ряд горелок в количестве трех штук с длинным факелом направлен на ванну с расплавленным металлом. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковые окна и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов верхнего ряда горелок. Тепловая мощность горелок составляет 6144 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом отражательная печь для переплава алюминиевого лома имеет поворотно-вращающийся желоб, который вращается в процессе разливки жидкого металла и имеет в конструкции поворотную чашу, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 120°. Закрытая конструкция поворотно-вращающегося желоба для разливки жидкого металла резко снижает потери тепла и выделение газов, улучшает условия труда обслуживающего персонала, футеровка изнашивается постепенно и равномерно по всей внутренней поверхности желоба.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящей из асбестовой крошки, огнеупорной ваты, огнеупорных матов, слоя листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Существенно отметить, что свод печи имеет тройную огнеупорную теплоизоляционную обмазку и сверху его уложен слой огнеупорных теплоизоляционных матов. Это дополнительно уменьшает теплопотери из печи.

Кроме того, печь имеет четыре привода подъема и опускания заслонок печи, состоящие, каждый, из электродвигателя, муфты, червячного редуктора, шкива, цепи, троса, противовеса, копиров и заслонки с тройным теплоизоляционным слоем асбеста, футерованной легковесным полуторным огнеупорным кирпичом, выступающим за раму на 50-60 мм и образующим при закрытии надежный «Г-образный замок», что способствует уменьшению угара и снижению теплопотерь.

Наконец, ниже газохода в печи выполнен порог. Он предназначен для обеспечения вторичного обогрева жидкого металла в ванне.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п. обеспечивает решение поставленной задачи.

Наличие наклонной площадки позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл.

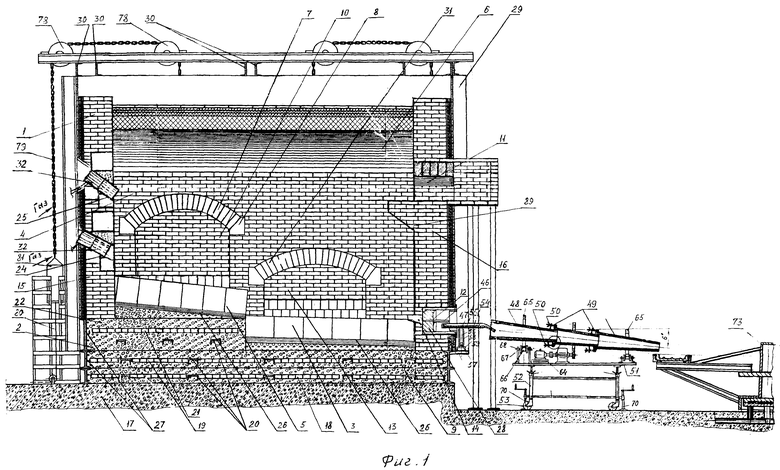

На фиг.1 - продольный разрез печи.

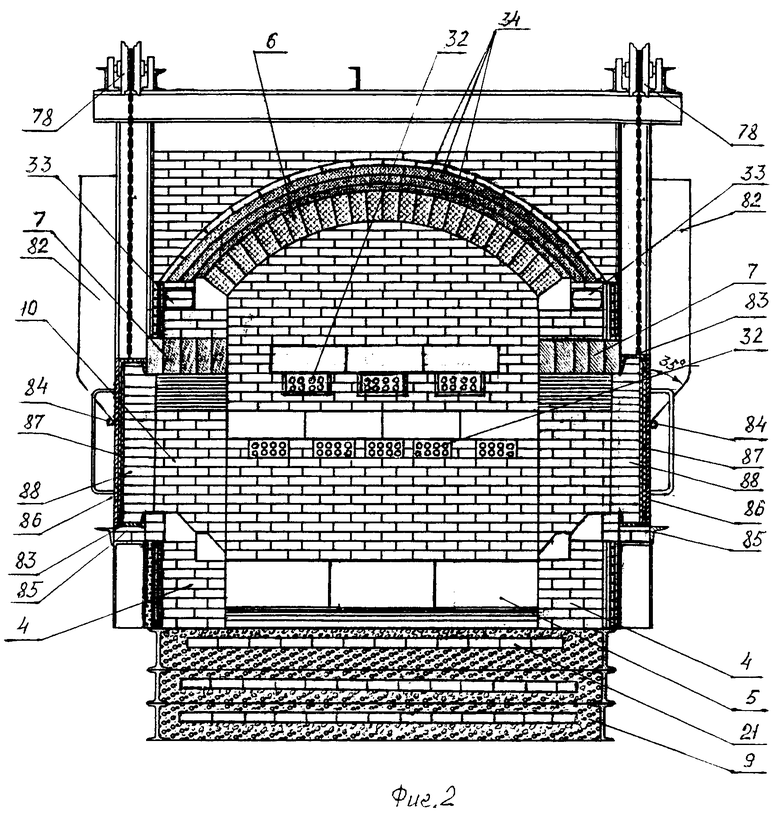

На фиг.2 - поперечный разрез печи (вид горелочного пояса).

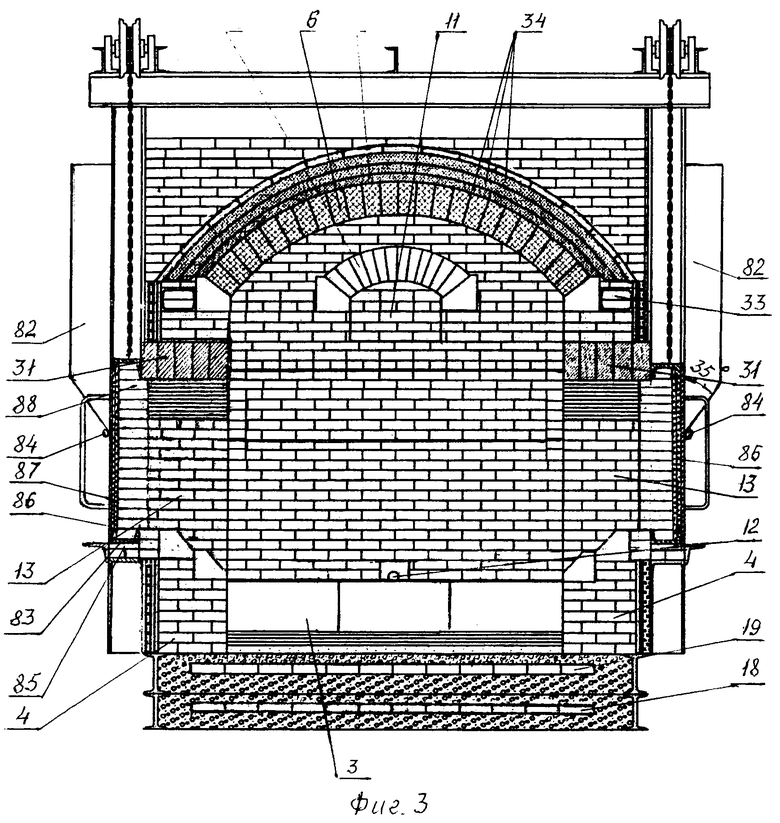

На фиг.3 - поперечный разрез печи (вид летки и дымохода).

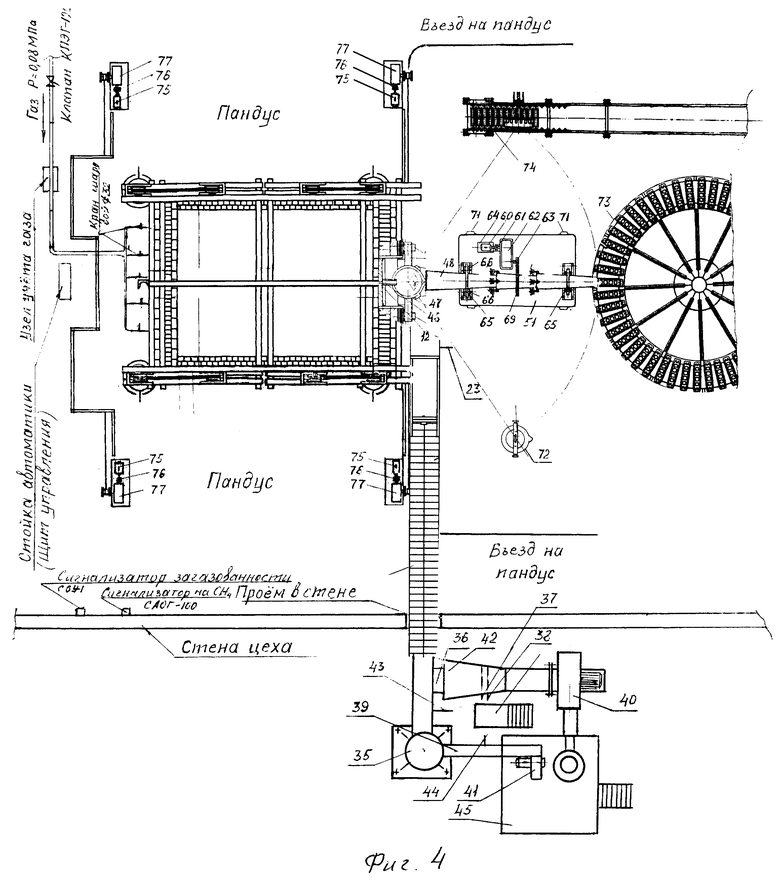

На фиг.4 - вид печи в плане.

Предлагаемая печь содержит смонтированный на каркасе печи корпус 1, образованный кирпичной кладкой из шамотного кирпича. Корпус 1 смонтирован на металлическом каркасе, во внутренней полости металлического каркаса на теплоизоляционной подушке 2 из бетона с наполнителем шамотной крошкой размещена накопительная ванна, ограниченная подом 3 и стенками 4, выполненными из огнеупорного шамотного кирпича ША1. Ванна глубиной 400 мм ограничивается наклонной площадкой 5, являющейся загрузочным столом. Над накопительной ванной и наклонной площадкой 5 собран большой свод 6, опирающийся на боковые стенки 4. Малый свод 7 выполнен над загрузочным окном и опирается на пятовые кирпичи 8 (ША1 №67). Металлический каркас залит бетоном с наполнителем шамотной крошкой 9. Над наклонной площадкой 5 с двух сторон в корпусе 1 печи выполнены загрузочные окна 10. В задней стенке печи выложен газоход 11, внизу расположена летка 12, с двух сторон от которой в боковых стенках 4 корпуса выложены шлаковые окна 13 для удаления шлака с поверхности расплавленного металла. Для затекания расплавленного металла в летку 12 и для удобства чистки летки в процессе удаления переделок и шлака с пода 3 перед леткой имеется канал (выемка) 14, выполненная в подовом блоке «болгаркой» в процессе футеровки печи. Передняя (горелочная) стена 15 печи выложена в два кирпича, задняя (леточная) стена 16, и остальные в два с половиной. Металлический каркас с печью установлен на бетонном полу 17 цеха. Теплоизоляционная подушка 2 имеет нижний слой 18, представляющий собой ряд (слой) легковесного кирпича. От пола 17 цеха слой легковесного кирпича расположен на расстоянии 120 мм. Второй ряд (слой) 19 легковесного кирпича расположен от первого ряда на расстоянии 180 мм. В аналоге имеются стальные блюмсы, в предложенной конструкции печи металлический каркас имеет поперечины в виде швеллеров, которые частично выполняют роль блюмсов 20, обладают достаточной теплоемкостью и находятся в бетоне с наполнителем шамотной крошкой 9. Под наклонной площадкой 5 в металлическом каркасе имеется теплоизоляционная прослойка 21, состоящая из одного ряда легковесных кирпичей. Зазор 22 между верхней поверхностью металлического каркаса и теплоизоляционной прослойкой 21 имеет размер 260 мм. В газоходе 11 имеется регулирующая заслонка 23. В передней (горелочной) стене 15 печи выполнены каналы (проемы) 24 и 25 для размещения в них горелок.

Под печи 3 и наклонная площадка 5 выложены из подовых блоков ВШБС №1 ТУ1547-033-00187027-2005 (толщина 300 мм, ширина 400 мм, длина 1000 мм). Применением блоков ВШБС №1 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Швы между блоками ВШБС №1 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины и наклонной площадки шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины и наклонной площадки огнеупорной клеевой мастикой «TRIUMF». Подовые блоки ВШБС №1 ТУ1547-033-00187027-2005 (толщина 300 мм, ширина 400 мм, длина 1000 мм уложены на металлический каркас и имеют подбивку из шамотного порошка, смешанного с измельченной асбестовой крошкой, сверху которой уложен асбокартон толщиной 4 мм в четыре слоя 26, Фиг.1. Срок службы печи увеличивается из-за использования подовых блоков ВШБС №1, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 6-7 лет). Теплоизоляция, состоящая из четырех слоев асбокартона и подбивки из шамотного порошка, смешанного с измельченной асбестовой крошкой, позволяет дополнительно сохранять температуру металла в ванне и наклонной площадке.

В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (21%), шамотного порошка (75%), жидкого стекла (3%) и фоскона (алюмохромофосфатная смесь, 1%).

Толщина швов 1-2 мм, термокомпенсационные швы не выкладываются. Металлический каркас печи сварной, сваренный из двутавров №24, 36 и (27) швеллеров №14, заливается бетоном марки В40 с наполнителем шамотной крошкой для уменьшения потерь тепла через бетон каркаса на пол цеха. При заливке бетона В40 с наполнителем шамотной крошкой укладывают ряды (слои) легковесного кирпича, затем излишки бетона В40 с наполнителем шамотной крошкой снимают линейкой с поверхности двутавров №36 и №24. После затвердевания бетона В40 с наполнителем шамотной крошкой делается подбивка из шамотного порошка, смешанного с измельченной асбестовой крошкой, под подину печи и наклонную площадку. Подина состоит из шести рядов подовых блоков ВШБС №1 ТУ 1547-033-00187027-2005 по три штуки в каждом ряду, уложенных на «плашку». Размер подины 2,4×3 метра. Наклонная площадка состоит из шести рядов подовых блоков ВШБС №1 ТУ 1547-033-00187027-2005, уложенных на «ребро». Размер наклонной площадки 3×1,8 метра. Подовые блоки обложены прямым шамотным кирпичом марки ША 1 изделие №5 ГОСТ 8691-73. Стены печи выложены из шамотного кирпича ША 1 изделие №5 и №12 ГОСТ 8691-73. В нижней центральной части задней стены 16 имеется летка 12, высверленная в леточном кирпиче 28. Леточный кирпич 28 размещается в металлическом коробе леточного кирпича и при кладке задней (леточной) 16 стены укладывается в нишу и фиксируется клиньями в ней (не показано).

При замене износившегося леточного кирпича 28 металлический короб леточного кирпича с находящимся внутри него леточным кирпичом 28 вынимают из ниши, извлекают старый леточный кирпич 28, ставят в металлический короб леточного кирпича новый леточный кирпич 28 и металлический короб леточного кирпича с установленным в него новым леточным кирпичом 28 ставят в нишу.

К каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, слоя листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Стены корпуса 1 печи выложены в стальном коробе. Крепление стального короба к металлическому каркасу производится вертикальными швеллерами №20 (29), Фиг.1.

Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров №20 (30), Фиг.1.

Шлаковые окна 13, как и загрузочные 10 имеют своды 31 и 7 соответственно, выложенные по шаблонам в 5 рядов из шамотного торцевого клина ША 1 №22 и №23, Фиг.1. Кладка свода загрузочных и шлаковых окон выступает за стальной короб на 60 мм. В передней стене 15 выложены пять проемов под пять инжекционных горелок БИГ 2-8 ТУ 51-464-89 (32), Фиг.1, которые направлены на шихту, находящуюся на наклонной площадке 5. Горелки расположены под углом к наклонной площадке 5 печи и подине 3, что позволяет полнее использовать тепло при горении топлива для нагрева шихты и ее расплавления. Каждая горелка имеет горелочный туннель для устойчивого горения факела.

Номинальное рабочее давление горелок 0,08 МПа. При футеровке печи в пять проемов укладываются пять инжекционных горелок нижнего ряда БИГ 2-8 ТУ 51-464-89 и перекрываются блоками ВШБС. Затем происходит омуровка горелок специальной огнеупорной набивной массой собственной разработки, имеющей следующий состав:

Мертель шамотный МШ 39 ТУ 14-199-119-200;

Лигносульфанат технический ТУ 13-0281036-89;

Порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

Фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01;

Вода

Процесс приготовления специальной огнеупорной набивной массы следующий: замачивают порошок молотой глины в течение суток, далее добавляют порциями мертеля шамотного и вся масса постоянно тщательно перемешивается, добавляется лигносульфанат технический и также все тщательно перемешивается. В заключение при перемешивании выливается в смесь фоскон и вода.

После омуровки горелок нижнего ряда 32 их прокаливают в течение 40-60 минут переносной горелкой, окончательное прокаливание производится вместе с печью.

Выше нижнего ряда горелок выкладываются три проема под три инжекционные горелки 32, имеющие каждая восемь смесителей, направленных на подину и дающих при горении газовоздушной смеси длинный факел (патент №2365816, автор Трусов В.А.). Более того, горелки имеют короб, горелочный туннель и полное смешение газовоздушной смеси. Горелки перед установкой в печь прокаливают вне печи, а при установке заделывают только щели, образовавшиеся между кладкой проема и коробом горелки. Горелки направляются на подину и перекрываются блоками ВШБС. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара. Шихта, заброшенная в ванну через шлаковые окна, очень быстро плавится направленными на нее горелками 32 верхнего ряда. Тепловая мощность горелок нижнего ряда составляет 3840 кВт, верхнего ряда 2304 кВт. Такая большая тепловая мощность приводит к форсированному режиму плавки, при этом металл не успевает окисляться и, в конечном счете, угар получается небольшим.

Пятовые балки 33 сварены из швеллеров №30.

Печь может работать на естественной тяге при отключенном электропитании благодаря применению восьми инжекционных горелок.

- Большой свод 6 выполнен по шаблону (кружалам) из клина торцевого ША1 №22, №23 и имеет обмазку 34, Фиг.2, в три слоя. Вначале наносится первый слой обмазки, имеющий следующий состав:

- асбестовая крошка - 90%;

- жидкое стекло - 5%;

- огнеупорная глина - 5%;

- вода

После сушки первого слоя обмазки наносится второй слой толщиной 20 мм, который имеет следующий состав:

- огнеупорная глина - 5%;

- шамотный порошок - 90%;

- жидкое стекло - 5%;

- вода

Второй слой обмазки сушится и наносится третий слой толщиной 30 мм, который имеет следующий состав:

- песок - 40%;

- асбестовая крошка - 50%;

- жидкое стекло - 10%;

- вода

Сверху обмазки уложен слой огнеупорных теплоизоляционных матов, что дополнительно уменьшает теплопотери из печи.

Газоход 11, Фиг.2, имеет арочный свод и регулирующую заслонку 23, регулирующую тягу (искусственную и естественную). Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. При использовании установок пылегазоочистки процесс становится экологически чистым. За боковой стеной цеха боровок раздваивается: одна ветвь прямая идет на дымовую трубу 35, другая (наклонный боров) 36 на камеру смешения, дымосос и пылегазоочистку, Фиг.4. Ветвь боровка, идущая к дымососу, имеет камеру смешения, в которой установлены два шибера: один из которых 37 закрывает или открывает подачу в дымосос отходящих газов, другой 38 регулирует подачу свежего воздуха для разбавления им продуктов горения, Фиг.4. Этими же задвижками (шиберами) регулируется величина разрежения в печи, которая составляет 2-20 даПа.

Пройдя очистку от пыли и вредных газов, продукты горения через металлический обратный короб 39 нагнетаются дымососом 40 и воздуходувкой 41 в дымовую трубу 35. При искусственной тяге разрежение создается дымососом ДН-9у, который имеет рабочую температуру до 250°С, тогда как дымовые газы на входе в боровок имеют температуру 950-1050°С. Чтобы снизить температуру дымовых газов, устанавливают камеру смешения 42, в которой происходит смешение горячих дымовых газов с воздухом цеха, в результате чего температура дымовых газов становится равной 160-200°С. Шибер 43 регулирует естественную тягу, а шибер 44 регулирует искусственную тягу. Выпускаемые промышленностью пылегазоочистки 45 имеют широкий спектр очищаемых вредных веществ, находящихся в дымовых газах и степень очистки составляет 75-98%. Как правило, они имеют площадку обслуживания, на которую поднимается оператор по лестнице (как показано на Фиг.4).

Выплавленный металл разливается из печи по поворотно-вращающемуся желобу. Поворотно-вращающийся желоб содержит стационарный сливной носок 46, поворотную чашу с носком 47, вращающийся футерованный желоб для разливки жидкого металла 48. Желоб выполнен из трех конусообразных секций, соединенных болтами 49 и гайками-барашками 50 и установленных вместе с приводом на тележке 51 с регулируемыми по высоте стойками 52 и шарнирно-поворотными колесами 53, позволяющими поворотно-вращающемуся желобу осуществлять поворот на 120° и изменять его высоту. Поворотная чаша с носком 47 имеет две ручки, которые используют заливщики металла для поворота и состыковки ее с секциями поворотно-вращающегося желоба. Поворотная чаша с носком 47 имеет металлический корпус 54 с футеровкой 55. Снизу к металлическому корпусу 55 поворотной чаши с носком 47 приварен вал 56, опирающийся на опорный шар 57, расположенный в нижней части трубы 58 с дном. Труба 58 вертикально приварена к швеллеру 59 с обеспечением возможности поворота чаши на угол 120° вокруг своей оси. Секции желоба вращаются от электропривода, состоящего из электродвигателя 60, соединительной муфты 61, редуктора 62, зубчатого колеса 63. На тележке 51 имеется рама 64 для крепления электродвигателя 60. В собранном состоянии поворотно-вращающийся желоб ободами 65 опирается на опорные катки 66, которые вращаются в осях 67, закрепленных на кронштейнах 68. Зубчатое колесо 63 входит в зацепление с зубчатым колесом 69, насаженным неподвижно на среднюю секцию поворотно-вращающегося желоба. Тележка 51 имеет два упорных винта 70 для фиксации ее во время разливки из печи наплавленного металла. Тележка 51 имеет четыре ручки 71 для ручной транспортировки. Благодаря поворотно-вращающемуся желобу можно последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе с углом 120° (например, в большой ковш 72, разливочную карусель 73, разливочный конвейер 74). Закрытая конструкция поворотно-вращающегося желоба резко снижает потери тепла и выделение газов, улучшает условия труда обслуживающего персонала, футеровка изнашивается постепенно равномерно по всей внутренней поверхности.

Отражательная печь для переплава металла имеет четыре устройства для подъема и опускания заслонок шлаковых и рабочих окон. Устройство для подъема и опускания заслонки печи состоит из электродвигателя 75, муфты 76, червячного редуктора 77, шкивов 78, цепи 79, троса 80, противовеса 81, копиров 82, заслонки. Заслонка состоит из сварной рамы 83, имеет два приваренных патрубка 84, которые опираются на два копира 82 и с помощью привода заслонка может перемещаться вверх-вниз открывая и закрывая окно (шлаковое или рабочее). Заслонка при закрытии окна 10 опирается внизу на подоконник 85. Заслонка имеет заднюю стенку 86, тройной теплоизоляционный слой из листового асбеста 87 и зафутерована полуторным легковесным кирпичом 88. Тройной теплоизоляционный слой из листового асбеста 87 и легковесный полуторный кирпич 88 значительно снижают теплопотери. Существенно отметить, что огнеупорная футеровка заслонки (легковесный кирпич) 88 выступает за плоскость сварной рамы 83 (на 50-60 мм) и при закрытии окна входит в проем печи, образуется надежный «Г-образный замок», который предотвращает прорыв газов из печи наружу. Выступающая за сварную раму 83 огнеупорная футеровка 88, кроме выполнения функции герметичности, выполняет функцию защиты металлоконструкции сварной рамы 83 заслонки печи от действия раскаленных печных газов, которые вызывают ее коробление и образование щелей и неплотностей. Герметичность закрытия заслонкой окна печи обеспечивается заходной частью копиров 82, которая имеет угол 35 градусов.

Ниже газохода в печи выполнен порог 89. Он предназначен для обеспечения вторичного обогрева жидкого металла в ванне. Горелки 32 нижнего и верхнего ряда установлены наклонно, поэтому пламя горелок наклонено под углом к наклонной площадке 5, ванне и оно как бы скользит по шихте и ванне с расплавленным металлом, плавно огибает заднюю стенку 16 и порог в ней, далее, закручиваясь, поднимается к большому своду 6, обтекает часть его в обратном направлении, проходит вторично по поверхности жидкого металла, обеспечивая его вторичный обогрев. В процессе работы тепло аккумулируется в большом своде 6, откуда отражается на металл.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов открывает регулирующую заслонку 23 и шибер 43, при этом тяга должна составлять 2-20 даПа. Шибер 44 закрыт. Включаются горелки и прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. Включаются механизмы подъема заслонок рабочих окон 10 и в прокаленную печь плавильщики металла и сплавов на наклонную площадку 5 через загрузочное окно 10 загружают неразделанный алюминиевый лом с температурой окружающей среды. Пламя пяти газовых инжекционных горелок 32, Фиг.1, нагревают лом до температуры плавления. Металл плавится и стекает по наклонной площадке 5 в ванну печи. Горелки нижнего ряда установлены наклонно, поэтому пламя горелок нижнего ряда наклонено под углом к наклонной площадке 5 и оно как бы скользит по шихте, лежащий на наклонной площадке и расплавляет шихту. Горелки верхнего ряда, имеющие длинный факел установлены наклонно к ванне с расплавленным металлом, поэтому пламя горелок верхнего ряда скользит по ванне с расплавленным металлом ударяется в заднюю стенку 16, далее, закручиваясь, поднимается к большому своду 6 обтекает часть его в обратном направлении, проходит вторично по шихте и поверхности жидкого металла в ванне, обеспечивая его вторичный обогрев. В процессе работы тепло аккумулируется в большом своде 6, откуда отражается на металл. Слои обмазки свода 34, теплоизоляция стен, пода, наклонной площадки 5 и теплоизолирующие слои каркаса печи, подбивки из шамотного порошка, смешанного с измельченной асбестовой крошкой, и четыре слоя асбокартона 26 обеспечивают высокую теплоизоляцию плавильного агрегата. Одновременно бетон каркаса печи с наполнителем шамотной крошкой 9 и слоями легковесного кирпича 18, 19, 21 обеспечивает дополнительное тепловое сопротивление тепловому потоку, исходящему от наклонной площадке и ванны вниз. Тепловое КПД печи выше 65%. В процессе плавки лом расплавляется, влага, находящаяся в нем, испаряется, разлагаясь на кислород и водород, а на наклонной площадке 5 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют скребком с поверхности наклонной площадки 5 в шлаковню. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждения лабораторией спектрального анализа марки получаемого сплава заливщики металла подводят первую секцию поворотно-вращающегося желоба к носку поворотной чаши 47 так, чтобы носок вошел внутрь первой секции, а тележку разворачивают и краем третьей секции подводят, допустим, к большому ковшу 72. Тележку фиксируют на полу цеха упорными винтами 70 и включают привод вращения поворотно-вращающегося желоба. Далее заливщик металла открывает летку 12 и производит разливку жидкого металла в большой ковш. Таким образом, жидкий металл из печи можно разливать через поворотно-вращающийся желоб в разливочное оборудование, расположенное в секторе с углом в 120° (еще в разливочную карусель 73 и разливочный конвейер 74). После разливки из печи жидкого металла плавильщики металла и сплавов включают приводы подъема заслонок шлаковых окон 13, поднимают заслонки шлаковых окон и чистят подину 3 от шлака и случайно попавших на нее переделок. Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 43, а шиберы 37, 38, 44 открыты. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент в установку пылегазоочистки 45 и производится ее включение. Продукты горения, пройдя наклонный боров 36 и камеру смешения 42, разбуживаются (разбавляются) в ней воздухом цеха, далее проходят очистку от пыли и вредных соединений в установке пылегазоочистки 45, нагнетаются дымососом 40 и воздуходувкой 41 по обратному металлическому коробу 39 в дымовую трубу 35. Очистка дымовых газов делает процесс экологически чистым.

Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа и системы пылегазоочистки.

После разливки жидкого металла очищают ванну от шлака, летку 12 затыкают и цикл повторяется.

Итак, предлагаемая печь является простой по конструкции, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, имеющей малые потери тепла в окружающею среду за счет специальной теплоизоляции.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Отражательная печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку, поворотно-вращающийся желоб, газоход и сварной каркас, залитый бетоном с наполнителем шамотной крошкой и имеющий два теплоизоляционных слоя из легковесного кирпича под подиной и три теплоизоляционных слоя из легковесного кирпича под наклонной площадкой. В боковых стенах имеются два загрузочных и два шлаковых окна. Устройства для подъема и опускания заслонок обеспечивают надежную герметичность, образуя Г-образный замок. В печи установлены два ряда газовых инжекционных горелок среднего давления, причем нижний ряд горелок направлен на шихту, верхний ряд направлен на ванну. Печь может работать на естественной и искусственной тяге с системой пылегазоочистки. Поворотно-вращающийся желоб состоит из трех соединенных телескопически секций, размещенных на тележке и вращающихся в процессе разливки жидкого металла, поворотной чаши с носком, смонтированной на швеллере соосно вращающемуся желобу, поворотная чаша имеет металлический корпус с футеровкой и теплоизоляционным слоем под ней, снизу к металлическому корпусу поворотной чаши приварен вал, опирающийся на опорный шар с возможностью поворота поворотной чаши на угол 120° для последовательной разливки наплавленного металла в разливочное оборудование, расположенное в секторе с углом в 120°. Обеспечивается возможность переплава несортированного от инородных включений лома, уменьшения угара и снижения теплопотерь из печи. 7 з.п. ф-лы, 4 ил.

1. Отражательная печь для переплава алюминиевых ломов, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками и сводом, ограниченную подом и стенками накопительную ванну с наклонной площадкой, сливную летку и газоход, отличающаяся тем, что корпус размещен на сварном каркасе, залитом бетоном с наполнителем из шамотной крошки и выполненном с двумя теплоизоляционными слоями из легковесного кирпича под подиной и тремя - под наклонной площадкой, при этом печь снабжена поворотно-вращающимся желобом, который вращается в процессе разливки жидкого металла, с поворотной чашей для последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания в 120°.

2. Печь по п.1, отличающаяся тем, что накопительная ванна и наклонная площадка выполнены из подовых блоков ВШБС №1 по ТУ 1547-033-00187027-2005, уложенных на четыре слоя асбокартона, и имеют подбивку из шамотного порошка, смешанного с измельченной асбестовой крошкой.

3. Печь по п.1, отличающаяся тем, что два загрузочных и два шлаковых окна размещены в боковых стенах для обеспечения фронтальной загрузки с двух сторон печи.

4. Печь по п.1, отличающаяся тем, что она имеет четыре устройства подъема и опускания заслонок печи, каждое из которых состоит из электродвигателя, муфты, червячного редуктора, шкива, цепи, троса, противовеса, копиров и заслонки с тройным теплоизоляционным слоем асбеста, футерованной легковесным полуторным огнеупорным кирпичом, выступающим за раму на 50-60 мм и образующим при закрытии Г-образный замок для уменьшения угара и снижения теплопотерь.

5. Печь по п.1, отличающаяся тем, что свод имеет тройную обмазку и поверх него уложен слой огнеупорных матов для дополнительного уменьшения теплопотерь из печи.

6. Печь по п.1, отличающаяся тем, что к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, слоя листового асбокартона.

7. Печь по п.1, отличающаяся тем, что она имеет в передней стене два ряда инжекционных горелок среднего давления, причем нижний ряд горелок в количестве пяти штук БИТ 2-8 по ТУ 51-464-89 направлен на шихту, находящуюся на наклонной площадке, а верхний ряд горелок в количестве трех штук с длинным факелом направлен на ванну с расплавленным металлом.

8. Печь по п.1, отличающаяся тем, что в леточной стене ниже газохода выполнен порог для обеспечения вторичного обогрева жидкого металла.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Способ изготовления стен промышленных печей | 1990 |

|

SU1753224A1 |

| US 3973076 A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2010-12-27—Публикация

2009-08-31—Подача