Изобретение относится к турбомашиностроению и может быть использовано при восстановлении изношенных поверхностей гребешков лабиринтных уплотнений рабочих лопаток турбины газотурбинного двигателя.

Известен способ ремонта деталей машин, в частности восстановление гребешков лабиринтных уплотнений, методом наплавки присадочного материала электронным сканирующим лучом в вакууме (Патент РФ №2247014, В23Р 6/00, 29.08.2003 г.), по которому на подготовленную к восстановлению поверхность ремонтируемой детали перед наплавкой слоя присадочного материала монтируют его заготовку, выполненную в виде ленты. Осуществляют многослойную наплавку присадочного материала электронным сканирующим лучом в вакууме. Механическую обработку осуществляют после наплавки каждого слоя присадочного материала.

Недостаток данного способа заключается в том, что сплавы, использующиеся для изготовления рабочих лопаток турбины газотурбинного двигателя, склонны к образованию горячих и холодных трещин, чувствительны к перегреву и являются несвариваемым материалом. Кроме того, последующая механическая обработка наплавленных валиков до чертежных размеров гребешка является трудоемким и сложным процессом.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ремонта лопаток соплового аппарата турбины газотурбинного двигателя (Патент РФ №2177862, В23Р 6/00, 26.02.2001 г.), включающий предварительную механическую обработку и гидропескоструйную обработку ремонтируемой поверхности лопатки и присоединяемой к ней пластины; сборку под пайку производят таким образом, что сначала на поверхность лопатки методом конденсаторной точечной сварки прикрепляют никелевую сетку, а затем с помощью ленточного хомута и той же точечной сварки закрепляют пластину с образованием уступа. В образованный угол наносят припой и производят трехступенчатый нагрев в вакуумной печи.

Данный способ производителен, не приводит к расплавлению материала лопаток, а наличие никелевой сетки между паяемыми деталями позволяет использовать пайку при ремонте относительно больших по площади поверхностей. Однако этот способ не может быть использован при ремонте изношенных поверхностей малых размеров и работающих в условиях высоких контактных и центробежных нагрузок, так как наличие сетки между пластиной и деталью значительно увеличивает толщину паяного шва и, как следствие, снижает его прочность. Кроме того, на малые поверхности довольно сложно закрепить сетку.

Техническим результатом данного изобретения является повышение технологичности процесса и качества ремонта изношенных поверхностей гребешков лабиринтных уплотнений рабочих лопаток турбины, работающих в условиях высоких контактных и центробежных нагрузок.

Указанный технический результат достигается за счет того, что способ ремонта гребешков лабиринтных уплотнений бандажной полки рабочей лопатки турбины газотурбинного двигателя включает подготовку поверхности лопатки к восстановлению, предварительную механическую обработку поверхности бандажной полки лопатки, сборку с помощью конденсаторной точечной сварки с присоединяемым элементом, площадь которого больше площади восстанавливаемой поверхности, нанесение пастообразного припоя, высокотемпературную пайку присоединяемого элемента в вакуумной или в челночной печи до температуры плавления припоя и окончательную механическую обработку поверхности бандажной полки лопатки после ее остывания, причем при предварительной механической обработке поверхности бандажной полки лопатки, осуществляют обработку одной из боковых поверхностей каждого гребешка лабиринтных уплотнений, которую выполняют с заглублением в бандажную полку на величину 0,05-0,2 мм, при обработке боковой поверхности гребешка лабиринтных уплотнений, заглубление в бандажную полку лопатки выполняют с радиусом сопряжения 0,15-0,7 мм между поверхностью бандажной полки и гребешком лабиринтных уплотнений, пастообразный припой наносят в заглубление бандажной полки лопатки, присоединяемый элемент выполняют в виде пластины толщиной 0,5-1,2 мм, с выемками на основании пластины, расположенными с шагом 3,5-4,5 мм, шириной 0,5-1,5 мм и высотой 0,2-0,4 мм, а поверхность пластины, предназначенную для контакта с боковой поверхностью гребешка бандажной полки лопатки, выполняют рельефной.

При выполнении заглубления механически удаляется поверхностный окисный, дефектный слой и создаются условия для более точной сборки под пайку пластины и гребешка, кроме того, пастообразный припой, после его расплавления, образует ванну припоя, ограниченную размерами заглубления.

Заглубление при предварительной механической обработке в бандажную полку на величину менее 0,05 мм в связи с неравномерным рельефом бандажной полки может привести к тому, что на ее поверхности может остаться окисный и дефектный (измененный) слой, который снижает качество пайки. Заглубление в бандажную полку на величину более 0,2 мм приведет к разупрочнению бандажной полки за счет ее утонения.

Выполнение радиуса сопряжения между основанием заглубления и боковой поверхности гребешка меньше 0,15 мм будет способствовать появлению нулевого зазора между пластиной и боковой поверхностью гребешка, что затрудняет затекание припоя между ними и снижает качество пайки. Кроме этого такое сопряжение способствует концентрации напряжений и вследствие этого станет местом зарождения трещин при эксплуатации. Выполнение радиуса сопряжения между основанием заглубления и боковой поверхностью гребешка больше 0,7 мм приведет к наклонному позиционированию паяемых пластин и значительному увеличению величины зазора в местах сопряжения, что приводит к появлению в них пористости.

Площадь пластины должна быть больше площади поверхности восстанавливаемого изношенного гребешка и восполнить его изношенный участок.

Выполнение пластины толщиной меньше 0,5 мм приведет к ее деформации при эксплуатации рабочей лопатки во время ее приработки в турбине, выполнение пластины толщиной больше 1,2 мм приведет к утолщению гребешка, что не соответствует технологическим требованиям.

Выполнение на основании пластины выемок способствует протеканию через них припоя в зазор между пластиной и рабочей лопаткой, а равномерное выполнение выемок вдоль основания пластины обеспечивает равномерное распределение припоя в зазоре между гребешком и припаиваемой пластиной.

Выполнение выемок с шагом меньше 3,5 мм приводит к уменьшению поверхности контакта основания пластины с основанием бандажной полки, что снижает прочность и качество паяного шва.

Выполнение выемок с шагом больше 4,5 мм приводит к неравномерному затеканию припоя в зазор между боковой поверхностью гребешка и припаиваемой пластиной и образованию пор и непропаев.

Выполнение выемок шириной меньше 0,5 мм приводит к затруднению затекания припоя в выемку.

Выполнение выемок шириной больше 1,5 мм приводит к уменьшению поверхности контакта основания пластины с основанием бандажной полки, что снижает прочность и качество паяного шва.

Выполнение выемок высотой меньше 0,2 мм приводит к затруднению затекания припоя в выемку.

Выполнение выемок высотой больше 0,4 мм приводит к уменьшению поверхности контакта основания пластины с основанием бандажной полки, что снижает прочность и качество паяного шва.

Для исключения непропая и повышения качества пайки поверхность пластины выполнена с рельефом на ее внутренней поверхности.

Паста припоя наносится в заглубление бандажной полки лопатки по всей ее длине. В процессе нагрева припой расплавляется, затекает в выемки, равномерно заполняет зазор между боковой поверхностью гребешка и пластиной, вытекает на поверхность гребешка и образует галтель. Качество пайки контролируется качеством образования галтели у основания пластины и на поверхности гребешка.

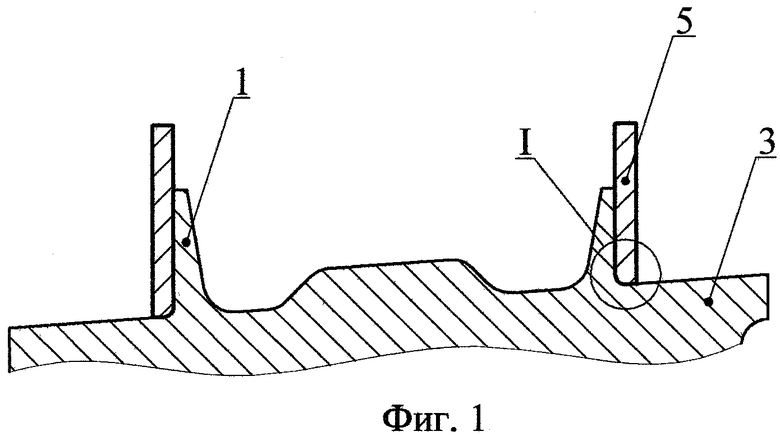

Техническое решение способа поясняется следующими чертежами, где на:

фиг.1 внешний вид восстановленных гребешков с пластиной, присоединенной к бандажной полке;

фиг.2 внешний вид боковой поверхности гребешка и поверхности основания после предварительной механической обработки;

фиг.3 внешний вид присоединяемой пластины;

фиг.4 внешний вид восстановленных гребешков лабиринтных уплотнений рабочих лопаток турбины 1 ступени.

Реализация способа рассмотрена на примере ремонта гребешков лабиринтных уплотнений рабочих лопаток турбины 1-й ступени из сплава ЖС6У газотурбинного двигателя. После эксплуатации износ гребешков 1 лабиринтных уплотнений составил величину 0,4-1,8 мм, кроме того, на некоторых гребешках 1 имелись трещины. После промывки лопаток все трещины были удалены режущим дисковым инструментом. Затем была проведена фрезерная обработка наружных боковых поверхностей гребешков 1 с заглублением 2 в бандажную полку 3 на величину 0,08 мм, причем боковая поверхность 4 гребешка 1 бандажной полки 3 и поверхность основания заглубления 2 были выполнены под прямым углом относительно друг друга с радиусом сопряжения 0,5 мм.

Пластины 5 для пайки изготовили методом лазерной резки из фольги ВЖ-98, исследования показали, что материал пластин должен обладать более высокой жаростойкостью и горячей твердостью, чем материал лопатки. Пластину 5 изготовили толщиной 0,5 мм, причем пластина 5 выполнена с выемками 6 на основании пластины, расположенными с шагом 4 мм шириной 0,5 мм и высотой 0,3 мм, причем высота пластины 5, а следовательно, и ее площадь были больше по отношению к боковой поверхности 4 восстанавливаемого гребешка 1.

Затем, методом конденсаторной точечной сварки пластину 5 прикрепили к боковой поверхности гребешка 1. В образованный боковой поверхностью пластины 5 и основанием заглубления 2 бандажной полки 3 угол нанесли пасту припоя, состоящую их порошка ВПр-11-40Н и акриловой смолы. Применение самофлюсующихся припоев позволяет осуществить качественную пайку соединений литейного высокотемпературного сплава ЖС6У с материалом пластины. После просушки лопатки поместили в вакуумную печь в вертикальном положении пластинами 5 вверх и осуществили трехступенчатый нагрев с выдержками:

при Т1=450°С - 20 мин;

при Т2=950°С - 20 мин;

при Т3=1100°С - 25 мин.

После остывания весь комплект лопаток собрали в роторное приспособление и механически обработали по высоте гребешков 1 до чертежных размеров (фиг.4).

Таким образом, предлагаемый способ обеспечивает полное восстановление геометрических характеристик гребешков лабиринтных уплотнений, упрощает технологический процесс ремонта, позволяет получить качественное формирование шва в зоне пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТОНКОСТЕННЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2676937C1 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ОРГАНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СООТВЕТСТВУЮЩИЙ ОРГАН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2713230C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2194604C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ ЛОПАТОК ТУРБОМАШИН | 2006 |

|

RU2317182C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| СИСТЕМА ПРЕДОТВРАЩЕНИЯ ИЗНОСА КОНЦЕВЫХ БАНДАЖНЫХ ПОЛОК ЛОПАТОК ТУРБИНЫ | 2007 |

|

RU2456460C2 |

Изобретение относится к турбомашиностроению и может быть использовано при восстановлении изношенных поверхностей гребешков лабиринтных уплотнений рабочих лопаток турбины газотурбинного двигателя. Способ ремонта гребешков лабиринтных уплотнений рабочих лопаток турбины газотурбинного двигателя включает подготовку поверхности лопатки к восстановлению, затем проводят предварительную механическую обработку поверхности бандажной полки лопатки. При этом осуществляют обработку одной из боковых поверхностей каждого гребешка лабиринтных уплотнений, которую выполняют с заглублением в бандажную полку на величину 0,05-0,2 мм с радиусом сопряжения 0,15-0,7 мм между поверхностью бандажной полки и гребешком лабиринтных уплотнений. Осуществляют сборку указанной полки лопатки с помощью конденсаторной точечной сварки с присоединяемым элементом, площадь которого больше площади восстанавливаемой поверхности. Наносят пастообразный припой и осуществляют высокотемпературную пайку присоединяемого элемента в вакуумной или в челночной печи до температуры плавления припоя. Пастообразный припой наносят в заглубление бандажной полки лопатки. Присоединяемый элемент выполняют в виде пластины толщиной 0,5-1,2 мм, с выемками на основании пластины, расположенными с шагом 3,5-4,5 мм, шириной 0,5-1,5 мм и высотой 0,2-0,4 мм, а поверхность пластины, предназначенную для контакта с боковой поверхностью гребешка бандажной полки лопатки, выполняют рельефной. После остывания весь комплект лопаток собирают в роторное приспособление и механически обрабатывают по высоте гребешков до чертежных размеров. В результате достигается повышение технологичности процесса и качество ремонта изношенных поверхностей. 4 з.п. ф-лы, 4 ил.

1. Способ ремонта гребешков лабиринтных уплотнений бандажной полки рабочей лопатки турбины газотурбинного двигателя, включающий подготовку поверхности лопатки к восстановлению, предварительную механическую обработку поверхности бандажной полки лопатки, сборку посредством конденсаторной точечной сварки с присоединяемым элементом, площадь которого больше площади восстанавливаемой поверхности гребешка, нанесение пастообразного припоя, высокотемпературную пайку присоединяемого элемента в вакуумной или в челночной печи до температуры плавления припоя и окончательную механическую обработку поверхности бандажной полки лопатки после ее остывания, отличающийся тем, что при предварительной механической обработке поверхности бандажной полки лопатки обрабатывают одну из боковых поверхностей каждого гребешка лабиринтного уплотнения с заглублением ее в бандажную полку на величину 0,05-0,2 мм.

2. Способ по п.1, отличающийся тем, что при обработке боковой поверхности гребешка лабиринтного уплотнения, заглубление в бандажную полку лопатки выполняют с радиусом сопряжения между поверхностью бандажной полки и гребешком лабиринтных уплотнений, составляющим 0,15-0,7 мм.

3. Способ по п.1, отличающийся тем, что пастообразный припой наносят в заглубление бандажной полки лопатки.

4. Способ по п.1, отличающийся тем, что присоединяемый элемент выполняют в виде пластины толщиной 0,5-1,2 мм, с выемками на основании пластины, расположенными с шагом 3,5-4,5 мм, шириной 0,5-1,5 мм и высотой 0,2-0,4 мм.

5. Способ по п.4, отличающийся тем, что поверхность пластины, предназначенную для контакта с боковой поверхностью гребешка бандажной полки лопатки, выполняют рельефной.

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| JP 2001317490 A, 16.11.2001 | |||

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ | 1996 |

|

RU2114921C1 |

| ФИЛЬТРАЦИЯ ЛОЖНЫХ ТРЕВОГ ПОЛУПОСТОЯННОГО ПЛАНИРОВАНИЯ | 2009 |

|

RU2449508C1 |

Авторы

Даты

2009-05-10—Публикация

2007-09-12—Подача