Изобретение может быть использовано в турбомашиностроении при восстановлении длины пера лопаток компрессора газотурбинных двигателей при ремонте.

Известен способ восстановления длины пера рабочих лопаток методом холодного вальцевания, по которому длина лопатки восстанавливается путем удлинения пера при вальцевании за счет использования допуска по толщине лопатки (Новые технологические процессы и надежность ГТД. Бюллетень, М. ЦИАМ, 1981, N 1 (25), с. 15-16). Метод холодного вальцевания ограничивает величину удлинения пера. За счет максимального плюсового допуска по толщине максимальное удлинение не превышает 1 мм, а вальцевание с минусовым допуском по толщине лопатки исключено.

При необходимости удлинения пера более 1 мм метод холодного вальцевания неприемлем.

Известен способ восстановления длины рабочих лопаток турбины наплавкой. На изношенный торец аргонодуговой сваркой наплавляют слои требуемой высоты сплавом, близким по свойствам к материалу лопаток. Перед наплавкой торцы зачищают, затем производят наплавку на постоянном токе в медных приспособлениях (Новые технологические процессы и надежность ГТД. Бюллетень. М. ЦИАМ, 1976, N 2 (6), с. 71-73).

Недостатком этого способа является образование дефектов в виде несплавлений и подрезов при наплавке первого слоя по торцу переменного профиля пера с острыми входными и выходными кромками.

Известен способ дуговой наплавки неплавящимся электродом тонкостенных кромок изделий с подачей присадочной проволоки по касательной к изделию и обеспечением ее упругого прижатия к изделию, при котором проволоку располагают на расстоянии 1-3 ее диаметра от электрода, а изделие располагают под углом к электроду, наплавку ведут с применением упора-кристаллизатора, рабочую поверхность которого располагают в плоскости, перпендикулярной оси изделия с зазором, равным 0,6 - 0,9 диаметра присадочной проволоки от вершины наплавляемой кромки, причем присадочную проволоку направляют в указанный зазор (а.с. СССР N 1540981, B 23 K 9/16, 1987).

Недостатком известного способа является невозможность качественной наплавки присадочного материала на торец лопатки, т.к. наплавка происходит на торец переменного сечения.

Известны способы наплавки на торцы изделий с использованием упоров-кристаллизаторов (а. с. СССР N 1680459, B 23 K 9/04, 1989; N 1776511, B 23 K 9/04, 1990; патент РФ N 2078655, B 23 K 9/04, 1994).

В известных способах наплавки осуществляется принудительное формирование наплавляемого металла путем осаждения в охлаждаемом кристаллизаторе (а.с. СССР N 1680459, B 23 K 9/04, 1989; N 1776511, B 23 K 9/04, 1990), либо ударной нагрузкой на сварочную ванночку (патент РФ N 2078655, B 23 K 9/04, 1994).

Недостатком известных способов является невозможность качественной наплавки присадочного материала на торец пера лопатки. Во всех способах общим является придание вращательного движения наплавляемой детали, причем торец детали имеет постоянное сечение.

Известно устройство для наплавки тонкостенных элементов изделий, содержащее закрепленную на опоре горелку, соленоид с сердечником и кристаллизатором, которое снабжено коромыслом, шарнирно соединенным с опорой (патент РФ N 2078655, B 23 K 9/04, 1994).

Недостатком известного устройства является невозможность качественной наплавки присадочного материала на торец лопатки газотурбинного двигателя.

Наиболее близким по технической сущности является способ восстановления длины пера лопаток компрессора газотурбинных двигателей, при котором осуществляют наплавку по торцу переменного профиля лопатки (а.с. СССР N 1734977, B 23 P 6/00, 1990).

Лопатку устанавливают вертикально в медных формирующих губках, на входной и выходной кромках формируют капли, а затем осуществляют наплавку торца, обеспечивая сплавление сформированных капель с наплавляемым валиком.

Недостатком известного способа является многоэтпаность наплавки. Возможно образование дефектов в зоне сплавления капель и наплавочного валика.

Техническим результатом изобретения является повышение прочности наплавки.

Технический результат достигается тем, что в предлагаемом способе восстановления длины пера лопаток газотурбинного двигателя, при котором устанавливают и фиксируют лопатку в приспособлении, а затем осуществляют наплавку по торцу переменного профиля, по средней линии торца лопатки контактной сваркой приваривают проволоку, на боковые поверхности пера лопатки и проволоку наносят пастообразный припой и нагревают в вакуумной печи до температуры плавления припоя.

Проволоку предварительно изгибают по средней линии торца лопатки.

Выбирают проволоку с диаметром, превышающим максимальную ширину торца лопатки, и длиной, превышающей ширину пера лопатки на величину не менее трех диаметров проволоки.

Предлагаемый способ обеспечивает высококачественную наплавку с необходимыми требованиями, обеспечивающими условия эксплуатации лопаток газотурбинных двигателей.

Изобретение поясняется чертежами.

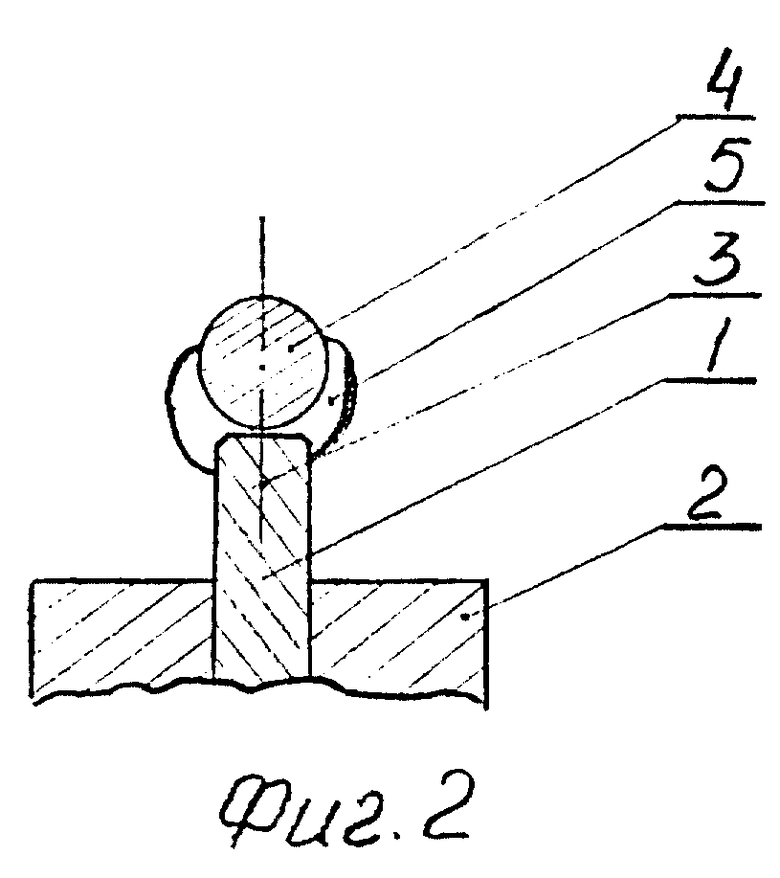

На фиг. 1 - устройство для реализации способа;

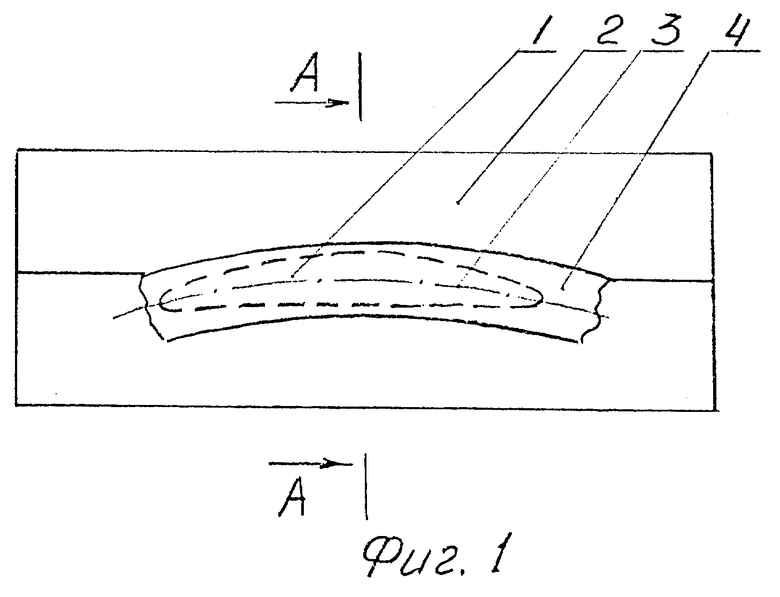

На фиг. 2 - разрез "А-А" на фиг. 1 по максимальной ширине торца лопатки.

Способ осуществляют следующим образом.

Боковые кромки торца лопатки 1 обрабатывают механическим способом. Лопатку 1 устанавливают и фиксируют в приспособлении 2. По средней линии 3 торца лопатки 1 укладывают проволоку 4 и закрепляют ее контактной сваркой на торце лопатки 1. Предварительно проволоку 4 изгибают по средней линии 3 торца лопатки. Для исключения пережогов кромок пера, длина проволоки 4 превышает ширину пера лопатки на величину не менее трех диаметров проволоки. Диаметр проволоки 4 превышает максимальную ширину торца лопатки 1.

На боковые поверхности лопаток 1 и проволоки 4 наносят пастообразный припой 5. Подготовленную лопатку 1 нагревают в вакуумной камере до температуры плавления пастообразного припоя 5. Происходит пайка металлов.

Наплавленную лопатку 1 подвергают механической обработке до необходимых геометрических размеров.

Пример конкретного выполнения.

Взяли лопатку из сплава ВТ-8 со снятыми кромками торца. По средней линии лопатки положили заранее изогнутую проволоку из сплава ВТ-3. Максимальное сечение торца лопатки 1,8 мм. Диаметр проволоки - 2 мм. Контактной сваркой закрепили проволоку на торце лопатки.

На боковые поверхности лопатки и проволоки нанесли пастообразный припой (припой ВПР-16 или ВПР-28 и связующее вещество). В вакуумной камере лопатку нагрели до температуры 850 - 930oC и выдержали в течение 0,3 часа.

Готовую наплавленную лопатку обработали до необходимых геометрических размеров.

Готовые наплавленные лопатки прошли механические и вибрационные испытания. Рентгенографией брак не обнаружен.

Предлагаемый способ обеспечивает высококачественную наплавку с необходимыми требованиями, обеспечивающими условия эксплуатации лопаток газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153965C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1999 |

|

RU2167036C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2190514C2 |

| СПОСОБ СВАРКИ ИЛИ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1998 |

|

RU2146988C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИННЫХ МАШИН | 2006 |

|

RU2316418C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330750C2 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТОНКОСТЕННЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2676937C1 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

Изобретение может быть использовано в турбомашиностроении при восстановлении длины пера лопаток компрессора газотурбинных двигателей. Боковые кромки торца лопатки обрабатывают механическим способом. Лопатку устанавливают и фиксируют в приспособлении. По средней линии торца лопатки укладывают проволоку и закрепляют ее контактной сваркой на торце лопатки. Предварительно проволоку изгибают по средней линии торца лопатки. Для исключения пережогов кромок пера длина проволоки превышает ширину пера лопатки на величину не менее трех диаметров проволоки. Диаметр проволоки превышает максимальную ширину торца лопатки. На боковые поверхности лопатки и проволоки наносят пастообразный припой. Подготовленную лопатку нагревают в вакуумной камере до температуры плавления пастообразного припоя. Происходит пайка металлов. Наплавленную лопатку подвергают механической обработке до необходимых геометрических размеров. Способ позволяет повысить качество наплавки. 2 з.п.ф-лы, 2 ил.

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| SU 223963 A, 25.11.68 | |||

| Способ восстановления пера лопатки турбомашины | 1975 |

|

SU544208A1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1996 |

|

RU2094200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗИНДИОНОВ | 0 |

|

SU276404A1 |

| Шехтер С.Я | |||

| и др | |||

| Наплавка металлов | |||

| - М.: Машиностроение, 1982, с.66 - 67. | |||

Авторы

Даты

1999-09-27—Публикация

1998-09-24—Подача