Изобретение относится к области турбомашиностроения и может быть использовано при ремонте лопаток соплового аппарата турбины газотурбинного двигателя.

Известен способ ремонта деталей, включающий механическое удаление дефектов, многослойную наплавку и последующую термическую и механическую обработки. Наплавку осуществляют двумя слоями - внутренним донорским из высоколегированной стали и наружным износостойким из легированной стали (см. патент Российской Федерации 2083342 С1, МПК 6 В 23 Р 6/00,10.07.1997).

При данном способе ремонта деталей возможно образование дефектов в виде несплавлений между слоями и при наплавке внутреннего слоя, причем способ имеет низкую производительность ремонта, связанную с дуговой наплавкой слоями.

Наиболее близким аналогом является способ ремонта лопаток газотурбинного двигателя, включающий механическое удаление дефектов с восстанавливаемой поверхности, затем лопатку устанавливают и фиксируют в приспособлении, а на указанную поверхность укладывают проволоку и закрепляют ее контактной сваркой, при этом длина проволоки превышает ширину пера лопатки на величину не менее трех диаметров проволоки, а ее диаметр превышает максимальную толщину торца лопатки. На боковые поверхности лопатки и проволоки наносят пастообразный припой. Подготовленную лопатку нагревают в вакуумной печи до температуры плавления пастообразного припоя. Происходит пайка металлов. Наплавленную лопатку подвергают механической обработке до необходимых геометрических размеров (см. патент Российской Федерации 2138382 С1, МПК 6 В 23 Р 6/00, 27.09.1999).

Данный способ более производителен, так как использует пайку, но не позволяет ремонтировать относительно большие по площади поверхности, так как связан с применением проволоки в качестве присоединяемого элемента.

Задачей изобретения является обеспечение качественного ремонта плоских контактных поверхностей внутренней полки лопаток соплового аппарата турбины газотурбинного двигателя после эксплуатации для получения необходимого натяга с ответной деталью для продолжения их эксплуатации.

Указанный технический результат достигается за счет того, что при ремонте лопатки соплового аппарата турбины газотурбинного двигателя осуществляют предварительную механическую обработку восстанавливаемой поверхности до удаления следов износа, сборку с присоединяемым элементом, площадь которого больше площади восстанавливаемой поверхности, выполненным из сплава, близкого по свойствам материалу лопатки, нанесение пастообразного припоя, припайку присоединяемого элемента в вакуумной печи при температуре плавления припоя и механическую обработку лопатки после ее остывания, согласно заявленному изобретению при восстановлении поверхностей упорных выступов внутренних полок лопаток после предварительной механической обработки производят гидропескоструйную обработку до получения матовой шероховатой поверхности, аналогичным образом обрабатывают контактную поверхность выполненного в виде пластины присоединяемого элемента, перед нанесением припоя к упомянутой поверхности присоединяемого элемента прикрепляют конденсаторной точечной сваркой никелевую сетку, сборку производят посредсвом плотного прижима и фиксации присоединяемого элемента ленточным хомутом и упомянутой сваркой с расположением его сетки к восстанавливаемой поверхности выступа и образованием уступа на 2-3 мм выше наружного контура упорного выступа, припой наносят в образованный угол и высушивают его, лопатку размещают в вакуумную печь в приспособлении уступом вверх, а нагрев в печи до температуры плавления припоя осуществляют ступенчато в вакууме не ниже 10-4 мм рт. ст с остыванием в печи до 150-180oС, затем извлекают из печи и производят механическую обработку полки лопатки с обеспечением чертежных размером.

Ступенчатый нагрев осуществляют сначала до температуры 400-450oС, при которой комплект лопаток выдерживают в течение от 30 до 60 минут, а далее повышают температуру до 900-950oС и выдерживают в течение 20-30 минут, а затем за 20-30 минут повышают температуру до 1200oС, которую поддерживают 15-20 минут, что обеспечивает пайку.

Гидропескоструйная обработка улучшает смачиваемость поверхностей припоем, а установка тонкой никелевой сетки обеспечивает стабильность минимального капиллярного зазора под пайку между паяемыми поверхностями. Промежуточные выдержки температуры позволяют исключить разбрызгивание пастообразного припоя и обеспечить выравнивание температуры по сечению садки (комплекта лопаток). Температура пайки определяется температурой плавления припоя с небольшим забросом (превышением) температуры (~ 20-30oС). Никелевая сетка в процессе пайки усиливает капиллярный эффект, как бы засасывает расплавленный припой, при этом в процессе пайки никелевая сетка растворяется в припое, образуя монолитное паянное соединение. Лопатки остывают вместе с печью под вакуумом, а затем на воздухе.

После пайки лопатки контролируют внешним осмотром и годные по пайке лопатки подвергают механической обработке в соответствии с чертежом, а затем производят термообработку в вакуумной печи для получения необходимых свойств металла лопатки.

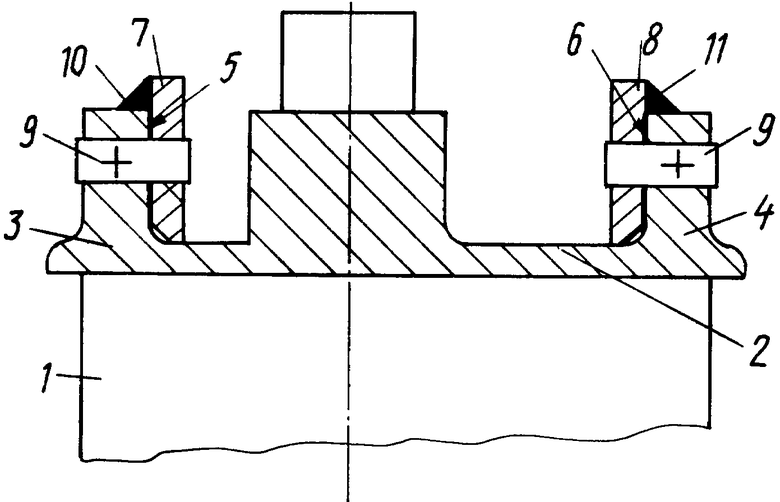

На чертеже показано перо сопловой лопатки газотурбинного двигателя с внутренней полкой и поверхностями, подлежащими восстановлению.

Способ ремонта осуществляется следующим образом.

Сопловая лопатка газотурбинного двигателя имеет перо 1 с внутренней полкой 2, на которой выполнены выступы 3 и/или 4, внутренние поверхности 5 и 6 которых изнашиваются в процессе эксплуатации и требуют восстановления.

При ремонте лопатки соплового аппарата турбины газотурбинного двигателя к восстанавливаемой поверхности выступа 3 и/или 4 полки 2 припаивают в вакуумной печи (например, СШВ 12/08-1200) большую по площади пластину из сплава, близкого по свойствам материалу лопатки, при этом поверхности контакта 5 и/или полки 2 фрезеруют на глубину 0,3-0,5 мм. Затем ремонтируемые поверхности гидропескоструят до получения матовой шероховатой поверхности (для улучшения смачиваемости поверхности расплавленным припоем и повышения качества пайки), предохраняя другие поверхности полки 2 с помощью технологических кожухов или экранов, а к поверхности пластины с помощью конденсаторной точечной сварки (ТКС) прикрепляют тонкую никелевую сетку (НП-2, толщиной 0,04-0,08 мм). Пластину 7 и/или 8 к поверхности 5 и/или 6 выступа 3 и/или 4 полки 2 плотно прижимают и фиксируют посредством ленточного хомута 9 и упомянутой точечной сварки (ТКС), при этом обеспечивают по наружному контуру выступа уступ от 2 до 3 мм, а в образованный угол 10 или 11 уступа наносят пастообразный припой, который высушивают, после чего лопатку устанавливают комплектом в приспособлении уступом вверх и помещают в вакуумную печь, в которой при вакууме не ниже 10-4 мм рт. ст производят ступенчатый нагрев до температуры плавления припоя, а после остывания печи до температуры 150-180oС лопатки извлекают и производят механическую обработку полки лопатки с обеспечением чертежных размеров.

Если производят ремонт лопаток соплового аппарата турбины, изготовленных из материала ЖС-6 УВИ, то пластины можно выполнить из сплава ЭП 648 ВИ (ВХ 4 А), из листа толщиной 1,2-1,6 мм. В качестве припоя используют ВПР 27. Припой готовится из металлического порошка в виде пасты, замешенной на растворе акриловой смолы БКМ-5 с растворителем Р-5. Нагрев сначала осуществляют до температуры 400-450oС, при которой комплект лопаток (садку) выдерживают в течение от 30 до 60 минут, а далее повышают температуру в печи до 900-950oС, при которой лопатки выдерживают в течение 20-30 минут, а затем за 20-30 минут повышают температуру до температуры пайки 1200oС, которую поддерживают 15-20 минут. Остывание лопаток в печи проводят в течение 6-8 часов (в зависимости от величины комплекта лопаток), что позволяет получить температуру порядка 150-180oС. Наличие тонкой никелевой сетки обеспечивает равномерный гарантированный зазор между поверхностями 5 и/или 6 и пластинами 7 и/или 8, что усиливает капиллярный эффект при пайке. Никелевая сетка при температуре 1200oС растворяется в жидком припое. Заполнение припоем полости фаски и выход припоя на торцевую наружную поверхность полки 2 позволяет судить о качестве проведенной пайки. После механической обработки выполняют вакуумную стабилизирующую термообработку с последующим контролем качества пайки методом цветной дефектоскопии или люминесцентной краской.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2194604C1 |

| СПОСОБ РЕМОНТА ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354523C1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2005 |

|

RU2281845C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ ТУРБИНЫ | 2002 |

|

RU2207238C1 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2003 |

|

RU2240214C1 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

Способ может быть использован в турбомашиностроении при восстановлении поврежденных поверхностей полок сопловых лопаток. После предварительной механической обработки восстанавливаемой поверхности производят ее гидропескоструйную обработку до получения матовой шероховатой поверхности. Аналогичным образом обрабатывают контактную поверхность выполненного в виде пластины присоединяемого элемента. К поверхности присоединяемого элемента прикрепляют никелевую сетку. Присоединяемый элемент посредством плотного прижима с образованием уступа прикрепляют к восстанавливаемой поверхности и в образованный угол наносят припой. Лопатку размещают в вакуумной печи в приспособлении уступом вверх и до температуры плавления припоя осуществляют ступенчатый нагрев. После остывания лопатки ее механически обрабатывают с обеспечением чертежных размеров. Реализация данного способа позволяет обеспечить высокое качество ремонта, а также высокую прочность отремонтированных поверхностей. 1 з. п. ф-лы, 1 ил.

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1996 |

|

RU2094200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗИНДИОНОВ | 0 |

|

SU276404A1 |

Авторы

Даты

2002-01-10—Публикация

2001-02-26—Подача