Изобретение относится к технологии восстановления деталей газотурбинных двигателей с тонкостенными элементами и может быть использовано в турбомашиностроении. Реализация данного способа позволяет обеспечить высокое качество восстановления деталей турбомашин, а также минимальный припуск на последующую механическую обработку.

Известен способ ремонта гребешков лабиринтных уплотнений рабочих лопаток газотурбинного двигателя методом высокотемпературной пайки (Патент RU №2354523, МПК В23Р 6/00, публ. 10.05.2009), по которому на подготовленную к восстановлению поверхность гребешка лабиринтного уплотнения лопатки монтируют присоединяемый элемент в виде пластины, площадь которой больше площади восстанавливаемой поверхности, наносят пастообразный припой и осуществляют высокотемпературную пайку присоединяемого элемента в вакуумной или челночной печи и окончательную механическую обработку бандажной полки после ее остывания. Недостаток данного способа заключается в низкой производительности и необходимости удаления присоединяемого элемента при повторном ремонте.

Известен также способ восстановления гребешков лабиринтных уплотнений лопаток турбомашин автоматической аргонодуговой наплавкой неплавящимся электродом с импульсной подачей присадочной проволоки (Патент RU №2317182, МПК: В23К 9/04, В23Р 6/00, публ. 20.02.2008), по которому между гребешками лабиринтных уплотнений устанавливают пластины, прихватывают лопатки турбомашин с пластинами для создания единого блока, а автоматическую аргонодуговую наплавку гребешков лабиринтных уплотнений производят в едином блоке.

Данный способ ремонта не обеспечивает качественного ремонта гребешков лабиринтного уплотнения рабочих лопаток турбины с Z-образными бандажными полками, так как сложен и не исключает появления горячих трещин в зоне прихватки пластин к бандажным полкам лопатки.

Наиболее близким по техническому решению является способ восстановления тонкостенного элемента детали газотурбинного двигателя (журнал «Автоматическая сварка». Авторы: Жеманюк П.Д. и др. «Опыт внедрения технологии восстановительной микроплазменной порошковой наплавки при ремонте лопаток турбин высокого давления в условиях серийного производства». №8, 2015. стр. 43-46.), по которому подготовленные к восстановлению тонкостенные элементы детали подвергают вакуумному обезгаживающему отжигу. После остывания проводят наплавку тонкостенных элементов деталей порошком жаростойкого сплава методом микроплазменной порошковой наплавки, для снятия сварочных напряжений, проводят вакуумный отжиг деталей и механическую обработку наплавленных поверхностей до необходимых геометрических размеров после остывания.

При данном способе наплавки тонкостенных элементов деталей турбомашин получается широкий наплавочный валик толщиной 3-3,5 мм, при этом соотношение толщин наплавленной и восстанавливаемой поверхности составляет порядка 3 к 1, что значительно повышает трудоемкость механической обработки после наплавки, возникает опасность возникновения шлифовочных трещин и не обеспечивается минимальный припуск на последующую механическую обработку, и, следовательно, увеличенный расход порошка.

Технической задачей заявляемого изобретения является повышение качества восстановления деталей турбомашин из жаропрочных сплавов с тонкостенными элементами, снижение расхода порошка, минимальный припуск для последующей механической обработки.

Техническая задача решается тем, что в способе восстановления детали газотурбинного двигателя с тонкостенным элементом, включающем предварительное удаление следов приработки с торца тонкостенного элемента детали, зачистку боковых поверхностей тонкостенного элемента, установку и фиксирование его в приспособлении, наплавку металлического порошка в среде защитного газа, механическую обработку тонкостенного элемента, термическую обработку в вакууме и проведение капиллярного контроля, согласно изобретению, боковые поверхности тонкостенного элемента зачищают на высоту В, равную 1-2 ширины наплавляемой поверхности С тонкостенного элемента, при этом наплавку осуществляют лазерным лучом в импульсном режиме с подачей металлического порошка в зону наплавки соосно лазерному лучу и локальной защитой зоны наплавки, причем отношение ширины наплавки Д к ширине наплавляемой поверхности С равно 1,0-1,2, а отношение диаметра пятна лазерного луча Е к ширине наплавляемой поверхности С составляет 0,5-0,7, при этом границы тонкостенного элемента наплавляют с помощью 1-2 дополнительных лазерных импульсов.

Кроме того, согласно изобретению, в качестве присадочного материала используют металлический порошок из жаропрочного сплава на основе никеля. Кроме того, согласно изобретению, защитный газ расходуют в объеме 6-7 л/мин.

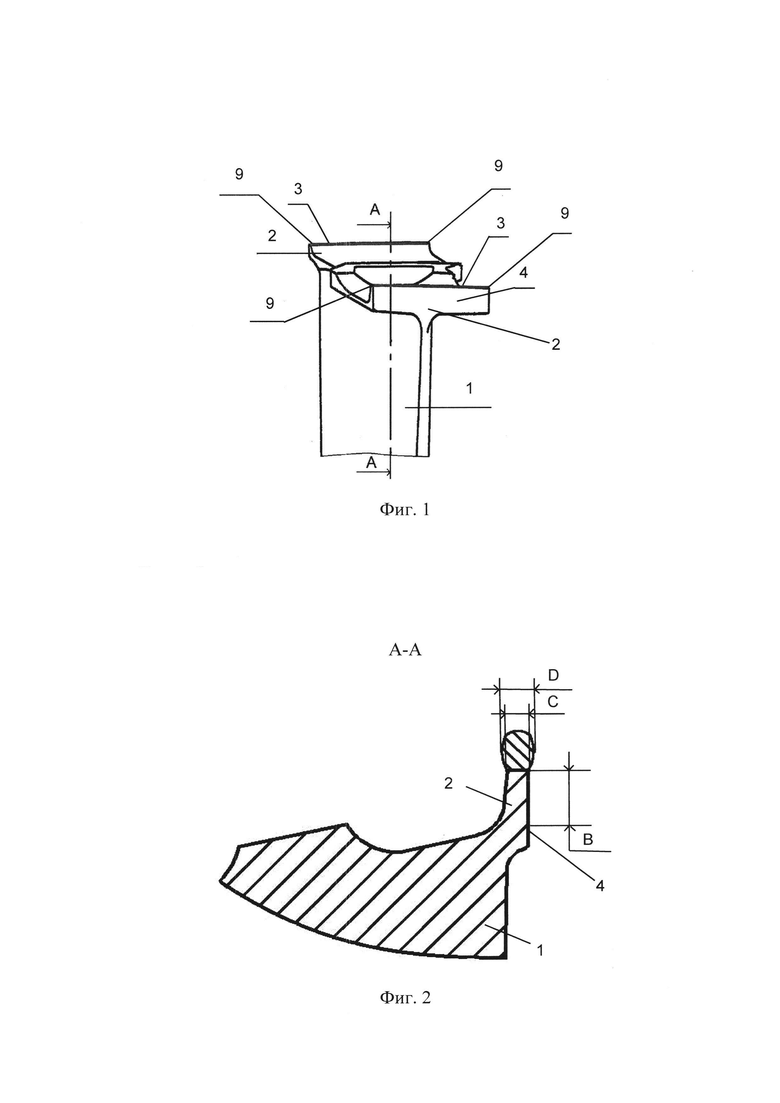

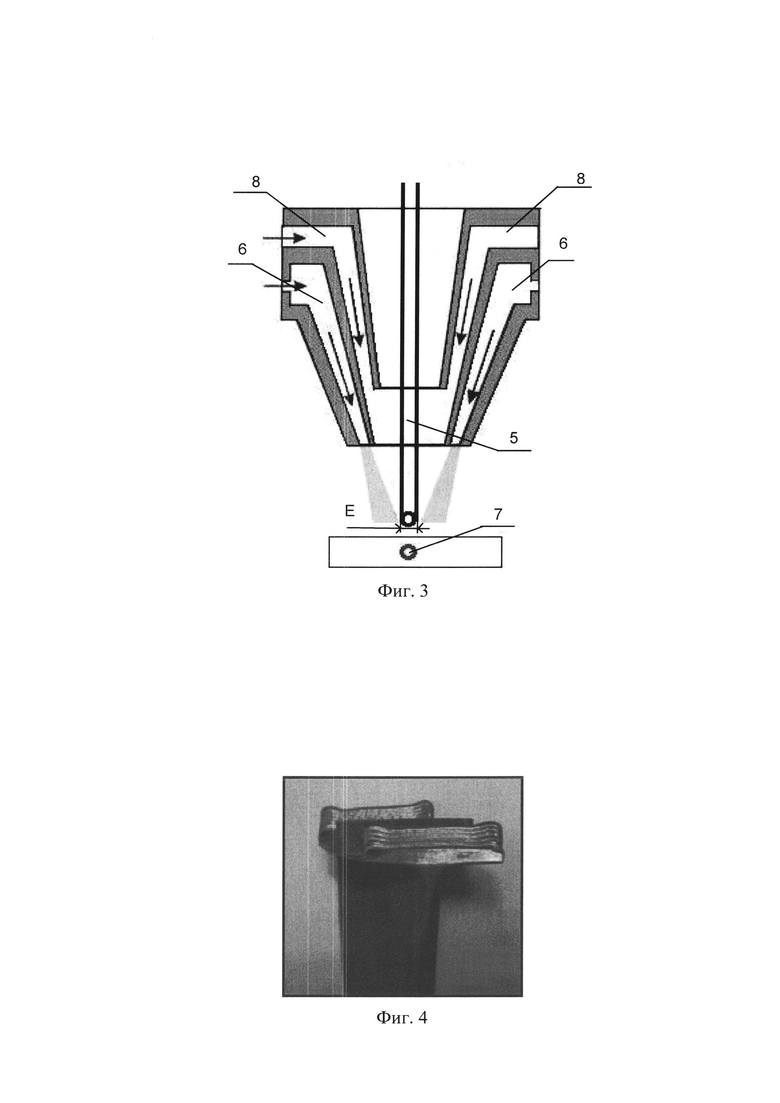

На фиг. 1 представлена деталь газотурбинного двигателя, на фиг. 2 представлен разрез А-А детали газотурбинного двигателя, на фиг. 3 представлена схема наплавки восстановления детали газотурбинного двигателя с тонкостенным элементом, на фиг. 4 представлено фото детали газотурбинного двигателя. Способ осуществляется следующим образом. Предварительно удаляют у детали 1, имеющей тонкостенный элемент 2, следы приработки с торца 3 тонкостенного элемента 2, зачищают боковые поверхности 4 тонкостенного элемента 2 на высоту В, равную 1-2 ширины наплавляемой поверхности С, устанавливают и фиксируют его в приспособлении (не показано), осуществляют наплавку лазерным лучом 5 в импульсном режиме, при этом подают присадочный материал- металлический порошок 6 в зону наплавки 7 соосно лазерному лучу 5, защищают зону наплавки локально. Металлический порошок наплавляют в среде защитного газа 8. После этого проводят механическую обработку тонкостенного элемента 2 детали 1, а также термическую обработку в вакууме. Далее применяют капиллярный контроль, в частности, применен люминесцентный контроль. Отношение ширины наплавки Д к ширине наплавляемой поверхности С равно 1,0-1,2. Отношение диаметра пятна лазерного луча Е к ширине наплавляемой поверхности С составляет 0,5-0,7. Отношение ширины наплавки Д к ширине наплавляемой поверхности С, равное 1,0-1,2 обеспечивают отношением диаметра пятна лазерного луча Е к ширине наплавляемой поверхности С равным 0,5-0,7. Границы тонкостенного элемента 9 наплавляют дополнительными 1-2 лазерными импульсами. Кроме того, используют в качестве присадочного материала металлический порошок из жаропрочного сплава на основе никеля, расходуют защитный газ в объеме 6-7 л/мин.

Предлагаемый способ восстановления детали газотурбинного двигателя с тонкостенным элементом заключается в минимальной зоне термического влияния 0,10…0,15 мм, увеличении жизненного цикла восстановленных элементов при высоком качестве наплавленного металла и благодаря минимальному припуску-сокращению трудоемкости последующей механической обработки наплавленных тонкостенных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта гребешков лабиринтных уплотнений дисков газотурбинного двигателя | 2022 |

|

RU2786555C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2247014C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ РЕМОНТА ЛАБИРИНТНЫХ УПЛОТНЕНИЙ ТУРБОМАШИН | 2010 |

|

RU2432244C1 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ РЕМОНТА ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354523C1 |

| СПОСОБ РЕМОНТА КОЖУХА ТЕРМОПАРЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2738181C1 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

Способ относится к технологии восстановления деталей газотурбинных двигателей с тонкостенными элементами и может быть использовано в турбомашиностроении. Способ включает предварительное удаление следов приработки с торца тонкостенного элемента детали. Боковые поверхности тонкостенного элемента зачищают на высоту В, равную 1-2 ширины наплавляемой поверхности С тонкостенного элемента, устанавливают и фиксируют его в приспособлении. Наплавку осуществляют в среде защитного газа лазерным лучом в импульсном режиме с подачей металлического порошка в зону наплавки соосно лазерному лучу и локальной защитой зоны наплавки. Отношение ширины наплавки Д к ширине наплавляемой поверхности С составляет 1,0-1,2, а отношение диаметра пятна лазерного луча Е к ширине наплавляемой поверхности С составляет 0,5-0,7. Границы тонкостенного элемента наплавляют с помощью 1-2 дополнительных лазерных импульсов. Затем проводят механическую обработку тонкостенного элемента детали, термическую обработку в вакууме и капиллярный контроль. Кроме того, в качестве присадочного материала используют металлический порошок из жаропрочного сплава на основе никеля, а защитный газ расходуют в объеме 6-7 л/мин. Технический результат заключается в увеличении жизненного цикла восстановленных элементов деталей при высоком качестве наплавленного металла и сокращает трудоемкость последующей механической обработки. 2 з.п. ф-лы, 4 ил.

1. Способ восстановления детали газотурбинного двигателя с тонкостенным элементом, включающий предварительное удаление следов приработки с торца тонкостенного элемента детали, зачистку боковых поверхностей тонкостенного элемента, установку и фиксирование его в приспособлении, наплавку металлического порошка в среде защитного газа, механическую обработку тонкостенного элемента, термическую обработку в вакууме и проведение капиллярного контроля, отличающийся тем, что боковые поверхности тонкостенного элемента зачищают на высоту В, равную 1-2 ширины наплавляемой поверхности С тонкостенного элемента, при этом наплавку осуществляют лазерным лучом в импульсном режиме с подачей металлического порошка в зону наплавки соосно лазерному лучу и локальной защитой зоны наплавки, причем отношение ширины наплавки Д к ширине наплавляемой поверхности С составляет 1,0-1,2, а отношение диаметра пятна лазерного луча Е к ширине наплавляемой поверхности С составляет 0,5-0,7, при этом границы тонкостенного элемента наплавляют с помощью 1-2 дополнительных лазерных импульсов.

2. Способ по п. 1, отличающийся тем, что в качестве присадочного материала используют металлический порошок из жаропрочного сплава на основе никеля.

3. Способ по п. 1, отличающийся тем, что защитный газ расходуют в объеме 6-7 л/мин.

| ЖЕМАНЮК П.Д | |||

| и др | |||

| "Опыт внедрения технологии восстановительной микроплазменной порошковой наплавки при ремонте лопаток турбин высокого давления в условиях серийного производства", Автоматическая сварка, N8, 2015, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| СПОСОБ ПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ УГОЛКОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123418C1 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| JP 2001269784 A, 02.10.2001 | |||

| JP 2010203258 A, 16.09.2010 | |||

| JP 9168927 A, 30.06.1997 | |||

| CN 102712066 A, 03.10.2012. | |||

Авторы

Даты

2019-01-11—Публикация

2017-10-17—Подача