Изобретение относится к области получения глазурованных автоклавных стеновых материалов и может быть использовано в промышленности строительных материалов.

Известен способ глазурования силикатного кирпича электродуговым оплавлением его лицевой поверхности [Громов Ю.Е., Лежепеков В.П., Северинова Г.В. Индустриальная отделка фасадов зданий. - М.: Стройиздат, 1980. - с. 59-60].

Однако способ имеет следующие недостатки: высокая энергоемкость процесса, низкая скорость обработки электродуговой горелки лицевой поверхности силикатного кирпича, равная 0,03 м/с, и, как следствие, высокая стоимость конечного продукта.

Наиболее близким техническим решением является способ глазурования автоклавных стеновых материалов, заключающийся в полусухом прессовании, автоклавной обработке, плазменном оплавлении лицевой поверхности плазменным факелом до автоклавной обработки и контролем качества готовых изделий [Патент RU 2354631 от 26.06.2007].

Недостатком данного способа является низкая морозостойкость глазурного слоя и высокая энергоемкость процесса.

Задачей предлагаемого способа является повышение качества конечного продукта за счет повышения его морозостойкости, снижение энергоемкости производства и, как следствие, получение высококачественной конкурентоспособной продукции.

Поставленная задача достигается тем, что способ глазурования автоклавных стеновых материалов включает полусухое прессование, автоклавную обработку и плазменное оплавление лицевой поверхности силикатного кирпича, покрытой 20-40 об. %-ным водным раствором жидкого стекла и цветным стеклопорошком при массовом соотношении 1:3 с последующей плазменной обработкой при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 0,8 м3/час.

Водный раствор жидкого стекла при взаимодействии с лицевой поверхностью силикатного кирпича повышает термостойкость конечного продукта, что в свою очередь повышает морозостойкость глазурного слоя, а также снижает температуру образования расплава, следовательно, снижает энергозатраты.

20-40% водный раствор жидкого стекла является оптимальным, так как при содержании жидкого стекла менее 20% в растворе содержится недостаточное количество оксида натрия для образования легкоплавких эвтектик, что не позволяет снизить энергозатраты при плазменном глазуровании. Водный раствор жидкого стекла, содержащий более 40% жидкого стекла, не позволяет получить качественную глазурную лицевую поверхность на силикатном кирпиче из-за интенсивного вспенивания расплава при плазменной обработке лицевой поверхности силикатного кирпича.

Массовое соотношение водного раствора жидкого стекла со стеклопорошком цветного стекла 1:3 является оптимальным. При большем содержании стеклопорошка исходная смесь имеет густую консистенцию с наличием в ней комков стеклопорошка, что не позволяет ее равномерно нанести на лицевую поверхность силикатного кирпича перед плазменным оплавлением.

При более низком содержании стеклопорошка образуется неравномерная цветовая гамма покрытия после плазменной обработки за счет недостаточного количества в смеси стеклопорошка цветного стекла.

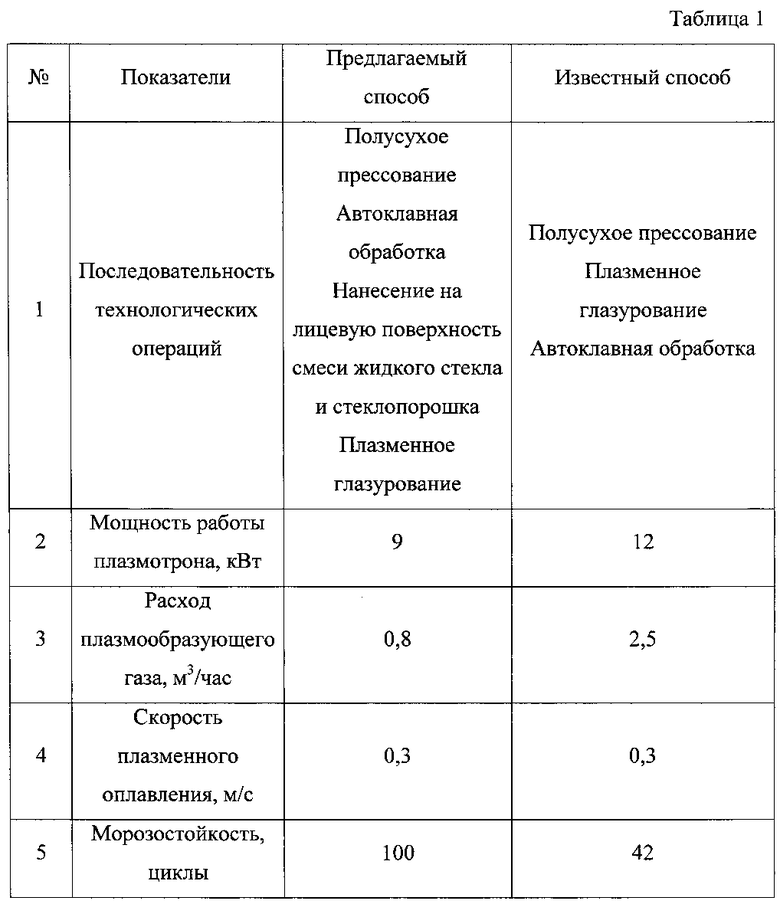

Сопоставительный анализ технологических операций известного и предлагаемого способов представлены в таблице 1.

Сопоставительный анализ известных способов плазменного глазурования автоклавных стеновых материалов позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизны».

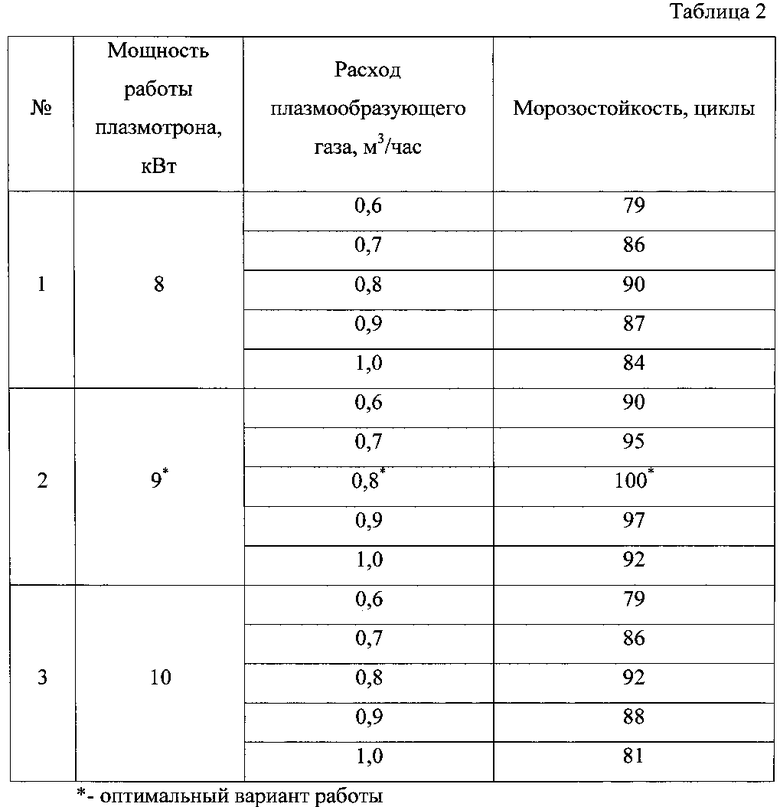

Экспериментально полученными оптимальными условиями плазменного глазурования являются: мощность работы плазмотрона 9 кВт и расход плазмообразующего газа 0,8 м3/час (таблица 2).

Пример. Плазменное глазурование автоклавных стеновых материалов.

Для глазурования использовали полнотелый силикатный кирпич размером 250×120×65 мм, полученный полусухим прессованием и прошедший технологическую автоклавную обработку.

Лицевую поверхность покрывали с помощью валика 30% водным раствором жидкого стекла и стеклопорошка зернового состава 60-250 мкм из цветного синего кобальтового стекла при массовом соотношении 1:3. Смесь готовили в лабораторной пропеллерной мешалке.

Силикатный кирпич устанавливали на пластинчатый конвейер. Над пластинчатым конвейером устанавливали плазменную горелку ГН-5р электродугового плазмотрона с возвратно-поступательным механизмом.

Параметры работы плазмотрона приведены в таблице 2. Оптимальными параметрами стали следующие: мощность 9 кВт, расход плазмообразующего газа 0,8 м3/час.

После плазменного глазурования осуществляли контроль качества продукции.

Пример осуществления контроля качества.

Морозостойкость осуществляли по ГОСТ 7025-91 в морозильной камере с принудительной вентиляцией и автоматическим регулированием температуры от -15°C до -20°C при объемном замораживании. Для испытаний брали 5 образцов. Продолжительность замораживания 4 часа.

Контроль качества осуществляли по степени повреждений и потере массы (п. 7.4.1 и 7.4.2 ГОСТ 7025-91).

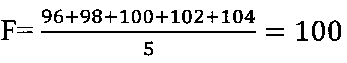

Среднюю морозостойкость изделий, полученных при оптимальном режиме, определяли как среднее арифметическое:

Результаты представлены в таблице 2. Оптимальным режимом работы плазмотрона является мощность работы 9 кВт, расход плазмообразующего газа 0,8 м3/час, что дает максимальную морозостойкость 100 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564544C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2838679C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832469C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832898C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354631C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ С КОМПОЗИЦИОННЫМИ ЗАЩИТНО-ДЕКОРАТИВНЫМИ ПОКРЫТИЯМИ | 2015 |

|

RU2597340C1 |

| СОСТАВ СМЕСИ ДЛЯ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832464C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2553708C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АСБЕСТОЦЕМЕНТНЫХ КРОВЕЛЬНЫХ ЛИСТОВ | 2010 |

|

RU2444500C1 |

| СОСТАВ ДЛЯ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832951C1 |

Изобретение относится к области получения глазурованных автоклавных стеновых материалов и может быть использовано в промышленности строительных материалов. Технический результат - повышение морозостойкости и снижение энергозатрат. Способ глазурования автоклавных стеновых материалов включает полусухое прессование, автоклавную обработку и плазменное оплавление их лицевой поверхности с помощью плазмотрона, причем лицевую поверхность автоклавных стеновых материалов покрывают 20-40 об. %-ным водным раствором жидкого стекла и цветным стеклопорошком при массовом соотношении 1:3 при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 0,8 м3/час. 2 табл.

Способ глазурования автоклавных стеновых материалов, включающий полусухое прессование, автоклавную обработку и плазменное оплавление их лицевой поверхности с помощью плазмотрона, отличающийся тем, что лицевую поверхность автоклавных стеновых материалов покрывают 20-40 об. %-ным водным раствором жидкого стекла и цветным стеклопорошком при массовом соотношении 1:3 при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 0,8 м3/час.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2459699C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ БЕТОНА | 2011 |

|

RU2466864C1 |

| Способ получения защитно-декоративного покрытия на строительных изделиях | 1990 |

|

SU1798969A1 |

| Способ получения декоративного покрытия | 1978 |

|

SU707134A1 |

| Способ обработки поверхностей бетонных строительных изделий и монолитных сооружений | 1991 |

|

SU1838115A3 |

| СПОСОБ, СИСТЕМА И КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ КОД ДЛЯ ОПТИМИЗАЦИИ РЕЙСА С ПОМОЩЬЮ ПОПОЛНЕНИЯ БАЗЫ ДАННЫХ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ/ПУТЕЙ | 2007 |

|

RU2469387C2 |

| ФЕДОРОВ С | |||

| В | |||

| и др | |||

| Плазменная металлизация бетона, Москва, "АСВ", 2003, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2015-11-20—Публикация

2014-10-17—Подача