Изобретение относится к области получения синтетических полимерных материалов, в частности к способам получения карбамидоформальдегидных смол (КФС), применяемых в производстве минераловатных теплоизоляционных материалов.

Известен способ получения КФС синтезом карбамида и формальдегида с дополнительным введением неорганических добавок (В2О3·Н2О, Н3ВО3, Na2B4O7·4H2O и др.) в количестве 0,1-5% и органического фосфата. (Пат. ВНР №185820, 1989 г.)

Наиболее близким по технической сущности является “Способ получения карбамидоформальдегидных смол” (Пат. RU №2169739, C08G 12/2, 27.06.2001). По этому способу синтез смол осуществляют начальной конденсацией в среде с переменной кислотностью карбамида с формальдегидом в присутствии катализатора - отхода производства гексаметилентетраамина (ГМТА), с последующей нейтрализацией щелочью до рН 8-9 и охлаждением до 60-70°С и дополнительным введением карбамида и стабилизацией смолы водным раствором аммиака.

Однако изделия, полученные с использованием карбамидоформальдегидной смолы, полученной по описанному способу, обладают излишним содержанием формальдегида, повышенными хрупкостью и водопоглащением.

Задачей изобретения является улучшение экологической среды путем снижения концентрации свободного формальдегида в смоле и в воздухе рабочих помещений при производстве теплоизоляционных плит, а также снижение хрупкости и водопоглащения изделий.

Эта задача решается тем, что в способе получения карбамидоформальдегидных смол, заключающемся в конденсации карбамида с формальдегидом с последующими нейтрализацией смеси, охлаждением полученной смолы и стабилизацией ее аммиаком, процесс конденсации карбамида с формальдегидом проводят в присутствии аммиака и модификатора, в качестве которого используют предварительно приготовленную смесь раствора нитроксильного радикала и ионола в бутиловом спирте следующего состава: нитроксильный радикал 5 мас.%, ионол 0,01 мас.%, бутиловый спирт до 100 мас.%. Весь процесс проводят следующим образом. Смешивают формальдегид с аммиаком до рН 8, затем полученную смесь нагревают до 50°С и вводят в нее при тщательном перемешивании карбамид, смесь выдерживают 5 мин и добавляют указанный выше модификатор. Полученную смесь нагревают до 85°С выдерживают 5 мин до снижения рН 5, затем полученную смолу охлаждают до 50°С и стабилизируют водным раствором аммиака до рН 7-7,5.

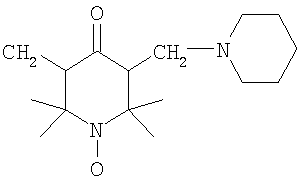

В качестве нитроксильного радикала используют 4-оксо-5-метилен-3(N-пиперидинометил)2,2,6,6-тетра-метилпиперидин-1-оксил следующей структуры:

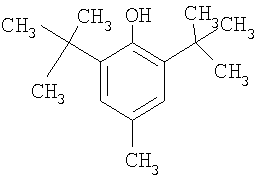

Используемый дополнительно ионол имеет структурную формулу:

Выбор в качестве модификатора смеси раствора нитроксильного радикала и ионола в бутиловом спирте обусловлен способностью нитроксильного радикала вступать в реакцию поликонденсации и более полному связыванию формальдегида в процессе конденсации. Одним из необычных свойств модификатора является способность вступать в реакции синтеза без участия свободной валентности и делать систему более стабильной за счет его способности к рекомбинации со смолой.

Вводимый дополнительно 2,6-ди-трет-бутил-п-крезол (ионол) усиливает действие нитроксильного радикала и способствует более полному протеканию процесса конденсации.

Аммиак на начальной стадии выполняет роль нейтрализатора, поддерживая необходимый рН. Введение его в смолу на окончательной стадии обеспечивает стабильность системы.

Сущность изобретения поясняется примерами и таблицами.

Пример.

В реакционную колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 37% раствор формальдегида (в количестве 30-34 мас.%) и при перемешивании добавляют аммиак до рН 8. Нагревают смесь до 50°С и добавляют карбамид (63-67 мас.%). Содержимое колбы выдерживают при 50°С 5 мин, затем вводят модификатор - смесь (5 мас.% 4-оксо-5-метилен-3 (N-пиперидинометил) 2,2,6,6-тетра-метил-пиперидин-1-оксил в бутиловом спирте, содержащий дополнительно 0,01 мас.% ионола), смесь вводят от 0,05 до 0,5 мас.%. Смесь нагревают до 85°С, выдерживают при этой температуре до помутнения раствора и рН 5. Полученную смолу выдерживают еще 5 мин, затем охлаждают до 50°С и стабилизируют водным раствором аммиака до рН 7-7,5.

По окончании процесса полученную смолу охлаждают и определяют ее основные показатели. По данной технологии был синтезирован ряд смол, составы композиций и свойства смол которых представлены в табл.1. Смола №10 была синтезирована по прототипу.

Как видно из примеров, полученные смолы малотоксичны, т.к. содержание свободного формальдегида составляет 0,10-0,15% (по прототипу 0,56), полностью смешиваются с водой, с высокой стабильностью при хранении.

Нами были изготовлены теплоизоляционные плиты из базальтового волокна, пропитанного смолой, полученной по предлагаемому способу, и проведены испытания этих плит. Результаты испытаний представлены в табл.2.

Состав композиций при синтезе смолы.

При применении плит, полученных на основе смол, синтезированных по предлагаемому способу, обеспечивается экологическая безопасность окружающей среды, т.к. карбамидоформальдегидные смолы имеют низкую токсичность, достаточный предел прочности при сжатии и низкое водопоглощение.

Таким образом, считаем, что по своим техническим показателям предлагаемый способ отвечает требованиям, необходимым для признания его изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

| Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы | 2020 |

|

RU2729875C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

Способ получения карбамидоформальдегидных смол проводят путем конденсации карбамида с формальдегидом в присутствии аммиака и модификатора, в качестве которого используют смесь раствора нитроксильного радикала 4-оксо-5-метилен-3-(N-пиперидинометил)-2,2,6,6-тетраметилпиперидин-1-оксил и ионола (2,6-ди-трет-бутил-п-крезол) в бутиловом спирте, причем первоначально перемешивают формальдегид с аммиаком до рН 8, полученную смесь нагревают до 50°С и смешивают с карбамидом, по прошествии 5 мин в смесь вводят модификатор и нагревают до 85°С, выдерживают 5 мин до рН 5, далее полученную смолу охлаждают до 50°С и стабилизируют водным раствором аммиака до рН 7-7,5. Технический результат - снижение концентрации свободного формальдегида в смоле и в воздухе в рабочих помещениях при производстве теплоизоляционных плит, а также улучшение их физико-механических характеристик. 2 табл.

Способ получения карбамидоформальдегидных смол, заключающийся в конденсации карбамида с формальдегидом, охлаждении и стабилизации полученной смолы аммиаком, отличающийся тем, что конденсацию карбамида с формальдегидом ведут в присутствии аммиака и модификатора, в качестве которого используют смесь раствора нитроксильного радикала 4-оксо-5-метилен-3-(N-пиперидинометил)-2,2,6,6-тетраметилпиперидин-1-оксил и ионола (2,6-ди-трет-бутил-п-крезол) в бутиловом спирте, причем первоначально перемешивают формальдегид с аммиаком до рН 8, полученную смесь нагревают до 50°С и смешивают с карбамидом, по прошествии 5 мин в смесь вводят модификатор и нагревают до 85°С, выдерживают 5 мин до рН 5, далее полученную смолу охлаждают до 50°С и стабилизируют водным раствором аммиака до рН - 7-7,5, и все компоненты взяты в следующем соотношении, мас.%:

| RU 2002132917 А, 20.06.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОДГОТОВКИ МЕЛАССЫ, | 0 |

|

SU185820A1 |

Авторы

Даты

2009-05-10—Публикация

2005-12-15—Подача