Изобретение относится к области обработки поверхностей изделий и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

Из источников научно-технической и патентной информации известны способы получения покрытий на алюминии и его сплавах, включающие оксидирование и последующий нагрев [Патент RU №2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. Бюл. 08/2002; Патент RU №2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюл. 11/2003]. При этом оксидирование реализуется в микродуговом режиме в щелочных растворах с содержанием едкого кали (4…6 г/л) при высокой плотности тока (25…35 А/дм2). Это обеспечивает формирование покрытий, состоящих в основном из кристаллического оксида алюминия и имеющих высокие физико-механические свойства. Кроме кристаллического оксида алюминия данные покрытия содержат 5…8% кристаллического гидроксида алюминия, который при нагреве переходит в кристаллический оксид, обеспечивая дополнительное повышение свойств покрытий. Однако из-за большой энергоемкости оксидирования и высокой стоимости электролитов данные способы являются нерациональными.

Также известны способы получения покрытий на алюминии и его сплавах, включающие оксидирование в кислых растворах [Анодные окисные покрытия на легких сплавах / Под ред. И.Н.Францевича. - Киев: Наукова думка, 1977. - С.128-158], при этом оксидирование реализуется в безыскровом режиме при низкой плотности тока (1…5 А/дм2). Это обеспечивает формирование покрытий, состоящих в основном из аморфного оксида алюминия и имеющих низкие физико-механические свойства. Содержание кристаллического гидроксида алюминия в них не превышает 2…4%. Нагрев, обеспечивающий переход кристаллического гидроксида алюминия в кристаллический оксид, является нецелесообразным, поскольку не вызывает значимого повышения свойств покрытий. Однако из-за невысокой энергоемкости и низкой стоимости электролитов данные способы являются экономичным и, в частности, требуют затрат энергии примерно в 20 раз меньше, чем способы, известные по патентам RU №2136788, 2166570. Поэтому представляет большой практический интерес повышение физико-механических свойств и функциональных возможностей покрытий, формируемых оксидированием в кислых растворах.

Наиболее близким по технической сущности к предлагаемому способу является способ получения покрытий на изделиях из алюминия и его сплавов, включающий оксидирование в кислых растворах продолжительностью не более 5 минут и нагрев до 150…600°С с выдержкой не более 5 минут [Патент RU №2081947. Способ получения покрытий. Атрощенко Э.С., Розен А.Е., Казанцев И.А. - Бюл. 17/2002]. Однако этот способ применяется только для получения тонких декоративных покрытий с низкими физико-механическими свойствами.

Задачей предлагаемого изобретения является комплексное повышение механических, электрических и химических характеристик покрытий.

Технический результат при решении данной задачи заключается в повышении твердости на 13…16%, износостойкости на 9…15%, электрического сопротивления на 60…90%, коррозионной стойкости в нейтральных и кислых средах на 6…13%.

Согласно предлагаемому способу, поставленная задача достигается оксидированием изделий в кислых растворах в течение 30…50 минут, дальнейшей выдержкой в кипящем водном растворе с содержанием едкого натра 0,2…0,4 г/л в течение 40…50 минут и последующим нагревом от 250°С до 550°С со скоростью 5…10°С/мин.

Способ реализуется следующим образом. Изделие помещают в ванну с электролитом, в качестве которого могут использоваться растворы на основе щавелевой, серной, сульфосалициловой и других кислот. Затем на электроды, закрепленные на обрабатываемом изделии (анод) и на внутренней поверхности ванны (катод), подают электрический ток, плотность которого на аноде составляет 1…5 А/дм2. При взаимодействии электрического тока, электролита и алюминия обрабатываемого изделия в течение 30…50 минут на изделии формируется оксидное покрытие. Далее изделие промывают водой, помещают в кипящий водный раствор с добавкой едкого натра 0,2…0,4 г/л и выдерживают в течение 40…50 минут. Потом изделие помещают в печь и постепенно нагревают от 250°С до 550°С со скоростью 5…10°С/мин в течение 30…60 минут.

Оксидирование в кислых растворах продолжительностью 30…50 минут обеспечивает формирование покрытий, состоящих преимущественно из аморфного оксида алюминия Al2O3. При этом данные покрытия содержат 2…4% кристаллического гидроксида алюминия, включая моногидроксид AlO(ОН) и тригидроксид Al(ОН)3.

Промывка водой удаляет с поверхности покрытий остаток электролита. Последующая выдержка в кипящем водном растворе, содержащем 0,2…0,4 г/л едкого натра, нейтрализует кислотный остаток в порах покрытий, обеспечивая более высокую коррозионную стойкость покрытий при эксплуатации в нейтральных и кислотных средах. Вместе с тем, выдержка в кипящем водном растворе, содержащем 0,2…0,4 г/л едкого натра, в течение 40…50 минут обеспечивает частичный переход аморфного Al2O3 в кристаллические AlO(ОН) и Al(ОН)3. В результате этого общее содержание кристаллических AlO(ОН) и Al(ОН)з в покрытии увеличивается от 2…4% до 5…10%, то есть в 2,5 раза.

Важно отметить, что концентрация едкого натра 0,2…0,4 г/л обеспечивает повышение интенсивности перехода аморфного Al2O3 в кристаллические AlO(ОН) и Al(ОН)3 и нейтрализацию кислотного осадка в порах покрытий. Меньшая концентрация не обеспечивает проявления данных процессов, а большая вызывает травление покрытий и появление в их порах щелочного остатка. Выдержка изделий в кипящем растворе указанного состава в течение 40…50 минут обеспечивает максимально полные превращения аморфного Al2O3 в кристаллические AlO(ОН) и Al(OH)3 в покрытиях.

Дальнейший нагрев от 250°С до 550°С со скоростью 5…10°С/мин обеспечивает переход кристаллических AlO(ОН) и Al(ОН)3 в кристаллический Al2O3, который превосходит аморфный Al2O3 и кристаллические AlO(ОН) и А1(ОН)3 по твердости и износостойкости в 3…6 раз, а по электрическому сопротивлению на 1…2 порядка.

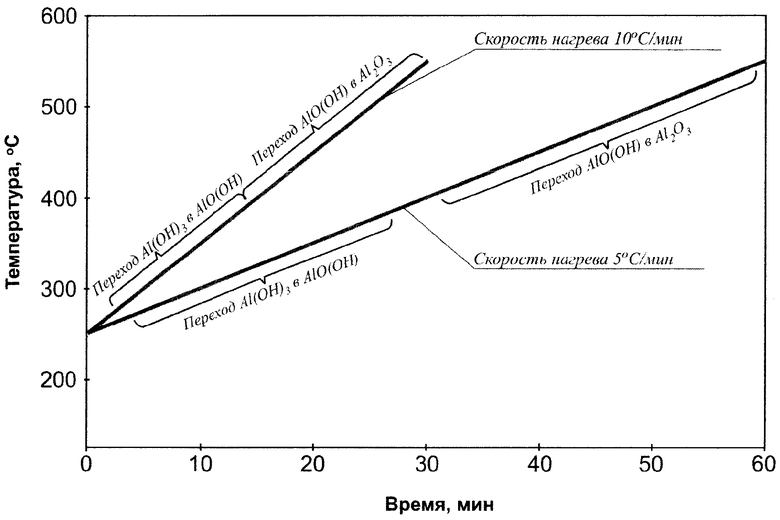

Важно отметить, что при постепенном нагреве переход Al(ОН)3 и AlO(ОН) в кристаллический Al2O3 происходит ступенчато. При нагреве от 250°С до 350…400°С Al(ОН)3 переходит в AlO(ОН), который при дальнейшем нагреве до 500…550°С переходит в кристаллический Al2O3. Данные переходы требуют времени, с увеличением скорости нагрева они завершаются быстрее, но уже при более высоких значениях температуры. При этом скорость нагрева не должна быть выше 10°С/мин. В противном случае кристаллический Al(ОН)3 может непосредственно перейти в кристаллический Al2O3, минуя состояние кристаллического AlO(ОН), поэтому из-за быстрого одновременного перехода кристаллических AlO(ОН) и Al(ОН)3 в кристаллический Al2O3 могут возникнуть ускоренные изменения объема отдельных структурных составляющих покрытий, приводящие к возникновению микротрещин и снижению твердости, износостойкости, коррозионной стойкости. При этом скорость нагрева не должна быть меньше 5°С/мин. В противном случае увеличивается время обработки и повышаются затраты энергии. Понижение скорости нагрева на 10% приводит к повышению времени обработки и затрат энергии примерно на 10%.

Предлагаемый способ поясняется схемой, приведенной на фиг.1. На схеме показаны интервалы описанных переходов при скоростях нагрева 5°С/мин и 10°С/мин. При скорости нагрева 5°С/мин между интервалами переходов имеется пауза продолжительностью не более 5 минут, а при скорости нагрева 10°С/мин между интервалами переходов паузы практически нет. Желательно, чтобы при нагреве имела место небольшая пауза (не более 5 минут), поскольку это гарантирует последовательность переходов и отсутствие микротрещин в покрытии.

Экспериментальные исследования в лабораторных условиях и в условиях опытного производства показывают, что по сравнению с прототипом предлагаемый способ позволяет в 2,5 раза увеличить содержание кристаллического Al2O3 в покрытиях, получаемых оксидированием в кислых растворах. Одновременно повышается твердость на 13…16%, износостойкость на 9…15%, электрическое сопротивление на 6…90%. Предлагаемый способ позволяет увеличить коррозионную стойкость покрытий в нейтральных и кислых средах на 6…13% относительно прототипа за счет нейтрализации кислотного остатка в порах покрытия. При этом себестоимость обработки покрытий в условиях серийного производства увеличивается всего на 5…7%.

Пример. Изделия из алюминия АД0 и сплавов АМг3, Д16 подвергали оксидированию согласно способу, описанному в работе [3, с.158], в растворе щавелевой кислоты (40 г/л) при плотности электрического тока на аноде 3 А/дм2 и температуре электролита 20°С в течение 35 минут. Затем изделия из каждого сплава делили на 4 группы. Изделия первых групп не подвергали дополнительной обработке. Изделия вторых групп подвергали нагреву до 550°С с выдержкой 5 минут согласно прототипу [4]. Изделия третьих групп подвергали нагреву до 550°С с выдержкой 45 минут, увеличив время выдержки по прототипу [4] до времени выдержки по предлагаемому способу. Четвертые группы изделий подвергали выдержке в кипящем водном растворе с добавкой едкого натра 0,2…0,4 г/л в течение 45 минут, а затем нагревали в печи от 250°С до 550°С со скоростю 7,5°С/мин в течение 40 минут.

Далее по стандартным методикам [5,6] определяли твердость, износостойкость и электрическое сопротивление покрытий. Твердость измеряли на микротвердомере ПМТ-3. Износостойкость определяли по результатам испытаний на трение и изнашивание на установке УМТ-1 и станке ЦРС-50М. Электрическое сопротивление измеряли на терраомметрах Е6-3 и ЕК6-7. Также определяли коррозионную стойкость покрытий по известной методике [7], при выдержке изделий в 5-% растворе уксусной кислоты в течение 1000 часов.

Результаты определения твердости, износостойкости, электрического сопротивления и коррозионной стойкости покрытий, представленные в таблице 1, указывают, что обработка согласно предлагаемому способу позволяет повысить все перечисленные свойства покрытий.

Свойства изделий после оксидирования и дополнительной обработки

Источники информации

1. Патент RU №2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюл. 08/2002.

2. Патент RU №2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюл. 11/2003.

3. Анодные окисные покрытия на легких сплавах / Под. ред. И.Н.Францевича - Киев: Наукова думка, 1977. - 259 с.

4. Патент RU №2081947. Способ получения покрытий. Атрощенко Э.С., Розен А.Е., Казанцев И.А. - Бюл. 17/2002, прототип.

5. Испытательная техника: Справ. в 2-х т. / Под ред. Клюева В.В. М.: Машиностроение, 1982. - 528 с.

6. ГОСТ 9450-76. Измерение микротвердости вдавливанием алмазных наконечников.

7. Томашов Н.Д. Теория коррозии и защита металлов. - М.: Изд-во АН СССР, 1959. - 328 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2495161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2393274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2354758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2166570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2136788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2339745C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СТАЛЕЙ | 2016 |

|

RU2622073C1 |

Изобретение относится к области обработки поверхностей изделий и может использоваться в машиностроении, приборостроении и других отраслях промышленности. Способ включает оксидирование изделий в кислых растворах и последующий нагрев, при этом оксидирование осуществляют в течение 30-50 минут, затем изделия выдерживают в кипящем водном растворе с содержанием едкого натра 0,2-0,4 г/л в течение 40-50 минут, после чего нагревают от 250°С до 550°С со скоростью 5-10°С/мин. Технический результат: повышение механических, электрических и химических характеристик покрытий, в частности твердость повышается на 13-16%, износостойкость на 9-15%, электрическое сопротивление на 60-90%, коррозионная стойкость в нейтральных и кислых средах на 6-13%. 1 табл., 1 ил.

Способ получения покрытий на изделиях из алюминия и его сплавов, включающий оксидирование изделий в кислых растворах и последующий нагрев, отличающийся тем, что оксидирование осуществляют в течение 30-50 мин, затем изделия выдерживают в кипящем водном растворе с содержанием едкого натра 0,2-0,4 г/л в течение 40-50 мин, после чего нагревают от 250 до 550°С со скоростью 5-10°С/мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2081947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2166570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2136788C1 |

| US 6059897 A, 09.05.2000. | |||

Авторы

Даты

2009-05-10—Публикация

2007-09-24—Подача