Изобретение относится к получению новых материалов, а конкретно сверхтвердых материалов.

Алмазосодержащие поликристаллические материалы, в которых зерна алмаза связаны неметаллической тугоплавкой матрицей получают, как правило, путем спекания исходных алмазных зерен размером от 1 до ≈60 мкм в присутствии небольших добавок неметаллов. Из-за нестабильности алмаза и склонности его к графитации при температурах выше ≈1300оС при низких давлениях, спекание, как правило, проводят в камерах высокого давления в условиях стабильности алмаза (или близких к ним), т. е. при давлениях выше 30 тыс. атмосфер. Условия проведения процесса позволяют получать материал относительно небольших размеров, а технология его получения довольно сложная и требует специального оборудования.

Известен способ получения поликристаллического алмазного материала путем спекания частиц алмаза размером 0,1-5 мк с предварительно нанесенным алмазно-графитовым покрытием толщиной 5-30 А при температурах 1200-1900оС и давлении 40-77 кбар. ((3-6)˙ 107 мм рт.ст.).

Недостатком способа является сложность отдельных стадий технологического процесса как нанесения алмазно-графитового покрытия столь малых толщин, так и собственно спекания, требующее сложного оборудования и имеющее низкую производительность.

Целью настоящего изобретения является упрощение технологии изготовления и повышение производительности процесса.

Поставленная цель достигается тем, что сформованную из алмазного порошка заготовку пропитывают жидким кремнием при температуре 1420-1700оС и давлении ниже 1000 мм рт.ст.

Пропитку при температуре ниже 1420оС осуществить не удается, так как при этих температурах кремний находится в твердом состоянии. Пропитку при температурах выше 1700оС проводить нецелесообразно, так как из-за протекающих процессов графитации алмаза образцы получаются рыхлыми и имеют дефекты. Проведение процесса при давлениях выше 1000 мм рт.ст. нецелесообразно из-за усложнения технологического оборудования.

Сущность предлагаемого технического решения состоит в следующем: из порошка алмаза предварительно формуют заготовку алмазосодержащего материала. При этом возможно использование временных связующих для облегчения процесса формования, например, таких как вода, этиловый спирт. После этого заготовку помещают в печь и пропитывают жидким кремнием при температуре 1420-1700оС и давлении ниже 1000 мм рт.ст. Следует обратить внимание, что в указанном интервале температур довольно быстро протекают процессы графитации алмаза, т.е. его превращения в графит. Однако, в случае пропитки кремнием по предлагаемому техническому решению большая доля алмаза не изменяет своего строения (не графитируется). Отсутствие графитовой фазы в образцах подтверждается рентгеноструктурным анализом. По-видимому, это связано с тем, что процесс графитации на начальных этапах протекает на поверхности зерен алмаза; образующийся в ходе графитации графитоподобный углерод бурно вступает в реакцию с кремнием, образуя слой карбида кремния, прочно связанного с поверхностью алмазного зерна. Карбидокремниевый слой, охватывающий зерно алмаза, имеет очень высокий модуль упругости (400-500 Па) и как бы "сдерживает" переход алмаз графит, требующий большого увеличения объема частицы, что в итоге приводит к возможности изготовления алмазосодержащего материала при низких давлениях в сочетании со столь необычными для изготовления алмазсодержащего материала температурами.

П р и м е р 1. Из алмазного порошка марки АСМ 3/2 формуют заготовки ⊘ 24 мм, высотой 3 мм. В качестве временного связующего при формовании используют этиловый спирт. Заготовки сушат на воздухе в течение 6 ч. Затем заготовки 100 шт помещают в печь, которую затем заполняют аргоном до давления 1000 мм рт.ст. Печь нагревают до 1420оС и сверху подают расплавленный кремний. После остывания печи извлекают полученный материал. Общее время обработки 1,5 ч. При исследовании образца материала ⊘ 10 мм на изнашивание на приборе ИМ-1 с помощью алмазного круга АЧК 150 х 20 х 32 А16В1 100% без СОЖ при нагрузке 1 кгс и V=20 м/с и времени испытания 15 с, износ образца составил 7 мкм/с.

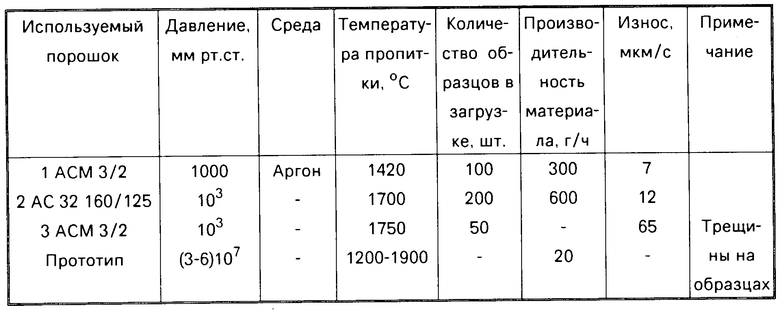

П р и м е р ы 2, 3. Выполняли аналогично на различных количествах заготовок, отличия в осуществлении процесса и свойства полученных материалов представлены в таблице.

Применение предлагаемого технического решения по сравнению с прототипом обеспечивает следующие преимущества.

1. Предлагаемый способ обеспечивает повышение производительности получения алмазсодержащего материала в 15-30 раз и более.

2. Предлагаемый способ осуществляется проще прототипа, так как не требуется использование сложного оборудования камер сверхвысоких давлений и высоких температур, а также создания на поверхности зерен алмаза супертонких покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1997 |

|

RU2131805C1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОМ ЕГО СМЕСЕЙ С ГРАФИТОМ ИЛИ АМОРФНЫМ УГЛЕРОДОМ | 1993 |

|

RU2036138C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ | 1992 |

|

RU2026735C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2151126C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1997 |

|

RU2132268C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗА ИЗ ЕГО СМЕСЕЙ С ГРАФИТОМ ИЛИ АМОРФНЫМ УГЛЕРОДОМ | 1997 |

|

RU2122969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2266268C2 |

Изобретение относится к получению новых материалов, а конкретно - сверхтвердых материалов. Способ состоит в пропитке сформованной из алмазного порошка заготовки жидким кремнием при температуре 1420 - 1700°С и давлении ниже 1000 мм рт. ст. Способ обеспечивает упрощение технологии получения алмазсодержащего материала и повышение производительности процесса. 1 з.п. ф-лы, 1 табл.

| Способ получения поликристаллического алмазного материала | 1974 |

|

SU549935A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-06-09—Публикация

1992-12-08—Подача