ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу выделения газообразного азота и к углеродному молекулярному ситу, используемому в указанном способе. Более конкретно, настоящее изобретение относится к способу выделения азота и к углеродному молекулярному ситу, используемому в указанном способе, в котором сырьевой (исходный) газ, состоящий главным образом из азота, подают под давлением на одну из, по меньшей мере, двух адсорбционных колонн, оснащенных углеродным молекулярным ситом, для проведения адсорбции при высоком давлении; в одной из, по меньшей мере, двух адсорбционных колонн, на которой стадия адсорбции при высоком давлении завершилась, осуществляют десорбцию при низком давлении, и в каждой из адсорбционных колонн повторяют чередующийся цикл, включающий адсорбцию при высоком давлении и десорбцию при низком давлении, для выделения газообразного азота, при этом

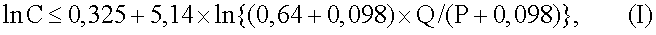

углеродное молекулярное сито содержит 0,7 мас.% или менее прокаленного остатка, и выполняются указанные ниже зависимости (I) и (II):

,

,

где С представляет собой уровень кислорода (промилле) в выделенном газообразном азоте; Q представляет собой объем газообразного азота, полученный за одну минуту с единицы эффективного объема одной адсорбционной колонны; Р представляет собой давление адсорбции (мПа); и U представляет собой отношение объема сырьевого газа к объему полученного газообразного азота.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время газообразный азот находит все большее применение в различных областях, включая обработку металлов, производство полупроводников и газов-наполнителей в химической промышленности. Адсорбция при переменном давлении (pressure swing adsorption, PSA) (далее в описании изобретения будет использовано сокращение PSA) представляет собой один из наиболее часто используемых способов производства газообразного азота. В большинстве случаев этот способ используется для выделения азота из сжатого воздуха и включает использование пористых углеродных материалов, таких как углеродное молекулярное сито. В том случае когда сырьевой газ является воздухом, обычно используют две или более адсорбционные колонны, оснащенные углеродным молекулярным ситом. Воздух подают под давлением в одну из колонн, и в результате кислород адсорбируется на молекулярном сите, тем самым позволяя неадсорбированному азоту вытекать из колонны для накопления. Тем временем давление в другой колонне уменьшают для того, чтобы адсорбированный кислород десорбировался. Стадии адсорбции и десорбции кислорода многократно повторяются. Таким образом, используя разницу в скорости адсорбции между кислородом и азотом, азот можно накапливать непрерывно.

Традиционный способ PSA изображен на чертеже, причем согласно этому способу для удаления кислорода из воздуха или других газообразных смесей, по существу состоящих из азота, используются две адсорбционные колонны и азот получают в виде газообразного продукта, а регенерация адсорбента происходит при атмосферном давлении. Для проведения стадии адсорбции сырьевой газ, такой как воздух, подают посредством подводящего трубопровода 1 для сырьевого газа в компрессор 2, где он сжимается; далее сжатый воздух пропускают через охладитель 3 в адсорбционную колонну 4. Каждая адсорбционная колона оснащена углеродным молекулярным ситом, служащим в качестве адсорбента. В адсорбционной колонне кислород, содержащийся в сырьевом газе, предпочтительно адсорбируется на адсорбенте и таким образом удаляется из сырьевого газа, позволяя оставшемуся азоту стекать в резервуар 6 для продукта, из которого в свою очередь азот удаляется по трубопроводу 16 для газообразного продукта.

Когда на одной из адсорбционных колонн осуществляют стадию адсорбции, на другой осуществляют стадию десорбции и эта колонна сообщается с атмосферой. Более конкретно, если на адсорбционной колонне 4 осуществляется стадия адсорбции, то клапаны 7, 10 и 12 открыты, а клапаны 8, 9, 11, 13 и 14 закрыты. Часть газа, вытекающего из адсорбционной колонны 4, проходит через отверстие 15 в другую колонну, на которой осуществляется стадия десорбции, и продувает эту колонну.

После определенного заранее периода времени клапаны 7, 10 и 12 закрывают. На следующей стадии выравнивания давления клапаны 11 и 14 открывают для того, чтобы сбросить остаточное давление внутри адсорбционной колонны 4 в адсорбционную колонну 5. Следовательно, клапаны 8, 9 и 13 открывают, а клапаны 7, 10, 11, 12 и 14 закрывают для того, чтобы адсорбционная колонна 5 переключилась на стадию адсорбции, а адсорбционная колонна 4 переключилась на стадию десорбции. Когда стадия адсорбции на адсорбционной колонне 5 подойдет к концу, клапаны 8, 9 и 13 закрывают, а клапаны 11 и 14 открывают для того, чтобы сбросить остаточное давление внутри адсорбционной колонны 5 в адсорбционную колонну 4, тем самым выравнивая давление в системе. Для получения азота указанная последовательность операций циклически повторяется.

Указанные клапаны автоматически открывают и закрывают через определенные промежутки времени таким образом, чтобы полученный азот накапливался в резервуаре для продукта 6, из которого азот удаляется через выпускной трубопровод для газообразного продукта 16 для дальнейшего использования. Газ (кислород), адсорбированный на углеродном молекулярном сите, десорбируется, как только давление в колонне уменьшится, т.е. как только клапан 9 или 10 откроется, далее адсорбированный газ высвобождается из углеродного молекулярного сита и удаляется через сливной трубопровод 17.

Существует два направления, позволяющих улучшить промышленную применимость PSA-способа, а именно улучшение эффективности разделения на углеродном молекулярном сите и повышение эффективности PSA-системы. Среди множества PSA-способов, известных в настоящее время, только в нескольких учитываются направления, указанные выше. Согласно одному из способов для улучшения характеристик углеродного молекулярного сита к коксу добавляют углеводород, такой как толуол, затем кокс обрабатывают при высокой температуре. Это приводит к осаждению углерода внутри пор в коксе, что приводит к оптимизации размера пор. Молекулярное сито с улучшенными таким образом характеристиками используют для удаления кислорода из воздуха при получении газообразного азота (Патентный документ 1 - Японская патентная публикация № Sho 52-18675).

Согласно другому способу угольный порошок, полученный из скорлупы кокосового ореха, гранулируют с использованием в качестве связующего вещества каменноугольной смолы и карбонизируют. Полученные гранулы промывают соляной кислотой и пропитывают каменноугольной смолой. Затем для получения углеродного молекулярного сита карбонизированный углерод нагревают. Полученное таким образом углеродное молекулярное сито используют для получения газообразного азота из воздуха (патентный документ 2 - Японская патентная публикация №Sho 61-8004).

Согласно еще одному способу угольный порошок, полученный из скорлупы кокосового ореха, гранулируют подобным образом с использованием в качестве связующего вещества каменноугольной смолы. Полученные гранулы промывают соляной кислотой и пропитывают креозотовым маслом. Затем для получения углеродного молекулярного сита карбонизированный уголь нагревают. Полученное таким образом углеродное молекулярное сито используют для получения газообразного азота из воздуха (патентный документ 3 - Японская патентная публикация №Hei 5-66886).

С другой стороны, в некоторых PSA-способах все внимание фокусируется на повышении эффективности самого способа посредством изменения конструкции системы. В одной из таких систем используют углеродное молекулярное сито с определенными характеристиками и указанная система спроектирована таким образом, чтобы время, при котором выпускной клапан открывается в течение стадии регенерации при атмосферном давлении, и время, при котором продукт газообразного азота проходит через адсорбционную колонну, контролировались таким образом, чтобы выполнялись заранее определенные закономерности. Производительность углеродного молекулярного сита определяют посредством определения способности молекулярного сита адсорбировать кислород или азот. Более конкретно, для этого молекулярное сито оставляют в присутствии каждого газа по отдельности под давлением в течение одной минуты и определяют соотношение объема кислорода и азота, адсорбировавшихся на молекулярном сите (патентный документ 4 - патент Японии №2619839).

В другой системе используют углеродное молекулярное сито, характеристики которого установлены посредством определения способности молекулярного сита адсорбировать кислород или азот. Производительность молекулярного сита определяют аналогично, т.е. молекулярное сито оставляют в присутствии каждого газа по отдельности под давлением в течение одной минуты и определяют соотношение объема кислорода и азота, адсорбировавшихся на молекулярном сите. В этой системе количество выделенного газообразного азота и эффективный объем резервуара для хранения продукта контролируют таким образом, чтобы они находились в определенном соответствии с эффективным объемом, приходящимся на одну адсорбционную колонну, и устанавливают время, необходимое для осуществления стадии адсорбции (патентный документ 5 - патент Японии №2623487).

Такие усовершенствованные PSA-системы могут быть использованы в сочетании с модифицированными углеродными молекулярными ситами, что позволяет сделать способы PSA более пригодными для использования в промышленности. Для этого необходимо разработать небольшие PSA-системы, которые требуют минимальных количеств сырьевого газа и углеродного молекулярного сита.

В настоящее время наибольшее развитие получили PSA-системы, в которых контролируют степень повышения давления на стадии повышения давления и время на стадии выравнивания давления. Это способствует получению высокоочищенного газообразного азота (патентный документ 6). Другие PSA-системы обеспечивают улучшенные характеристики разделения посредством использования цилиндрического углеродного молекулярного сита высотой от 0,5 до 1,5 мм (патентный документ 7).

Патентный документ 6: выложенная заявка на патент Японии №2001-342013.

Патентный документ 7: выложенная заявка на патент Японии №2003-104720.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Каждая из PSA-систем, раскрытых в патентных документах 6 и 7, представляет собой усовершенствованную систему и позволяет с высокой эффективностью выделять газообразный азот. Однако PSA-система, раскрытая в патентном документе 6, имеет недостаток, заключающийся в том, что она требует существенного объема углеродного молекулярного сита, хотя объем используемого газа был значительном уменьшен. PSA-система, раскрытая в патентном документе 7, также имеет недостаток, состоящий в следующем - несмотря на большой объем азота, полученный с помощью каждого углеродного молекулярного сита, расход воздуха в системе является значительно большим, поэтому указанная система становится неперспективной для использования в промышленности.

Таким образом к настоящему времени не разработаны PSA-системы, которые бы отвечали двум существенным требованиям, предъявляемым к промышленно эффективным PSA-способам, а именно малый объем углеродного молекулярного сита и малый объем сырьевого газа. Поэтому задачей настоящего изобретения является разработка промышленно эффективного PSA-способа, для проведения которого необходимы малые объемы углеродного молекулярного сита и сырьевого газа.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПОСТАВЛЕННОЙ ЗАДАЧИ

Для решения указанной выше задачи авторы настоящего изобретения изучили PSA-способы, описанные ранее, и установили, что для разработки промышленно эффективных способов адсорбции при переменном давлении (PSA) необходимо использовать углеродное молекулярное сито, содержащее 0,7 мас.% или менее прокаленного остатка. Авторы настоящего изобретения также установили, что уровень кислорода в полученном газообразном азоте, объем газообразного азота, полученный за одну минуту на единицу эффективного объема одной адсорбционной колонны, и давление адсорбции тесно связаны между собой, а так же как и отношение объема сырьевого газа к объему полученного газообразного азота и уровень кислорода в полученном газообразном азоте. Эти величины должны удовлетворять определенным зависимостям. Эти открытия лежат в основе настоящего изобретения.

Соответственно в одном из аспектов настоящее изобретение предлагает способ выделения азота, в котором сырьевой газ, состоящий главным образом из азота, подают под давлением на одну из, по меньшей мере, двух адсорбционных колонн, оснащенных углеродным молекулярным ситом, для проведения адсорбции при высоком давлении; в одной из, по меньшей мере, двух адсорбционных колонн, на которой стадия адсорбции при высоком давлении завершилась, осуществляют десорбцию при низком давлении, и в каждой из адсорбционных колонн повторяют чередующийся цикл, включающий адсорбцию при высоком давлении и десорбцию при низком давлении, для выделения газообразного азота, при этом используют углеродное молекулярное сито, содержащее 0,7 мас.% или менее прокаленного остатка, и выполняются указанные ниже зависимости (I) и (II):

,

,

где С представляет собой уровень кислорода (промилле) в выделенном газообразном азоте; Q представляет собой объем газообразного азота, полученный за одну минуту с единицы эффективного объема одной адсорбционной колонны; Р представляет собой давление адсорбции (мПа); и U представляет собой отношение объема сырьевого газа к объему полученного газообразного азота.

В другом аспекте настоящее изобретение предлагает углеродное молекулярное сито, содержащее 0,7 мас.% или менее прокаленного остатка, которое характеризуется тем, что когда сырьевой газ, состоящий главным образом из азота, подают под давлением на одну из, по меньшей мере, двух адсорбционных колонн, оснащенных углеродным молекулярным ситом для проведения адсорбции при высоком давлении; в одной из, по меньшей мере, двух адсорбционных колонн, на которой стадия адсорбции при высоком давлении завершилась, осуществляют десорбцию при низком давлении, и в каждой из адсорбционных колонн повторяют чередующийся цикл, включающий адсорбцию при высоком давлении и десорбцию при низком давлении, для выделения газообразного азота; углеродное молекулярное сито удовлетворяет указанным ниже зависимостям (I') и (II'):

,

,

где С представляет собой уровень кислорода (промилле) в выделенном газообразном азоте; Q представляет собой объем газообразного азота, полученный за одну минуту с единицы эффективного объема одной адсорбционной колонны; Р представляет собой давление адсорбции (мПа); и U представляет собой отношение объема сырьевого газа к объему полученного газообразного азота.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Способ согласно настоящему изобретению является промышленно эффективным, и для его реализации требуется малый объем углеродного молекулярного сита и малый объем сырьевого газа. При использовании уменьшенных объемов сырьевого газа и углеродного молекулярного сита способ адсорбции при переменном давлении (PSA) согласно настоящему изобретению позволяет получить высокоочищенный азот и, таким образом, является экономически эффективным PSA-методом.

Наиболее существенным признаком, характеризующим способ выделения газообразного азота согласно настоящему изобретению, является использование углеродного молекулярного сита, содержащего 0,7 мас.% или менее прокаленного остатка и удовлетворяющего указанным ниже зависимостям (I) и (II):

,

,

где С представляет собой уровень кислорода (промилле) в выделенном газообразном азоте; Q представляет собой объем газообразного азота, полученный за одну минуту с единицы эффективного объема одной адсорбционной колонны; Р представляет собой давление адсорбции (мПа); и U представляет собой отношение объема сырьевого газа к объему полученного газообразного азота.

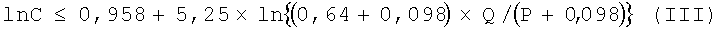

Более предпочтительным является, чтобы InC удовлетворял следующей зависимости (III):

Углеродное молекулярное сито, используемое для оснащения адсорбционных колонн для способа выделения газообразного азота согласно настоящему изобретению, имеет очень мелкие поры размером от 3 до 5 ангстрем. Такие углеродные молекулярные сита можно получить посредством обжига (карбонизации) древесного угля, каменного угля, кокса, скорлупы кокосового ореха, смолы, пека и других материалов, имеющих мелкие поры однородного размера, для получения углеродного материала на растительной основе, на основе каменного угля, смолы или пека, удаления известкового вещества (декальцинирования) из этого углеродного материала и корректировки размера пор декальцинированного материала. Углеродные материалы на растительной основе являются особенно предпочтительными для облегчения декальцинирования. Среди углеродных материалов на растительной основе скорлупа кокосового ореха является наиболее предпочтительной.

Углеродные материалы на растительной основе, такие как скорлупа кокосового ореха, обычно содержат 2,0 мас.% или более золы. Для того чтобы использовать скорлупу кокосового ореха или другие углеродные материалы на растительной основе согласно настоящему изобретению, доля золы, содержащейся в них, должна быть уменьшена до 0,7 мас.% или менее. Хотя доля золы, содержащейся в этих материалах, может быть уменьшена посредством любого удобного способа, предпочтительным является многократная промывка соляной кислотой. Термин «0,7 мас.% или менее золы», как он используется в настоящем описании, означает количество золы, остающееся в углеродном молекулярном сите после того, как размер пор углеродных материалов приведут в соответствие с тем, чтобы получить материалы активного углерода. Когда доля золы уменьшена до 0,7 мас.% или менее, размер пор приводится в соответствие таким образом, чтобы получить углеродное молекулярное сито, используемое согласно настоящему изобретению.

Обычно время адсорбции устанавливают в диапазоне от 20 секунд до 120 секунд и более, предпочтительно в интервале от 40 до 70 секунд. Несмотря на то что определенная форма углеродного молекулярного сита не может быть ограничена, сферы или цилиндры (гранулы), имеющие наружный диаметр (D) от 0,4-1,5 мм, являются более предпочтительными. Если углеродное молекулярное сито произведено в виде цилиндра, то обычно его изготавливают таким образом, чтобы соотношение длины цилиндра (L) к наружному диаметру (D) составляло от 2 до 5.

Углеродное молекулярное сито, используемое согласно способу, раскрытому в настоящем изобретении, может быть изготовлено следующим способом: угольный порошок, полученный из скорлупы кокосового ореха, гранулируют с использованием каменноугольной смолы в качестве связующего вещества и карбонизируют. Гранулы карбонизируют при температуре от 600°С до 900°С и многократно промывают минеральной кислотой, такой как соляная кислота. Затем гранулы промывают водой, сушат и пропитывают раствором для обработки пор, таким как креозотовое масло. Пропитанные таким образом гранулы затем нагревают при температуре от 600°С до 900°С и охлаждают в токе инертного газа с получением требуемого углеродного молекулярного сита. Таким образом можно уменьшить содержание золы в углеродном молекулярном сите до 0,7 мас.% или менее и получить требуемый размер пор.

Полученное таким образом углеродное молекулярное сито может быть использовано в PSA-способе для получения азота из воздуха удобным с точки зрения промышленного производства способом. Хотя лежащий в основе указанного способа механизм не до конца изучен, предполагается, что декальцинирование углеродного материала с тем, чтобы уменьшить количество прокаленного остатка до 0,7 мас.% или менее, увеличивает объем пор, что в свою очередь приводит к увеличению объема адсорбированного кислорода. Декальцинирование также уменьшает содержание примесей во время корректировки размера пор и тем самым ускоряет образование пор, пригодных для выделения азота из воздуха. Далее настоящее изобретение будет раскрыто более подробно со ссылкой на Примеры, которые не являются ограничивающими объем настоящего изобретения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изготовление углеродного молекулярного сита А

40 массовых частей каменноугольной смолы и 8 массовых частей воды добавляли к 100 массовым частям мелко раздробленного угольного порошка, полученного из скорлупы кокосового ореха, и полученную смесь тщательно перемешивали и формовали. Затем смесь спрессовывали в гидравлическом прессе и выдавливали через сопло диаметром 0,8 мм с получением цилиндрических гранул. Полученные цилиндрические гранулы нагревали до 600°С в течение 30 мин в пиролизной печи жидкостного типа, а затем охлаждали в токе азота.

Гранулы тщательно промывали в 0,6Н соляной кислоте при 80°С при перемешивании. Соляную кислоту затем отбрасывали. После трехкратной промывки соляной кислотой гранулы промывали водой и сушили с получением очищенного углерода, который в свою очередь нагревали до 900°С в электрической печи и охлаждали в токе азота. Затем к очищенному углероду добавляли 3 массовые части креозотового масла (фракция с Т кип. 140-26°С). Полученную смесь помещали в ротационную сушильную печь в слабом токе азота, в течение 20 мин температуру повышали с комнатной температуры до 400°С и тщательно импрегнировали креозотовым маслом. Далее в течение 20 мин температуру повышали до 700°С для тепловой обработки. Затем в токе азота гранулы медленно охлаждали до комнатной температуры с получением углеродного молекулярного сита.

Изготовление углеродного молекулярного сита В

Углеродное молекулярное сито получали способом, подобным способу получения углеродного молекулярного сита А, с тем отличием, что гранулы не промывали соляной кислотой.

Изготовление углеродного молекулярного сита С

Углеродное молекулярное сито получали способом, подобным способу получения углеродного молекулярного сита А, с тем отличием, что гранулы промывали соляной кислотой один раз при комнатной температуре.

Изготовление углеродного молекулярного сита D

Углеродное молекулярное сито получали способом, подобным способу получения углеродного молекулярного сита А, с тем отличием, что использовали сопло диаметром 1,6 мм.

Изготовление углеродного молекулярного сита Е

Углеродное молекулярное сито получали способом, подобным способу получения углеродного молекулярного сита А, с тем отличием, что использовали сопло диаметром 0,4 мм.

Изготовление углеродного молекулярного сита F

40 массовых частей каменноугольной смолы и 8 массовых частей воды добавляли к 100 массовым частям мелко раздробленного угольного порошка, полученного из скорлупы кокосового ореха, и полученную смесь тщательно перемешивали и растирали. Затем смесь спрессовывали в гидравлическом прессе и выдавливали через сопло диаметром 0,6 мм с получением гранул. С помощью высокоскоростного смесителя (FS-G, Fukae Powtec) при температуре 60°С и скорости 400 об/мин полученным цилиндрическим углеродным гранулам придавали форму сфер со средним размером частиц, равным 1,0 мм. Сферические углеродные гранулы нагревали в течение 30 мин при 600°С в пиролизной печи жидкостного типа, а затем охлаждали в токе азота. Далее получение углеродного молекулярного сита F осуществляли, как описано выше для получения углеродного молекулярного сита А. Далее углеродные молекулярные сита А-F анализировали на содержание золы, что является мерой прокаленного остатка и равновесной адсорбции кислорода. Результаты представлены в Таблице 1. В Табл. 1 обозначение «мл» представляет собой миллилитр. Согласно представленным результатам углеродное молекулярное сито с меньшим прокаленным остатком обеспечивает большую равновесную адсорбцию кислорода.

Примеры 1-10 и сравнительные примеры 1-4

Используя систему, изображенную на чертеже, PSA-способ проводили с каждым углеродным молекулярным ситом от А до F и каждой адсорбционной колонной, оснащенной 3,0 л соответствующего углеродного молекулярного сита. Каждый способ осуществляли, используя соответствующее давление, указанное в Таблице 2. Результаты представлены в Таблице 2. В Табл.2 обозначение «с.л» означает стандартный литр и представляет собой объем газообразного азота при стандартный условиях.

Промышленная применимость

Разработанный согласно настоящему изобретению способ является промышленно эффективным и для его реализации требуется малый объем углеродного молекулярного сита и малый объем сырьевого газа. При использовании уменьшенных объемов сырьевого газа и углеродного молекулярного сита PSA-способ согласно настоящему изобретению позволяет получить высокоочищенный азот. Поэтому указанный способ является экономически эффективной PSA-технологией и значимым с точки зрения промышленности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чертеж представляет собой схему, иллюстрирующую типичную PSA-систему

Условные обозначения

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНОЕ МОЛЕКУЛЯРНОЕ СИТО | 2011 |

|

RU2467793C2 |

| ВЫСОКОЭФФЕКТИВНЫЕ УГЛЕРОДНЫЕ АДСОРБЕНТЫ | 2019 |

|

RU2762278C1 |

| ВЫСОКОКАЧЕСТВЕННЫЕ КОМПОЗИТНЫЕ АДСОРБЕНТЫ С КОМПОНЕНТОМ ТИПА "ЯДРО В ОБОЛОЧКЕ" ДЛЯ СИСТЕМ VSA/VPSA/PSA | 2019 |

|

RU2745299C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ УДАЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ, АМИНОВОЙ ОЧИСТКИ И ОСУШКИ | 2006 |

|

RU2408664C2 |

| Способ селективной адсорбции кислорода | 1980 |

|

SU1028349A1 |

| Разделение многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты | 2015 |

|

RU2607735C1 |

| РАЗДЕЛЕНИЕ ГАЗОВЫХ СМЕСЕЙ СПОСОБОМ КОРОТКОЦИКЛОВОЙ БЕЗНАГРЕВНОЙ АДСОРБЦИИ С ИСПОЛЬЗОВАНИЕМ ТРЕХ АДСОРБЦИОННЫХ КОЛОНН | 2015 |

|

RU2597600C1 |

| УЛУЧШЕННЫЕ КОМПОЗИЦИИ АДСОРБЕНТОВ RHO, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2018 |

|

RU2754269C2 |

| СПОСОБЫ С ПРИМЕНЕНИЕМ УЛУЧШЕННЫХ КОМПОЗИЦИЙ АДСОРБЕНТОВ RHO | 2018 |

|

RU2696385C1 |

Изобретение относится к способу выделения газообразного азота и к углеродному молекулярному ситу, используемому в указанном способе. Задачей настоящего изобретения является разработка промышленно эффективного процесса адсорбции при переменном давлении (PSA), для проведения которого необходимы малые объемы углеродного молекулярного сита и сырьевого газа. Для решения указанной задачи в PSA-способе используют углеродное молекулярное сито, удовлетворяющее указанным ниже зависимостям (I) и (II):

(1)

(2)

где С представляет собой уровень кислорода (промилле) в выделенном газообразном азоте; Q представляет собой объем газообразного азота, полученный за одну минуту с единицы эффективного объема одной адсорбционной колонны; Р представляет собой давление адсорбции (мПа); и U представляет собой отношение объема сырьевого газа к объему полученного газообразного азота. 2 н. и 6 з.п. ф-лы, 2 табл., 1 ил.

1. Способ выделения азота, в котором сырьевой газ, состоящий главным образом из азота, подают под давлением на одну из, по меньшей мере, двух адсорбционных колонн, оснащенных углеродным молекулярным ситом, для проведения адсорбции при высоком давлении, в одной из, по меньшей мере, двух адсорбционных колонн, на которой стадия адсорбции при высоком давлении завершилась, осуществляют десорбцию при низком давлении, и в каждой из адсорбционных колонн повторяют чередующийся цикл, включающий адсорбцию при высоком давлении и десорбцию при низком давлении, для выделения газообразного азота, при этом используют углеродное молекулярное сито, которое содержит 0,7 мас.% или менее прокаленного остатка, и выполняются следующие зависимости (I) и (II):

(1)

(2)

где С представляет собой уровень кислорода (промилле) в выделенном газообразном азоте, Q представляет собой объем газообразного азота, полученный за одну минуту с единицы эффективного объема одной адсорбционной колонны, Р представляет собой давление адсорбции (мПа), и U представляет собой отношение объема сырьевого газа к объему полученного газообразного азота.

2. Способ по п.1, отличающийся тем, что углеродное молекулярное сито изготовлено из углеродного материала на растительной основе.

3. Способ по п.1, отличающийся тем, что углеродный материал на растительной основе представляет собой скорлупу кокосового ореха.

4. Способ по п.1, отличающийся тем, что углеродное молекулярное сито является сферическим или цилиндрическим.

5. Способ по п.1, отличающийся тем, что углеродное молекулярное сито имеет наружный диаметр от 0,4 до 1,5 мм.

6. Углеродное молекулярное сито, содержащее 0,7 мас.% или менее прокаленного остатка и предназначенное для использования в способе по п.1.

7. Углеродное молекулярное сито по п.6, отличающееся тем, что оно изготовлено из углеродного материала на растительной основе, который был декальцинирован до корректировки размера пор.

8. Углеродное молекулярное сито по п.7, отличающееся тем, что углеродный материал на растительной основе представляет собой скорлупу кокосового ореха.

| JP 2002159820 А, 04.06.2002 | |||

| Способ получения гранулированного углеродного молекулярного сита для разделения кислорода и азота | 1987 |

|

SU1475704A1 |

| Способ получения углеродного адсорбента | 1974 |

|

SU502842A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206374C2 |

Авторы

Даты

2009-05-20—Публикация

2005-08-09—Подача