Область техники, к которой относится изобретение

Настоящее изобретение относится к оборудованию для переработки металлургических расплавленных шлаков, находящихся в горячем состоянии.

Уровень техники

Существующее оборудование для переработки шлака с использованием барабана является одним из общепринятых эффективных видов оборудования для переработки шлака. Оно имеет преимущества, заключающиеся в коротком пути потока шлака, малых капиталовложениях, безопасности, надежности и низком энергопотреблении, в малом количестве загрязнений в шлаке и шлак можно непосредственно использовать после переработки. Технология и оборудование переработки металлургического шлака барабанным способом, в частности оборудование с вертикально загружаемым двухкамерным барабаном, может устранить недостатки традиционных процессов переработки и оборудования, так как имеет преимущества, заключающиеся в коротком пути потока шлака, малых капиталовложениях, удобстве работы, низком потреблении энергии и хорошем качестве обработанного продукта - шлака. Известный патент CN 1141401 С описывает «Оборудование для переработки шлака с использованием двухкамерного барабана», предназначенное для переработки сталеплавильного шлака. На фиг.1 показано оборудование, имеющее два открытых друг к другу корпуса барабана типа «беличьей клетки», состоящих из подкладных колец 16, колосниковых секций 31 и вращающихся концевых крышек, где колосниковые секции и поддерживающие кольца соединены между собой болтами. Между открытыми сторонами этих двух корпусов барабана расположен лоток 9, разделяющий поток, который способен синхронно вращаться и который делит указанные два корпуса барабана на две относительно независимых камеры. Момент, приводящий во вращение лоток, разделяющий поток, передается от вала 6. Нижняя часть лотка, разделяющего поток, представляет собой неподвижное удерживающее кольцо 12, имеющее форму полукольца и выполняющее функцию разделения двух камер корпуса и предотвращения утечки шлакового материала 7 и охлаждающей среды 8. Под корпусом барабана имеется разгрузочная воронка 13, предназначенная для разгрузки измельченного шлака. Под четырьмя подкладными кольцами находятся восемь наборов поддерживающих роликовых устройств 15, расположенных соответственно под определенным углом для поддержания вращающихся частей оборудования. Неподвижный козырек 14, выполняющий уплотнительную функцию, расположен с внешней стороны корпуса барабана. В процессе работы сталеплавильный шлак поступает в воронку 1, падает на лоток 9, разделяющий поток, и направляется соответственно в два корпуса барабана, затем после охлаждения и дробления с помощью охлаждающих тел 8 (стальных шаров) шлак проникает через зазоры между колосниковыми секциями и выгружается из оборудования через разгрузочную воронку 13. Образующиеся в процессе работы испарения собираются неподвижным козырьком и удаляются через специально предусмотренные кожух и воздухоотводящую трубу. В оборудовании применяется вертикальная подача шлака, это относительно хорошо решает проблему загрузки высоковязкого шлака. Указанное оборудование имеет следующие недостатки: конструкция корпуса барабана имеет только один слой, поэтому охлаждение шлакового материала недостаточно и имеется тенденция возникновения раскаленного докрасна шлака, требуется сравнительно много поддерживающих приспособлений и оборудование имеет большой вес; пространство внизу оборудования ограничено, поэтому неудобны его техническое обслуживание и ремонт.

Кроме того, в существующем оборудовании двухкамерного типа для переработки металлургического шлака с использованием барабана удерживающее кольцо расположено внутри корпуса барабана в нижней части вращающегося лотка, разделяющего поток. Удерживающее кольцо содержит основную пластину и боковые пластины, на которых расположено большое количество вогнутых углублений. Основная пластина и боковые пластины образуют камеру V-образной формы, которая заполняется шлаковым материалом и большим количеством стальных шаров. В основной пластине просверлено отверстие для выгрузки. Хотя такая конструкция защищает удерживающее кольцо, но сопротивление в процессе вращения корпуса барабана велико, что негативно влияет на работу корпуса барабана и уменьшает срок службы удерживающего кольца.

Далее, как показано на фиг.8 и 9, в существующем оборудовании для переработки металлургического шлака корпус барабана имеет форму круглого стола, его коническая часть находится снаружи внутреннего корпуса барабана и на его цилиндрической части имеется множество передающих пластин, равномерно распределенных по краю. Передающие пластины наклонены под углом α к радиальному направлению. Шлаковый материал после переработки во внутреннем корпусе барабана падает под действием силы тяжести внутрь конической поверхности наружного корпуса барабана и направляется по наклонной поверхности этого конического корпуса в цилиндрическую часть барабана, а под действием наклонных пластин направляется в разгрузочный лоток и через него из оборудования. Этот корпус барабана страдает тем недостатком, что угол наклона конуса должен составлять α для того, чтобы выгружать шлаковый материал, значение α равно углу естественного откоса шлакового материала, составляющего, как правило, 45°. В этом случае шлаковый материал, поступающий вниз из внутреннего корпуса барабана, может перемещаться в осевом направлении в нижнюю часть разгрузочного лотка. Согласно геометрическим соотношениям конструкции диаметр наружного корпуса барабана равен диаметру внутреннего корпуса барабана плюс двойная ширина внутреннего корпуса барабана, в результате внешний диаметр корпуса барабана принимает очень большое значение, вес принимает большое значение и высоки капитальные вложения.

Дополнительно на фиг.12 и 13 показан известный процесс переработки металлургического шлака с использованием барабана, осуществляемый следующим образом: шлаковый материал подается через входное отверстие для загрузки шлака во вращающийся внутренний корпус барабана, который представляет собой корпус барабана типа «беличьей клетки». Внутренний корпус барабана образован из множества колосниковых секций, на обоих его концах имеются две концевые крышки. По инерции шлаковый материал сбрасывается на поверхность охлаждающей среды (стальные шары), затем под действием силы тяжести он проникает в щели между стальными шарами, охлаждается, дробится и выгружается через колосниковые секции нижней части внутреннего корпуса барабана и поступает в наружный корпус барабана. Обычно при вращении внутреннего корпуса барабана под действием сил трения и силы тяжести только шары и шлаковый материал верхнего поверхностного слоя и расположенные близко к внутреннему корпусу барабана (нижний поверхностный слой) перемещаются вдоль траекторий, показанных стрелками на фиг.13. Стальные шары, находящиеся в середине почкообразной области, отдалены от внутреннего корпуса барабана и, таким образом, упомянутые шары и шлаковый материал подвергаются меньшему воздействию сил трения со стороны окружающих стальных шаров, их область движения мала, они могут даже не двигаться и они не подвержены нормальному теплообмену. Когда горячий шлаковый материал проникает вниз, в щели между стальными шарами, температура стальных шаров в этой области быстро повышается и поэтому не может происходить своевременного охлаждения, в результате чего тепло не отводится эффективно, особенно если вязкость горячего шлакового материала высока и поэтому мала способность шлакового материала проникать в щели между стальными шарами. Большая часть шлакового материала в этом случае будет покрывать верхнюю поверхность области стальных шаров, имеющих форму почки, и образовывать «шлаковую корку», где площадь контакта между шлаковым материалом и стальными шарами мала. В охлаждении шлакового материала участвуют только стальные шары, которые находятся на верхней поверхности слоя шаров почкообразной формы, следовательно, охлаждающее действие шаров невелико, возникает тенденция к «взрывам» в корпусе барабана, а дробящее действие невелико. Это приводит к выгрузке из оборудования раскаленного докрасна шлака, что не только уменьшает срок службы расположенного далее оборудования, но и исключает прямую утилизацию получаемого шлака с низкими рабочими характеристиками.

Раскрытие изобретения

Целью настоящего изобретения является разработка оборудования двухкамерного типа с поддерживающим валом для переработки сталеплавильного шлака с использованием барабана с уменьшенным весом и стоимостью и увеличенным пространством для технического обслуживания и ремонтных работ в нижней его части.

Другой целью настоящего изобретения является разработка оборудования двухкамерного типа с поддерживающим валом для переработки сталеплавильного шлака, в котором можно увеличить время охлаждения шлакового материала в оборудовании и, таким образом, улучшить охлаждающий эффект, что в результате улучшит рабочие характеристики шлака.

Другой целью настоящего изобретения является разработка удерживающего кольца оборудования двухкамерного типа для переработки сталеплавильного шлака с использованием барабана. Удерживающее кольцо устраняет недостаток, заключающийся в том, что конструкция существующего удерживающего кольца негативно влияет на вращение корпуса барабана, в то время как боковые пластины удерживающего кольца настоящего изобретения имеют гладкую поверхность, которая обеспечивает меньшее трение, а значит и меньшее сопротивление движению охлаждающей среды и шлакового материала и, таким образом, уменьшается негативное влияние на вращение корпуса барабана. Удерживающее кольцо, соответствующее настоящему изобретению, имеет большой срок службы, конструкция удерживающего кольца проста, а его цена мала.

Еще одной целью настоящего изобретения является разработка корпуса вращающегося барабана, который устраняет недостаток, присущий существующему барабану, заключающийся в его больших размерах и высоких капитальных затратах. Корпус барабана настоящего изобретения использует спиральные передающие пластины, делающие корпус барабана способным перемещать шлаковый материал в осевом направлении, уменьшая диаметр корпуса барабана и капиталовложения в оборудование.

Еще одной целью настоящего изобретения является разработка передающих лопаток двухкамерного оборудования для переработки металлургического шлака с использованием барабана, которые устраняют недостаток существующего внутреннего корпуса барабана, заключающийся в том, что в нем мал контакт между высоковязким расплавленным шлаком и стальными шарами. Благодаря передающим лопаткам в корпусе барабана настоящего изобретения расплавленный шлак достаточно охлаждается и измельчается.

В соответствии с одним аспектом настоящего изобретения предлагается двухкамерное оборудование для переработки металлургического шлака с использованием барабана с поддерживающим валом, содержащее левый и правый корпуса барабана, лоток, разделяющий поток и расположенный между левым и правым корпусами барабана, вал и загрузочную воронку. Напротив лотка, разделяющего поток, расположены открытые части левого и правого корпусов барабана, сверху от лотка, разделяющего поток, расположена загрузочная воронка, в то время как снизу лотка, разделяющего поток, расположено удерживающее кольцо; вал неподвижно соединен с левым и правым корпусами барабана и лотком, разделяющим поток. Снаружи левого и правого корпусов барабана на обоих концах вала установлены опорные подшипники.

Предпочтительно, чтобы левый и правый корпуса барабана содержали две части, а именно внутреннюю и внешнюю части. Внутренний корпус барабана состоит из колосниковых секций, один конец колосниковой секции прикреплен к концевой крышке наружного корпуса барабана с помощью установочного отверстия, образованного поддерживающими кольцами, другой конец колосниковой секции соединен с поддерживающими кольцами на наружном' корпусе барабана. Вал неподвижно прикреплен к наружному корпусу барабана. Вне наружного корпуса барабана установлены зубчатые кольца, предназначенные для передачи момента, зубчатое кольцо неподвижно соединено с одним концом наружного корпуса барабана.

Предпочтительно, чтобы между внутренним и наружным корпусами барабана были установлены спиральные передающие пластины, которые прикреплены к внутренней поверхности наружного корпуса барабана. Оси спиральных передающих пластин образуют некоторый определенный угол (30-55°) с осью наружного корпуса барабана.

Предпочтительно, чтобы упомянутое удерживающее кольцо имело ребра жесткости, радиально расположенные между боковыми пластинами левого и правого корпусов барабана. На краю удерживающего кольца имеется неподвижный козырек. Удерживающее кольцо и неподвижный козырек прикреплены к основанию.

В сравнение с существующим уровнем техники настоящее изобретение дополнено опорными подшипниками, расположенными на обоих концах вала, при сохранении двойного корпуса барабана и вертикальной загрузки, вес оборудования разделен пополам между двумя подшипниковыми гнездами. Дополнительно в настоящем изобретении исключается использование опорных роликов и подкладных колец, что значительно снижает вес и стоимость изготовления оборудования и упрощает расположенные внизу конструкции, что освобождает большее пространство для технического обслуживания и ремонтных работ. В целом оборудование компактно. Благодаря использованию поддерживающего вала подшипники могут хорошо осуществлять осевую ориентацию, что решает проблему осевого сдвига, который мешает работе барабанного оборудования.

Кроме того, добавлена способность синхронного вращения края внутреннего и наружного корпусов барабана и внутри наружного корпуса барабана предусмотрены спиральные передающие пластины, оси которых образуют некоторый определенный угол с осью барабана. Спиральные передающие пластины определяют количество воды, подаваемое в наружный корпус барабана, которая улучшает охлаждение наружного корпуса барабана. Это увеличивает время охлаждения шлакового материала в корпусе барабана и гарантирует то, что шлаковый продукт будет выгружен в предусмотренные зоны.

В то же время с целью предотвращения застревания удерживающего кольца, в нижней части удерживающего кольца устранена объединительная плата, а левая и правая боковые пластины поддерживают ребрами жесткости радиальной формы, это способствует тому, что весь шлаковый материал, попадающий в промежуток между удерживающим кольцом и лотком, разделяющим поток, быстро и равномерно выгружается, в то же время уменьшен вес оборудования, верхняя часть разгрузочной воронки неподвижно соединена с неподвижным козырьком, а ее нижняя часть соединена с входной частью транспортного средства для шлакового материала. В настоящем изобретении можно гарантировать, что металлургический шлак в различных состояниях (жидком состоянии, стеклообразном состоянии, даже в твердом состоянии с размером частиц менее 300 мм) может равномерно загружаться в оборудование; шлаковый материал достаточно охлаждается и переработанный шлак имеет стабильные рабочие характеристики, вес оборудования мал, а его стоимость низка; увеличено пространство для технического обслуживания и ремонтных работ.

Согласно другому аспекту изобретения, предложено удерживающее кольцо для оборудования двухкамерного типа, применяемого при переработке металлургического шлака барабанным способом, удерживающее кольцо содержит основную пластину, боковые пластины и ребра жесткости, основная пластина в целом является кругообразной плоской пластиной, боковые пластины представляют собой кольцеобразные пластины. Соединение боковых пластин и основной пластины имеет форму знака ├, две боковые пластины установлены параллельно на основной пластине на некотором расстоянии от боковой поверхности основной пластины, указанное расстояние равно ширине самой основной пластины. На внутренней стороне боковой пластины установлено ребро жесткости.

Предпочтительно, чтобы расстояние от места установки боковых пластин до боковой поверхности основной пластины составляло 50 -150 см, устанавливаемые боковые пластины образуют полукольцо, расположенное высоко с задней стороны и низко с передней стороны.

В сравнении с известным уровнем техники в настоящем изобретении поверхность боковых пластин гладкая и боковые пластины установлены на некотором расстоянии от боковой поверхности основной пластины, указанное расстояние от боковой поверхности основной пластины предусмотрено для того, чтобы охлаждающая среда (стальные шары) прилипала к боковой пластине и при вращении корпуса барабана оставалась неподвижной или малоподвижной. Таким образом, достигается цель, заключающаяся в меньшем износе боковой пластины и одновременном меньшем негативном влиянии на вращение барабана. Удерживающее кольцо представляет собой полукруглую кольцевую конструкцию и образует некоторый зазор с корпусами барабана и лотком, разделяющим поток, таким образом, оно закрывает путь шлаковому материалу и обрабатывающей среде и защищает лоток, разделяющий поток, препятствуя прямому износу поверхности лотка, разделяющего поток, из-за воздействия шлакового материала и обрабатывающей среды. Настоящее изобретение имеет следующие отличительные признаки: длительный срок службы, низкое сопротивление вращению корпуса барабана, простота конструкции и низкая стоимость.

В соответствии с еще одним аспектом настоящего изобретения предложен корпус барабана, применяемого в оборудовании для переработки металлургического шлака барабанным способом, внутри корпуса барабана расположен внутренний корпус барабана, на внутренней поверхности корпуса барабана имеются спиральные передающие пластины, равномерно распределенные вдоль внутренней поверхности барабана.

Вышеупомянутое оборудование для переработки металлургического шлака содержит корпус барабана. Указанные передающие пластины имеют плоскую поверхность или поверхность спиральной формы.

В сравнении с известным уровнем техники в корпусе барабана, соответствующем настоящему изобретению, вместо конической поверхности первоначального корпуса барабана используются спиральные передающие пластины при сохранении обычной загрузки, это упрощает корпус барабана, имеющего тип круглого стола, уменьшая диаметр корпуса барабана, оптимизируя конструкцию оборудования и уменьшая его вес. Конструкция становится проще и стоимость изготовления оборудования уменьшается.

В соответствии с еще одним аспектом настоящего изобретения на внутренней стенке внутреннего корпуса барабана установлены выпуклые передающие лопатки. Предпочтительно, чтобы передающие лопатки содержались на колосниковых секциях внутреннего барабана, поперечное сечение передающих лопаток имело бы L-образную форму или форму перевернутой буквы П. Стальные шары могут падать вниз из передающих лопаток L-образной формы или формы перевернутой буквы П.

Предпочтительно, чтобы на концевой крышке указанного внутреннего корпуса барабана были установлены передающие лопатки, на концах которых установлены направляющие пластины. Передающие лопатки расположены радиально вокруг центра концевой крышки.

По сравнению с известным уровнем техники на колосниковых секциях внутреннего корпуса барабана и концевой крышке в соответствии с настоящим изобретением установлены выпуклые передающие лопатки, которые поднимают стальные шары с поверхности внутреннего корпуса барабана и бросают эти стальные шары в зону упавшего шлака в соответствии с установленным направлением и углом, посредством чего передающие лопатки на колосниковых секциях и направляющие пластины передающих лопаток на концевой крышке ударяют, измельчают и охлаждают шлаковые связки или шлаковые корки, образующиеся из расплавленных шлаков большой вязкости. Тем временем непрерывно захватываются стальные шары и шлаковый материал, находящиеся вблизи колосниковых секций и концевой крышки, а соседние стальные шары занимают их место, в результате чего обеспечивается движение вниз и в стороны стальных шаров и шлакового материала в относительно «неподвижной» почкообразной области (смотри стрелки на фиг.14 и 16) и таким образом устраняются имеющие форму почки «мертвые зоны» и все стальные шары участвуют в осуществлении передачи тепла. Способ переработки, соответствующий настоящему изобретению, имеет следующие отличительные признаки: простая осуществимость, простота конструкции, низкая стоимость и эффективность.

Краткое описание чертежей

В дальнейшем изобретение будет описано со ссылками на прилагаемые чертежи.

Фиг.1 - схематическое изображение конструкции оборудования двухкамерного типа, предназначенного для переработки сталеплавильного шлака с использованием барабана и описанного в патенте CN 1141491 С;

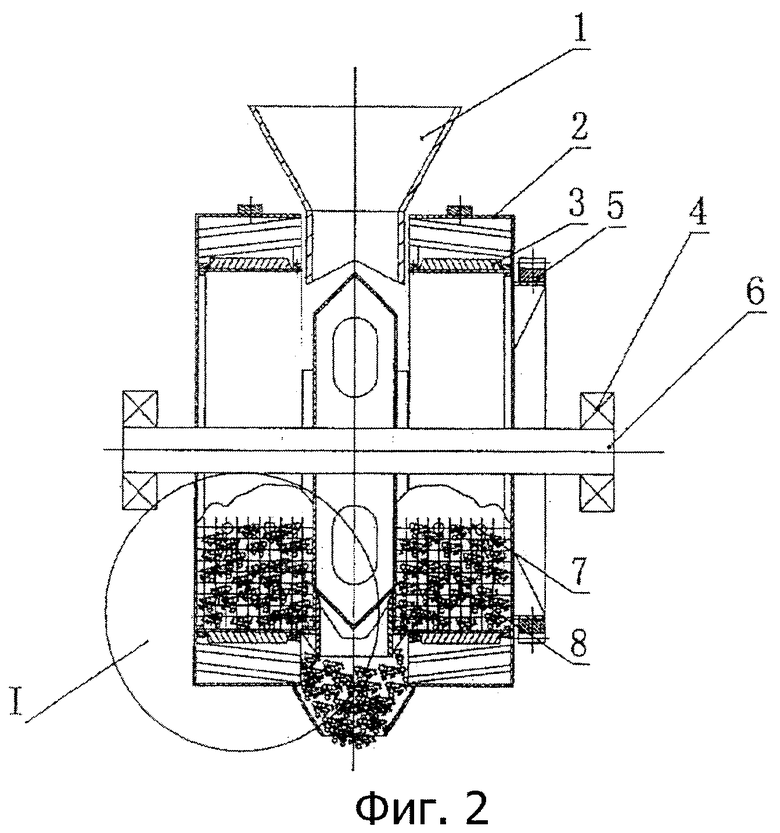

Фиг.2 - схематическое изображение конструкции оборудования двухкамерного типа, предназначенного для переработки сталеплавильного шлака с использованием барабана и использующего поддерживающий вал, соответствующего настоящему изобретению;

Фиг.3 - частичное увеличенное изображение барабана;

где 1 - загрузочная воронка, 2 - наружный корпус барабана, 3 - внутренний корпус барабана, 31 - колосниковая секция, 4 - опорный подшипник, 5 - зубчатое кольцо для передачи момента, 6 - вал, 7 - шлаковый материал, 8 - охлаждающее тело (стальной шар), 9 - лоток, разделяющий поток, 10 - крепление колосниковых секций, 11, 18, 19 - поддерживающие кольца, предназначенные для поддержки колосниковых секций, 12 - удерживающее кольцо, 13 - разгрузочная воронка, 14 - неподвижный козырек, 15 - опорный ролик, 16 - подкладное кольцо, 17 - спиральная передающая пластина;

Фиг.4 - схематическое изображение конструкции удерживающего кольца оборудования двухкамерного типа для переработки сталеплавильного шлака с использованием барабана, соответствующего настоящему изобретению;

Фиг.5 -разрез А - А фиг.4;

Фиг.6 - разрез В - В фиг.5;

Фиг.7 - разрез С - С фиг.5;

Здесь 12 - удерживающее кольцо, 9 - лоток, разделяющий поток, 2 - наружный корпус барабана, 20 - боковая пластина, 21 - ребро жесткости, 22 - основная пластина, 23 -подкладная (обшивочная) панель, 24 - закрывающая пластина;

Фиг.8 - схематическое изображение конструкции наружного корпуса барабана существующего оборудования для переработки металлургического шлака;

Фиг.9 - разрез А-А фиг.8;

Фиг.10 - схематическое изображение конструкции корпуса барабана для переработки металлургического шлака в соответствии с настоящим изобретением;

Фиг 11 - разрез В-В фиг.10;

Здесь 3 - внутренний корпус барабана, 2 - наружный корпус барабана, 17 - радиально наклоненная передающая пластина, 25 - разгрузочный лоток;

Фиг.12 - схематическое изображение конструкции для существующего процесса переработки металлургического шлака;

Фиг.13 - разрез А-А фиг.12;

Фиг.14 - схематическое изображение варианта осуществления оборудования для переработки металлургического шлака с использованием барабана (передающие пластины установлены на колосниковых секциях) в соответствии с настоящим изобретением;

Фиг.15 - схематическое изображение другого варианта осуществления оборудования для переработки металлургического шлака с использованием барабана (передающие пластины установлены на концевой крышке) в соответствии с настоящим изобретением;

Фиг.16 - разрез В-В фиг.15;

где 3 - внутренний корпус барабана, 8 - стальной шар, 28 - передающая лопатка, 31 -колосниковая секция, 26 - концевая крышка, 27 - направляющая пластина.

Осуществление изобретения

На фиг.2 и 3 представлено оборудование для переработки сталеплавильного шлака, содержащее левый и правый корпуса 2 барабанов, лоток 9, разделяющий поток, вал 6, загрузочную воронку 1; левый и правый корпуса барабанов имеют два слоя (внутренний и наружный корпуса барабана). Левый и правый корпуса 2 барабана присоединены к валу 6 соответственно, внутренний корпус барабана состоит из колосниковых секций 31, один из концов каждой секции присоединен к концевой крышке наружного корпуса 2 барабана с помощью установочного отверстия, образованного поддерживающими кольцами 18 и 19, другой конец колосниковой секции 31 соединен с поддерживающим кольцом 11, которое зафиксировано на наружном корпусе 2 барабана с помощью крепления 10. Между внутренним корпусом 3 барабана и наружным корпусом 2 барабана установлены передающие пластины 17, зафиксированные на внутренней поверхности наружного корпуса 2 барабана. Оси передающих пластин 17 образуют с осью наружного корпуса барабана угол 35-55°. Между левым и правым корпусами барабана расположен лоток 9, разделяющий поток и неподвижно закрепленный на валу 6. Вал 6 поддерживается подшипниками 4, расположенными на наружных сторонах левого и правого корпусов барабана. Со стороны одного из концов вала 6 находится приводное зубчатое кольцо 5, неподвижно закрепленное на внешней стороне наружного корпуса 2 барабана. В нижней части лотка 9, разделяющего поток, находится удерживающее кольцо 12, которое формирует зазор соответственно с лотком 9, разделяющим поток, и корпусом 3 внутреннего барабана. Удерживающее кольцо 12 содержит опорные ребра жесткости, расположенные радиально между двумя боковыми пластинами левого и правого корпусов барабана. Нижняя часть удерживающего кольца 12 - полая. Удерживающее кольцо 12 зафиксировано непосредственно на основании. На краю удерживающего кольца 12 расположен неподвижный козырек 14, который образует зазор с наружным корпусом 2 барабана.

Неподвижный козырек 14 используется для сбора шлакового материала и испарений, выходящих из наружного корпуса 2 барабана. Неподвижный козырек 14 также крепится к основанию. Выше лотка 9, разделяющего поток, имеется загрузочная воронка 1, которая образует зазор с лотком 9, разделяющим поток, и крепится непосредственно к основанию. Верхняя часть разгрузочной воронки 13 неподвижно присоединена к неподвижному козырьку 14, а ее нижняя часть соединена с входной частью транспортного средства для шлакового материала.

На фиг.4-7 в соответствии с настоящим изобретением показано удерживающее кольцо 12, предназначенное для оборудования двухкамерного типа, применяемого для переработки металлургического шлака барабанным способом. Оно включает в себя основную пластину 22, боковую пластину 20, закрывающую пластину 24 и ребра жесткости. Основная пластина 22 является каркасной конструкцией, прикрытой планками круглой формы главным образом для сообщения жесткости удерживающему кольцу 12, с обеих сторон основной пластины 22 содержатся подкладные (обшивочные) панели 23, болтами соединенные с основной пластиной 22, что сделано для удобства сборки и разборки, на основной пластине имеется разгрузочное отверстие для своевременной выгрузки из удерживающего кольца 12 небольшого количества шлакового материала, поступающего вниз от лотка 9, разделяющего поток. Боковая пластина 20 является кольцеобразной пластиной. Две боковых пластины 20 установлены параллельно на основной пластине 22 на расстоянии от боковой поверхности основной пластины 22, это расстояние составляет 50-150 см, предпочтительно 80 - 90 см, таким образом, охлаждающая среда, прилипая (располагаясь рядом) к боковой пластине 20, становится неподвижной или малоподвижной, образуя сравнительно завихряющийся самоизмельчающийся поток среды, играющий роль защиты боковой пластины 20 удерживающего кольца. С внутренней стороны боковой пластины 20 расположено ребро 21 жесткости, предназначенное для опоры боковой пластины 20; с обоих концов боковой пластины 20 установлены закрывающие пластины 24, предотвращающие падение шлакового материала в удерживающее кольцо 12. Таким образом, основная пластина 22, боковая пластина 20, ребра 21 жесткости и закрывающие пластины 24 образуют полугерметичную конструкцию, разделяющую правый и левый корпуса барабана. Как поверхность основной пластины, так и поверхность боковой пластины в месте контакта с перерабатываемой средой имеют съемные обшивочные панели.

На фиг.5 показано монтажное положение боковой пластины 20, она имеет форму полукольца, расположенного так, что с задней стороны оно находится высоко, а с передней стороны - низко, так как вращение корпуса 2 барабана происходит спереди назад. При указанном расположении можно более эффективно использовать удерживающее кольцо 12.

На фиг.10 и 11 показан корпус барабана оборудования для переработки металлургического шлака, соответствующий настоящему изобретению. Наружный корпус 2 барабана имеет симметричную цилиндрическую форму. Имеются передающие пластины 17, равномерно распределенные по краю внутренней поверхности наружного корпуса 2 барабана. Передающая пластина 17 не только наклонена под углом α к радиальному направлению наружного корпуса 2 барабана, но и наклонена под углом β к осевому направлению. Передающие пластины могут быть плоскими или спиральными. Внутри наружного корпуса 2 барабана установлен внутренний корпус 3 барабана. На наружном корпусе 2 барабана установлен разгрузочный лоток 25. Шлаковый материал, обработанный во внутреннем корпусе 3 барабана, падает внутрь наружного корпуса 2 барабана под действием силы тяжести и следуя вращению наружного корпуса 2 барабана. На шлаковый материал действует составляющая силы тяжести, направленная под углом Р вдоль передающей пластины 17, таким образом, шлаковый материал автоматически перемещается, скользя вдоль осевого направления под действием указанной составляющей силы тяжести от места вертикальной проекции внутреннего корпуса 3 барабана на место проекции разгружающего лотка 25 и из оборудования.

На фиг.14, 15 и 16 также показан внутренний корпус 3 барабана, внутренняя стенка которого снабжена выпуклыми передающими лопатками 28. Эти передающие лопатки поднимают стальные шары 8 и шлаковый материал 7 во внутреннем корпусе 3 барабана и затем, после того как внутренний корпус 3 барабана сделает поворот на определенный угол, бросают стальные шары и шлаковый материал вниз в нижнюю часть внутреннего корпуса 3 барабана. Шлаковый материал ударяется и крошится, а указанные стальные шары и шлаковый материал вблизи поверхности внутреннего корпуса 3 барабана непрерывно поднимаются передающими лопатками 28, улучшая размешивание стальных шаров 8 и шлакового материала 7.

На фиг.14 показан вариант осуществления передающей лопатки 28. А именно, на колосниковых секциях 31 внутреннего корпуса 3 барабана установлены передающие лопатки 28, поперечное сечение которых имеет L-образную форму. Эти L-образные передающие лопатки 28 могут сбросить стальные шары 8 точно в зону, где они упадут в место обычного падения шлакового материала 7. Стальные шары 8, падая вниз, ударяют и измельчают шлаковый материал и усиливают эффект охлаждения. В то же время передающие лопатки 28 вычерпывают стальные шары 8 и шлаковый материал 7, находящиеся вблизи колосниковых секций 31 внутреннего корпуса барабана, улучшая размешивание стальных шаров 8 и шлакового материала 7, что способствует теплообмену стальных шаров 8 и шлакового материала 7. Передающие лопатки могут быть литыми или сварными и их удобно заменить.

Как показано на фиг.15 и 16, на концевой крышке 26 внутреннего корпуса барабана установлено несколько передающих лопаток 28. На конце передающей лопатки 28, обращенном к центру концевой крышки 26, установлена направляющая пластина 27. Лопатки распределены равномерно по радиусу относительно центра концевой крышки 26. Рабочая сторона передающих лопаток 28 имеет плоскую форму. На ее задней поверхности находится усиливающее ребро жесткости. Направляющая пластина 27 имеет V-образную форму, величина наклона V-образной формы выбрана таким образом, чтобы стальные шары 8 при падении попадали в зону падения шлакового материала 7. Передающие лопатки 28 и направляющие пластины 27 могут быть литыми или сварными и их удобно заменить.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2014 |

|

RU2578619C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| Высокоэффективный способ и установка для обработки многофазного сталесодержащего шлака | 2021 |

|

RU2815843C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2489370C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ ВОЗДУШНО-ГРАВИТАЦИОННОЙ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2011 |

|

RU2463363C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

Изобретение относится к оборудованию для переработки металлургического шлака. Оборудование содержит левый и правый корпуса барабана, лоток, разделяющий поток, вал, загрузочную воронку. Между левым и правым корпусами барабана расположен лоток, разделяющий поток, над которым установлена загрузочная воронка, а снизу которого установлено удерживающее кольцо. Вал неподвижно соединен с левым и правым корпусами барабана и лотком, разделяющим поток, и отличается тем, что с двух концов вала установлены опорные подшипники, левый и правый корпуса барабана имеют внутреннюю и наружную части. Внутренний корпус барабана выполнен из колосниковых секций, один конец колосниковой секции прикреплен к концевой крышке наружного корпуса барабана с помощью установочного отверстия, образованного поддерживающими кольцами, другой конец колосниковой секции соединен с поддерживающим кольцом, неподвижно закрепленным на наружном корпусе барабана, вал неподвижно присоединен к наружному корпусу барабана, снаружи наружного корпуса барабана с одной его стороны установлено зубчатое кольцо, неподвижно соединенное с наружным корпусом барабана. Использование изобретения позволяет улучшить рабочие характеристики шлакового продукта, уменьшить вес оборудования. 11 з.п. ф-лы, 16 ил.

1. Оборудование для переработки сталеплавильного шлака с использованием барабана, включающее в себя левый и правый корпуса барабана, лоток, разделяющий поток, вал, загрузочную воронку, в котором между левым и правым корпусами барабана расположен лоток, разделяющий поток, напротив которого расположен открытый конец корпуса барабана, сверху лотка, разделяющего поток, установлена загрузочная воронка, снизу лотка, разделяющего поток, установлено удерживающее кольцо, вал неподвижно прикреплен к левому и правому корпусам барабана, отличающееся тем, что снаружи левого и правого корпусов барабана на обоих концах вала установлены опорные подшипники, при этом левый и правый корпуса барабана разделены на наружную и внутреннюю части, внутренний корпус барабана состоит из колосниковых секций, один конец колосниковой секции прикреплен к концевой крышке наружного корпуса барабана с помощью установочного отверстия, образованного поддерживающими кольцами, другой конец колосниковой секции соединен с поддерживающим кольцом, неподвижно закрепленным на наружном корпусе барабана, вал неподвижно соединен с наружным корпусом барабана, на одной из внешних сторон наружного корпуса барабана установлено зубчатое кольцо, предназначенное для передачи момента, зубчатое кольцо неподвижно соединено с одним концом наружного кольца барабана.

2. Оборудование по п.1, в котором между внутренним и наружным корпусами барабана установлены спиральные передающие пластины, которые неподвижно присоединены к внутренней поверхности наружного корпуса барабана.

3. Оборудование по п.2, в котором ось спиральной передающей пластины образует некоторый определенный угол по отношению к оси наружного корпуса барабана, указанный угол находится в пределах от 30 до 55°.

4. Оборудование по п.1, в котором указанное удерживающее кольцо содержит опорные ребра жесткости, радиально расположенные между двумя боковыми пластинами левого и правого корпусов барабана, на внешнем крае удерживающего кольца имеется неподвижный козырек, удерживающее кольцо и неподвижный козырек прикреплены к основанию.

5. Оборудование по п.4, в котором указанное удерживающее кольцо содержит основную пластину и боковые пластины и также включает в себя закрывающую пластину и ребра жесткости, основная пластина главным образом представляет собой круглую планку, а боковые пластины являются кольцеобразными пластинами, соединение боковых пластин и основной пластины имеет форму знака ├, и боковые пластины отстоят внутрь от боковой поверхности основной пластины на расстояние, равное ширине основной пластины, изнутри к боковым пластинам прикреплены ребра жесткости, поверхность основной пластины и боковых пластин, контактирующая с обрабатывающей средой, снабжена съемной облицовочной панелью.

6. Оборудование по п.5, в котором ширина указанной основной пластины составляет 50-150 см.

7. Оборудование по п.5, в котором установленные боковые пластины представляют собой полукольцо, расположенное высоко с задней стороны и низко с передней стороны.

8. Оборудование по п.1, в котором внутри указанного наружного корпуса барабана установлен внутренний корпус барабана, на внутренней поверхности наружного корпуса барабана установлено несколько передающих пластин, которые равномерно распределены вдоль внутренней поверхности наружного корпуса барабана.

9. Оборудование по п.8, в котором указанные передающие пластины имеют плоскую или спиральную форму.

10. Оборудование по п.1, в котором на внутренней стенке внутреннего корпуса барабана установлены выпуклые передающие лопатки.

11. Оборудование по п.10, в котором указанные передающие лопатки установлены на колосниковой секции внутреннего корпуса барабана, поперечное сечение передающих лопаток имеет L-образную форму или форму перевернутой буквы П, стальные шары падают вниз из передающих лопаток, имеющих L-образную форму или форму перевернутой буквы П.

12. Оборудование по п.10, в котором указанные передающие лопатки установлены на концевой крышке внутреннего корпуса барабана, на одном конце указанной передающей лопатки установлена направляющая пластина, указанные передающие лопатки расположены радиально по отношению к центру концевой крышки.

Приоритет по пунктам:

30.04.2005 по п.1;

31.08.2004 по пп.2 и 3, 8 и 9;

29.09.2004 по пп.4-7;

31.08.2005 по пп.10-12.

| Установка для сбора нефти и нефтепродуктов с поверхности воды | 1985 |

|

SU1318648A1 |

| Устройство для полусухой грануляции шлака | 1988 |

|

SU1622313A1 |

| JP 2001208483 А, 07.02.2001 | |||

| Устройство для грануляции шлака | 1981 |

|

SU986888A2 |

| Устройство для грануляции шлака | 1981 |

|

SU981271A1 |

Авторы

Даты

2009-05-20—Публикация

2005-08-31—Подача