Изобретение относится к -черной металлургии, конкретнее к способам получения ванадиевых сталей в дуго вых электропечах. По-основному авт.св. № 358374 известен способ получения ванадиевой стали, включающий легирование стали ванадиевым шлаком, вводимым завалку или период плавления совме но с известью в соотношении 1:(0,5 -1,5)1. При использовании способа для в плавки хромованадиевых сталей с пр менением легированных отходов в пр цессе плавления происходит окисление хрома и ванадия шихты с образо ванием тугоплавких шпинелидов и за счет них и шпинелидов ванадиевого шлака формирующиеся шпаки плавлени гетерогенны и имеют высокие температуру плавления и вязкость. В результате увеличивается продолжитель ность периода плавления, затрудняе ся восстановление окислов ванадия и хрома при раскислении шлака и уве личиваются потери легирующих элементов со.скачиваемым шлаком. При использовании способа при вы плавке стали с проведением периода дефосфорации ванадий, перешедший в металл из ванадиевого шлака в период плавления, в процессе дефосфорации металла окисляется .и в основном теряется с удаляемыми печными шлаками. Цель изобретения - более широкое использование ванадиевого шлака и сокращение применения ванадиевых ферросплавов. Поставленная цель достигается . согласно способу получения ванадиевой стали, в котором перед вводом в печь.смесь ванадиевого шлака и извести обжигают в окислительной ат мосфере при 6ОО-13ОО С. При этом смесь ванадиевого шлака и извести вводят в окислительный и восстановительный периоды плавки. При окислительном обжиге смеси в надиевого шлака и )(1звести происхо дит окисление двухвалентного железа до трехвалентного, а трехвалентного ванадия до четырех- и пятивалентного ванадия, и образуются ванадаты к ферриты кальция. В результате тугоплавкие ванадиевые шпинелиды (t ), составляющие основную часть ванадиевого шлака, разрушаются, и температура ишака резко снижается.. Этот процесс протекает только в окислительной а1мосфере в сравнител но узком интервале температур. При температуре менее 600°С скорость пр цесса мала и резко возрастает продолжительность обжига смеси, а при температуре выше соединения с высшими формами. ванадия метастабильны, и температура плавления шлака снижается незначительно. Кроме того, при обжиге при температуре выше 1300С происходит спекание смеси, ухудшаются условия процесса окисления и удаления обожженной смеси из агрегата или емкости, в которых находится смесь при обжиге. Соотношение ванадиевого шлака и извести в смеси должно быть 1:(0,1-2,0).При количестве извести ниже нижнего предела известь в основном связывается с окислами кремния ванадиевого шлака, и образование легкоплавких ванадатов не происходит, а при содержании извести выше верхнего предела, наряду с образованием легкоплавких фаз происходит образование двухкальциевого силиката и перовскита, имеющих высокую температуру плавления, и температура плавления смеси в целом не снижается. При вводе в печь в завалку или период плавления при выплавке стали с использованием легированных отходов смеси ванадиевого шлака и извести,обожженных в окислительной атмосфере при оптимальных условиях, осуществляется быстрое формирование печного шлака и окисление ванадия из шихты практически не происходит, а хрома лишь, незначительно. Более того, в результате высокой активности ванадия в сформированном шлаке уже в период плавления происходит восстановление ванадия в сталь за счет углерода, марганца и кремния, присутствующих в шихте либо вводимых специально. Потери ванадия и хрома с удаляемым шлаком плавления минимальны. Низкая температура плавления предварительно подготовленной смеси позволяет вводить ее в печь не только в завалку или период плавления,но и в конце окислительного и восстановительного периода. На основе смеси вследствие ее низкой температуры плавления быстро Образуются жидк.оподвижные шлаки, «и кослы ванадия из них активно восстанавливаются, после чего печной шлак либо удаляют, либо формируютна его основе шлак восстановительного периода. Пример. В десятитонной основной дуговой печи выплавляют сталь марки Х12М с использованием егированных отходов методом переплава с продувкой металла кислородом. Легирование стгши ванадием осуществляют феррова:Нс1Дием (серийная технология) и ванадиебьом шлаком по известному и предлагаемому способам). Расход ванадиевого шлака (10,2%у составляет 18 кг/т, расход извести б кг/т (соотношение ванадиевого шлака и извести 1:0,33). Ванадиевый шлак вводят в завалку совместно с основной

частью металлошихты. При вьтлавке стали по предлагаемому способу смесь ванадиевого ишака и извести обжигают при в течение 2 ч в окислительной атмосфере.

После расплавления основной части шихты металл продувается кислородом.

и шлак плавления после раскисления ферросилицием скачивается, затем проводится восстановительный период до обычной технологии.

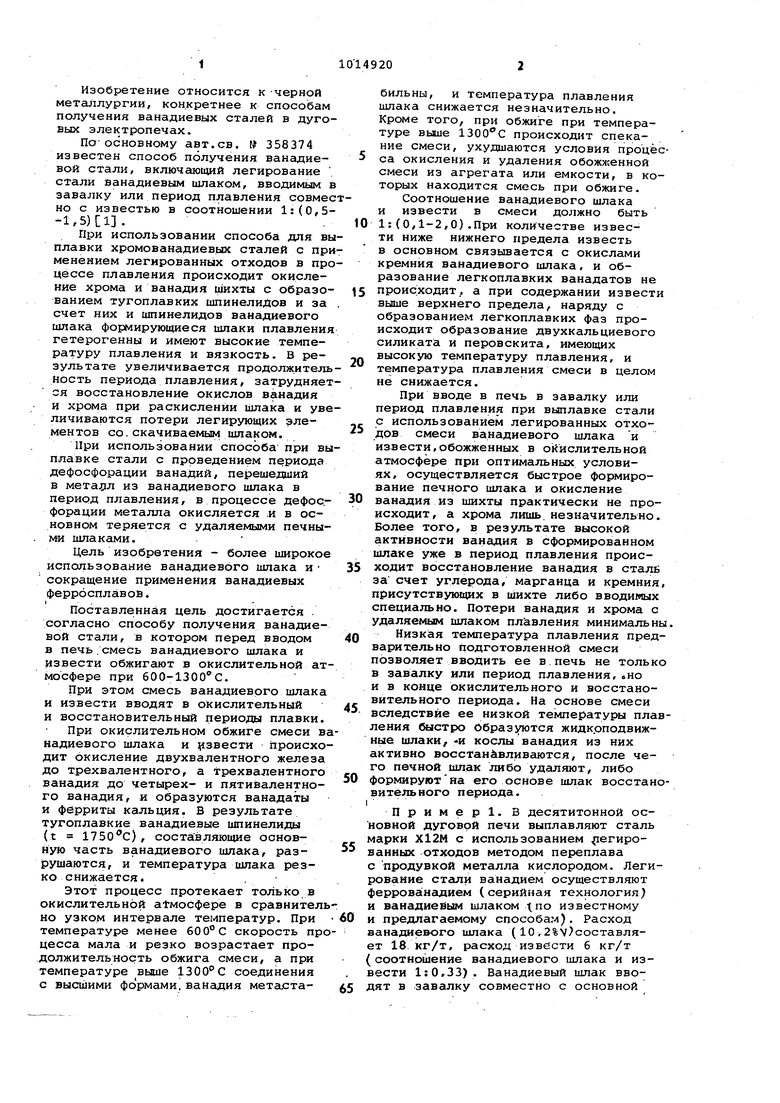

Результаты плавок приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| Способ выплавки ванадийсодержащей стали | 1979 |

|

SU836125A1 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Способ рафинирования нержавеющейСТАли | 1979 |

|

SU846569A1 |

| Способ выплавки ванадийсодержащих сталей | 1980 |

|

SU922155A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОЙ СТАЛИ по авт.св. №358374, отличающийся тем, что, с целью более широкого использования ванадиевого шлака и сокращения применения ванадиевых ферросплавов, перед вводом в печь смесь ванадиевого шлака и извести обжигают в окислительной атмосфере при 600-1300 С. 2. Способ по П.1, отличающийся тем, что смесь ванадиевого шлака и извести вводят в окислительный и восстановительный периоды плавки.

Серийная технология 0,7

По авт.

св. №358374 0,7

Предлага.0,7 емая

0,43 12,3

/

0,71 14.1 0,28 9,65

Продолжительность плавок и расход электроэнергии по серийной технологии и предлагаемому способу практически одинаковы, в то же время использова- 50 ние предлагаемого способа позволяет полностью отказаться от применения феррованадия и значительно снизить затраты на легирование стали ванадием.

П р и м е р 2. В стотонной основ- 55 ной дуговой печи выплавляют ст;аль марки 50ХФА на свежей шихте с проведением дефосфорации металла. Легиро1,1

25,7 1,6 25.9

0,63 17,9

Продолжение табл. 1

9,84

3,5

1,0

9,25

6,44

вание стали осуществляют феррованадием и ванадиевым шлаком по известному и предлагаемому способам). Расход ванадиевого шлака (10;2%) составляет 20 кг/т, расход извести 25 кг/т. При выплавке стали по предлагаемся«1у способу смесь ванадие,вог6 шлака и извести обжигшэт при в течение 3,5 ч в окислительной атмосфере.

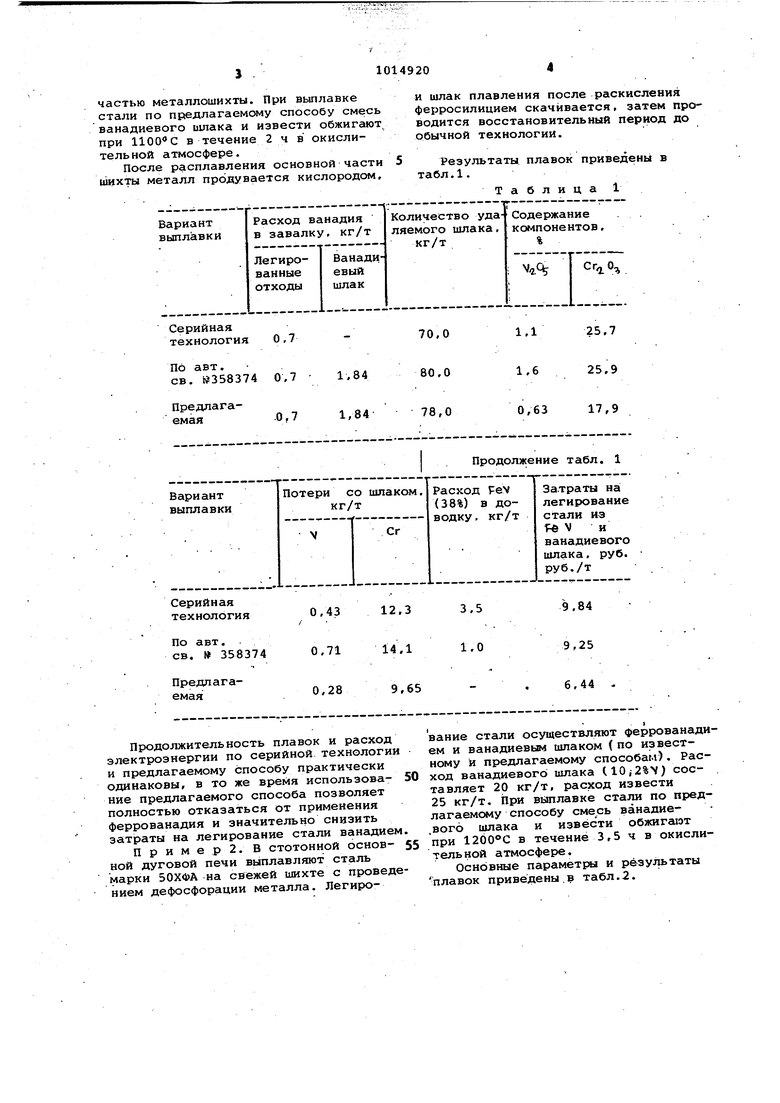

Основные параметЕЫ и результ аты плавок приведены.в табл.2.

Серийная Из приведенных данных видно,что при использовании известного способа резко возрастает расход ванадиевых легирую- . щих материалов и затраты на них. Производство ванадиевой стали в дуговых печах таким способом поТаблица

Продолжение табл. 2 зволит расширить объемы использования ванадиевого шлака и тем самым сократить расходы ванадиёвых ферросплавов, что даст значительный экономический эффект

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| -„ , | |||

Авторы

Даты

1983-04-30—Публикация

1981-10-02—Подача