Изобретение относится к радиотехнике и может быть использовано в интегральных СВЧ-устройствах, содержащих ферритовые элементы.

Известно устройство намагничивания, состоящее из двух параллельных стальных пластин и двух одинаковых постоянных магнитов прямоугольной формы, расположенных между пластинами и присоединенных одноименными полюсами к одной и противоположными полюсами к другой пластинам. Величина магнитного поля в рабочем зазоре, образованном пластинами в промежутке между магнитами, регулируется при помощи стальных шунтов, расположенных на внешней боковой поверхности постоянных магнитов (авторское свидетельство №951208, СССР, кл. G01R 33/05, 1982).

Однако это устройство не имеет защиты от внешних магнитных полей и сильно шунтируется окружающими стальными предметами.

Известна также магнитная система, в которую введены дополнительные постоянные магниты, третья стальная пластина и экран, при этом дополнительные магниты установлены вторыми одноименными полюсами на противоположной поверхности второй стальной пластины, их первые одноименные полюса соединены третьей пластиной, первая и третья стальные пластины соединены с экраном, между второй стальной пластиной и экраном выполнен зазор. Для регулировки поля в рабочем зазоре установлен регулировочный винт в третьей пластине напротив рабочего зазора, а между экраном и магнитами размещены витки катушки управления (авторское свидетельство №1781744, СССР, кл. H01R 33/05, 1992).

Однако эта магнитная система не обеспечивает температурной стабильности характеристик намагничиваемых ферритовых устройств.

Наиболее близким к предлагаемому изобретению является экранированная магнитная система с механической и электрической регулировкой напряженности поля в рабочем зазоре, которая дополнительно содержит встроенные системы термокомпенсации и термостатирования намагничиваемого ферритового устройства. Конструкция магнитной системы выполнена в виде навесного элемента микрополосковых схем. Система термокомпенсации имеет две механические регулировки, позволяющие при настройке устанавливать заданные значения выходных параметров устройства и компенсировать технологические разбросы температурных характеристик магнитных материалов. Термокомпенсация параметров устройства достигается за счет введения в замкнутый магнитопровод термомагнитного сопротивления, выполненного из термомагнитного сплава, и дополнительной регулировки длины рабочего зазора магнитной системы. Термостатирование устройства обеспечивается за счет введения регулируемого термоэлемента и теплоизоляции магнитной системы (авторское свидетельство №5065565, РФ, кл. Н01Р 11/00, 1996).

Недостатками такого устройства являются узкий температурный диапазон термокомпенсации, что вызывает необходимость дополнительного термостатирования и теплоизоляции устройства, а также высокая сложность настройки системы термокомпенсации и ее низкая виброустойчивость.

1. Целью предлагаемого изобретения является повышение термостабильности и виброустойчивости намагничиваемых ферритовых устройств.

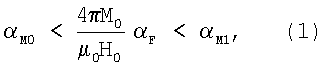

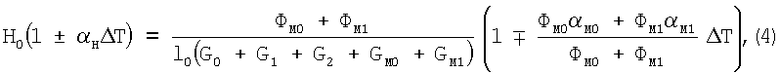

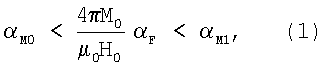

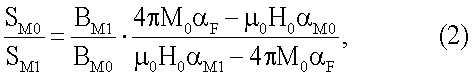

Указанная цель достигается тем, что в известную магнитную систему, состоящую из замкнутого стального экрана прямоугольной (или цилиндрической) формы; стальной пластины (или диска), расположенной внутри экрана параллельно его внутренним плоским поверхностям с зазором между ее боковой поверхностью и внутренней поверхностью экрана; двух пар одинаковых прямоугольных (или двух одинаковых кольцевых) магнитов, расположенных по обе стороны пластины (диска), присоединенных одноименными полюсами к пластине (диску), а противоположными полюсами к противолежащим внутренним плоским поверхностям экрана; регулировочного стального винта, установленного в резьбовом отверстии экрана напротив одной из поверхностей пластины (диска); прямоугольной (цилиндрической) электрической катушки из немагнитного проводника, расположенной в зазоре между боковой поверхностью пластины (диска) и внутренней боковой поверхностью экрана; коаксиальные вводы СВЧ-сигнала, подключенные к ферритовому устройству и вводы электропитания катушки, установленные в отверстиях основания экрана, вносятся изменения: регулировочный винт устанавливается в резьбовом отверстии стальной пластины (диска); резьбовое отверстие стального экрана заменяется на технологическое отверстие, дополнительно вводятся: вторая стальная пластина (диск), примыкающая к первой пластине с противоположной стороны от технологического отверстия; второй стальной экран, закрывающий технологическое отверстие; полимерный материал, заполняющий пространство между регулировочными винтом и технологическим отверстием, а также предъявляются дополнительные требования к свойствам постоянных магнитов и их размерам, а именно: температурные коэффициенты остаточной индукции постоянных магнитов αM0, αM1, расположенных с одной и с другой стороны пластины (диска) должны удовлетворять условию

где

4πМ0 - намагниченность насыщения феррита;

αF - температурный коэффициент размагничивания феррита;

Н0 - требуемая напряженность магнитного поля в рабочем зазоре;

µ0 - магнитная постоянная;

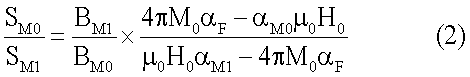

а отношение площадей полюсов SM0 и SM1 выбранных, согласно условию (1), постоянных магнитов должно удовлетворять условию

где BM0 и BM1 - остаточные индукции выбранных магнитов.

2. С целью миниатюризации устройства по п.1 внесены изменения: постоянные магниты из рабочего зазора устанавливаются в зазоре между боковыми поверхностями стальных пластин и боковой поверхностью стального экрана; коаксиальные вводы СВЧ-сигнала и электропитания катушки устанавливаются в отверстиях боковой поверхности экрана.

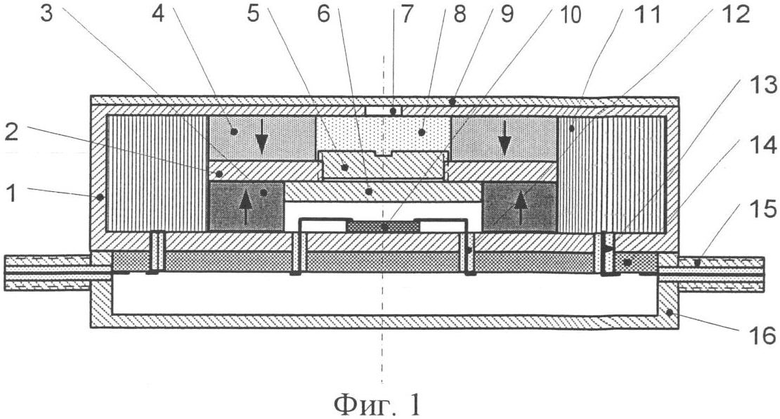

Конструкция устройства по п.1 представлена на фиг.1. Конструкция устройства по п.2 представлена на фиг.2.

Устройство состоит из замкнутого стального экрана 1, стальной пластины (диска) 2, постоянных магнитов 3 и 4 (стрелками указаны направления намагничивания), отличающихся термомагнитными свойствами и размерами полюсов и удовлетворяющих условиям (1) и (2), регулировочного винта 5, дополнительного стального полюса 6, технологического отверстия 7, полимерного материала 8, дополнительного стального экрана 9, ферритового устройства 10, электрической катушки 11, коаксиальных СВЧ-вводов 12, вводов электропитания катушки 13, диэлектрической подложки микрополосковой схемы 14, коаксиально-полосковых переходов 15, корпуса микрополосковой схемы 16.

Устройство по п.1 работает следующим образом. Постоянные магниты 3 и 4 создают магнитные потоки, которые, суммируясь, входят в стальную пластину (диск) 2, далее в регулировочный винт 5 и дополнительный полюс 6. Далее магнитный поток разделяется на три исходящих потока: 1) через рабочий зазор, образованный дополнительным полюсом 6 и экраном; 2) через регулировочный зазор, образованный торцом регулировочного винта и экраном и 3) через боковой зазор, образованный боковой поверхностью пластины (диска) и экраном. Регулировка величины поля в рабочем зазоре осуществляется за счет перераспределения магнитных потоков, которое возникает при ввинчивании/вывинчивании винта 5. Доступ к винту обеспечивает технологическое отверстие 7. По окончании настройки на заданную величину поля в рабочем зазоре положение винта прочно фиксируется при помощи полимеризующегося материала 8 (например, герметик, эпоксидная смола и проч.), который заливается в полость между винтом 5 и экраном 1 через технологическое отверстие 6, а само отверстие закрывается дополнительным стальным экраном 9. Фиксация винта полимерным материалом устраняет люфты резьбового соединения, что повышает виброустойчивость механической настройки системы и дополнительно повышает прочность всей конструкции. Электрическая регулировка поля в рабочем зазоре осуществляется за счет изменения величины и направления тока в электрической катушке 11, установленной в промежутке между боковой поверхностью пластины (диска) 2 и экраном 1. Подвод электропитания катушки осуществляется посредством изолированных вводов 13, проходящих через отверстия в основании экрана. Коаксиальные вводы 12 используются для подключения ферритового СВЧ-устройства. Конструктивно устройство выполнено в виде навесного элемента интегральной СВЧ-схемы, который устанавливается на обратной (заземленной) стороне подложки микрополосковой линии (МПЛ) 14 и подключается к МПЛ через отверстия в подложке. МПЛ схема располагается в защитном корпусе 16, в котором установлены коаксиально-полосковые переходы 15.

Комбинация специально подобранных магнитов 3, 4 обеспечивает автоподстройку частоты ферритового устройства 10 за счет компенсации теплового ухода частоты, вызванного снижением намагниченности насыщения феррита 4πM0(T±ΔT)=4πМ0(1∓αFΔT) и снижением остаточной индукции постоянных магнитов ВM0(T±ΔT)=BM0(1∓αM0ΔT), BM1(T±ΔT)=BM1(1∓αM1ΔT). В данном случае речь идет об обратимых эффектах размагничивания, которые имеют место в диапазоне рабочих температур Т≤Тmax~100°С.

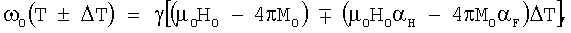

В случае нормального намагничивания феррита, как показано на фиг.1, фиг.2, термостабилизация резонансной частоты прецессии ω0=2πf0 магнитного момента феррита

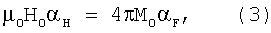

где γ=2,83 МГц/Гс - гиромагнитное отношение; µ0 - магнитная постоянная, возникает при условии

где αH - температурный коэффициент поля в рабочем зазоре устройства.

Связь αH с температурными коэффициентами размагничивания постоянных магнитов αM0, αM1 и феррита αF, была получена из расчета величины поля Н0 в рабочем зазоре устройства. Расчеты проводились по правилам Кирхгофа для магнитных цепей устройств по п.1 и п.2 без учета полей рассеяния и в приближении прямоугольности петли гистерезиса. В этих приближениях температурная зависимость напряженности поля Н0 в рабочем зазоре устройства по п.1 имела вид (формула для поля H0 устройства по п.2 получается из (4) при подстановке G2=0)

где ФM0=BM0SM0, ФM1=BM1SM1 - магнитные потоки, создаваемые постоянными магнитами 3, 4;

GM0=µ0SM0/lM0, GM1=µ0SM1/lM1 - собственные магнитные проводимости постоянных магнитов;

SM0, lM0 - площадь полюсов и толщина магнитов в рабочей области 3;

SM1, lM1 - площадь полюсов и толщина магнитов в регулировочной области 4;

G0=µ0S0/l0, G1=µ0S1/l1, G2=µ0S2/l2 - магнитные проводимости соответственно рабочего, регулировочного и бокового зазоров;

S0, l0 - площадь и длина рабочего зазора;

S1, l1 - площадь и длина регулировочного зазора;

S2, l2 - площадь и длина бокового зазора.

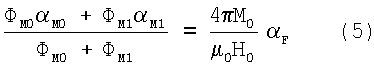

Из выражения (4) следует, что ранее полученное условие автоподстройки частоты (3) эквивалентно условию

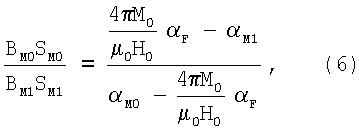

Условие (5) можно переписать в виде

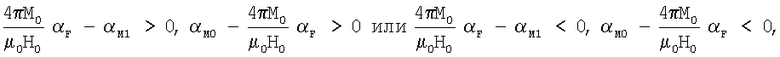

откуда непосредственно следует условие (2), определяющее отношение размеров полюсов постоянных магнитов. Однако условие (6) имеет смысл только при положительных значениях правой и левой частей равенства. Это накладывает дополнительные требования:

которые, в итоге, сводятся к условию (1), определяющему пределы допустимых значений коэффициентов теплового размагничивания постоянных магнитов. Отметим, что условие (1) не накладывает строго определенных требований к термомагнитным свойствам постоянных магнитов. Это позволяет при осуществлении изобретения использовать стандартные серийные магниты, различающиеся химическим составом и соответственно магнитными свойствами.

Работа устройства по п.2 не отличается от описанного выше, но его конструктивные особенности создают дополнительные преимущества. В данной конструкции (см. фиг.2) устранена паразитная утечка магнитного потока через боковой зазор, которая имеет место в п.1 (см. фиг.1). Вывод магнитов из рабочей области устройства создает дополнительный резерв площади намагничивания, который используется для пропорционального уменьшения габаритов устройства.

Изобретение осуществлено следующим образом. Была рассчитана, изготовлена и испытана конструкция устройства по п.1, которая использовалась для намагничивания и термостабилизации частоты нормально намагниченного ферритового СВЧ-резонатора, выполненного на основе эпитаксиальной пленки железоиттриевого граната (ЖИГ) толщиной 6.2 мкм, выращенной на подложке из гадолиний-галиевого граната (ГТГ) толщиной 0.5 мм. Размеры пленочного резонатора составляли 1.5×1.5 мм. Рабочая частота резонатора была задана f0=3.2 ГГц.

Для расчета устройства использовались справочные данные для ЖИГ: αF=0.32%/°С, 4πМ0=1.75 кГс. При этом расчетная величина поля в рабочем зазоре составляла µ0H0=2πf0/γ+4πM0=8.93 кГс, а отношение 4πМ0αF/(µ0H0)=0.06%/°С. В соответствии с условием (1) были выбраны магниты на основе Nd-Fe-B (αM1=0.12%/°C, BM1=11.2 кГс) и на основе Sm-Co (αM0=0.03%/°C, BM0=7.5 кГс). Расчетное отношение площадей полюсов выбранных магнитов по условию (2) составляло SM0/SM1=0.75. Расчеты габаритов устройства проводились для цилиндрической конструкции. Исходными данными являлись габариты рабочего зазора: ⌀7×1 мм.

В конструкции устройства по п.1 использовались кольцевые магниты с осевым намагничиванием. Внешние диаметры Nd-Fe-B и Sm-Co колец выбирались равными диаметру стального диска и составляли DM0=DM1=D=12 мм. Внутренний диаметр магнита в рабочей области был задан dM0=7 мм. При этом рассчитанный внутренний диаметр магнита в регулировочной области составлял dM1=4,2 мм. Стальной диск толщиной h=1,5 мм имел по оси резьбовое отверстие под регулировочный винт М4×0,5. Боковой зазор был задан l2=2 мм. Были рассчитаны толщины кольцевых магнитов lM0=lM1=lM=1,9 мм, которые обеспечивали заданное поле в рабочем зазоре. Для расчетов lM использовалось выражение (4) при ΔT=0. Реально толщины магнитов выбирались с небольшим запасом lM=2,0 мм. Возникающий при этом избыток поля в рабочем зазоре легко устранялся регулировочным винтом. С учетом выбранного значения lM толщина дополнительного полюса в рабочем зазоре составляла 1 мм. Толщины боковых стенок цилиндрического экрана и дополнительного экрана выбирались равными 0.5 мм, толщина основания экрана - 1 мм. В результате габаритные размеры устройства составляли: ⌀17×8 мм.

Для сравнения были проведены расчеты габаритов устройства по п.2 для тех же параметров рабочего зазора и с теми же типами постоянных магнитов. В соответствии с конструкцией устройства (см. фиг.2) кольцевой магнит в регулировочной области также имел осевое намагничивание, внешний диаметр кольца dM=7 мм, внутренний диаметр dM1=2 мм (под регулировочный винт М2×0,25) и заданную толщину l1=2 мм. Кольцевой магнит, установленный в боковом зазоре, имел радиальное намагничивание, внутренний диаметр dM=7 мм, внешний диаметр DM=11 мм и расчетную толщину h=2,1 мм. По результатам расчета внешние габариты устройства по п.2 составляли: ⌀ 12×7 мм, что в объемном отношении в 2,3 раза меньше, чем в предыдущем случае.

В соответствии с расчетами была изготовлена цилиндрическая конструкция устройства по п.1. Детали магнитопровода изготавливались из отожженной низкоуглеродистой стали. Катушка управления наматывалась из алюминиевой фольги с тефлоновой прослойкой. Электросопротивление катушки не превышало 2 Ом при числе витков ~100. Вводы-выводы электропитания и СВЧ-сигнала изготавливались из фторопластового коаксиального кабеля без внешней оплетки диаметром 1 мм, которые устанавливались в отверстиях основания экрана на горячей посадке. В рабочем зазоре устройства устанавливался пленочный ЖИГ резонатор, который был включен в цепь обратной связи транзисторного СВЧ-генератора и выполнял функцию частотно-задающего элемента. Настройка резонатора на заданную частоту генерации осуществлялась регулировочным винтом. По окончании настройки полость регулировочного зазора заливалась эпоксидной смолой.

Испытания устройства проводились в диапазоне температур [0,+60]°С. Оценка термостабильности проводилась путем измерения относительных величин Δf/f0 температурного ухода Δf рабочей частоты генератора f0. Измерения частот проводились с точностью до 1 кГц. В результате было установлено, что максимальная нестабильность частоты резонатора не превышала Δf/f0~10-6 во всем диапазоне температур. Тот же порядок величин Δf/f0 наблюдался при электрической перестройке резонатора в диапазоне частот (f0±1)ГГц. Для сравнения собственная температурная нестабильность ЖИГ резонатора в том же диапазоне температур составляла Δf/f0~10-2. Из сравнения видно, что применение изобретения повысило термостабильность ЖИГ резонатора примерно на 4 порядка, что эквивалентно термостатированию устройства с точностью поддержания температуры до ~0,01°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНИАТЮРНОЕ УСТРОЙСТВО НАМАГНИЧИВАНИЯ И ТЕРМОСТАБИЛИЗАЦИИ ФЕРРИТОВЫХ СВЧ РЕЗОНАТОРОВ | 2011 |

|

RU2492539C2 |

| Магнитная система | 1990 |

|

SU1781744A1 |

| ОДНОКОМПОНЕНТНЫЙ СЕНСОР ГЕОМАГНИТНЫХ ПОЛЕЙ | 2018 |

|

RU2679461C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАМАГНИЧЕННОСТИ НАСЫЩЕНИЯ ФЕРРИТА | 2009 |

|

RU2410706C1 |

| УПРАВЛЯЕМАЯ ЛИНИЯ ЗАДЕРЖКИ НА ОБМЕННЫХ СПИНОВЫХ ВОЛНАХ | 2022 |

|

RU2786486C1 |

| УПРАВЛЯЕМАЯ ЛИНИЯ ЗАДЕРЖКИ НА ОБМЕННЫХ СПИНОВЫХ ВОЛНАХ | 2023 |

|

RU2820109C1 |

| УЗКОПОЛОСНЫЙ РЕЗОНАНСНЫЙ МАГНИТОАКУСТИЧЕСКИЙ ФИЛЬТР СВЧ | 2009 |

|

RU2390888C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТА В МАТЕРИАЛЕ | 2014 |

|

RU2559323C1 |

Изобретение относится к электротехнике и может быть использовано в интегральных СВЧ устройствах, содержащих ферритовые элементы. Технический результат состоит в обеспечении температурной стабилизации частотных характеристик СВЧ ферритовых устройств и повышении их виброустойчивости за счет компенсации теплового размагничивания феррита тепловым размагничиванием постоянных магнитов. В устройстве используются комбинации стандартных типов магнитов с повышенным и пониженным значением коэффициента температурного размагничивания. Условие термокомпенсации достигается при определенном соотношении размеров полюсов двух типов постоянных магнитов. Настройка устройства на заданную частоту обеспечивается регулировочным винтом, установленным в полюсе магнитной системы. Для повышения виброустойчивости настройки регулировочный винт фиксируется полимерным материалом. Электрическая перестройка частоты осуществляется при помощи катушки с током, установленной внутри магнитного экрана. Для дополнительной миниатюризации предложен вариант исполнения устройства, допускающий размещение интегральной СВЧ схемы внутри магнитного экрана. 1 з.п. ф-лы, 2 ил.

1. Устройство намагничивания и термостабилизации СВЧ ферритовых устройств, содержащее замкнутый стальной экран, внутреннюю стальную пластину, расположенную внутри замкнутого стального экрана параллельно его плоским внутренним поверхностям, зазор между боковой поверхностью внутренней стальной пластины и внутренней боковой поверхностью замкнутого стального экрана, постоянные магниты, расположенные по обе стороны внутренней стальной пластины и присоединенные одноименными полюсами к ней, а противоположными полюсами - к плоским поверхностям замкнутого стального экрана, регулировочный стальной винт, ферритовый элемент, электрическую катушку из немагнитного проводника, расположенную в зазоре между боковой поверхностью внутренней стальной пластины и внутренней боковой поверхностью замкнутого стального экрана, коаксиальные вводы СВЧ сигнала и электропитания катушки, установленные в отверстиях замкнутого стального экрана, отличающееся тем, что оно снабжено второй стальной пластиной, закрывающей отверстие во внутренней стальной пластине со стороны расположения ферритового элемента в зазоре между ней и замкнутым стальным экраном, технологическое отверстие в котором выполнено соосно с регулировочным стальным винтом, установленным в резьбовом отверстии внутренней стальной пластины, полимерный материал заполняет пространство между регулировочным стальным винтом и технологическим отверстием, температурные коэффициенты остаточной индукции постоянных магнитов αM0, αM1, удовлетворяют условию:

где αF - температурный коэффициент размагничивания феррита ферритового устройства; 4 πМ0 - его намагниченность насыщения; Н0 - требуемая напряженность магнитного поля в рабочем зазоре; µ0 - магнитная постоянная,

отношение площадей полюсов SM0 и SM1 постоянных магнитов удовлетворяет условию:

где ВM0 и BM1 - остаточные индукции магнитов, выбранных согласно условию (1).

2. Устройство по п.1, отличающееся тем, что постоянные магниты установлены в зазоре между боковой поверхностью стальной пластины и внутренней боковой поверхностью стального замкнутого экрана, коаксиальные вводы СВЧ сигнала и электропитания катушки установлены в отверстиях боковой поверхности замкнутого стального экрана.

| RU 5065565 А, 10.04.1996 | |||

| Магнитная система | 1990 |

|

SU1781744A1 |

| Магнитная система | 1973 |

|

SU513396A1 |

| Устройство для импульсного намагничивания дисковых ферродиэлектрических анизотропных магнитов | 1983 |

|

SU1170516A1 |

| УСТРОЙСТВО для ОКЛЕЙКИ, КЛЕЙМЕНИЯ ' ^ ^"''^^^tuA j И НАМАГНИЧИВАНИЯ ФЕРРИТОВЫХ КОИЕЦ Sl's?'•ИО;: | 0 |

|

SU189931A1 |

| Устройство для намагничивания | 1976 |

|

SU636690A1 |

| Способ защиты от конденсата транспортируемых в трюмах судов режимных грузов | 1980 |

|

SU918171A1 |

Авторы

Даты

2009-05-20—Публикация

2007-06-26—Подача