ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и установке для отливки композитных металлических слитков, а также к новым композитным металлическим слиткам, полученным этим способом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В течение многих лет металлические слитки, более конкретно - слитки из алюминия или алюминиевых сплавов, производили посредством полунепрерывного процесса литья, известного под названием бесслиткового литья. Согласно этому способу расплавленный металл заливали в верхнюю часть открытой литейной формы, а затем наносили охладитель, в типичном случае - воду, непосредственно на отверждающуюся поверхность металла, когда она образовывалась в форме.

Такую систему обычно используют для получения больших слитков с прямоугольным сечением, используемых для производства прокатных изделий, например листового проката из алюминиевых сплавов. Существует большой рынок сбыта композитных слитков, состоящих из двух или нескольких слоев различных сплавов. Такие слитки используют для производства - после проката - плакированного листового проката, используемого для различных целей, например в качестве листового припоя, листов для летательных аппаратов и для других применений, где желательно, чтобы свойства поверхности отличались от свойств центральной части.

Стандартный подход к получению такого плакированного проката состоял в совместном нагревании прокатных заготовок из разных сплавов для «сцепления» этих двух заготовок и последующей прокатки с получением готового изделия. Этот подход имеет недостаток, состоящий в том, что поверхность раздела между заготовками обычно не является металлургически чистой и может возникнуть проблема со сцеплением слоев.

Также существовал интерес к литью многослойных слитков для получения композитных слитков, готовых к прокатке. Это обычно осуществляли с использованием бесслиткового литья (DC-литья), либо посредством одновременного отверждения двух потоков сплавов, либо посредством последовательного отверждения, когда один из металлов отверждают перед контактом со вторым расплавленным металлом. В литературе описан ряд таких способов, которые были в различной степени успешными.

Binczewski в Патенте США №4567936, выданном 4 февраля 1986 г., описал способ получения композитного слитка посредством DC-литья, в котором наружный слой с более высокой температурой солидуса заливали вокруг внутреннего слоя с более низкой температурой солидуса. В описании изобретения указано, что наружный слой должен быть «абсолютно твердым и прочным» к моменту, когда с ним вступает в контакт сплав с более низкой температурой солидуса.

Keller в патенте Германии №844806, опубликованном 24 июля 1952 г., описал единую литейную форму для отливки многослойной структуры, где внутреннюю часть отливают после наружного слоя. Согласно описанному способу наружный слой полностью отвердевает до того, как с ним вступает в контакт внутренний сплав.

Robinson в Патенте США №3353934, выданном 21 ноября 1967 г., описал литейную систему, в которой внутри полости формы размещают внутреннюю перегородку для того, чтобы в значительной степени разделить зоны с различными композициями сплавов. Конец перегородки сконструирован так, что он заканчивается в «мягкой зоне» непосредственно над отвержденным участком слитка. Внутри «мягкой зоны» сплав свободно может смешиваться под концом перегородки с образованием сцепления между слоями. Однако этот способ не поддается контролю в связи с тем, что перегородка является «пассивной» и литье зависит от положения поддона, которое косвенно регулируется системой охлаждения.

Matzner в патенте Германии DE 4420697, опубликованном 21 декабря 1995 г., описал литейную систему, в которой использована внутренняя перегородка, сходная с описанной Robinson, но положение поддона регулируется, что обеспечивает возможность смешивания жидкой фазы на поверхности раздела с образованием непрерывного градиента концентрации на всей поверхности раздела.

Robertson с соавторами в Британском патенте GB 1174764, опубликованном 21 декабря 1965 г., предусмотрели подвижную перегородку для разделения общего поддона формы и обеспечения возможности литья двух различных металлов.

Перегородка подвижна, что, с одной стороны, ограничивает полное перемешивание металлов, а с другой стороны, ограничивает возможность отливки двух раздельных заготовок.

Kilmer с соавторами в Международной публикации WO 2003/035305, опубликованной 1 мая 2003 г., описали литейную систему, в которой использован барьерный материал в виде тонкого листа между двумя слоями различных сплавов. Тонкий лист обладает достаточно высокой температурой плавления, так что он остается неповрежденным во время литья и входит в состав конечного изделия.

Takeuchi с соавторами в Патенте США №4828015, выданном 9 мая 1989 г., описали способ литья из двух различных сплавов в одной форме посредством создания перегородки в жидкой зоне с помощью магнитного поля и заполнения двух зон разными сплавами. Поэтому сплав, подаваемый в верхнюю часть зоны, образует оболочку вокруг металла, поданного в нижнюю часть зоны.

Veillette в Патенте США №3911996 описал форму, имеющую наружную гибкую стенку для регулирования формы слитка во время литья.

Steen с соавторами в Патенте США №5947184 описали форму, сходную с описанной Veillette, но обеспечивающую большее регулирование формы слитка.

Takeda с соавторами в Патенте США №4498521 описали систему для регулирования уровня металла, в которой использованы поплавок, находящийся на поверхности металла, для измерения уровня металла и обратная связь для регулирования потока металла.

Odegard с соавторами в Патенте США №5526870 описали систему регулирования уровня металла с использованием дистанционного сенсорного (радарного) датчика.

Wagstaff в Патенте США №6260602 описал форму, имеющую стенку с переменной конусностью для регулирования наружной формы слитка.

Задача настоящего изобретения состоит в обеспечении получения композитного металлического слитка, состоящего из двух или более слоев и обладающего улучшенной металлургической связью между смежными слоями.

Еще одной задачей настоящего изобретения является создание средства для регулирования температуры поверхности раздела там, где в композитном слитке соединяются два или более слоев, для улучшения металлургической связи между смежными слоями.

Следующей задачей настоящего изобретения является создание средства для регулирования формы поверхности раздела там, где в композитном металлическом слитке соединяются два или более слоев.

Еще одной задачей настоящего изобретения является создание чувствительного способа регулирования уровня металла в форме для отливки слитка, который особенно хорошо подходил бы для ограниченных пространств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной из форм осуществления настоящего изобретения является способ литья композитного металлического слитка, содержащего, по меньшей мере, два слоя, образованных одним или более составами (композициями) сплавов. Способ включает в себя обеспечение открытой литейной формы, имеющей загрузочную сторону и разгрузочную сторону, при этом расплавленный металл подается через загрузочную сторону, а отвержденный слиток вынимают с разгрузочной стороны. Для разделения загрузочной стороны, по меньшей мере, на две раздельные питающие камеры используют разделительные стенки, эти разделительные стенки заканчиваются над разгрузочным концом формы, а каждая из питающих камер примыкает, по меньшей мере, к одной другой питающей камере. Что касается каждой пары смежных питающих камер, то поток первого сплава подают в литейную форму через одну из пары питающих камер с образованием ванны первого металла в первой камере, а второй поток второго сплава подают через вторую питающую камеру с образованием ванны металла во второй камере. Ванна первого металла контактирует с разделительной стенкой между парами камер, предназначенной для охлаждения первой ванны, так, что образуется самоподдерживающаяся поверхность, прилегающая к разделительной стенке. Затем в контакт с первым пулом приводят ванну второго металла так, что вторая ванна вначале контактирует с самоподдерживающейся поверхностью первой ванны в точке, где температура самоподдерживающейся поверхности находится между температурами солидуса и ликвидуса первого сплава. Две ванны металла таким образом соединяются в виде двух слоев и охлаждаются с образованием композитного слитка.

Предпочтительно второй сплав первоначально контактирует с самоподдерживающейся поверхностью первого сплава в тот момент, когда температура второго сплава выше температуры ликвидуса второго сплава. Первый и второй сплавы могут иметь одинаковые составы сплавов или могут иметь разные составы сплавов.

Предпочтительно верхняя поверхность второго сплава контактирует с самоподдерживающейся поверхностью первой ванны в точке, где температура самоподдерживающейся поверхности находится между температурами солидуса и ликвидуса первого сплава.

В этой форме осуществления изобретения самоподдерживающаяся поверхность может образовываться при охлаждении ванны первого сплава, так что температура поверхности в точке, где второй сплав впервые контактирует с самоподдерживающейся поверхностью, находится между температурами ликвидуса и солидуса.

Другая форма осуществления изобретения охватывает способ литья композитного металлического слитка, содержащего, по меньшей мере, два слоя, образованных одним или более составами сплавов. Этот способ включает в себя обеспечение открытой кольцевидной литейной формы, имеющей загрузочную сторону и разгрузочную сторону, при этом расплавленный металл подается через загрузочную сторону, а отвержденный слиток вынимают с разгрузочной стороны. Для разделения загрузочной стороны, по меньшей мере, на две раздельные питающие камеры используют разделительные стенки, эти разделительные стенки заканчиваются над разгрузочным концом формы, а каждая из питающих камер примыкает, по меньшей мере, к одной другой питающей камере. Что касается каждой пары смежных питающих камер, то поток первого сплава подают в литейную форму через одну из пары питающих камер с образованием ванны первого металла в первой камере, а второй поток второго сплава подают через вторую питающую камеру с образованием ванны металла во второй камере. Ванна первого металла контактирует с разделительной стенкой между парами камер, предназначенной для охлаждения первой ванны, так, что образуется самоподдерживающаяся поверхность, прилегающая к разделительной стенке. Затем в контакт с первым пулом приводят ванну второго металла так, что вторая ванна вначале контактирует с самоподдерживающейся поверхностью первой ванны в точке, где температура самоподдерживающейся поверхности находится ниже температуры солидуса первого сплава, с образованием поверхности раздела между двумя сплавами. Затем поверхность раздела снова нагревают до температуры, лежащей в диапазоне между температурами солидуса и ликвидуса первого сплава, так что две ванны сплавов при этом соединяются в виде двух слоев и охлаждаются с образованием композитного слитка.

В этой форме осуществления настоящего изобретения повторный нагрев предпочтительно обеспечивают за счет использования скрытой теплоты первой или второй ванны сплава для повторного нагревания поверхности.

Предпочтительно второй сплав вначале контактирует с самоподдерживающейся поверхностью первого сплава при температуре второго сплава, превышающей температуру ликвидуса второго сплава. Первый и второй сплавы могут иметь одинаковый состав сплава или могут иметь разные составы сплавов.

Предпочтительно верхняя поверхность второго сплава контактирует с самоподдерживающейся поверхностью первой ванны в момент времени, когда температура самоподдерживающейся поверхности находится между температурами солидуса и ликвидуса первого сплава.

Самоподдерживающаяся поверхность может также содержать образовавшийся на ней оксидный слой. Он является достаточно прочным для того, чтобы выдерживать растягивающие силы, которые в норме вызывают распространение свободного металла. Эти растягивающие силы включают в себя силы, создаваемые металлостатическим давлением первого потока, и вызывают расширение поверхности в том случае, если охлаждение после повторного нагрева поверхности происходит до температуры ниже температуры солидуса. Посредством приведения жидкого второго сплава в первый контакт с первым сплавом в тот момент, когда первый сплав еще находится в полутвердом состоянии, или в альтернативной форме осуществления изобретения посредством обеспечения того, что поверхность раздела между сплавами повторно нагревается до полутвердого состояния, образуется определенный соединительный слой на поверхности раздела между двумя сплавами. Кроме того, тот факт, что поверхность раздела между слоем второго сплава и первым сплавом при этом образуется до того, как слой первого сплава образует жесткую корку, означает, что напряжения, возникающие при непосредственном нанесении охладителя на наружную поверхность слитка, лучше регулируются в готовом изделии, что особенно полезно при литье сплавов, склонных к образованию трещин.

Результатом настоящего изобретения является то, что поддерживается поверхность раздела между первым и вторым сплавами на небольшой длине образующегося слитка, находящаяся при температуре между температурами солидуса и ликвидуса первого сплава. В одном из частных примеров осуществления изобретения второй сплав подают в литейную форму так, что верхняя поверхность второго сплава в форме контактирует с поверхностью первого сплава в тот момент, когда температура поверхности находится в диапазоне между температурами солидуса и ликвидуса, и поэтому образуется поверхность раздела, соответствующая этому требованию. В альтернативном примере осуществления изобретения поверхность раздела повторно нагревают до температуры, лежащей между температурами солидуса и ликвидуса, через непродолжительное время после того, как верхняя поверхность второго сплава вступает в контакт с самоподдерживающейся поверхностью первого сплава. Предпочтительно второй сплав имеет температуру выше температуры ликвидуса, когда впервые контактирует с поверхностью первого сплава. Если это так, то сохраняется целостность поверхности раздела, но одновременно некоторые компоненты сплава являются достаточно мобильными для движения через поверхность, что способствует металлургическому связыванию.

Если второй сплав контактирует с первым сплавом в тот момент, когда температура поверхности первого сплава существенно ниже температуры солидуса (например, после образования значительной твердой корки), и имеется недостаточное количество скрытой теплоты для повторного нагрева поверхности раздела до температуры, лежащей между температурами солидуса и ликвидуса первого сплава, то подвижность компонентов сплава очень ограничена и образуется плохая металлургическая связь. Это может привести к разделению слоев во время последующей обработки.

Если на первом сплаве не образуется самоподдерживающаяся поверхность до того, как второй сплав вступает в контакт с первым сплавом, то сплавы свободно смешиваются, и на поверхности раздела образуется диффузный слой или градиент концентрации сплава, что делает границу раздела менее определенной.

Особо предпочтительно, чтобы верхняя поверхность второго сплава поддерживалась на уровне, который ниже нижнего края разделительной стенки. Если верхняя поверхность второго сплава в форме расположена выше точки контакта с поверхностью первого сплава, например выше нижнего края разделительной стенки, то возникает опасность того, что второй сплав может разрушить самоподдерживающуюся поверхность первого сплава или даже снова полностью расплавить поверхность из-за избытка скрытой теплоты. Если это происходит, то может возникнуть избыточное перемешивание сплавов на поверхности раздела или в некоторых случаях прорыв металла и дефект отливки. Если второй сплав вступает в контакт с разделительной стенкой намного выше ее нижнего края, то он может даже преждевременно остыть до температуры, при которой при контакте с самоподдерживающейся поверхностью первого сплава больше не образуется прочная металлургическая связь. В некоторых случаях, однако, может быть полезно поддерживать верхнюю поверхность второго сплава рядом с нижним краем разделительной стенки, но немного выше нижнего края, так что разделительная стенка может действовать как устройство для удаления оксидов для предотвращения включения оксидов с поверхности второго слоя в поверхность раздела между двумя слоями. Это особенно полезно в тех случаях, когда второй сплав склонен к окислению. В любом случае положение верхней поверхности необходимо тщательно контролировать для исключения проблем, указанных выше, и она не должна находиться более чем на 3 мм выше нижнего края разделительной стенки.

Во всех предыдущих примерах осуществления изобретения особенно полезно, чтобы второй сплав контактировал с первым при температуре, лежащей между температурой солидуса и температурой когерентности первого сплава, или чтобы поверхность раздела между двумя сплавами была повторно нагрета до температуры между температурами солидуса и когерентности первого сплава. Точка когерентности и температура (между температурами солидуса и ликвидуса), при которой она возникает, является промежуточной стадией при отверждении расплавленного металла. Поскольку в охлаждающемся расплавленном металле увеличивается размер дендритов и они начинают сталкиваться друг с другом, то во всем объеме сплава образуется непрерывная твердая сеть. Температура, при которой происходит внезапное возрастание крутящего усилия, необходимого для сдвига твердой сети, носит название «точки когерентности». Описание точки когерентности и ее определение можно найти в книге Solidification Characteristics of Aluminium Alloys, Volume 3, Dendrite Coherency, Pg. 210.

В другом примере осуществления изобретения предусмотрена установка для литья металлов, содержащая открытую кольцевидную литейную форму, обладающую загрузочным концом и разгрузочным концом, и нижний блок, который можно установить в разгрузочном конце, и который можно перемещать вдоль оси кольцевидной формы. Загрузочный конец формы разделен, по меньшей мере, на две раздельные питающие камеры, причем каждая питающая камера примыкает, по меньшей мере, к одной другой питающей камере, и смежные питающие камеры разделены разделительной стенкой с регулируемой температурой, которая может сообщать тепло или отводить тепло. Разделительная стенка заканчивается выше разгрузочного конца литейной формы. Каждая камера содержит устройство для регулирования уровня металла, так что в смежных парах камер уровень металла в одной камере может удерживаться в положении, которое выше нижнего конца разделительной стенки между камерами, а в другой камере он может удерживаться в другом положении относительно уровня в первой камере.

Предпочтительно уровень в другой камере удерживается в положении, которое ниже нижнего конца разделительной стенки.

Разделительная стенка сконструирована так, что отводимое или сообщаемое тепло откалибровано таким образом, чтобы образовывалась самоподдерживающаяся поверхность на металле в первой камере, примыкающей к разделительной стенке, и чтобы температура самоподдерживающейся поверхности металла в первой камере была отрегулирована так, чтобы она находилась между температурами солидуса и ликвидуса в точке, в которой удерживается верхняя поверхность металла во второй камере.

Температура самоподдерживающегося слоя может точно регулироваться за счет отведения тепла от разделительной стенки жидкостью, регулирующей температуру, пропускаемой через участок разделительной стенки или приводимой в контакт с разделительной стенкой на ее верхнем конце с целью регулирования температуры самоподдерживающегося слоя.

Следующей формой осуществления изобретения является способ литья композитного металлического слитка, состоящего, по меньшей мере, из двух различных сплавов, который включает в себя открытую кольцевидную форму, обладающую загрузочным концом и разгрузочным концом, и средства для разделения загрузочного конца, по меньшей мере, на две раздельные питающие камеры, причем каждая питающая камера является смежной с, по меньшей мере, одной другой питающей камерой. Что касается каждой пары питающих камер, то первый поток первого сплава подают через одну из смежных питающих камер в указанную литейную форму, а второй поток второго сплава подают через вторую из смежных питающих камер. Между смежными питающими камерами предусмотрена регулирующая температуру разделительная стенка, так что в точке поверхности раздела, где первый и второй сплавы первоначально контактируют друг с другом, поддерживается температура, находящаяся между температурами солидуса и ликвидуса первого сплава, за счет разделительной стенки с регулируемой температурой, в результате чего потоки сплавов соединяются в виде двух слоев. Соединенные слои сплавов охлаждают с получением композитного слитка.

Второй сплав предпочтительно приводят в контакт с первым сплавом непосредственно под нижним концом разделительной стенки без первоначального контакта с разделительной стенкой. В любом случае второй сплав должен контактировать с первым сплавом на расстоянии не менее 2 мм от нижнего края разделительной стенки, но не более 20 мм, и предпочтительно на расстоянии в диапазоне от примерно 4 до 6 мм от нижнего края разделительной стенки.

Если второй сплав контактирует с разделительной стенкой до контакта с первым сплавом, он может преждевременно охладиться до температуры, при которой контакт с самоподдерживающейся поверхностью первого сплава больше не будет приводить к образованию сильной металлургической связи. Даже если температура ликвидуса второго сплава достаточно низка для того, чтобы этого не происходило, металлостатическое давление, которое будет существовать, может привести к тому, что второй сплав попадет в пространство между первым сплавом и разделительной стенкой и приведет к дефектам отливки или к ее разрушению. Если желательно, чтобы верхняя поверхность второго сплава была выше нижнего края разделительной стенки (например, для удаления оксидов), ее нужно тщательно регулировать и размещать так близко к нижнему краю разделительной стенки, насколько это практически возможно, во избежание этих проблем.

Разделительная стенка между парами смежных питающих камер может быть скошена, и угол скоса может варьироваться по длине разделительной стенки. Разделительная стенка может также иметь криволинейную форму. Эти характеристики можно использовать для компенсации различных термических и солидификационных свойств сплавов, используемых в камерах, разделенных разделительной стенкой, и за счет этого для регулирования конечной геометрии поверхности раздела внутри образующегося слитка. Стенка криволинейной формы может также служить для получения слитков со слоями, имеющими специфические геометрии, которые можно прокатывать с меньшими отходами. Разделительную стенку между смежными парами питающих камер можно сделать гибкой и ее можно отрегулировать так, чтобы поверхность раздела между двумя слоями сплавов в конечном слитке и прокатном изделии была плоской независимо от используемых сплавов и оставалась плоской даже в начальной части.

Следующей формой осуществления изобретения является установка для литья композитных металлических слитков, включающая в себя кольцевидную форму, обладающую загрузочным концом и разгрузочным концом, и нижний блок, который можно укрепить внутри разгрузочного конца и перемещать вдоль оси формы. Загрузочный конец формы разделен, по меньшей мере, на две раздельные питающие камеры, причем каждая питающая камера является смежной, по меньшей мере, с одной другой питающей камерой, и смежные питающие камеры разделены разделительной стенкой. Разделительная стенка является гибкой, и к разделительной стенке прикреплено позиционирующее устройство так, что кривизну стенки относительно плоскости формы можно изменять в заранее заданной степени во время операции.

Следующей формой осуществления изобретения является способ литья композитного металлического слитка, состоящего, по меньшей мере, из двух различных сплавов, который включает в себя использование открытой кольцевидной формы, обладающей загрузочным и разгрузочным концом, и средств для разделения загрузочного конца, по меньшей мере, на две раздельные питающие камеры, причем каждая питающая камера является смежной, по меньшей мере, с одной другой питающей камерой. Что касается пар смежных питающих камер, то первый поток первого сплава подают в форму через одну из смежных питающих камер, а второй поток второго сплава подают через другую из пары смежных питающих камер. Между смежными питающими камерами предусмотрена гибкая разделительная стенка, и кривизну разделительной стенки регулируют во время литья с целью регулирования формы поверхности раздела, где сплавы соединяются в виде двух слоев. Соединенные слои сплавов затем охлаждают с получением композитного слитка.

При подаче металла необходим тщательный контроль уровня, и одним из способов его обеспечения является подача медленного потока газа, предпочтительно инертного, через трубку с отверстием, расположенным в фиксированной точке относительно корпуса кольцевидной формы. Отверстие во время работы погружают под поверхность металла, находящегося в форме, измеряют давление газа и таким образом определяют металлостатическое давление над отверстием трубки. Измеренное давление можно использовать для прямого регулирования потока металла в форму, чтобы поддерживать верхнюю поверхность металла на постоянном уровне.

Следующей формой осуществления изобретения является способ литья металлического слитка, который состоит в использовании открытой кольцевидной формы, обладающей загрузочным концом и разгрузочным концом, и в подаче потока расплавленного металла в загрузочный конец указанной формы для создания внутри указанной формы объема металла, имеющего поверхность. Конец газоподающей трубки погружают в объем металла с загрузочного конца формы до заранее заданного положения относительно корпуса формы и через газоподающую трубку подают пузырьки инертного газа с небольшой скоростью, достаточной для того, чтобы трубка оставалась открытой. Давление газа в указанной трубке измеряют для определения положения поверхности расплавленного металла относительно корпуса формы.

Следующей формой осуществления изобретения является установка для литья металлических слитков, которая состоит из открытой кольцевидной формы, обладающей загрузочным концом и разгрузочным концом, и нижнего блока, который устанавливается в разгрузочном конце и который можно перемещать вдоль оси формы. Предусмотрено устройство для регулирования потока металла, регулирующее скорость, с которой металл может подаваться в форму из внешнего источника, и также предусмотрен датчик уровня металла, состоящий из газоподающей трубки, соединенной с источником газа через регулятор потока газа и имеющей открытый конец, который располагают в заранее заданном положении ниже загрузочного конца формы, так что во время использования открытый конец трубки в норме находится ниже уровня металла в форме. Также предусмотрены средства для измерения давления газа в газоподающей трубке между регулятором потока и открытым концом газоподающей трубки, измеренное давление газа используют для регулирования устройства, регулирующего поток металла, таким образом, чтобы поддерживать поверхность металла, в который помещен открытый конец газоподающей трубки, на предварительно заданном уровне.

Этот способ и устройство для измерения уровня металла особенно хорошо подходят для измерения и регулирования уровня металла в ограниченном пространстве, таком как некоторые или все питающие камеры в форме, имеющей многокамерную конструкцию. Его можно использовать совместно с другими системами для регулирования уровня металла, в которых использованы поплавки или сходные устройства для контроля за положением поверхности, если, например, газоподающую трубку использовать в питающих камерах меньшего размера, а системы регулирования подачи на основе поплавков или сходных устройств - в питающих камерах большего размера.

В предпочтительном примере осуществления настоящего изобретения предусмотрен способ литья композитных слитков, состоящих из двух слоев различных сплавов, где один сплав образует слой на более широкой или «рабочей» поверхности слитка с прямоугольным поперечным сечением, полученного из второго сплава. Для этой процедуры предусмотрены открытая кольцевидная форма, обладающая загрузочным концом и разгрузочным концом, и средства для разделения загрузочного конца на раздельные смежные питающие камеры, разделенные разделительной стенкой, температура которой регулируется. Первый поток первого металла подают в форму через одну из питающих камер, а второй поток второго сплава подают через другую питающую камеру, причем этот второй сплав имеет более низкую температуру ликвидуса, чем первый сплав. Первый сплав охлаждают с помощью разделительной стенки с регулируемой температурой с образованием самоподдерживающейся поверхности, которая продолжается ниже нижнего края разделительной стенки, и второй сплав контактирует с самоподдерживающейся поверхностью первого сплава в месте, где температура самоподдерживающейся поверхности поддерживается в диапазоне между температурами солидуса и ликвидуса первого сплава, за счет чего два потока сплавов соединяются в виде двух слоев. Соединенные слои сплавов затем охлаждают с получением композитного слитка.

В другом предпочтительном примере осуществления изобретения две камеры имеют такую конфигурацию, что наружная камера полностью окружает внутреннюю камеру, за счет чего образуется слиток, в котором слой одного сплава полностью окружает сердцевину, состоящую из второго сплава.

Предпочтительный пример осуществления изобретения предусматривает две разделительные стенки с регулируемой температурой, расположенные на определенном расстоянии друг от друга и образующие три питающие камеры. Таким образом, здесь имеется центральная питающая камера с разделительными стенками с двух сторон и две наружные питающие камеры с каждой стороны центральной питающей камеры. Поток первого сплава можно подавать через центральную питающую камеру, тогда как потоки второго сплава подают в две боковые камеры. Такое устройство обычно используют для получения двух слоев покрытия на материале, образующем центральную часть слитка.

Также существует возможность провести процедуру противоположным образом, так что потоки первого сплава подают через боковые камеры, а поток второго сплава подают через центральную камеру. При таком устройстве литье начинают с боковых питающих камер, а второй сплав подают через центральную камеру, и он контактирует с двумя первыми сплавами непосредственно под разделительными стенками.

Слиток с прямоугольным поперечным сечением может иметь любую удобную форму (например, круговую, квадратную, прямоугольную или любую другую правильную или неправильную форму), а формы поперечных сечений отдельных слоев также могут варьироваться внутри слитка.

Другой формой осуществления изобретения является продукт литья в форме слитка, представляющий собой удлиненный слиток, содержащий на поперечном сечении два или более раздельных слоев сплавов различного состава, причем поверхность раздела между соседними слоями сплавов имеет форму по существу непрерывной металлургической связи. Эта связь характеризуется присутствием дисперсных частиц одной или более интерметаллических композиций первого сплава в области второго сплава, прилежащей к поверхности раздела. Обычно в настоящем изобретении первый сплав является тем сплавом, на котором вначале образуется самоподдерживающаяся поверхность, а второй сплав приводят в контакт с этой поверхностью в то время, когда температура этой поверхности находится между температурами солидуса и ликвидуса первого сплава, или поверхность раздела затем подогревают до температуры, лежащей между температурами солидуса и ликвидуса первого сплава. Дисперсные частицы предпочтительно имеют диаметр менее 20 мкм, и они обнаруживаются в области, толщина которой составляет примерно 200 мкм от поверхности раздела.

Связь может, кроме того, характеризоваться присутствием «шлейфов» или выделений одного или более интерметаллических составов первого сплава, отходящих от поверхности раздела во второй сплав, в области, прилежащей к поверхности раздела. Этот признак, в частности, возникает, если температура самоподдерживающейся поверхности не опускается ниже температуры солидуса перед контактом со вторым сплавом.

«Шлейфы» или выделения предпочтительно проникают во второй сплав на расстояние менее 100 мкм от поверхности раздела.

Если интерметаллические составы первого сплава диспергированы или выделены во второй сплав, то в первом сплаве, вблизи поверхности раздела между первым и вторым сплавами, остается слой, который содержит пониженное количество интерметаллических частиц и который впоследствии может образовать слой, более благородный, чем первый сплав, что может увеличить коррозионную стойкость материала покрытия. Этот слой в типичном случае имеет толщину от 4 до 8 мм.

Эта связь может также характеризоваться присутствием диффузного слоя компонентов первого сплава в слое второго сплава, прилежащем к поверхности раздела. Этот признак обычно проявляется в тех случаях, когда поверхность первого сплава охлаждается до температуры ниже температуры солидуса первого сплава, а затем поверхность раздела между первым и вторым сплавами снова нагревают до температуры, лежащей между температурами солидуса и ликвидуса. Не желая быть связанными теорией, авторы изобретения полагают, что присутствие этих признаков обусловлено формированием сегрегатов интерметаллических соединений первого сплава на образующейся на нем самоподдерживающейся поверхности с их последующим диспергированием или выделением во второй сплав после его контакта с поверхностью. Выделению интерметаллических соединений способствуют растягивающие усилия, присутствующие на поверхности раздела.

Следующей характеристикой поверхности раздела между слоями, образующимися с использованием способов согласно настоящему изобретению, является присутствие компонентов второго сплава между границами зерен первого сплава, непосредственно примыкающих к поверхности раздела между двумя сплавами. Предполагается, что они образуются, когда второй сплав (температура которого обычно еще выше температуры ликвидуса) вступает в контакт с самоподдерживающейся поверхностью первого сплава (находящегося при температуре, лежащей между температурами солидуса и ликвидуса первого сплава). В этих специфических условиях компоненты второго сплава могут диффундировать на короткие расстояния (обычно около 50 мкм) вдоль все еще жидких границ зерен, но не могут проникать в зерна, уже образовавшиеся на поверхности первого сплава. Если температура поверхности раздела превышает температуру ликвидуса обоих сплавов, обычно происходит смешивание сплавов, и компоненты второго сплава обнаруживаются как внутри зерен, так и на границах зерен. Если температура поверхности раздела ниже температуры солидуса первого сплава, то не возникает возможности для диффузии в границы зерен.

Описанные выше специфические характеристики поверхности раздела являются специфическими характеристиками, обусловленными диффузией в твердом веществе или диффузией или движением элементов по ограниченным жидким путям, и они не влияют на определенный характер всей поверхности раздела.

Независимо от того как образуется поверхность раздела, уникальная структура поверхности раздела обеспечивает прочную металлургическую связь на поверхности раздела и поэтому делает эту структуру подходящей для прокатывания в лист без проблем, связанных с расслаиванием или загрязнением поверхности.

В еще одном примере осуществления изобретения предусмотрен композитный металлический слиток, состоящий, по меньшей мере, из двух слоев металла, причем пары смежных слоев металла образуются посредством такого контакта слоя второго металла с поверхностью слоя первого металла, что, когда слой второго металла впервые вступает в контакт с поверхностью слоя первого металла, поверхность слоя первого металла находится при температуре между его температурами солидуса и ликвидуса, а температура слоя второго металла выше его температуры ликвидуса. Предпочтительно два слоя металла состоят из различных сплавов.

Сходным образом в еще одном примере осуществления настоящего изобретения предусмотрен композитный металлический слиток, состоящий, по меньшей мере, из двух слоев металла, причем пары смежных слоев металла образуются посредством такого контакта слоя второго металла с поверхностью слоя первого металла, что, когда слой второго металла впервые вступает в контакт с поверхностью слоя первого металла, поверхность слоя первого металла находится при температуре ниже его температуры солидуса, а температура слоя второго металла выше его температуры ликвидуса, и поверхность раздела, образующуюся между двумя слоями металлов, затем снова подогревают до температуры, лежащей между температурами солидуса и ликвидуса первого сплава. Предпочтительно два слоя металла состоят из различных сплавов.

В предпочтительном примере осуществления изобретения слиток имеет прямоугольное поперечное сечение и содержит центральную часть, состоящую из первого сплава, а на длинную сторону прямоугольного поперечного сечения нанесен, по меньшей мере, один поверхностный слой. Этот композитный металлический слиток предпочтительно обрабатывают посредством горячей и холодной прокатки с получением композитного металлического листа.

В одном из особо предпочтительных примеров осуществления изобретения сплав, содержащийся в центре слитка, является алюминиево-марганцевым сплавом, а сплав, находящийся на поверхности, является алюминиево-кремниевым сплавом. Такой композитный слиток при горячей или холодной прокатке образует композитный металлический листовой припой, который может быть использован в операции пайки с получением паяного соединения, устойчивого к коррозии.

В еще одном особо предпочтительном примере осуществления изобретения сплав, находящийся в центре слитка, является сплавом отходов алюминия, а сплав, находящийся на поверхности, является чистым алюминиевым сплавом. Такие композитные слитки при горячей или холодной прокатке дают композитные металлические листы, являющиеся недорогими вторичными продуктами, обладающими улучшенными свойствами в отношении устойчивости к коррозии, пригодности поверхности для отделки и т.п. В контексте настоящего изобретения чистый алюминиевый сплав является алюминиевым сплавом, имеющим теплопроводность более 190 Вт/м/К и диапазон отверждения менее 50°С.

В еще одном особо предпочтительном примере осуществления изобретения сплав, находящийся в центре слитка, является высокопрочным термически необрабатываемым сплавом (например, Al-Mg сплавом), а поверхностный сплав является сплавом, который можно паять (например, Al-Si сплавом). Такие композитные слитки после горячей или холодной прокатки с образованием композитного металлического листа могут быть подвергнуты операции формования и использованы для изготовления деталей автомобилей, которые затем можно спаять или соединить каким-либо иным сходным образом.

В еще одном особо предпочтительном примере осуществления изобретения сплав, находящийся в центре слитка, является высокопрочным термически обрабатываемым сплавом (например, 2ххх сплавом), а поверхностный сплав является чистым алюминиевым сплавом. Такие композитные слитки после горячей или холодной прокатки образуют композитные металлические листы, подходящие для изготовления деталей самолетов. Чистый сплав можно выбрать с целью повышения устойчивости к коррозии или отделки поверхности, и он предпочтительно должен иметь температуру солидуса выше температуры солидуса сплава, находящегося в центре слитка.

В еще одном особо предпочтительном примере осуществления изобретения сплав, находящийся в центре слитка, является среднепрочным термически обрабатываемым сплавом (например, Al-Mg-Si сплавом), а поверхностный сплав является чистым алюминиевым сплавом. Такие композитные слитки после горячей или холодной прокатки образуют композитные металлические листы, подходящие для изготовления корпусов автомобилей. Чистый сплав можно выбрать с целью повышения устойчивости к коррозии или отделки поверхности, и он предпочтительно должен иметь температуру солидуса выше температуры солидуса сплава, находящегося в центре слитка.

В еще одном предпочтительном примере осуществления изобретения слиток является цилиндрическим по поперечному сечению и содержит центральную часть, состоящую из первого сплава, и концентрический поверхностный слой второго сплава. В следующем предпочтительном примере осуществления изобретения слиток является прямоугольным или квадратным по поперечному сечению и содержит центральную часть, состоящую из второго сплава, и кольцевидный поверхностный слой первого сплава.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На чертежах, которые иллюстрируют некоторые предпочтительные примеры осуществления настоящего изобретения:

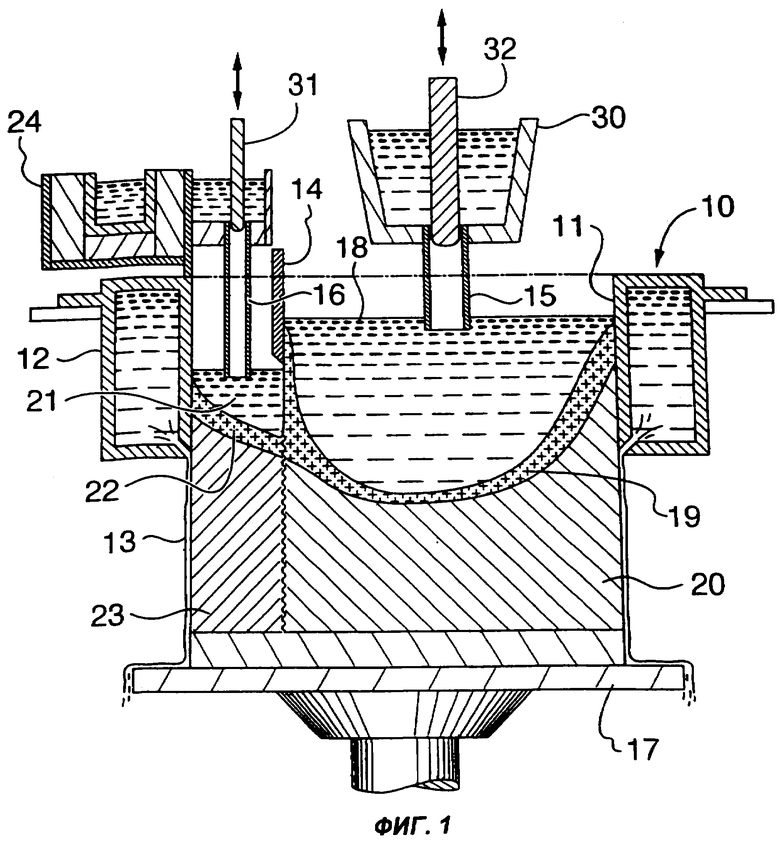

Фиг.1 представляет собой вертикальную проекцию с частичным разрезом, демонстрирующую одну разделительную стенку;

Фиг.2 является схематическим изображением контакта между сплавами;

Фиг.3 является вертикальной проекцией с частичным разрезом, сходной с Фиг.1, но демонстрирующей две разделительные стенки;

Фиг.4 является вертикальной проекцией с частичным разрезом, сходной с Фиг.3, но второй сплав имеет температуру ликвидуса ниже, чем у первого сплава, подаваемого в центральную камеру;

Фиг.5а, 5б и 5с являются горизонтальными проекциями, демонстрирующими альтернативные устройства питающей камеры, которые могут быть использованы в контексте настоящего изобретения;

Фиг.6 является увеличенным изображением частичного разреза части Фиг.1, демонстрирующим систему регулирования кривизны;

Фиг.7 является горизонтальной проекцией формы, демонстрирующей эффекты различной кривизны разделительной стенки;

Фиг.8 является увеличенным изображением части Фиг.1, иллюстрирующим скошенную разделительную стенку между сплавами;

Фиг.9 является видом сверху формы, демонстрирующей особо предпочтительную конфигурацию разделительной стенки;

Фиг.10 является схематическим изображением, демонстрирующим систему регулирования уровня металла согласно настоящему изобретению;

Фиг.11 является видом в перспективе системы подачи одной из питающих камер согласно настоящему изобретению;

Фиг.12 является видом сверху литейной формы, демонстрирующим другую предпочтительную конфигурацию разделительной стенки;

Фиг.13 является микрофотографией среза через плоскость соединения двух смежных сплавов, полученную с использованием способа согласно настоящему изобретению, демонстрирующей образование интерметаллических частиц в противолежащем сплаве;

Фиг.14 является микрофотографией среза через ту же плоскость соединения, что и на Фиг.13, демонстрирующей образование интерметаллических «шлейфов» или выделений;

Фиг.15 является микрофотографией среза через плоскость соединения двух смежных сплавов, полученную в условиях, не входящих в объем настоящего изобретения;

Фиг.16 является микрофотографией среза через плоскость соединения поверхностного слоя сплава и сплава, образующего центральную часть слитка, полученного с использованием способа согласно настоящему изобретению;

Фиг.17 является микрофотографией среза через плоскость соединения поверхностного слоя сплава и сплава, образующего центральную часть слитка, полученного с использованием способа согласно настоящему изобретению, иллюстрирующей присутствие компонентов центрального сплава исключительно вдоль границ зерен наружного сплава у плоскости соединения;

Фиг.18 является микрофотографией среза через плоскость соединения поверхностного слоя сплава и сплава, образующего центральную часть слитка, полученного с использованием способа согласно настоящему изобретению, иллюстрирующей присутствие диффузных компонентов сплава, как и на Фиг.17; и

Фиг.19 является микрофотографией среза через плоскость соединения поверхностного слоя сплава и сплава, образующего центральную часть слитка, полученного с использованием способа согласно настоящему изобретению, также иллюстрирующей присутствие диффузных компонентов сплава, как и на Фиг.17.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Если обратиться к Фиг.1, то прямоугольная литейная форма в сборке (10) имеет стенки формы (11), образующие часть водяной рубашки (12), из которой подается поток охлаждающей воды (13).

Загрузочная часть формы разделена разделительной стенкой (14) на две питающие камеры. Через желоб для подачи расплавленного металла (30) и нагнетательное сопло (15), оборудованное регулируемым вентилем (32), первый сплав подается в одну питающую камеру, а второй сплав через второй желоб для подачи металла (24), оборудованный боковым каналом, нагнетательным соплом (16) и регулируемым вентилем (31), подается во вторую питающую камеру. Регулируемые вентили (31, 32) либо регулируются вручную, либо они реагируют на управляющий сигнал, в результате чего регулируется поток металла, подаваемый в соответствующие питающие камеры. Подвижный в вертикальном направлении нижний блок (17) поддерживает образующийся начальный слиток, и его устанавливают в разгрузочный конец формы перед началом литья, а затем опускают, чтобы обеспечить возможность образования слитка.

Как более очевидно, если обратиться к Фиг.2, в первой питающей камере масса расплавленного металла (18) постепенно охлаждается, так что образуется самоподдерживающаяся поверхность (27), примыкающая к нижнему концу разделительной стенки, а затем образуется зона (19), которая имеет промежуточное состояние между твердым и жидким, и ее часто называют «мягкой» зоной. Ниже этой «мягкой» или полутвердой зоны находится твердый металлический сплав (20). Во вторую питающую камеру подают поток жидкого второго сплава (21), имеющего температуру ликвидуса ниже температуры ликвидуса первого сплава (18). Этот металл также образует «мягкую» зону (22) и практически твердый участок (23).

Самоподдерживающаяся поверхность (27) обычно слегка сокращается, поскольку металл отделяется от разделительной стенки (14), затем происходит некоторое ее расширение, поскольку начинают развиваться растягивающие усилия, обусловленные, например, металлостатическим давлением металла (18). Самоподдерживающаяся поверхность обладает достаточной прочностью для того, чтобы выдержать эти силы, хотя температура поверхности может превышать температуру солидуса металла (18). Этому уравновешиванию сил может способствовать оксидный слой, образующийся на поверхности.

Температура разделительной стенки (14) поддерживается равной заранее заданной целевой температуре с помощью терморегулирующей жидкости, проходящей через замкнутый канал (33), имеющий впускное отверстие (36) и выпускное отверстие (37) для подачи и отведения терморегулирующей жидкости, которая отбирает тепло у разделительной стенки, так что образуется охлажденная поверхность раздела, которая служит для регулирования температуры самоподдерживающейся поверхности (27), расположенной под нижним краем разделительной стенки (35). Верхнюю поверхность (34) металла (21) во второй камере затем удерживают в положении ниже нижнего края (35) разделительной стенки (14) и одновременно температуру самоподдерживающейся поверхности (27) поддерживают на таком уровне, что поверхность (34) металла (21) контактирует с этой самоподдерживающейся поверхностью (27) в точке, где температура поверхности (27) находится между температурами солидуса и ликвидуса металла (18). В типичном случае поверхность (34) удерживают в точке, которая находится немного ниже нижнего края (35) разделительной стенки (14), обычно на расстоянии 2-20 мм от нижнего края. Разделительный слой, образующийся между двумя потоками сплавов в этой точке, образует очень прочную металлургическую связь между двумя слоями без избыточного перемешивания сплавов.

Объемную скорость охлаждающей жидкости (и температуру), необходимую для установления температуры самоподдерживающейся поверхности (27) металла (18) в желаемом диапазоне, обычно определяют эмпирически с использованием маленьких термопар, которые погружают под поверхность (27) металлического слитка, когда он образуется, и однажды полученные для определенного состава и температуры литья металла (18) (температура литья - это температура, при которой металл (18) подается в загрузочный конец питающей камеры) данные становятся частью практики литья для этого сплава. Более конкретно, было обнаружено, что при фиксированной объемной скорости охлаждающей жидкости через канал (33) температура охлаждающей жидкости, выходящей из канала для охлаждающей жидкости разделительной стенки, измеренная на выходе (37), хорошо коррелирует с температурой самоподдерживающейся поверхности металла в заранее заданных положениях ниже нижнего края разделительной стенки и поэтому обеспечивает простое и эффективное средство для регулирования этой критической температуры посредством обеспечения устройства для измерения температуры, например термопары или термистора (40), на выходе канала для охлаждающей жидкости.

На Фиг.3 по существу изображена та же форма, что и на Фиг.1, но в этом случае использованы две разделительные стенки (14 и 14а), которые разделяют приемную часть формы на три питающие камеры. Имеется центральная камера для первого металлического сплава и две наружные питающие камеры для второго металлического сплава. Наружные питающие камеры могут быть предназначены для второго и третьего металлических сплавов, в этом случае нижние концы разделительных стенок (14 и 14а) могут быть расположены по-разному, а устройства для регулирования температуры могут быть разными на разных разделительных стенках в зависимости от конкретных требований к литью и образованию прочно связанных поверхностей раздела между первым и вторым сплавами и между первым и третьим сплавами.

Как показано на Фиг.4, также можно поменять местами сплавы, так что потоки первого сплава подают в наружные питающие камеры, а поток второго сплава подают в центральную питающую камеру.

На Фиг.5 показаны несколько более сложные устройства камер в горизонтальной проекции. В каждом из этих устройств показаны наружная стенка формы (11) и внутренние разделительные стенки (14), разделяющие отдельные камеры. Каждую разделительную стенку (14) между смежными камерами можно позиционировать и регулировать ее температуру так, чтобы поддерживать условия литья, описанные в данной заявке. Это означает, что разделительные стенки могут опускаться вниз от входной части формы и заканчиваться в различных положениях, их температуры могут быть отрегулированы на разных уровнях, а уровни металлов в каждой камере могут быть установлены на разной высоте в соответствии с требованиями практики литья.

Полезно сделать разделительную стенку (14) гибкой или способной иметь различную кривизну в плоскости формы, как показано на Фиг.6 и 7. Кривизну обычно изменяют между исходным положением (14) и устойчивым положением (14'), так что во всей форме поддерживается постоянная поверхность раздела. Этого добиваются с помощью кронштейна (25), прикрепленного с одной стороны к верхней части разделительной стенки (14) и поворачиваемого в горизонтальном направлении с помощью линейного привода (26). Если необходимо, привод защищают тепловым экраном (42).

Термические свойства сплавов очень различны, и величину и степень изменения кривизны определяют заранее исходя из свойств сплавов, выбранных для различных слоев слитка. Обычно их определяют эмпирически в качестве части литейной практики для конкретного продукта.

Как показано на Фиг.8, разделительная стенка (14) может также быть скошенной (43) в вертикальном направлении в сторону металла (18). Этот скос может быть разным по длине разделительной стенки (14) для дополнительного регулирования формы поверхности раздела между соседними слоями сплавов. Скос может быть также использован для наружной стенки формы (11). Такой скос или такую форму можно определить с использованием элементов несущих конструкций, например, как описано в Патенте США №6260602 (Wagstaff), и они также будут зависеть от сплавов, выбранных для соседних слоев.

Разделительную стенку (14) изготавливают из металла (например, стали или алюминия), и она может быть частично изготовлена из графита, например, при использовании графитовой вставки (46) на скошенной поверхности. Для подачи смазок или веществ, предотвращающих прилипание, могут быть также использованы каналы для подачи масла (48) или желобки (47). Очевидно, что вставки и различные конфигурации устройств для подачи масла могут быть использованы и для наружных стенок в соответствии со способами, известными в данной области техники.

Особо предпочтительный пример осуществления разделительной стенки показан на Фиг.9. Разделительная стенка (14) идет практически параллельно боковой стенке формы (11) вдоль одной или обеих длинных (прокатываемых) поверхностей слитка с прямоугольным поперечным сечением. Вблизи концов длинных сторон формы разделительная стенка (14) изгибается на 90° (45) и заканчивается в положениях (50) на длинной боковой стенке (11), а не доходит до коротких боковых стенок. Слиток с покрытием, отлитый с помощью такой разделительной стенки, может быть прокатан с лучшим сохранением формы покрытия по всей ширине листа, чем этого можно добиться в более стандартных процессах прокатки листов с покрытием. Скос, изображенный на Фиг.8, можно также использовать в этой конструкции, где, например, высокий уровень скоса может быть использован на искривленной поверхности (45), а средний уровень скоса - на прямом участке (44).

На Фиг.10 изображен способ регулирования уровня металла в литейной форме, который можно использовать в любой литейной форме независимо от того, предназначена она для литья многослойных слитков или нет, но особенно он полезен для регулирования уровня металла в ограниченных пространствах, которые могут встречаться в некоторых камерах для подачи металлов в формах для литья многослойных слитков. Источник газа (51) (обычно баллон с инертным газом) соединяют с регулятором потока (52), который подает небольшой поток газа в газоподающую трубку с открытым концом (53), которую располагают в стандартном положении (54) внутри формы. Внутренний диаметр газоподающей трубки на выходе обычно лежит в диапазоне от 3 до 5 мм. Стандартное положение выбирают так, чтобы оно находилось ниже верхней поверхности металла (55) во время операции литья, и это стандартное положение может быть разным в зависимости от требований литейной практики.

Датчик давления (56) устанавливают на газоподающей трубке в точке, расположенной между регулятором потока и открытым концом, для измерения противодавления газа в трубке. Этот датчик давления (56), в свою очередь, подает сигнал, который можно сравнить с контрольным сигналом, для регулирования объемной скорости металла, поступающего в камеру, способами, известными специалистам в данной области техники. Например, может быть использован регулируемый тугоплавкий стопор (57) в тугоплавкой трубке (58), в которую подается металл из желоба для подачи металла (59). Во время использования объемную скорость газа устанавливают на самом низком уровне, достаточном только для того, чтобы поддерживать конец газоподающей трубки в открытом состоянии. Кусок огнестойкого волокнистого материала, введенный в открытый конец газоподающей трубки, используют для демпфирования флуктуаций давления, обусловленных образованием пузырьков. Измеренное давление определяет степень погружения открытого конца газоподающей трубки относительно поверхности металла в камере, и за счет этого можно регулировать уровень поверхности металла относительно стандартного положения и объемную скорость подачи металла в камеру таким образом, чтобы удерживать поверхность металла в заранее заданном положении относительно стандартного положения.

Регулятор потока и датчик давления обычно являются стандартными устройствами. Однако особо предпочтительно, чтобы регулятор потока мог обеспечивать надежное управление потоком в диапазоне объемных скоростей газа от 5 до 10 куб. см/минуту. Датчик давления, способный измерять давления порядка 0,1 фунта/кв. дюйм (0,689 кПа), является хорошим средством измерения для регулирования уровня металла (в пределах 1 мм) согласно настоящему изобретению, а комбинация этих средств обеспечивает хорошую регулировку, даже с учетом небольших флуктуаций давления, связанных с медленным выделением пузырьков из открытого конца газоподающей трубки.

На Фиг.11 изображен вид в перспективе участка верхней части формы согласно настоящему изобретению. Показана система подачи металла в одну из камер, особенно хорошо подходящая для подачи металла в узкую питающую камеру, которая может быть использована для получения поверхностного покрытия слитка. В этой системе подачи предусмотрен канал (60), прилегающий к питающей камере и имеющий несколько соединенных с ним небольших желобков (61), которые заканчиваются под поверхностью металла. Распределительные мешки (62), изготовленные из огнеупорной ткани способами, известными в данной области техники, укреплены вокруг выходов всех нисходящих желобков (61) для улучшения однородности распределения металла и температуры. Канал, в свою очередь, питается из желоба (68), при этом один нисходящий желобок (69) соединен с металлом в канале, и в него помещена заслонка, регулирующая объемную скорость (не показана) стандартной конструкции. Положение и уровень канала регулируют так, чтобы металл равномерно растекался во все положения.

На Фиг.12 изображено еще одно предпочтительное устройство разделительных стенок (14) для литья слитков с прямоугольным поперечным сечением, имеющих покрытие с двух сторон. Разделительные стенки имеют прямой участок (44), практически параллельный боковой стенке формы (11) вдоль одной или обеих длинных (прокатываемых) поверхностей слитка с прямоугольным поперечным сечением. Однако в этом случае каждая разделительная стенка имеет изогнутые концевые участки (49), которые пересекаются с более короткой конечной стенкой формы в положениях (41). Это также полезно для поддержания лучшей формы покрытия по всей ширине листа, чем в более стандартных процессах прокатки листов с покрытием. Хотя проиллюстрировано нанесение покрытий на две поверхности, способ также может быть использован для нанесения покрытия на одну поверхность слитка.

Фиг.13 является микрофотографией с увеличением 15х, демонстрирующей поверхность раздела (80) между Al-Mn сплавом (81) (Х-904, содержащий 0,74 массового % Mn, 0,55 массового % Mg, 0,3 массового % Cu, 0,07-0,17 массового % Si, остальное количество образуют Al и неустранимые загрязнения) и Al-Si сплавом (АА4147, содержащий 12 массовых % Si, 0,19 массового % Mg, остальное количество образуют Al и неустранимые загрязнения), которые были разлиты в условиях согласно настоящему изобретению. Al-Mn сплав имел температуру солидуса, равную 1190°F (643°C), и температуру ликвидуса, равную 1215°F (657°C). Al-Si сплав имел температуру солидуса, равную 1070°F (576°C), и температуру ликвидуса, равную 1080°F (582°C). Al-Si сплав подавали в литейную форму так, что верхнюю поверхность металла поддерживали на таком уровне, что она контактировала с Al-Mn сплавом в точке, где на Al-Mn сплаве была образована самоподдерживающаяся поверхность, а ее температура находилась в диапазоне между температурами солидуса и ликвидуса Al-Mn сплава.

В образце имеется отчетливая поверхность раздела, свидетельствующая об отсутствии общего перемешивания сплавов, но, кроме того, видны частицы интерметаллических соединений, содержащие Mn (85), в полосе шириной примерно 200 мкм там, где Al-Si сплав (82) прилежит к поверхности раздела (80) между Al-Mn и Al-Si сплавами. Интерметаллическими соединениями являются главным образом MnAl6 и альфа-AlMn.

Фиг.14 является микрофотографией с увеличением 200х, демонстрирующей поверхность раздела (80) той же комбинации сплавов, что и на Фиг.13, где не допускали снижения температуры самоподдерживающейся поверхности ниже температуры солидуса Al-Mn сплава перед контактом с ней Al-Si сплава. Наблюдается «шлейф» или выделение (88), выступающее от поверхности раздела (80) в Al-Si сплав (82) из Al-Mn сплава (81), и это выделение имеет интерметаллический состав, содержащий Mn, который сходен с составом частиц на Фиг.13. Выделения обычно выступают в соседний металл на расстояние до 100 мкм. Результирующая связь между сплавами является прочной металлургической связью. Частицы интерметаллических соединений, содержащих Mn (85), также видны на этой микрофотографии, и они имеют типичный размер до 20 мкм.

Фиг.15 является микрофотографией (с увеличением 300×), демонстрирующей поверхность раздела между Al-Mn сплавом (АА3003) и Al-Si сплавом (АА4147), но в этом случае Al-Mn самоподдерживающаяся поверхность охлаждали более чем на 5°С ниже температуры солидуса Al-Mn сплава в точке, где верхняя поверхность Al-Si сплава контактировала с самоподдерживающейся поверхностью Al-Mg сплава. Отчетливо видна линия соединения (90) между сплавами, показывающая, что в этом случае образована плохая металлургическая связь. Также отсутствуют выделения или дисперсные интерметаллические соединения первого сплава во втором сплаве.

Разнообразные комбинации сплавов разливали в соответствии с процессом согласно настоящему изобретению. Условия регулировали так, что температура поверхности первого сплава находилась между его температурами солидуса и ликвидуса у верхней поверхности второго сплава. Во всех случаях из сплавов отливали слитки размером 690 мм × 1590 мм и длиной 3 м и затем отрабатывали их посредством стандартного предварительного нагрева, горячей прокатки и холодной прокатки. Комбинации сплавов в слитке приведены в Таблице 1 ниже. Используя стандартную терминологию, «центральной частью слитка» является более толстый опорный слой в композитном слитке, состоящем из двух сплавов, а «покрытием» является поверхностный функциональный слой. В таблице «первым сплавом» назван сплав, разливаемый первым, а «вторым сплавом» назван сплав, вступающий в контакт с самоподдерживающейся поверхностью первого сплава.

В каждом из этих примеров покрытие было сплавом, который отверждался первым, а сплав, образующий центральную часть, наносили на сплав покрытия в точке, где уже была образована самоподдерживающаяся поверхность, но температура этой поверхности еще находилась в диапазоне между температурами ликвидуса и солидуса (L-S), указанном выше. Это можно сравнить с приведенным выше примером для листового припоя, где сплав покрытия имел более низкий диапазон плавления, чем сплав центральной части, при этом сплав покрытия («второй сплав») контактировал с самоподдерживающейся поверхностью сплава центральной части («первого сплава»). Были выполнены микрофотографии поверхности раздела между покрытием и центральной частью указанных выше отливок. Микрофотографии были выполнены с увеличением 50×. На каждом снимке слой «покрытия» находится слева, а слой «центральной части» справа.

На Фиг.16 показана поверхность раздела отливки №051804 между сплавом покрытия 0303 и сплавом центральной части 3104. Поверхность раздела не содержит изменений зернистой структуры при переходе от материала покрытия к относительно более сплавному центральному слою.

На Фиг.17 показана поверхность раздела отливки №030826 между сплавом покрытия 1200 и сплавом центральной части 2124. Поверхность раздела между слоями показана пунктирной линией (94). На этом чертеже видно присутствие компонентов сплава 2124 на границах зерен сплава 1200 на коротком расстоянии. Они выглядят как расположенные на расстоянии друг от друга «пальцы» материала, один из которых обозначен номером (95). Можно видеть, что компоненты сплава 2124 распространились на расстояние около 50 мкм, что в типичном случае соответствует в этих условиях одному зерну сплава 1200.

На Фиг.18 показана поверхность раздела отливки №031013 между сплавом покрытия 0505 и сплавом центральной части 6082, а на Фиг.19 показана поверхность раздела отливки №030827 между сплавом покрытия 1050 и сплавом центральной части 6111. На обоих чертежах можно видеть присутствие компонентов сплава центральной части на границах зерен сплава покрытия в непосредственной близости к поверхности раздела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ЛИТЬЯ МЕТАЛЛОВ, ИМЕЮЩИХ БЛИЗКИЕ ТЕМПЕРАТУРНЫЕ ИНТЕРВАЛЫ КРИСТАЛЛИЗАЦИИ | 2009 |

|

RU2497628C2 |

| ПОСЛЕДОВАТЕЛЬНОЕ ЛИТЬЕ МЕТАЛЛОВ С ВЫСОКИМ КОЭФФИЦИЕНТОМ СЖАТИЯ | 2007 |

|

RU2416485C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ЛИТЬЯ НЕСКОЛЬКИХ СПЛАВОВ | 2002 |

|

RU2323799C2 |

| УСТАНОВКА И СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЛИТЬЯ МЕТАЛЛОВ, ИМЕЮЩИХ ОДИНАКОВЫЕ ИЛИ ПОДОБНЫЕ КОЭФФИЦИЕНТЫ УСАДКИ | 2008 |

|

RU2460607C2 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

| СПОСОБ ОТЛИВКИ СОСТАВНОГО СЛИТКА С КОМПЕНСАЦИЕЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛА | 2011 |

|

RU2510782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОПОГЛОЩАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ, СОДЕРЖАЩЕГО СЛОИ С КАРБИДОМ БОРА | 2018 |

|

RU2693669C1 |

| Способ непрерывного горизонтального литья полых слитков и кристаллизатор для его осуществления | 1984 |

|

SU1205989A1 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2413591C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОННО-ПОГЛОЩАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ, СОДЕРЖАЩЕГО СЛОИ С ДИБОРИДОМ ТИТАНА | 2018 |

|

RU2693580C1 |

Изобретение относится к области литейного производства. Расплавленный металл заливают через загрузочную сторону открытой кольцевидной литейной формы и извлекают отвержденный слиток из разгрузочной стороны литейной формы. Форма содержит разделительные стенки для разделения ее загрузочной стороны на, по меньшей мере, две раздельные питающие камеры. Края разделительных стенок располагают выше разгрузочной стороны литейной формы. Поток первого сплава подают в одну из пары питающих камер с образованием ванны первого металла в первой камере, а поток второго сплава подают в другую питающую камеру с образованием ванны второго металла во второй камере. Ванну первого металла охлаждают путем контакта с разделительной стенкой между парой камер с образованием самоподдерживающейся поверхности, прилегающей к разделительной стенке. Верхнюю поверхность ванны второго сплава располагают не более чем на 3 мм выше нижнего края разделительной стенки или приводят в контакт с самоподдерживающейся поверхностью ванны первого сплава в точке, где температура самоподдерживающейся поверхности находится между температурами солидуса и ликвидуса первого сплава. Две ванны сплава соединяют в виде двух слоев с образованием композитного металлического слитка. Достигается повышение прочности соединения слоев композитного слитка. 18 н. и 59 з.п. ф-лы, 1 табл., 19 ил.

1. Способ литья композитного металлического слитка, содержащего, по меньшей мере, два слоя, образованных одним или более сплавами, включающий подачу расплавленного металла через загрузочную сторону открытой кольцевидной литейной формы и извлечение отвержденного слитка из разгрузочной стороны открытой кольцевидной литейной формы, содержащей разделительные стенки для разделения загрузочной стороны открытой кольцевидной литейной формы, по меньшей мере, на две раздельные питающие камеры, при этом нижние края разделительных стенок располагают выше разгрузочной стороны литейной формы, каждая из питающих камер примыкает, по меньшей мере, к одной из других питающих камер так, что поток первого сплава подают в одну из пары питающих камер с образованием ванны первого металла в первой камере, а поток второго сплава подают в другую питающую камеру с образованием ванны второго металла во второй камере, причем каждая из ванн металла имеет верхнюю поверхность, при этом ванну первого металла охлаждают путем контакта с разделительной стенкой между парой камер с образованием самоподдерживающейся поверхности, прилегающей к разделительной стенке, а верхнюю поверхность ванны второго сплава располагают не более чем на 3 мм выше нижнего края разделительной стенки или приводят в контакт с самоподдерживающейся поверхностью ванны первого сплава в точке, где температура самоподдерживающейся поверхности находится между температурами солидуса и ликвидуса первого сплава, причем две ванны сплава соединяют в виде двух слоев с образованием композитного металлического слитка.

2. Способ по п.1, в котором первый и второй сплавы имеют одинаковый состав.

3. Способ по п.1, в котором первый и второй сплавы имеют разные составы.

4. Способ по п.1, в котором верхняя поверхность второго сплава контактирует с самоподдерживающейся поверхностью первого сплава в положении, где температура самоподдерживающейся поверхности первого сплава находится между температурами солидуса и ликвидуса этого сплава.

5. Способ по п.4, в котором верхняя поверхность второго сплава контактирует с самоподдерживающейся поверхностью ванны первого сплава в точке, где температура самоподдерживающейся поверхности первого сплава находится между температурой солидуса и температурой когерентности этого сплава.

6. Способ по п.1, в котором температура второго сплава при его первом контакте с самоподдерживающейся поверхностью первого сплава выше температуры ликвидуса второго сплава или равна ей.

7. Способ по п.1, в котором в качестве разделительных стенок, предназначенных для разделения загрузочной стороны литейной формы, используют разделительные стенки с регулируемой температурой, установленные между каждой из пар камер.

8. Способ по п.7, в котором используют разделительные стенки с регулируемой температурой для регулирования температуры самоподдерживающейся поверхности первого сплавав в положении контакта верхней поверхности второго сплава с самоподдерживающейся поверхностью.

9. Способ по п.7, в котором для регулирования количества тепла, передаваемого или отбираемого через разделительную стенку, осуществляют контакт разделительной стенки с терморегулирующей жидкостью.

10. Способ по п.9, в котором терморегулирующую жидкость подают через замкнутый канал, а температуру самоподдерживающейся поверхности регулируют посредством измерения температуры жидкости на выходе из канала.

11. Способ по любому из пп.1-10, в котором верхнюю поверхность ванны второго сплава поддерживают на уровне, расположенном ниже нижнего конца разделительной стенки.

12. Способ по п.11, в котором верхнюю поверхность ванны второго сплава поддерживают на расстоянии в пределах 2 мм от нижнего края разделительной стенки.

13. Способ по любому из пп.1-10 или 12, в котором во время литья изменяют кривизну разделительной стенки.

14. Способ по любому из пп.1-10 или 12, в котором разделительную стенку со стороны первого сплава выполняют со скосом, направленным наружу.

15. Способ по п.14, в котором угол скоса изменяют по длине разделительной стенки.

16. Способ по п.1, в котором положение верхних поверхностей одной или более ванн металла регулируют путем подачи газа от источника газа через трубку с открытым концом, который расположен в заранее заданной точке внутри питающей камеры, так что во время литья открытый конец находится ниже верхней поверхности металла в этой камере, путем регулирования объемной скорости подачи газа таким образом, чтобы поддерживался небольшой поток газа через трубку со скоростью, достаточной для того, чтобы трубка оставалась открытой, путем измерения давления газа в трубке, сравнения измеренного давления с заранее заданным значением и путем регулирования потока металла в камере так, чтобы его верхняя поверхность удерживалась в желаемом положении.

17. Способ по п.1, в котором открытую литейную форму выполняют с прямоугольным поперечным сечением и двумя питающими камерами различного размера, ориентированными параллельно длинной стороне сечения прямоугольной формы, так чтобы формировать прямоугольный слиток с покрытием на одной стороне.

18. Способ по п.17, в котором первый сплав подают в большую из двух камер.

19. Способ по п.17, в котором второй сплав подают в большую из двух камер.

20. Способ по любому из пп.17-19, в котором разделительную стенку выполняют параллельно длинной стороне формы с искривленными конечными участками, которые ограничены длинными стенками литейной формы.

21. Способ по любому из пп.17-19, в котором разделительную стенку выполняют параллельно длинной стороне формы с искривленными конечными участками, которые ограничены короткими стенками литейной формы.

22. Способ по п.1, в котором открытую литейную форму выполняют с прямоугольным поперечным сечением с тремя питающими камерами, ориентированными параллельно длинной стороне сечения прямоугольной формы, при этом центральная питающая камера больше двух других боковых камер, так чтобы формировать прямоугольный слиток с покрытиями на двух сторонах.

23. Способ по п.22, в котором первый сплав подают в центральную питающую камеру.

24. Способ по п.22, в котором второй сплав подают в центральную питающую камеру.

25. Способ по любому из пп.22-24, в котором разделительные стенки выполняют параллельными длинной стороне формы с искривленными конечными участками, которые ограничены длинными стенками литейной формы.

26. Способ по любому из пп.22-24, в котором две разделительные стенки выполняют параллельными длинной стороне формы с искривленными конечными участками, которые ограничены короткими стенками литейной формы.

27. Способ литья композитного металлического слитка, содержащего, по меньшей мере, два слоя, образованных одним или более сплавами, включающий подачу расплавленного металла через загрузочную сторону открытой кольцевидной литейной формы и извлечение отвержденного слитка из разгрузочной стороны литейной формы, содержащей разделительные стенки для разделения загрузочной стороны открытой литейной формы, по меньшей мере, на две раздельные питающие камеры, при этом нижние края разделительных стенок располагают выше разгрузочной стороны литейной формы, каждая из питающих камер примыкает, по меньшей мере, к одной из других питающих камер так, что поток первого сплава подают в одну из пары питающих камер с образованием ванны первого металла в первой камере, а поток второго сплава подают в другую питающую камеру с образованием ванны второго металла во второй камере, причем каждая из ванн металла имеет верхнюю поверхность, при этом ванну первого металла охлаждают при контакте с разделительной стенкой между парой камер с образованием самоподдерживающейся поверхности, прилегающей к разделительной стенке, а верхнюю поверхность ванны второго сплава располагают не более чем на 3 мм выше нижнего края разделительной стенки или приводят в контакт с самоподдерживающейся поверхностью ванны первого сплава в точке, где температура самоподдерживающейся поверхности находится ниже температуры солидуса первого сплава с образованием поверхности раздела между первым сплавом и вторым сплавом, осуществляют нагрев поверхности раздела до температуры, лежащей между температурами солидуса и ликвидуса первого сплава, для соединения двух ванн сплавов в виде двух слоев и охлаждают соединенные слои сплавов для получения композитного металлического слитка.

28. Способ по п.27, в котором поверхность раздела нагревают за счет скрытой теплоты первого и второго сплава.

29. Способ по п.27, в котором температура второго сплава в момент его первого контакта с самоподдерживающейся поверхностью первого сплава больше температуры ликвидуса второго сплава или равна этой температуре.

30. Литейная установка для производства композитных металлических слитков, содержащая открытую кольцевидную форму с загрузочной и разгрузочной сторонами и подвижным нижним блоком, установленным в разгрузочной стороне формы с возможностью перемещения вдоль оси формы, разделительную стенку с регулируемой температурой, заканчивающуюся выше разгрузочной стороны формы, для разделения загрузочной стороны формы, по меньшей мере, на две раздельные питающие камеры, так что каждая питающая камера примыкает, по меньшей мере, к одной из других питающих камер, средства подачи металла в каждую питающую камеру, средства регулирования потока металла в каждой питающей камере и устройство регулирования уровня металла в каждой питающей камере, при этом в паре смежных питающий камер в первой питающей камере уровень металла расположен выше нижнего конца разделительной стенки с регулируемой температурой, а во второй питающей камере уровень металла расположен на другом уровне относительно уровня металла в первой камере.

31. Литейная установка по п.30, в которой уровень металла во второй питающей камере расположен ниже нижнего конца разделительной стенки.

32. Литейная установка по п.30, в которой разделительная стенка с регулируемой температурой снабжена замкнутым каналом для терморегулирующей жидкости, имеющим вход и выход.

33. Литейная установка по п.32, которая снабжена устройством для измерения температуры, установленным на выходе канала для терморегулирующей жидкости.

34. Литейная установка по любому из пп.30-33, которая снабжена линейным приводом и рычагом управления, закрепленными на разделительной стенке с возможностью изменения кривизны разделительной стенки.

35. Литейная установка по любому из пп.30-33, в которой поверхность разделительной стенки с регулируемой температурой, обращенная в сторону первой питающей камеры, выполнена со скосом, направленным наружу.

36. Литейная установка по п.35, в которой разделительная стенка с регулируемой температурой имеет изменяющийся по ее длине угол скоса.

37. Литейная установка по п.30, которая снабжена графитовой вставкой, установленной на поверхности разделительной стенки с регулируемой температурой, прилежащей к первой камере.

38. Литейная установка по п.30, которая снабжена каналом подачи жидкости для подведения смазки или разделительного слоя к поверхности разделительной стенки.

39. Литейная установка по п.37, в которой графитовая вставка является пористой, а в разделительной стенке с регулируемой температурой выполнен, по меньшей мере, один канал для подачи жидкости к поверхности разделительной стенки, обращенной к первой питающей камере, через пористую графитовую вставку.

40. Литейная установка по п.30, в которой устройство для регулирования уровня металла в питающей камере содержит источник газа, регулятор потока для регулирования потока газа от источника, трубку и указатель давления, соединенный с трубкой, для измерения давления газа в трубке, при этом один конец трубки соединен с регулятором потока, а другой, открытый, расположен внутри питающей камеры в заранее заданном положении относительно корпуса формы, так что во время литья открытый конец трубки погружен в металл, находящийся в камере, а средство регулирования потока металла в питающую камеру выполнено с возможностью управления в соответствии с давлением, измеренным указателем давления, так что уровень металла удерживается в заранее заданном положении.

41. Литейная установка по п.30, в которой средства подачи металла в каждую питающую камеру содержат желоб для подачи металла и, по меньшей мере, одну трубку с открытым концом, соединенную с желобом.

42. Литейная установка по п.41, в которой, по меньшей мере, одна трубка с открытым концом расположена в питающей камере так, что во время литья ее открытый конец погружен в металл.