Изобретение относятся к металлургии, конкретнее к непрерьюной разливке биметаллических слитков.

Цель изобретения - улучшение ка- с ества биметаллических заготовок.

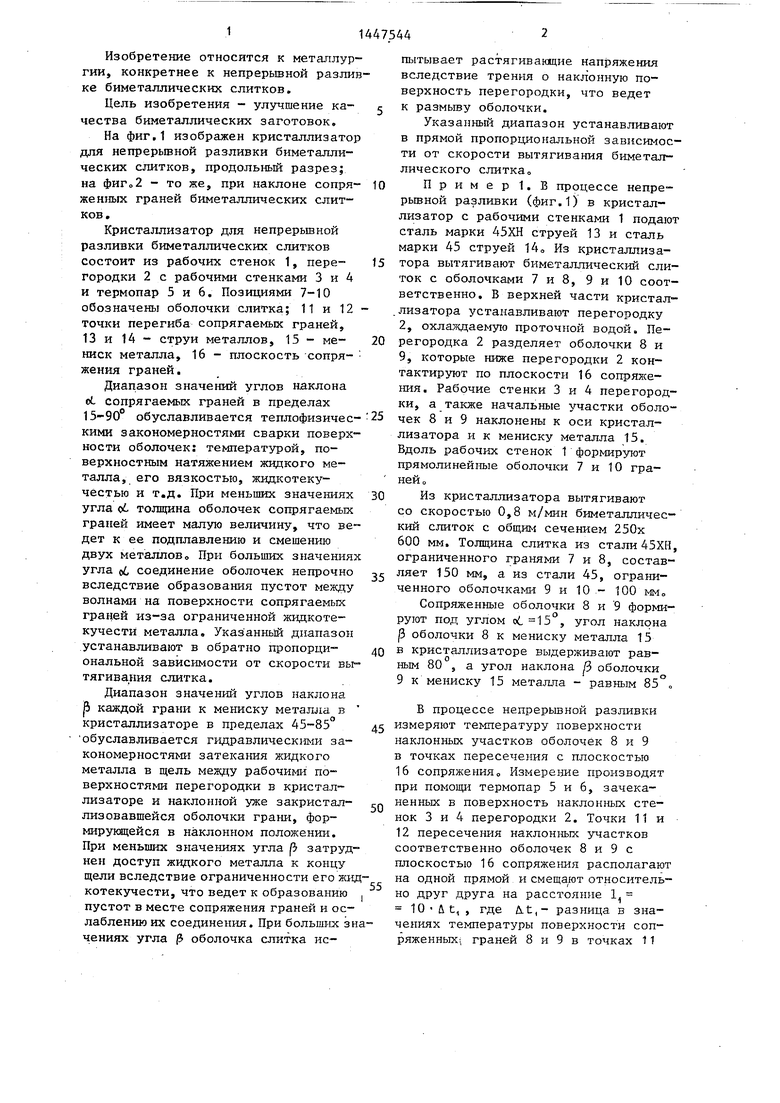

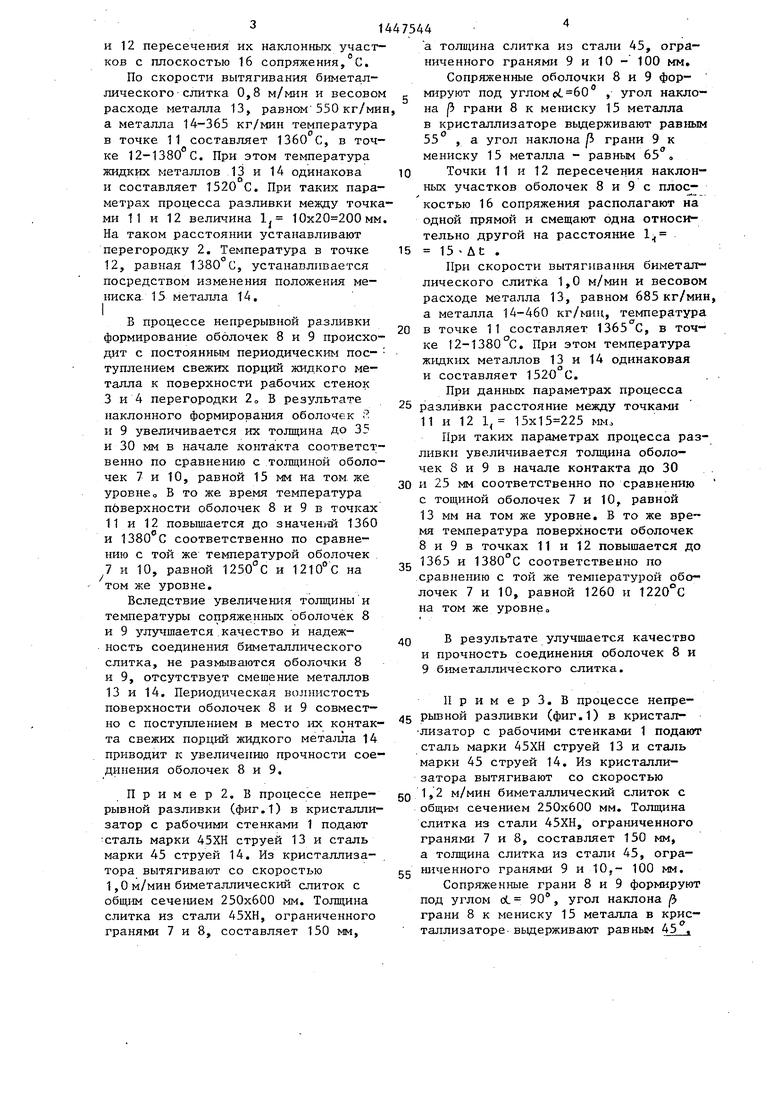

На фиг,1 изображен кристаллизатор ля непрерьшной разливки биметаллиеских слитков, продольный разрез; на фиго2 - то же, при наклоне сопря- 10 ен1агх граней биметаллических слитков.

Кристаллизатор для непрерьшной разливки биметаллических слитков состоит из рабочих стенок 1, пере- 15 городки 2 с рабочими стенками 3 и 4 и термопар 5 и 6. Позициями 7-10 обозначены оболочки слитка; 11 и 12 - точки перегиба сопрягаемых граней, 13 и 14 - струи металлов, 15 - ме- 20 ниск металла, 16 - плоскость сопряжения граней.

Диапазон значений углов наклона d сопрягаемых граней в пределах 15-90° обуславливается теплофизичес--25 кими закономерностями сварки поверхности оболочек: температурой, поверхностным натяжением жидкого металла, его вязкостью, жидкотеку- честыо и т.д. При меньших значениях 30 угла oL толщина оболочек сопрягаемых граней имеет малую величину, что ве- дет к ее подштавлению и смешению двух металлово При больших значениях угла oi, соединение оболочек непрочно ос вследствие образования пустот между волнами на поверхности сопрягаемых граней из-за ограниченной жидкоте- кучестй металла. Указ анньй диапазон устанавливают в обратно пропорци- 40 ональной зависимости от скорости вытягивания слитка.

Диапазон значений углов наклона В каждой грани к мениску металла в кристаллизаторе в пределах 45-85 45 обуславливается гидравлическими за- кoнoмepнocтя ш затекаьгая жидкого металла в щель между рабочими поверхностями перегородки в кристаллизаторе и наклонной уже закристаллизовавшейся оболочки грани, формирующейся в наклонном положении. При меньш-ix значениях угла затруднен доступ жидкого металла к концу щели вследствие ограниченности его жид- котекучести, что ведет к образованию пустот в месте сопряжения граней и ослаблению их соединения. При больших значениях угла Э оболочка слитка ис

с 0

5

0

5

пытывает растягивающие напряжения вследствие трения о наклонную поверхность перегородки, что ведет к размыву оболочки.

Указанньй диапазон устанавливают в прямой пропорциональной зависимости от скорости вытягивания биметаллического слитка.

Пример 1. В процессе непре- рьгоной разливки (фиг.1) в кристаллизатор с рабочими стенками 1 подают сталь марки 45ХН струей 13 и сталь марки 45 струей 14,, Из кристаллизатора вытягивают биметаллический слиток с оболочками 7 и 8, 9 и 10 соответственно. В верхней части кристаллизатора устанавливают перегородку 2, охлаждаемую проточной водой. Перегородка 2 разделяет оболочки 8 и 9, которые ниже перегородки 2 контактируют по плоскости 16 сопряжения. Рабочие стенки 3 и 4 перегородки, а также начальные участки оболочек 8 и 9 наклонены к оси кристаллизатора и к мениску металла 15. Вдоль рабочих стенок 1 формируют прямолинейные оболочки 7 и 10 граней

Из кристаллизатора вытягивают со скоростью 0,8 м/мин биметаллический слиток с общим сечением 250х 600 мм. Толщина слитка из стали 45ХИ, ограниченного гранями 7 и 8, составляет 150 мм, а из стали 45, огра1ш- ченного оболочками 9 и 10 - 100 ммо

Сопряженные оболочки 8 и 9 формируют под углом о,15°, угол наклона Р оболочки 8 к мениску металла 15 в кристаллизаторе выдерживают равным 80 , а угол наклона j} оболочки 9 к мениску 13 металла - равным 85°„

В процессе непрерьшной разливки измеряют температуру поверхности наклонных участков оболочек 8 и 9 в точках пересечения с плоскостью 16 сопряжения Измерение производят при помощи термопар 5 и 6, зачека- ненных в поверхность наклонных стенок 3 и 4 перегородки 2. Точки 11 и 12 пересечения наклонных участков соответственно оболочек 8 и 9 с плоскостью 16 сопряжения располагают на одной прямой и смещают относительно друг друга на расстояние 1, 10- ut, , где A.t,- разница в значениях температуры поверхности соп- ряженных; граней 8 и 9 в точках 11

наклонных участ- сопряжения, С.

и 12 пересечения их ков с плоскостью 16

По скорости вытягивания бимета.л- лического слитка 0,8 м/мин и весовом расходе металла 13, равном 550 кг/ми а металла 14-365 кг/мин температура в точке 11 составляет 1360 С, в точке 12-1380 С. При этом температура жидких металлов 13 и 14 одинакова

Q

И составляет 1520 С. При таких параметрах процесса разливки между точками 11 и 12 величина 1 10х20 200мм На таком расстоянии устанавливают перегородку 2. Температура в точке 12, равная , устанавливается посредством изменения положения мениска 15 металла 14.

I

В процессе непрерывной разливки

формирование оболочек 8 и 9 происходит с постоянным периодическим пос- туплением свежих порций жидкого металла к поверхности рабочих стенок 3 и 4 перегородки 2 В результате наклонного формирования оболочек и 9 увеличивается их толщина до 35 и 30 мм в начале контакта соответственно по сравнению с толщиной оболочек 7 и 10, равной 15 мм на том же уровне,, В то же время температура пбверхности оболочек 8 и 9 в точках 11 и 12 повышается до значений 1360 и 1380 С соответственно по сравнению

/

с той же температурой оболочек 7 и 10, равной и на том же уровне.

Вследствие увеличения толщины и температуры сопряженных оболочек 8 и 9 улучшается качество и надежность соединения биметаллического слитка, не размываются оболочки 8 и 9, отсутствует смешение металлов 13 и 14. Периодическая волнистость поверхности оболочек 8 и 9 совместно с поступлением в место их контакта свежих порций жидкого металла 14 приводит к увеличению прочности соединения оболочек 8 и 9.

Пример 2. В процессе непрерывной разливки (фиг,1) в кристаллизатор с рабочими стенками 1 подают сталь марки 45ХН струей 13 и сталь марки 45 струей 14. Из кристаллизатора вытягивают со скоростью 1,0 м/мин биметаллический слиток с общим сечением 250x600 мм. Толщина слитка из стали 45ХН, ограниченного гранями 7 и 8, составляет 150 мм.

м н, 1447544

а толщина слитка из стали 45, ограниченного гранями 9 и 10 - 100 мм,

Сопряженные оболочки 8 и 9 фор- мируют под углом oi. 60 , угол наклона 3 грани 8 к мениску 15 металла в кристаллизаторе выдерживают равным

55

грани 9 к равным 65 о

0

5

0

, а угол наклона jb мениску 15 металла Точки 11 и 12 пересечения наклонных участков оболочек 8 и 9 с плоскостью 16 сопряжения располагают на одной прямой и смещают одна относительно другой на расстояние 1 15 - At ,

При скорости вытягивания биметал- лического слитка 1,0 м/мин и весовом расходе металла 13, равном 685 кг/мин, а металла 14-460 , температура в точке 11 составляет 1365 С, в точ ке 12-1380 с. При этом температура ЖИДК1ГХ металлов 13 и 14 одинаковая и составляет 152€ С.

При данных параметрах процесса 5 разливки расстояние между точками 11 и 12 1 15x15 225

При таких параметрах процесса разливки увеличивается толщина оболочек 8 и 9 в начале контакта до 30 0 и 25 мм соответственно по сравнению с тощиной оболочек 7 и 10, равной 13 мм на том же уровне, В то же вре™ мя температура поверхности оболочек

8и 9 в точках 11 и 12 повышается до g 1365 и 1380°С соответственно по

сравнению с той же температурой оболочек 7 и 10, равной 1260 и 1220°С на том же уровне

0 В результате улучшается качество и прочность соединешш оболочек 8 и

9биметаллического слитка.

ПримерЗ, Б процессе непре- 5 рывной разливки (фиг,1) в кристал- лизатор с рабочими стенками 1 подают сталь марки 45ХН струей 13 и сталь марки 45 струей 14. Из кристаллизатора вытягивают со скоростью 1,2 м/мин биметаллический слиток с общим сечением 250x600 мм. Толщина слитка из стали 45ХН, ограниченного гранями 7 и 8, составляет 150 мм, а толщина слитка из стали 45, ограниченного гранями 9 и10,- 100 мм.

Сопряженные грани 8 и 9 формируют под углом оС 90°, угол наклона грани 8 к мениску 15 металла в кристаллизаторе- выдерживают равным 45 ,

0

5

а угол наклона р грани 9 к мениску 15-45 металла.

Точки 11 и 12 пересечения наклонных участков соответственно граней 8 и 9 с плоскостью 16 сопряжения располагают на одной прямой и смещают относительно друг друга на расстояние 1 20 U t, .

При скорости вытягивания биметаллического слитка 1,2 м/мин и весовом расходе металла 13, равном 820 кг/мин, металла 14-550 кг/мин, температура в точке 11 составляет 1370 С, в точ Кб 12 1380 С. При этом температура жидких металлов 13 и 14 одинаковая и составляет 1520 С.

При данных параметрах процесса разливки расстояние между точками 11 и 12 1, 20x20 200 мм.

При таких параметрах процесса разливки увеличивается толщина оболочек 8 и 9 в начале контакта до 25 и 20 мм соответственно по сравнению с толщиной оболочек 7 и 10, равной 11 мм на том же уровне, В то же время температура поверхности оболочек 8 и 9 в точках 11 и 12 повышается до 1370 и 1380°С соответственно по сравнению с той же температурой оболочек 7 и 10, равной 1280 и 1240 С йа том же уровне

В результате улучшается качество и прочность соединения оболочек 8 и 9 биметаллического слитка,

Пример4. В процессе непре- рывной разливки (фиг.2) подают сталь марки 45ХН струей 13 и сталь марки 45 струей 14, Из кристаллизатора вытягивают со скоростью 1,0 м/мин биметаллический.слиток с общшм сечением 250x600 мм. Толщина слитка из стали 45ХН, ограниченного траня№1 7 и 8,составляет 150 Jм, а толщина слитка из стали 45, ограниченного граняии 9 и 100 мм.

Сопряженные грани В и 9 формируют под углом oi 45, угол наклона /J грани 8 к мениску металла 15 в кристаллизаторе вьщерживают равным 45 , а угол наклона грани 9 к мениску металла 15-90.

Точку пересечения 11 наклонной грани 8 с плоскостью 16 сопряжеьшя располагают на одной прямой с точкой начала формирования 9 и смещают одна относительно другой на расстояние, l2 (30-40) Л где Лиз: разница в значениях температуры поверхности

сопрялсениых граней в точке пересечения одной грани с плоскостью сопряжения и в начала формирования другой грани, (30-40) - эмпирический коэффициент, устанавливаемьй в об™ ратной пропорциональной зависимости от значения перепада температуры.

, о

мм/ с.

При перепаде температуры С величина 1 40x10 400 мм; при перепаде температуры С, величина 1 35x15 525 мм; при перепаде температуры величина 1 30x20 600 мм.

При таком формировании оболочек 8 и 9 увеличивается толщина оболочки 8 и повышается ее температура в месте контакта с оболочкой 9, При этом толщина оболочки увеличивается до 25-30 мм, температура до 1370-1380°С по сравнению с температурой 1260 С поверхности грани 9 на том же уровне,

В результате повышается качество и прочность соединения оболочек 8 и 9, отсутствует размыв оболочек и смешение жидких металлов.

Изменение расстояния 1 в дбщем случае можно достигпуть за счет вы- полнепия перегородки 2 составаюй и относительного смещения составных частей

Примене1ше предлагаемого способа позволяет увеличить выход годных биметаллических слитков на 2,5%. Формула изобретения

1, Способ непрерывной разливки

биметалл1стеских слитковj включающий раздельную подачу металлов в кристаллизатор с перегородкой, формиро- ванне в нем слитков со свариваемыми сопряженными гранями, регулирование

расхода металлов и измерение температуры поверхности слитков в месте контакта с перегородкой, о т л и - чающийся тем, что, с целью повышения качества блметаллических

заготовок, свариваемые грани слитков формируют под углом c-i 15-90 одна к другой и с углом наклона |5 каждой грани к мениску металла в кристаллизаторе, равным 45-85°GS при этом

точки пересечения наклспшых участков граней слитков с поверхностью их сваривания располагают на одной прямой со смещением однг. относительно другой на

l (10-20)u.tp

где At,

перепад температур поверхностей свариваемых граней слитков в точках пересечения их наклонных участков с плоскостью сваривания, С;

(10-20) -п коэффициент, устанавл1шае- мый в обратно пропорциональной зависимости от перепада температуры, .

2, Способ ПОП.1, отличающийся тем, что при перпендикулярном расположении одной из свариваемых граней к мениску металла в кристаллизаторе расстояние Ij между переги-

14475448

бом одной из граней свариваемых слитков и началом формирования другой грани слитка определяют по зависимости

1,, (30-40) At

1

где , - перепад температур поверхностей свариваемых граней в месте пересечения одной грани с плоскостью сопряжения и в зоне начала формирования другой грани слитка. С;

(30-40) - коэффициент, устанавливае- мьш в обратно пропорциональной зависимости от перепада температур, мм/ С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073585C1 |

| Способ непрерывного литья биметаллических слитков и устройство для его осуществления | 1983 |

|

SU1271635A1 |

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2038903C1 |

| РАБОЧАЯ СТЕНКА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК С ДВУСТОРОННИМ ВЫТЯГИВАНИЕМ СЛИТКОВ | 1990 |

|

RU2035258C1 |

| Способ непрерывного литья заготовок | 1984 |

|

SU1245407A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА МЕТАЛЛА В КРИСТАЛЛИЗАТОР | 1975 |

|

RU639189C |

| Способ непрерывной разливки металлов | 1976 |

|

SU595058A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| Способ непрерывной разливки биметаллических слитков | 1975 |

|

SU561611A1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке биметаллических слитково Цель изобретения - улучшение качества соединения сопрягаемых граней биметаллического слитка. Жидкий металл подают в кристаллизатор с перегородкой, формируют два сопряженных слитка, изменяют расход металла в каждьм из сопряженных слитков и измеряют температуру поверхности граней слитка в месте контакта с перегородкой. Сопряженные грани формируют под углом oi, одна к другой в пределах 15-90 , а угол наклона каждой грани к мениску металла в кристаллизаторе устанавливают в пределах 45-85°, при этом точки пересечения наклонных участков сопряженных граней с плоскостью их сопряжения, располагают на одной прямой и сме- :щают их одна относительно другой на расстояние l(10-20)ut, гдeЛt - разница в значениях температуры поверхности сопряженных граней в точках пересечения их наклонных участков с плоскостью, сопряжения. С, (tO- 20) - эмпирический коэффициент, устанавливаемый в обратной пропорциональной зависимости от значения перепада температуры, №t/°Co Кроме того, при угле наклона .одной из сопряженных граней к мениску металла в кристаллизаторе, равном 90, устанавливают расстояние 1 между точкой перегиба одной из граней и точкой начала формирования другой грани по зависимости 1 (30-40)At. 1 з.п. ф-лы, 2 ил. I О) 4: N СП 4ia 4;

/3

ib

. i5

0U3.2

i

iO

Авторы

Даты

1988-12-30—Публикация

1987-05-25—Подача