Область техники, к которой относится изобретение

Изобретение относится к литью металлов, в частности алюминия и алюминиевых сплавов способом литья с прямым охлаждением. Точнее изобретение относится к совместному литью слоев металла способом литья с прямым охлаждением, включающим в себя последовательную кристаллизацию.

Уровень техники

Металлические слитки обычно получают способом литья расплавленных металлов с прямым охлаждением. Способ заключается в заливке расплавленного металла в кристаллизатор с охлажденными стенками, у которого имеется открытая верхняя сторона и открытая (после начала процесса) нижняя сторона. Расплавленный металл с открытой верхней стороны вводят в кристаллизатор, где металл, проходя через кристаллизатор, охлаждается и кристаллизуется (по меньшей мере, снаружи). Кристаллизовавшийся металл появляется с нижней стороны кристаллизатора в виде металлического слитка, который опускается по мере осуществления процесса литья. В иных случаях литье производится горизонтально, но по сути процесс литья одинаков. Такие способы литья пригодны, в частности, для литья алюминия и алюминиевых сплавов, но они подходят также для литья и других металлов.

Приемы литья такого вида широко обсуждаются в патенте США 6260602 (Wagstaff), который касается исключительно получения монолитных слитков, т.е. слитков, выполненных из одного и того же материала по всему слитку, в виде одного слоя. Аппараты и способы для получения многослойных структур литьем с последовательной кристаллизацией раскрыты, например, в патентной публикации США 2005/0011630 А1 (Anderson и др.). Литье с последовательной кристаллизацией включает в себя литье первого слоя, а затем, следующим шагом, но в пределах одной и той же литейной операции, литье слоя другого металла на первый слой, после того как он достигнет надлежащей степени затвердевания. Существуют варианты, при которых вначале в многослойном слитке производят литье наружных слоев, а затем выполняют литье срединного слоя внутрь наружных слоев, как только произойдет их надлежащее затвердевание.

Хотя указанные способы эффективны и с успехом применяются, установлено, что могут возникать трудности при попытке использовать способ последовательной кристаллизации с определенными сочетаниями сплавов, в частности с теми, которые имеют одинаковые или очень близкие коэффициенты усадки при кристаллизации и охлаждении. В частности, установлено, что, когда производится последовательное литье таких металлов, то может не достигаться требуемая прочность связывания покрывающего слоя (оболочки) с базовым (срединным) слоем, особенно, в центральной зоне составного слитка.

Следовательно, существует необходимость усовершенствования литейного оборудования и способов совместного литья таких металлов.

Раскрытие изобретения

Согласно одному варианту осуществления изобретения предлагается установка для литья составного металлического слитка. Установка содержит сквозную формообразующую полость кристаллизатора, которая, в целом, имеет прямоугольное сечение и содержит входную часть, выпускное отверстие и подвижный нижний блок, выполненный с возможностью посадки в выпускное отверстие и перемещения вдоль оси кристаллизатора в процессе литья. Во входной части кристаллизатора предусмотрена, по меньшей мере, одна охлаждаемая разделительная перегородка для разделения входной части, по меньшей мере, на две камеры подачи металла. Установка включает в себя подающее устройство для подвода металла для внутреннего слоя к одной из указанных, по меньшей мере, двух камер подачи металла, и, по меньшей мере, одно дополнительное подающее устройство для подвода металла, по меньшей мере, для одного наружного слоя, по меньшей мере, к одной другой из указанных камер подачи металла. Указанная, по меньшей мере, одна разделительная перегородка имеет поверхность контакта с металлом, которая при работе кристаллизатора соприкасается с металлом, по меньшей мере, одного наружного слоя, причем указанная поверхность наклонена под углом от металла наружного слоя в направлении течения металла через кристаллизатор, при этом в средней части указанной, по меньшей мере, одной разделительной перегородки указанный угол наклона больше, чем в местах, примыкающих к концам, по меньшей мере, одной разделительной перегородки.

Согласно другому варианту осуществления изобретения предлагается способ литья составного слитка, содержащий этапы, на которых: подготавливают установку для литья составного металлического слитка, включающую в себя сквозную формообразующую полость кристаллизатора, которая, в целом, имеет прямоугольное сечение и содержит входную часть, выпускное отверстие и подвижный нижний блок, выполненный с возможностью посадки в выпускное отверстие и перемещения вдоль оси кристаллизатора в процессе литья, по меньшей мере, одну охлаждаемую разделительную перегородку во входной части кристаллизатора для разделения входной части, по меньшей мере, на две камеры подачи металла, и подающее устройство для подвода металла для внутреннего слоя к одной из указанных, по меньшей мере, двух камер подачи металла, и, по меньшей мере, одно дополнительное подающее устройство для подвода металла, по меньшей мере, для одного наружного слоя, по меньшей мере, к одной другой из указанных камер подачи металла, при этом указанная, по меньшей мере, одна разделительная перегородка имеет поверхность контакта с металлом, которая при работе кристаллизатора соприкасается с металлом, по меньшей мере, одного наружного слоя, причем указанная поверхность наклонена под углом от металла наружного слоя в направлении течения металла через кристаллизатор, при этом в средней части указанной, по меньшей мере, одной разделительной перегородки указанный угол наклона больше, чем в местах, примыкающих к концам, по меньшей мере, одной разделительной перегородки; подают металл для внутреннего слоя в одну из указанных, по меньшей мере, двух камер подачи металла; подают металл, по меньшей мере, для одного наружного слоя, по меньшей мере, в одну другую из указанных камер подачи металла, причем металл для внутреннего слоя и металл, по меньшей мере, для одного наружного слоя выбирают так, чтобы указанные металлы имели равные или близкие коэффициенты усадки; и перемещают нижний блок вдоль оси кристаллизатора, чтобы слиток имел возможность выхода из выпускного отверстия установки.

Согласно еще одному варианту осуществления изобретения предлагается способ литья внутреннего слоя из одного металла и, по меньшей мере, одного плакирующего слоя из другого металла в литейной установке с прямым охлаждением, содержащей, по меньшей мере, одну разделительную перегородку, образующую в указанной установке, по меньшей мере, две камеры, причем металл для внутреннего слоя и металл для указанного, по меньшей мере, одного плакирующего слоя выбирают так, чтобы у них были равные или близкие коэффициенты усадки. Усовершенствование заключается в том, что указанную, по меньшей мере, одну разделительную перегородку отклоняют под углом вниз от металла, подаваемого для указанного, по меньшей мере, одного наружного слоя, и увеличивают данный угол в средней части, по меньшей мере, одной разделительной перегородки по сравнению с углом в местах, по меньшей мере, одной разделительной перегородки, примыкающих к ее концам.

В действительности не ясно, почему при совместном литье металлов с близкими коэффициентами усадки могут возникать проблемы сцепления между слоями металлов в конечном изделии, но эмпирически данный факт установлен.

Коэффициенты усадки металлов и сплавов, в общем, хорошо известны и приведены в справочной литературе, поскольку считаются одними из важнейших свойств, которые необходимо знать для различного применения металлов. Поэтому сравнение указанных коэффициентов и вычисление их разности в процентах может быть легко проделано для конкретных сочетаний металлов путем простых арифметических действий.

Понятие «близкие коэффициенты усадки» в настоящем описании означает, что коэффициенты усадки сплавов различаются менее чем на 30%. Оказывается, что польза от применения настоящего изобретения невелика или вообще отсутствует, когда разность указанных коэффициентов равна 30% или более. Во многих случаях для эффективного использования настоящего изобретения необходимая разность коэффициентов должна составлять менее 25%, менее 20%, менее 15%, а чаще всего - менее 10%.

Следует понимать, что термин «прямоугольный», в том контексте, в каком он использован в формуле изобретения и данном описании, включает в себя и понятие «квадратный», а такие понятие, как «верхний» и «нижний» («вверх» и «вниз») касаются примеров способа вертикального литья, и должны быть соответственным образом изменены, когда рассматриваются способы горизонтального литья.

Фразы типа «отклонены под углом от металла наружного слоя» и аналогичные выражения, используемые в настоящем описании, означают, что поверхность разделительной перегородки, которая соприкасается с металлом, предназначенным для формирования наружного слоя слитка, отходит под углом или скошена в направлении внутреннего слоя слитка, и, таким образом отклоняется от наружного слоя по ходу литья, т.е. по ходу движения металла через кристаллизатор.

Краткое описание чертежей

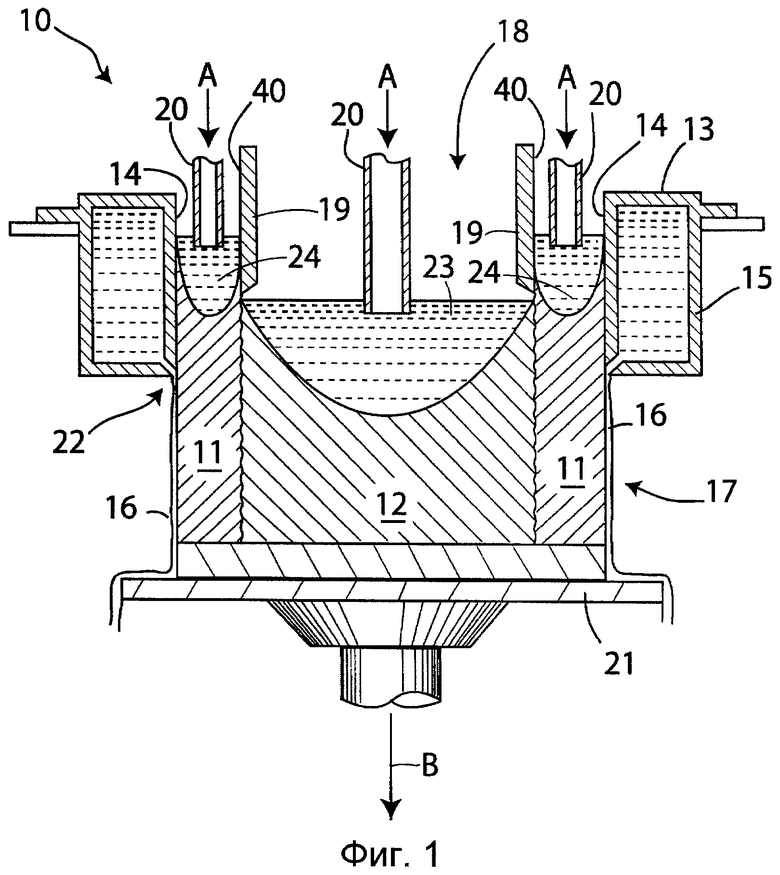

Фиг.1 изображает вертикальное поперечное сечение литейной установки, подходящей для использования в примерах вариантов осуществления настоящего изобретения.

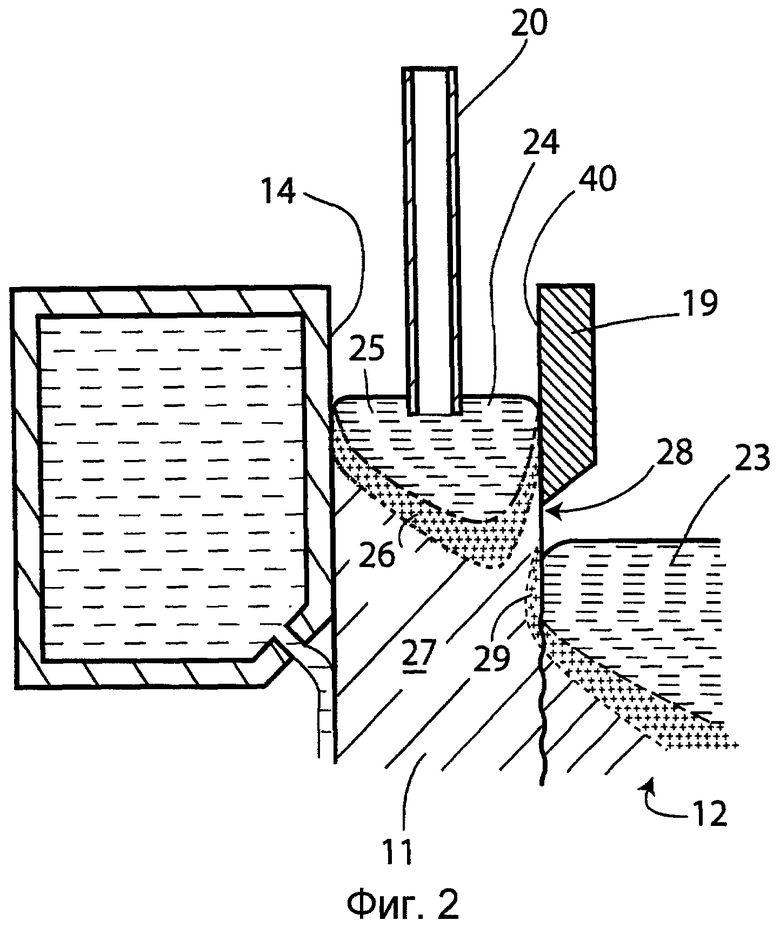

Фиг.2 схематически изображает зону взаимного контакта металлических сплавов в части установки фиг.1, где показаны области металла в твердом, жидком и полутвердом состоянии, которые, как предполагается, возникают во время литья.

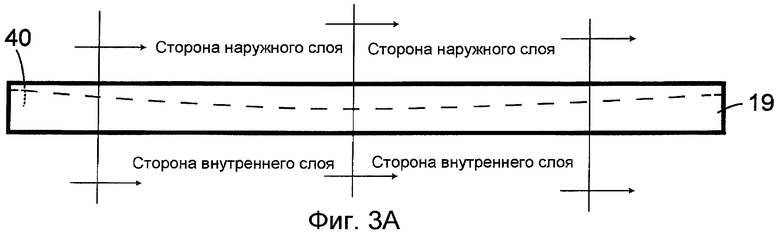

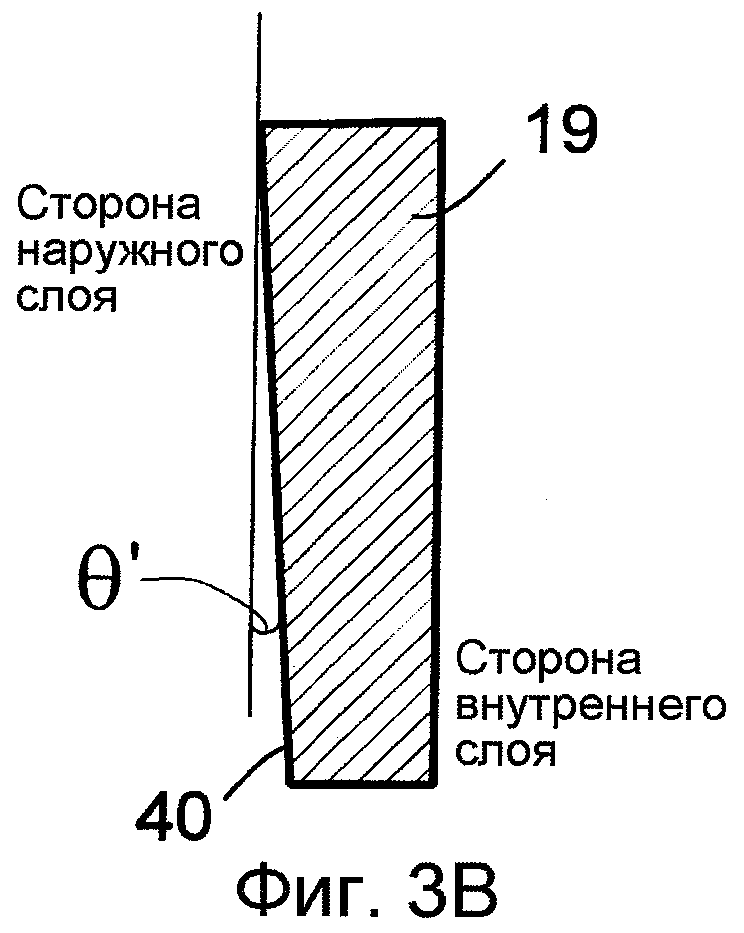

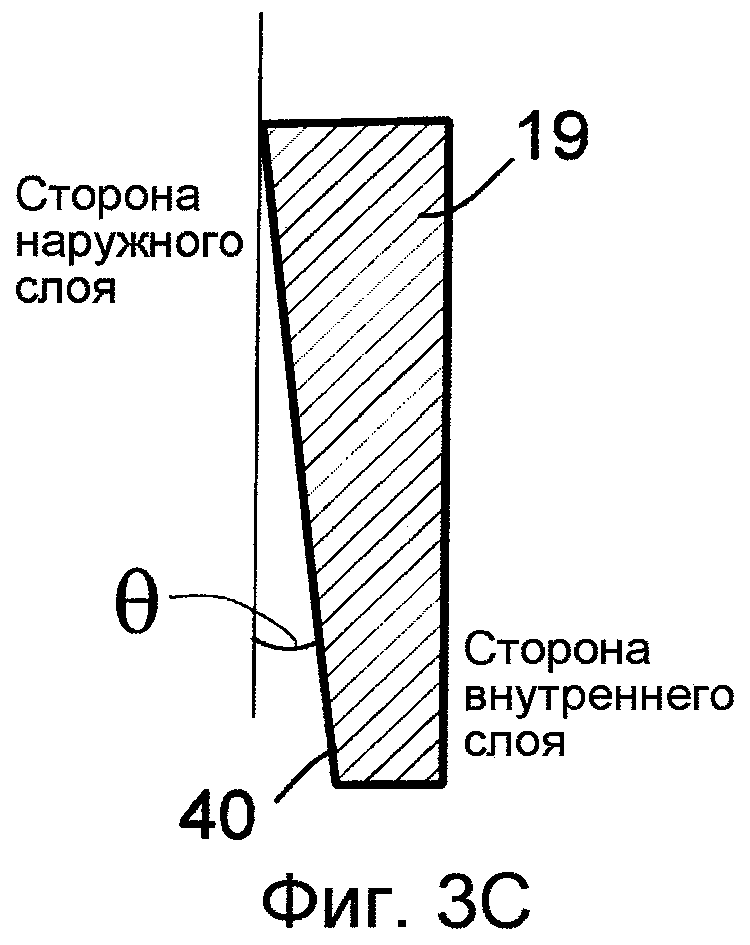

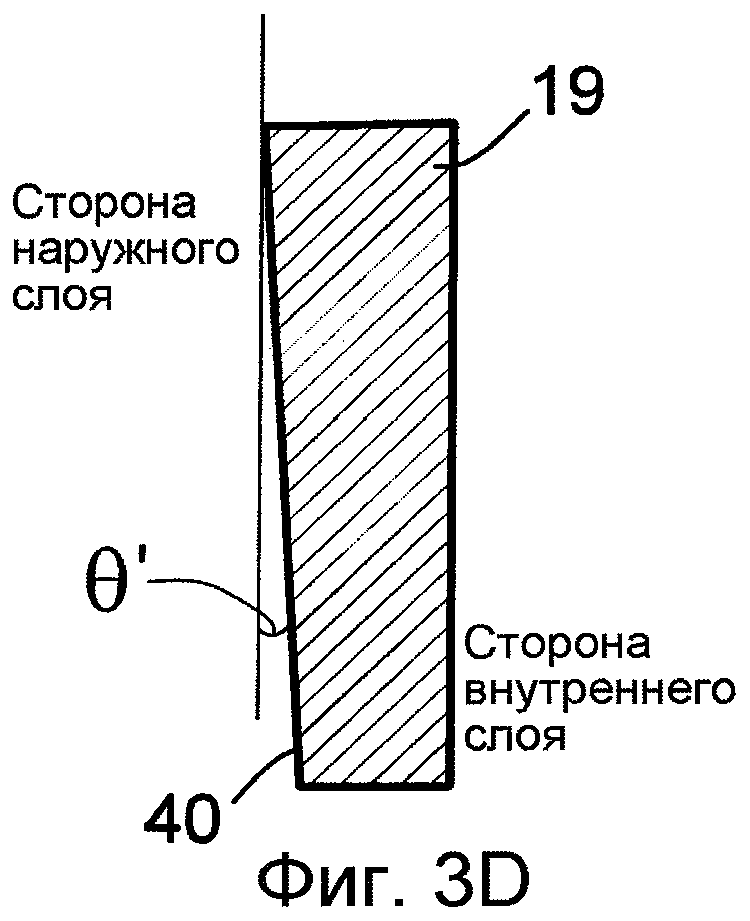

Фиг.3A-3D иллюстрируют одну форму разделительной перегородки, используемую в установке фиг.1, при этом разделительная перегородка показана в перспективной проекции и поясняется сечениями.

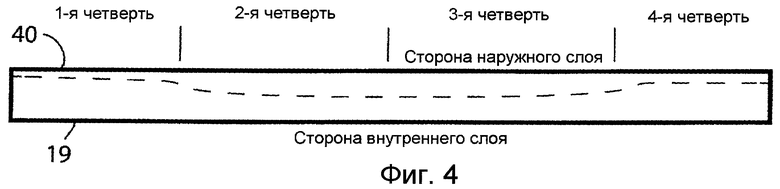

Фиг.4 изображает другой пример разделительной перегородки, форма которой соответствует варианту осуществления настоящего изобретения.

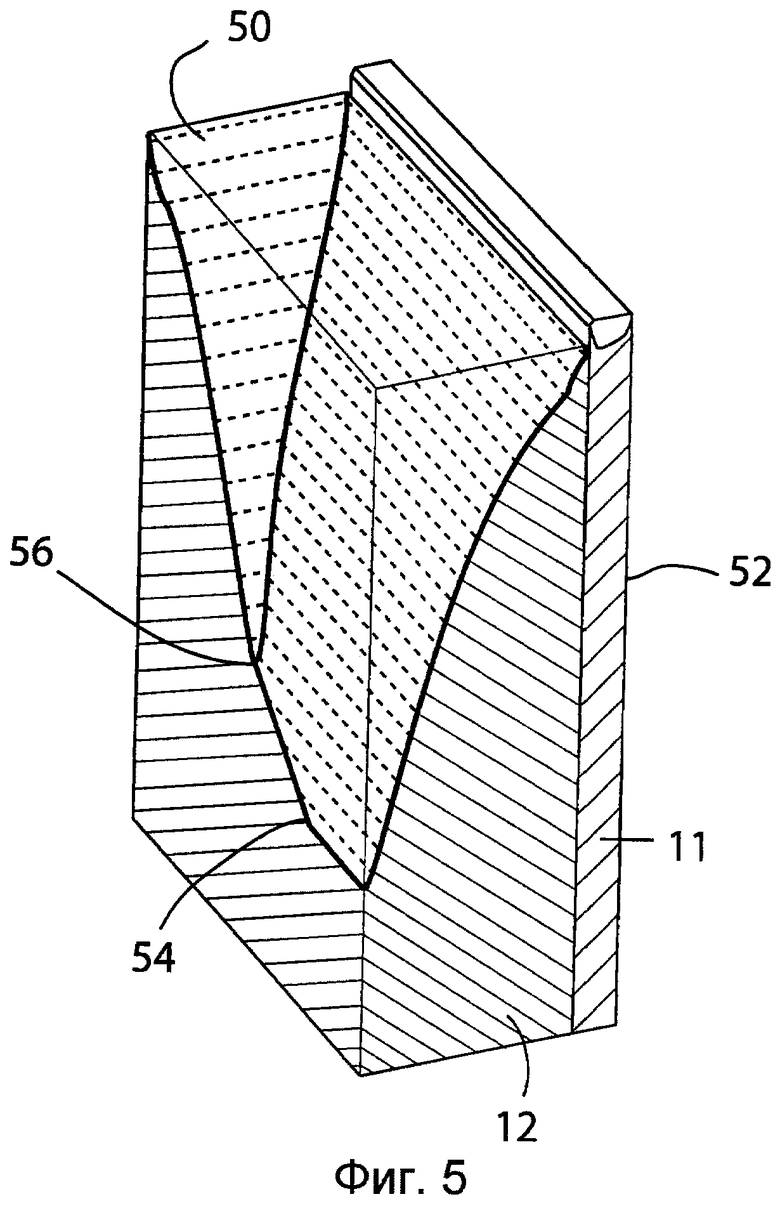

Фиг.5 представляет один конец слитка, отливаемого в установке фиг.1 (слиток изображен в виде вертикального сечения по его осевой линии); на фиг.5 показана глубина лунки расплавленного металла в местах, находящихся ближе к поверхности торца слитка; и

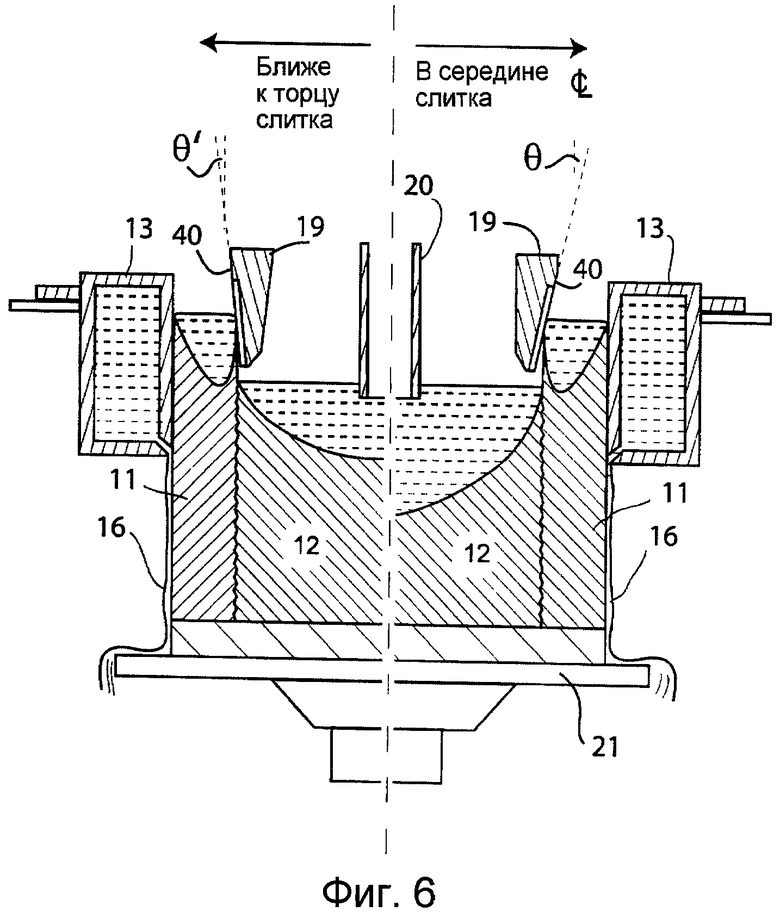

Фиг.6 комбинированное вертикальное сечение литейной установки, подобное фиг.1, но построенное в соответствии с одним вариантом осуществления настоящего изобретения, на котором показано частичное сечение для области, примыкающей к одному концу слитка, и второе частичное сечение для области середины слитка.

Осуществление изобретения

Настоящее изобретение может быть использовано совместно с литейной установкой, описанной в патентной публикации США 2005/0011630 от 20 января 2005 г. (Anderson и др.), содержание которой включено в настоящее изобретение посредством ссылки. Указанная литейная установка позволяет осуществлять литье металлов с последовательной кристаллизацией с целью формирования, по меньшей мере, одного наружного слоя (т.е. оболочечного слоя) на внутреннем слое (т.е. срединном слое или сердцевине слитка). В данном изобретении используются и получают развитие способы, раскрытые в патенте США 6260602 (Wagstaff), содержание которого включено в настоящее изобретение посредством ссылки.

Следует пояснить, что термины «наружный» и «внутренний» используются в настоящем описании довольно свободно. Например, в двухслойной структуре, строго говоря, может и не существовать как таковых наружного слоя или внутреннего слоя, но обычно наружным слоем считается тот, который предназначен для контакта с атмосферой, климатическими факторами, или тот, который виден глазом в конечном изделии. Также часто «наружный» слой имеет меньшую толщину, чем «внутренний» - он обычно значительно тоньше, и, таким образом, предусматривается в качестве слоя покрытия или оболочки для подстилающего, «внутреннего» слоя или сердцевины слитка. В случае слитков, предназначенных для горячего и/или холодного прокатывания с целью получения листовых изделий, часто желательно наносить покрытие на обе главные (прокатываемые) поверхности слитка, и в этом случае указанные слои естественно различают, как «внутренний» слой и «наружные» слои. В некоторых случаях внутренний слой часто называют «сердцевиной» или «сердцевиной слитка», а наружные слои называют «оболочкой» или «плакированием».

На фиг.1 показана соответствующая изобретению литейная установка 10, основанная на идеях, раскрытых в патентной публикации США 2005/0011630, которая используется для литья наружного слоя 11 на обе главные (прокатываемые) поверхности внутреннего слоя прямоугольной формы или на сердцевину 12 слитка. Следует отметить, что в данной версии установки в процессе литья покрывающие слои кристаллизуются первыми (по меньшей мере, частично), а затем происходит литье внутреннего слоя 12, соприкасающегося с покрывающими слоями. Приводимые примеры вариантов осуществления изобретения относятся главным образом к такому типу построения установки. Установка включает в себя литейный кристаллизатор 13, в общем, прямоугольной формы, у которого имеются стенки 14, которые формируют часть водяной рубашки 15, и с которых внешний поток 16 охлаждающей воды изливается на выходящий слиток 17. Слитки, отливаемые таким способом, в общем имеют прямоугольное поперечное сечение и размер до 1780×890 мм. Они часто используются для прокатывания на прокатных станах в плакированный листовой материал традиционными способами холодной и горячей прокатки. Следует отметить, что в некоторых вариантах осуществления изобретения стенки 14 кристаллизатора в их средней части могут быть слегка изогнуты в наружном направлении (на виде в плане), чтобы учесть тепловое сокращение (усадку) слитка при его охлаждении, и тем самым, придать охлажденному слитку более точную прямоугольную форму.

Часть 18 стороны входа в кристаллизатор разделена двумя разделительными перегородками 19 (иногда называемые «охлаждающими» или «холодильными» перегородками) на три камеры подачи металла - по одной камере для каждого слоя структуры слитка. Разделительные перегородки 19, которые для обеспечения хорошей теплопроводности часто выполняют из меди, поддерживают в холодном состоянии за счет холодильного оборудования, охлаждаемого водой (не показано), которое связано с разделительными перегородками в точках, лежащих выше уровней расплавленных металлов. Как следствие, данные разделительные перегородки охлаждают и, в конечном счете, вызывают кристаллизацию расплавленного металла, который входит с ними в соприкосновение. Как показано стрелками А, каждая из трех камер снабжается расплавленным металлом до требуемого уровня через отдельные разливочные наконечники 20 подачи расплавленного металла, оснащенные регулируемой заслонкой (не показана) для поддержания постоянства уровня металла в соответствующих питающих камерах. Металл 24, выбираемый для наружных слоев 11, обычно отличается от металла 23 сердцевины 12, хотя в этом не всегда есть необходимость, и иногда требуется производить совместное литье отдельных слоев одного и того же металла. Нижний блок 21, выполненный с возможностью вертикального перемещения, вначале закрывает отверстие нижней стороны 22 кристаллизатора, а затем в процессе литья опускается (как показано стрелкой В), поддерживая при этом зародыш составного слитка 17, по мере того как последний выходит из кристаллизатора.

На фиг.2 в увеличенном виде показана зона установки фиг.1, прилегающая к левой разделительной перегородке 19, где металл 23 внутреннего слоя 12, и металл 24 левого плакирующего слоя 11 вступают во взаимный контакт в кристаллизаторе (в некоторых случаях это происходит ниже кристаллизатора). Металлические сплавы, переходя из жидкого состояния в твердое состояние, проходят через промежуточное полутвердое или «пористое» состояние, когда температура металла находится между температурой перехода в жидкое состояние (температурой ликвидуса) и температурой перехода в твердое состояние (температурой солидуса) для рассматриваемого металла. У металла 24, образующего плакирующий слой 11, имеется область 25 лунки расплавленного металла, область 26 полутвердого или «пористого» состояния, расположенная вокруг указанной лунки расплава, и область 27 полностью твердого состояния, в общем, расположенная ниже области пористого состояния, причем характер контура указанных областей во многом определяется охлаждающим действием стенки 14 кристаллизатора и разделительной перегородки 19. Теоретически поверхность 28 плакирующего слоя 11 непосредственно под охлажденной разделительной перегородкой 19 полностью затвердевает, но находится при температуре чуть ниже температуры солидуса рассматриваемого металла. Несколько ниже нижнего конца разделительной перегородки 19 данная поверхность соприкасается с расплавленным металлом 23 внутреннего слоя 12, и теплота расплавленного металла внутреннего слоя поднимает температуру твердой поверхности 28 плакирующего слоя в местах их первого контакта. Это приводит к тому, что в пределах неглубокой области 29 на поверхности 28 металл становится «пористым», когда его температура повышается до уровня между температурами солидуса и ликвидуса плакирующего металла. При этом область 29 плакирующего слоя остается окруженной твердым металлом 27.

Установлено, что (по не до конца понятным причинам), когда металлы внутреннего и плакирующего слоев одинаковы или имеют близкие коэффициенты усадки (например, разнящиеся менее чем на 30%, а предпочтительном, менее чем на 10%), плакирующий слой может временно связываться с внутренней поверхностью 40 охлажденной разделительной перегородки вместо того, чтобы плавно стекать по данной поверхности по мере осуществления литейного процесса. Данный эффект возможно объясняется силами термического сокращения, возникающими при остывании металлов и наиболее заметен в середине кристаллизатора, т.е. в средней части кристаллизатора по его длине, между сторонами входа и выхода. Обнаружено, что при своем перемещении вертикально вниз плакирующие слои кратковременно приостанавливаются, а затем резко сползают, чтобы восполнить остановку движения. Во время прекращения движения плакирующего слоя может продолжаться отбор тепла охлажденной разделительной перегородкой 19, и металл на поверхности 28 может становиться переохлажденным. Когда такая переохлажденная поверхность опускается и вступает в контакт с расплавленным металлом 23 внутреннего слоя, то повторного нагрева, образующего пористую область 29 в плакирующем слое, может не произойти вовсе или он может оказаться более ограниченным, чем в ином случае. И, поэтому, требуемое сцепление слоев, которое вызывается таким повторным нагревом, может оказаться более слабым или вообще будет исключено. Это может привести к нежелательному разделению слоев во время последующей прокатки или иной обработки плакированного слитка.

Теоретически указанная проблема сильнее проявляется в середине слитка, чем на его краях, потому что лунка расплавленного металла внутреннего слоя имеет наибольшую глубину в центре выходящего из кристаллизатора слитка (куда и подается расплавленный металл). Значительная глубина лунки приводит к тому, что в данной области внутреннего слоя развиваются увеличенные силы теплового сжатия, которые тянут плакирующий слой в направлении разделительной перегородки. По мере того как расплавленный металл кристаллизуется, развиваются силы термического сжатия, которые действуют параллельно твердеющей поверхности. Следовательно, когда лунка глубока, длина поверхности кристаллизации между плакирующим слоем и центром слитка оказывается большой, и развивающиеся силы оказываются более значительными, чем в тех местах, где лунка более мелкая.

В примерах осуществления настоящего изобретения данная проблема решается за счет введения скоса или углового наклона поверхности 40 разделительных перегородок 19, которая соприкасается с металлом плакирующего слоя (или слоев). Это означает, что поверхность 40 разделительной перегородки 19, которая соприкасается с металлом наружного или плакирующего слоя и ограничивает его, в направлении от верха к низу разделительной перегородки расположена под углом, с уклоном от металла наружного слоя (т.е. с уклоном в направлении внутреннего слоя). Угол уклона сделан сравнительно большим в средней части кристаллизатора, при этом он уменьшается по длине кристаллизатора в промежутках между средней частью и концами канала кристаллизатора. Скос снижает интенсивность контакта и величину сил, действующих между металлом плакирующего слоя и поверхностью разделительной перегородки. Угол скоса желательно выбирать так, чтобы оптимальным образом уменьшить вышеупомянутые силы (и, следовательно, уменьшить вероятность заедания металла при литье), но при этом все же поддерживать достаточный контакт для надлежащего задания направления движения металла и его охлаждения. Например, в литейной установке, показанной на фиг.1, разделительная перегородка 19 может быть скошена или отклонена от вертикали на угол, который в средней части кристаллизатора предпочтительно должен находиться в интервале от 1 до 10°, а оптимально от 3 до 7°, но должен быть уменьшен до менее чем 3°, а оптимально до менее, чем 2° или даже менее 1° на концах канала кристаллизатора или вблизи концов канала, где, как считается, силы теплового сжатия имеют меньшую величину. В каждом частном случае фактически выбираемые углы могут зависеть от соотношения коэффициентов усадки металлов внутреннего и наружного слоев.

Увеличение уклона разделительных перегородок в направлении соответствующей средней части схематически показано на фиг.3A-3D, на которых угол скоса в середине представлен углом 9, а угол скоса на концах или вблизи концов (в продольном направлении) представлен углом θ'. Желательно, чтобы угол θ в середине перегородки, по меньшей мере, в два раза превосходил угол θ' на ее концах, но это может зависеть от конкретных используемых сплавов. Установлено, что полезен каждый лишний градус, увеличивающий угол скоса в направлении середины разделительной перегородки, однако к существенному улучшению приводит двукратная или большая разница углов, что является предпочтительным. Оптимальный угол для любого конкретного набора условий можно легко определить эмпирически, проводя испытания литейных операций с использованием различных углов и наблюдая за результатами. Конечно, следует понимать, что введение углового наклона поверхности разделительной перегородки необходимо только в зоне, где указанная поверхность соприкасается с металлом наружного слоя слитка, т.е. в направлении нижнего конца разделительной перегородки, однако для упрощения изготовления или упрощения операции может быть введен угловой наклон для всей поверхности.

Увеличение угла наклона поверхности 40 разделительной перегородки 19 в направлении ее средней части может происходить монотонно и линейно по длине разделительной перегородки от середины к концам. Однако не всегда есть необходимость увеличивать угол скоса таким образом. В другом примере осуществления изобретения угол наклона на концах разделительной перегородки на определенном расстоянии остается постоянным, а затем возрастает до угла, подходящего для средней части. Места, где угол наклона увеличивается (или начинает увеличиваться) на каждой стороне перегородки внутрь от ее концов, могут быть назначены приблизительно в единицах четвертей длины слитка. То есть средняя область с постоянным (максимальным) наклоном занимает центральную зону (вторую и третью четверти) до точек, соответствующих, приблизительно, одной четверти и трем четвертям длины разделительной перегородки, а затем угол наклона уменьшается (и затем может оставаться постоянным) в пределах более удаленных первой и четвертой четверти. Разделительная перегородка со скосом, выполненным таким образом, показана на фиг.4. Возможная причина для такой геометрии объясняется согласно фиг.5.

На фиг.5 представлена область конца слитка в процессе литья в виде вертикального сечения вблизи осевой линии (так называемой «плоскости теплового излучения»). На данном изображении литейная установка опущена, и показан только отливаемый металл. Для наглядности расплавленный металл показан прозрачным, в то время как твердый металл показан перекрестной штриховкой. Поверхности (показанные прерывистыми линиями) представляют собой места перехода от расплавленного металла к твердому (области полутвердого состояния для простоты опущены). Охлаждение происходит от поверхности 50 на торце слитка, а также от боковой поверхности 52, так что лунка расплавленного металла постепенно становится более мелкой, приближаясь к торцовой поверхности 50. Обычно имеется некоторая точка 54 (часто на расстоянии приблизительно четверти или трех четвертей по длине слитка), где дно лунки круто уходит под углом вверх, а далее еще одна точка 56, где подъем дна лунки становится еще более крутым, а также обычно имеется бифуркация, где стенки лунки, параллельные концевой и боковой поверхностям, встречаются друг с другом. По другую сторону точки 54 в направлении оси слитка, где происходит подача расплавленного металла, дно лунки остается в общем горизонтальным или меняет наклон лишь под небольшим углом, пока с противоположной стороны слитка не встретится точка, эквивалентная точке 54. В такой ситуации силы сжатия, действующие на слиток и плакирующий слой, уменьшаются с приближением к торцу 50, и этот процесс начинается в точках, где лунка становится более глубокой. Это происходит из-за того, что силы сжатия уменьшаются с уменьшением глубины лунки. Угол скоса соответствующей разделительной перегородки может оставаться постоянным (или максимальным) в средней области слитка там, где глубина лунки максимальна, а дно лунки, в общем, горизонтально, и может измениться (стать меньше) около точки 54, или, возможно, около точки 56. Углы скоса могут меняться резко, на небольшом расстоянии, или монотонно к торцовой поверхности слитка. Изменение угла скоса может точно соответствовать изменению глубины лунки по длине слитка (т.е. угол скоса может уменьшаться от середины к концу слитка пропорционально глубине лунки), но может оказаться затруднительным добиться этого на практике, и в общем случае это может и не требоваться. Обычно достаточно приближенного соответствия, поскольку определение точного контура дна лунки в процессе получения слитка может быть трудной задачей.

Помимо введения скоса с увеличивающимся углом в направлении средней части, разделительная перегородка 19 может также быть выполнена с дугообразным изгибом наружу, который должен принимать на себя грани слитка по его длинной стороне при его термическом сокращении в процессе остывания и затвердевания (такой изгиб аналогичен изгибу, показанному на фиг.7 патентной заявки США 2005/0011630). Это компенсирует возможную «кривизну» указанных граней и позволяет получать боковые поверхности, более близкие к идеальной плоской форме, что является желательным для прокатывания слитка в листовые изделия.

Хотя это и не показано на чертежах, но внутренние литейные поверхности длинных стенок 14 кристаллизатора могут быть либо вертикальными, либо могут сами быть выполнены со скосом, т.е. с уклоном наружу в направлении нижней части кристаллизатора (в этом случае угол скоса обычно доходил бы, приблизительно, до 1°). Однако, когда для стенки 14 кристаллизатора применяется скос такого типа, угол скоса в общем сохраняется один и тот же для всей длины стенки кристаллизатора.

Фиг.6 представляет собой вид, который аналогичен виду фиг.1, и который демонстрирует литейную установку, соответствующую одному из вариантов осуществления настоящего изобретения. Изображение разделено по вертикальной оси литейной установки на две части. Правая сторона изображает вертикальное поперечное сечение установки для точки на середине длины слитка, а левая сторона изображает сечение литейного кристаллизатора для места, расположенного ближе к концу слитка. Эти две половины чертежа иллюстрируют различные углы (θ и θ') разделительных перегородок 19 в указанных различных местах, а также разную высоту точки кристаллизации металла внутреннего слоя в этих точках на оси слитка. Видно, что угол скоса θ' у конца слитка гораздо меньше, чем аналогичный угол в середине слитка (угол θ).

Применение настоящего изобретения может быть особенно полезным для совместного литья следующих сочетаний сплавов. Следует понимать, что указанные сочетания приведены только для примера, и, что изобретение также может быть полезным для совместного литья и других сочетаний сплавов. В следующих сочетаниях сплавов для указания их составов используются числовые обозначения (АА), при этом сплав плакирующего слоя указан первым:

3003/3104

6063/6111 и

5005/5052.

Вышеприведенное описание касается формирования прямоугольного слитка, но подобное варьирование угла скоса может быть использовано для плакированных слитков любой формы в случаях, когда приходится сталкиваться со снижением сцепления слоев в середине слитка. В общем изобретение дает эффект, когда первым производится литье плакирующего(-щих) слоя(-ев).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ЛИТЬЯ МЕТАЛЛОВ, ИМЕЮЩИХ БЛИЗКИЕ ТЕМПЕРАТУРНЫЕ ИНТЕРВАЛЫ КРИСТАЛЛИЗАЦИИ | 2009 |

|

RU2497628C2 |

| СПОСОБ ОТЛИВКИ СОСТАВНОГО СЛИТКА С КОМПЕНСАЦИЕЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛА | 2011 |

|

RU2510782C1 |

| ПОСЛЕДОВАТЕЛЬНОЕ ЛИТЬЕ МЕТАЛЛОВ С ВЫСОКИМ КОЭФФИЦИЕНТОМ СЖАТИЯ | 2007 |

|

RU2416485C2 |

| СПОСОБ УСТРАНЕНИЯ УСАДОЧНОЙ РАКОВИНЫ В ОТЛИВАЕМОМ СЛИТКЕ | 2011 |

|

RU2533221C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА С КРИСТАЛЛИЗАТОРОМ ИЗМЕНЯЕМОГО РАЗМЕРА И ДНИЩЕМ | 2008 |

|

RU2532872C2 |

| СПОСОБ ОТЛИВКИ КОМПОЗИТНОГО СЛИТКА | 2004 |

|

RU2356686C2 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| ЛИТЬЕ РАСПЛАВЛЕННОГО МЕТАЛЛА В ПОЛОСТЬ КРИСТАЛЛИЗАТОРА, ОТКРЫТУЮ С КОНЦОВ | 1998 |

|

RU2206427C2 |

| ДИНАМИЧЕСКОЕ УПРАВЛЕНИЕ ГЕОМЕТРИЧЕСКОЙ ФОРМОЙ КРИСТАЛЛИЗАТОРА ДЛЯ ЛИТЬЯ С ПРЯМЫМ ОХЛАЖДЕНИЕМ | 2018 |

|

RU2736619C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073585C1 |

Изобретение относится к металлургии, в частности к непрерывному литью металлов в кристаллизатор с прямым охлаждением для получения слитка или изделия, содержащего, по меньшей мере, два слоя. Установка содержит, по меньшей мере, одну охлаждаемую разделительную перегородку, разделяющую входную часть кристаллизатора, по меньшей мере, на две камеры подачи металла. В камеры подается металл с целью формирования внутреннего слоя и, по меньшей мере, одного наружного слоя. Разделительная перегородка имеет поверхность контакта с металлом наружного слоя, которая отклонена под углом от металла наружного слоя по направлению вниз. В средней части разделительной перегородки угол имеет большую величину по сравнению с углом в области, примыкающей к каждому из концов разделительной перегородки. Установка пригодна для совместного литья металлов, имеющих близкие коэффициенты усадки, и сводит к минимуму проблемы взаимного сцепления слоев в конечном слитке или изделиях проката, получаемых из такого слитка. 3 н. и 11 з.п. ф-лы, 6 ил.

1. Установка для литья составного металлического слитка, содержащая

сквозную формообразующую полость кристаллизатора, которая имеет, по существу, прямоугольное сечение и содержит входную часть, выпускное отверстие и подвижный нижний блок, выполненный с возможностью посадки в выпускное отверстие и перемещения вдоль оси кристаллизатора в процессе литья;

по меньшей мере, одну охлаждаемую разделительную перегородку во входной части кристаллизатора для разделения входной части, по меньшей мере, на две камеры подачи металла; и

подающее устройство для подвода металла для внутреннего слоя к одной из указанных, по меньшей мере, двух камер подачи металла и, по меньшей мере, одно дополнительное подающее устройство для подвода металла, по меньшей мере, для одного наружного слоя, по меньшей мере, к одной другой из указанных камер подачи металла,

при этом, по меньшей мере, одна разделительная перегородка имеет поверхность контакта с металлом, которая при работе кристаллизатора соприкасается с металлом, по меньшей мере, одного наружного слоя, причем указанная поверхность наклонена под углом от металла наружного слоя в направлении течения металла через кристаллизатор, при этом в средней части, по меньшей мере, одной разделительной перегородки указанный угол наклона больше, чем в местах, примыкающих к концам, по меньшей мере, одной разделительной перегородки.

2. Установка по п.1, отличающаяся тем, что, по меньшей мере, одно дополнительное подающее устройство расположено так, чтобы подвод металла для наружного слоя осуществлялся в точке, расположенной ближе к входной части кристаллизатора, чем место расположения подающего устройства, подводящего металл для внутреннего слоя.

3. Установка по п.1, отличающаяся тем, что угол наклона поверхности, по меньшей мере, одной разделительной перегородки в ее средней части, по меньшей мере, в два раза превышает угол в местах, примыкающих к концам разделительной перегородки.

4. Установка по п.1, отличающаяся тем, что угол наклона поверхности, по меньшей мере, одной разделительной перегородки составляет, по меньшей мере, 3° в ее средней части и не более 2° в местах, примыкающих к концам разделительной перегородки.

5. Установка по п.1, отличающаяся тем, что угол наклона поверхности, по меньшей мере, одной разделительной перегородки находится в интервале от 3 до 7° в ее средней части и в интервале от 1 до 2° в местах, примыкающих к концам разделительной перегородки.

6. Установка по п.1, отличающаяся тем, что, по меньшей мере, одна разделительная перегородка имеет протяженную среднюю зону, причем в пределах средней зоны указанный угол наклона остается постоянным, а за пределами средней зоны уменьшается в направлении мест, примыкающих к концам разделительной перегородки.

7. Установка по п.1, отличающаяся тем, что в процессе работы кристаллизатора у внутреннего слоя имеется лунка расплавленного металла, глубина которой меняется от одного конца внутреннего слоя к другому концу внутреннего слоя в направлении его длины, при этом изменения угла наклона поверхности, по меньшей мере, одной разделительной перегородки предусмотрены в тех местах, которые соответствуют существенным изменениям глубины указанной лунки.

8. Установка по любому из пп.1-5, отличающаяся тем, что изменения угла наклона поверхности, по меньшей мере, одной разделительной перегородки происходят монотонно и линейно между концами разделительной перегородки в направлении ее длины.

9. Установка по любому из пп.1-7, отличающаяся тем, что изменения угла наклона поверхности, по меньшей мере, одной разделительной перегородки предусмотрены в точках, соответствующих приблизительно одной четверти длины и трем четвертям длины разделительной перегородки.

10. Способ литья составного слитка, содержащий этапы, на которых:

подготавливают установку для литья составного металлического слитка, включающую в себя сквозную формообразующую полость кристаллизатора, которая имеет, по существу, прямоугольное сечение и содержит входную часть, выпускное отверстие и подвижный нижний блок, выполненный с возможностью посадки в выпускное отверстие и перемещения вдоль оси кристаллизатора в процессе литья; по меньшей мере, одну охлаждаемую разделительную перегородку во входной части кристаллизатора для разделения входной части, по меньшей мере, на две камеры подачи металла; и подающее устройство для подвода металла для внутреннего слоя к одной из указанных, по меньшей мере, двух камер подачи металла и, по меньшей мере, одно дополнительное подающее устройство для подвода металла, по меньшей мере, для одного наружного слоя, по меньшей мере, к одной другой из указанных камер подачи металла, при этом, по меньшей мере, одна разделительная перегородка имеет поверхность контакта с металлом, которая при работе кристаллизатора соприкасается с металлом, по меньшей мере, одного наружного слоя, причем указанная поверхность наклонена под углом от металла наружного слоя в направлении течения металла через кристаллизатор, при этом в средней части, по меньшей мере, одной разделительной перегородки указанный угол наклона больше, чем в местах, примыкающих к концам, по меньшей мере, одной разделительной перегородки;

подают металл для внутреннего слоя в одну из указанных, по меньшей мере, двух камер подачи металла;

подают металл, по меньшей мере, для одного наружного слоя, по меньшей мере, в одну другую из указанных камер подачи металла, причем металл для внутреннего слоя и металл, по меньшей мере, для одного наружного слоя выбирают так, чтобы указанные металлы имели равные или близкие коэффициенты усадки; и

перемещают нижний блок вдоль оси кристаллизатора для обеспечения возможности выхода слитка из выпускного отверстия установки.

11. Способ по п.10, отличающийся тем, что металл для внутреннего слоя и металл для, по меньшей мере, одного наружного слоя выбирают так, чтобы указанные металлы имели близкие, но не равные коэффициенты усадки.

12. Способ по п.10, отличающийся тем, что металл для, по меньшей мере, одного наружного слоя вводят в кристаллизатор в точке, расположенной выше, чем точка, выбранная для ввода металла для внутреннего слоя.

13. Способ по любому из пп.10-12, отличающийся тем, что угол наклона поверхности в указанной средней части выбирают в интервале от 3 до 7°, а угол наклона в местах, примыкающих к концам, выбирают в интервале от 1 до 2°.

14. Способ литья составного металлического слитка, состоящего из внутреннего слоя из одного металла и, по меньшей мере, одного плакирующего слоя из другого металла, в литейной установке с прямым охлаждением, содержащей, по меньшей мере, одну разделительную перегородку, образующую в указанной установке, по меньшей мере, две камеры, причем металл для внутреннего слоя и металл для, по меньшей мере, одного плакирующего слоя выбирают так, чтобы указанные металлы имели равные или близкие коэффициенты усадки, при этом указанную, по меньшей мере, одну разделительную перегородку отклоняют под углом вниз от металла, подаваемого для, по меньшей мере, одного плакирующего слоя, и увеличивают этот угол в средней части, по меньшей мере, одной разделительной перегородки по сравнению с углом в местах, по меньшей мере, одной разделительной перегородки, примыкающих к ее концам.

| US 20050011630 А1, 20.01.2005 | |||

| Способ непрерывной разливки биметаллических слитков | 1987 |

|

SU1447544A1 |

| Кристаллизатор для непрерывноголиТья плАКиРОВАННыХ СлиТКОВ | 1978 |

|

SU799906A1 |

| US 6705384 B2, 16.03.2004. | |||

Авторы

Даты

2012-09-10—Публикация

2008-06-23—Подача