Область техники

Настоящее изобретение относится к запечатывающему устройству для изготовления запечатанных упаковок с текучим пищевым продуктом.

Уровень техники

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, пастеризованное или стерилизованное (подвергнутое ультравысокотемпературной обработке) молоко, вино, томатный сок и т.д., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером данного типа упаковки является упаковка в форме параллелепипеда для жидких или текучих пищевых продуктов, известная как "Tetra Brik Aseptic" (зарегистрированный товарный знак), которую изготавливают из полосы слоистого упаковочного материала путем складывания и запечатывания.

Упаковочный материал обычно имеет многослойную структуру, содержащую волокнистый материал, например бумагу, с обеих сторон покрытый слоями термосклеивающегося пластика, такого как полиэтилен.

В случае с асептическими упаковками для продуктов длительного хранения, таких как стерилизованное молоко, упаковочный материал содержит слой защитного материала, например алюминиевой фольги или этиленвинилового спиртового сополимера (EVOH), который наложен на слой термосклеивающегося пластика, и, в свою очередь, покрыт другим слоем термосклеивающегося пластика, в заключение образующим внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Как известно, упаковки данного типа изготавливают, например, на полностью автоматических упаковочных машинах, на которых из рулонного упаковочного материала формируют непрерывную трубу. Более конкретно полотно упаковочного материала разматывают с рулона и подают через асептическую камеру упаковочной машины, в которой оно стерилизуется, например, путем нанесения стерилизующего средства, такого как перекись водорода, которое затем испаряется посредством нагревания, и/или путем облучения упаковочного материала излучением с подходящей длиной волны и интенсивностью; стерилизованное полотно содержат в изолированной стерильной среде, подают в цилиндр и запечатывают в продольном направлении известным способом, образуя непрерывную трубу.

Трубу упаковочного материала, которая, в сущности, образует продолжение асептической камеры, подают в вертикальном направлении, заполняют стерилизованным или обработанным в стерильной среде пищевым продуктом и подают в запечатывающее устройство с целью образования отдельных упаковок. То есть внутри запечатывающего устройства трубу запечатывают в определенном количестве разнесенных на равное расстояние поперечных сечений, образуя непрерывную ленту упаковок в форме подушек, соединенных друг с другом соответствующими поперечными, т.е. продолжающимися перпендикулярно направлению перемещения трубы запечатывающими полосами. Упаковки в форме подушек разделяют путем разрезания соответствующих поперечных запечатанных полос и передают в установку для складывания, где их механическим образом складывают, образуя соответствующие готовые упаковки, имеющие форму параллелепипеда.

Известны упаковочные машины, описанные в европейском патенте ЕР-В-0887265, которые содержат два цепных конвейера, образующие соответствующие бесконечные траектории и снабженные соответствующим числом зажимных губок для запечатывания. Две дорожки имеют соответствующие ветви, по существу, обращенные друг к другу и параллельные друг другу, между которыми подают трубу упаковочного материала таким образом, что зажимные губки одного конвейера взаимодействуют с соответствующими зажимными губками на другом конвейере вдоль указанных ветвей соответствующих дорожек, захватывая трубу в нескольких последовательно расположенных поперечных сечениях, запечатывая и отрезая упаковки.

Также известны упаковочные машины, содержащие лишь две пары губок, которые поочередно воздействуют на трубу упаковочного материала, захватывая и запечатывая ее, например, путем термосклеивания, по поперечным сечениям, разнесенным на одинаковое расстояние.

По завершении операции запечатывания режущий инструмент, установленный, например, на одной из зажимных губок каждой пары и взаимодействующий с трубой упаковочного материала, приводят в действие, чтобы разрезать ее по центральной линии только что запечатанного поперечного сечения и отделить таким образом упаковку в форме подушки от нижнего конца трубы упаковочного материала. После поперечного запечатывания нижнего конца соответствующие зажимные губки по достижении нижней мертвой точки можно разомкнуть, чтобы избежать столкновения с верхним участком трубы. Одновременно другая пара зажимных элементов, управляемых в точности аналогичным образом, спускается от верхней мертвой точки и повторяет описанный выше процесс захвата, формования, запечатывания и отрезания.

В качестве альтернативы можно нарезать упаковочный материал на заготовки, из которых на формовочных валах выполняют упаковки, а затем заполняют полученные упаковки пищевым продуктом и запечатывают. Одним из примеров такой упаковки является так называемая упаковка с крышеобразным верхом, общеизвестная под торговым наименованием «Tetra Rex» (зарегистрированный товарный знак).

Более конкретно листы упаковочного материала последовательно подают в машину и складывают, совмещая и запечатывая противоположные края, чтобы образовать соответствующие трубчатые или продолговатые заготовки, открытые с обоих концов.

Трубчатые заготовки подают на соответствующие формовочные валы, движущиеся по заданной траектории; в частности валы обычно являются частью конвейера, на котором выполняют операции складывания и запечатывания.

Точнее трубчатые заготовки запечатывают с одного конца, заполняют текучим пищевым продуктом, а затем запечатывают с противоположного конца, образуя готовую упаковку.

В упаковочных машинах вышеописанных типов операции запечатывания выполняют путем захвата упаковочного материала между двумя прижимными элементами и подачи энергии к нагревательному средству, установленному на одном из прижимных элементов, чтобы получить местное расплавление слоев термосклеивающегося пластика, зажатого между прижимными элементами.

В случае с упаковочными машинами зажимного типа прижимные элементы образованы парой зажимных губок, воздействующих на трубу упаковочного материала, в то время как в случае с упаковочными машинами вращательного типа участок упаковочного материала, подлежащий запечатыванию, обычно зажимается между одним концом соответствующего вала и нагревательным элементом, подвижным в направлении к валу и от него.

Когда изготавливаемые упаковки являются асептическими и содержат слой электропроводного материала, обычно алюминия, в качестве защитного материала, операции запечатывания обычно выполняют путем наведения электрического тока потерь в алюминиевом слое, чтобы осуществить местное расплавление термосклеивающегося пластика.

Более конкретно один из двух прижимных элементов, между которыми зажимается упаковочный материал, содержит корпус, изготовленный из диэлектрика, и индуктор, размещенный в переднем гнезде корпуса; а другой прижимной элемент содержит прижимные подушки, изготовленные из эластичного материала, например из резины.

Индуктор приводится в действие, когда пара прижимных элементов захватывает упаковочный материал, чтобы запечатать его участок путем термосклеивания пластикового покрытия.

В случае с упаковками, не содержащими слоя алюминия или другого электропроводного материала, например упаковки с защитным слоем из EVOH, участки упаковочного материала обычно запечатывают, используя нагревательный стержень для направленного внутрь местного нагрева упаковочного материала.

Более конкретно один из двух прижимных элементов, между которыми зажимается упаковочный материал, снабжен нагревательным стержнем, в то время как другой обычно снабжен одной или более прижимными подушками из эластичного материала. Описанный способ запечатывания с применением нагревательного стержня требует сравнительно длительного контакта между нагревательным стержнем и упаковочным материалом.

Для ускорения местного расплавления упаковочного материала и повышения производительности широко используются ультразвуковые запечатывающие устройства. Основными их элементами являются генератор механических колебаний или сонотрод и опора, как описано, например, в европейском патенте ЕР-В-615907, которые установлены на соответствующей паре прижимных элементов и взаимодействуют, нагревая упаковочный материал посредством ультразвуковых колебаний.

Во всех вышеупомянутых вариантах нагревательное или запечатывающее средство, которое перемещается вместе с соответствующими зажимными губками или с карусельным конвейером, должно получать энергию от стационарного источника электроэнергии в заданной точке на траектории перемещения нагревательного средства. Другими словами, электроэнергию необходимо передавать от стационарного источника к подвижному потребляющему устройству по участку траектории перемещения потребляющего устройства.

Это можно сделать, используя, по существу, два известных способа, каждый из которых, однако, имеет свои недостатки и ограничения.

Согласно первому способу прижимные элементы, снабженные нагревательным средством, также снабжены щетками, предпочтительно угольными, которые на заданном участке своего хода скользят по соответствующим медным power bars, прикрепленным к корпусу упаковочной машины.

Быстрый износ щеток и неустойчивость контакта между щетками и power bars являются главными недостатками данного способа, которые, кроме того, имеют тенденцией усугубляться при повышении производительности упаковочной машины.

С целью устранения этих недостатков за последние несколько лет способ был усовершенствован в том, что касается передачи электроэнергии от стационарного источника к подвижному потребляющему устройству посредством электромагнитной индукции. Один из примеров данного способа, применяемый в цепных упаковочных машинах, описан в публикации WO 00/64662 международной заявки, и аналогичный пример, применяемый в упаковочной машине, содержащей только одну пару зажимных губок, описан в европейском патенте ЕР-В-0732190.

В обоих случаях электроэнергия передается от передающего устройства, прикрепленного к корпусу упаковочной машины, к приемному устройству, установленному на одной из зажимных губок соответствующей пары.

Передающее устройство содержит стационарный магнитный сердечник, снабженный первичной обмоткой, подсоединенной к источнику электроэнергии, а приемное устройство содержит подвижный магнитный сердечник, встроенный в корпус соответствующей губки и снабженный вторичной обмоткой, подсоединенной к нагревательному средству. При перемещении приемного устройства мимо передающего устройства во вторичной обмотке наводится электрический ток, приводящий в действие нагревательное средство.

Благодаря отсутствию контакта между передающим и приемным устройствами вышеупомянутый способ решает проблему износа.

С другой стороны, системы передачи электроэнергии посредством индукции, описанные в вышеупомянутых документах, неэффективны и очень чувствительны к изменениям воздушного зазора между передающим и приемным сердечниками. Так как величина воздушного зазора зависит от неизбежных допусков соединения деталей упаковочной машины, варианты решения данной проблемы, описанные в вышеупомянутых документах, не обеспечивают на настоящий момент необходимой надежности применяемой системы передачи энергии.

В публикации WO 00/64662 международной заявки, в частности, используются стационарный и подвижный сердечники противостоящих Ш-образных конфигураций. Более конкретно каждый сердечник содержит основание, от которого перпендикулярно продолжаются три параллельных ответвления и при использовании они обращены к соответствующим ответвлениям другого сердечника.

Проведенные заявителем испытания сердечников передающего и приемного устройств, имеющих конфигурацию данного типа, показали значительное увеличение рассеяния магнитного потока и тока намагничивания с увеличением воздушного зазора между стационарным и подвижным сердечниками.

Кривые W3 и M3 на фиг.7 и 8 показывают зависимость кажущейся мощности и тока намагничивания от увеличения воздушного зазора между сердечниками для противостоящих Ш-образных конфигураций стационарного и подвижного сердечников. Как видно, графики отличаются сравнительно высокими значениями кажущейся мощности и тока намагничивания и имеют крутой наклон, что подтверждает очень высокую чувствительность варианта, описанного в WO 00/64662, к изменениям воздушного зазора между стационарным и подвижным сердечниками.

Описание изобретения

Задача настоящего изобретения заключается в создании запечатывающего устройства для изготовления запечатанных упаковок с текучим пищевым продуктом, конструкция которого позволяет простым и недорогим способом устранить вышеупомянутые недостатки, характерные для известных запечатывающих устройств, и в котором, в частности, используется эффективная электромагнитная система передачи электроэнергии, нечувствительная к воздушному зазору между стационарной передающей частью и подвижной приемной частью.

Согласно изобретению создано запечатывающее устройство для изготовления запечатанных упаковок с текучим пищевым продуктом согласно пункту 1 формулы изобретения.

Краткое описание чертежей

Предпочтительный неограничивающий вариант осуществления изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

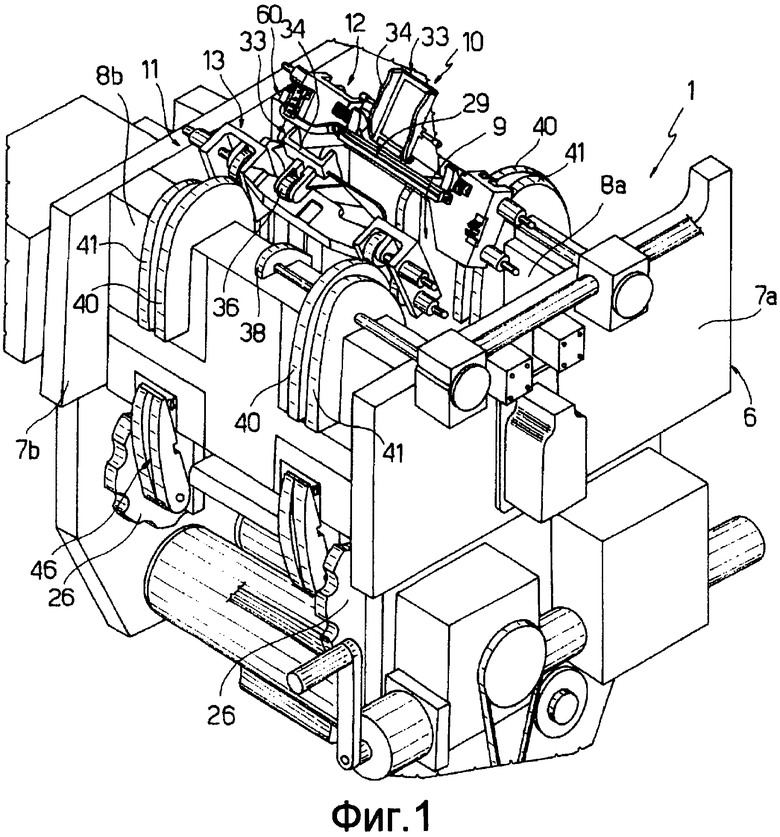

фиг.1 - вид в перспективе, с удалением некоторых деталей из соображений ясности запечатывающего устройства согласно концепции настоящего изобретения;

фиг.2 - схематичный вид сбоку запечатывающего устройства, показанного на фиг.1;

фиг.3 - увеличенный вид в перспективе части запечатывающего устройства, показанного на фиг.1;

фиг.4 - увеличенный вид в перспективе части, показанной на фиг.3;

фиг.5 - увеличенный вид в разрезе по линии V-V на фиг.4;

фиг.6 - тот же, вид в разрезе, что и на фиг.5, варианта части, показанной на фиг.4;

фиг.7 и 8 - сравнительные графики параметров запечатывающих устройств согласно концепции настоящего изобретения и известных запечатывающих устройств.

Предпочтительный вариант осуществления изобретения

Позиция 1 на фиг.1 и 2 обозначает в целом запечатывающее устройство для непрерывного изготовления запечатанных упаковок 2 с текучим пищевым продуктом, таким как стерилизованное молоко, фруктовый сок, вино и т.п., из трубы 3 упаковочного материала.

Труба 3 образуется известным способом, сзади по ходу относительно устройства 1, путем продольного складывания и запечатывания полотна термосклеивающегося листового материала и заполнена стерилизованным или обработанным в стерильных условиях пищевым продуктом, подлежащим упаковке.

Устройство 1 содержит корпус 6 (фиг.1 и 3), образованный двумя боковыми стенками 7а, 7b и двумя параллельными поперечными стенками 8а, 8b, жестко закрепленными между боковыми стенками 7а, 7b, образуя совместно с боковыми стенками 7а, 7b полость 9; и два цепных конвейера 10, 11, опирающихся на корпус 6 и имеющих соответствующие зажимные губки 12, 13 (только одна пара которых показана на фиг.1), которые взаимодействуют, воздействуя на трубу 3 упаковочного материала, подаваемую по вертикальной траектории А через полость 9.

Если обратиться, в частности, к фиг.2, конвейеры 10, 11 образуют соответствующие бесконечные траектории P, Q, по которым подаются зажимные губки 12, 13 и которые продолжаются вокруг соответствующих стенок 8а, 8b корпуса 6.

Конвейер 10 содержит шарнирную цепь, продолжающуюся вдоль траектории Р, и две звездочки 16, зацепляющиеся с обеими сторонами цепи 15 в нижнем конце траектории Р. Зажимные губки 12 встроены в цепь 15, образуя каждое второе звено цепи 15, и шарнирно соединены друг с другом парами соединительных тяг 17.

Более конкретно каждая губка 12 (фиг.1-3) содержит корпус 20, который удлинен в направлении В, перпендикулярном траектории А и боковым стенкам 7а, 7b, и имеет соответствующие концевые надставки 21, 22, из каждой из которых выступают первый и второй стержни 23, 24 с осями С и D, разнесенные и параллельные направлению В. Тяги 17 поворачиваются на стержнях 23, 24 губок 12, соединяя стержни 23 одной губки 12 со стержнями 24 соседней губки 12.

Аналогично конвейер 11 (фиг.1 и 2) содержит шарнирную цепь 25, продолжающуюся вдоль траектории Q; и две звездочки 26, сцепляющихся с цепью 25 в нижнем конце траектории Q. Цепь 25 образована несколькими губками 13, шарнирно соединенными друг с другом и подробно описанными лишь в рамках их отличия от губок 12, насколько требуется для ясного понимания изобретения. Детали зажимных губок 13, идентичные или соответствующие деталям описанных губок 12, обозначены теми же номерами ссылочными позиций. Вкратце каждая губка 13 содержит корпус 20, содержащий пару концевых стержней 23, 24, на которых поворачиваются тяги 17, соединяющие соседние пары губок 13.

Каждая зажимная губка 12 (фиг.1-3) содержит нагревательный элемент 29, установленный на корпусе 20 параллельно направлению В и в показанном примере образованный электрическим индуктором, как подробно описано далее.

Как вариант в каждой губке 12 может быть размещен нагревательный элемент другого типа, например электрический сонотрод для ультразвуковой сварки.

Вместо нагревательного элемента 29 каждая зажимная губка 13 содержит прижимную планку 32, которая взаимодействует с нагревательным элементом 29 соответствующей губки 12, захватывая трубу 3 в поперечном сечении (фиг.2), и содержит спереди одну или более полос относительно эластичного эластомерного материала.

Губки 12 и 13 (фиг.1 и 3) также содержат соответствующие устройства 33 для управления объемом упаковок 2 при запечатывании упаковок. Каждое устройство 33, известное, например, из ЕР-В-0887265, и, следовательно, не описываемое здесь подробно, по существу, содержит полукожух 34, шарнирно прикрепленный к корпусу 20 по оси, параллельной осям С, D, двумя опорными кронштейнами, составляющими одно целое с полукожухом 34.

Как показано на фиг.1, каждый полукожух 34 фронтально взаимодействует с сопрягаемым полукожухом 34, образуя, по существу, имеющую форму параллелепипеда полость для размещения выполняемой упаковки 2. Каждое устройство 33 также содержит кулачковый ролик 36, свободно закрепленный на опорном кронштейне, прикрепленном, в свою очередь, к задней части соответствующего полукожуха 34 и составляя с ней единое целое.

Кулачковые ролики 36 зажимных губок 12 и 13 взаимодействуют с соответствующими кулачками 38, установленными на стенках 8а и 8b корпуса 6, только один из которых связан с конвейером 11, видимым на фиг.1.

Перемещение губок 12 и 13 управляется соответствующими парами кулачков 40, 41, установленными на стенках 8а, 8b корпуса 6 и взаимодействующими с соответствующими парами кулачковых роликов 42, 43, установленными на концевых надставках 21, 22 губок 12 и 13. Ролики 42, 43 каждой пары соосны со стержнями 24, 23 соответственно и смещены друг относительно друга в осевом направлении, с тем, чтобы взаимодействовать с соответствующими кулачками 40, 41.

Более конкретно стенка 8а (фиг.1 и 2) снабжена двумя парами кулачков 40, 41, которые взаимодействуют с соответствующими парами роликов 42, 43 на губках 12; и аналогичным образом стенка 8b снабжена двумя парами кулачков 40, 41, которые взаимодействуют с соответствующими парами роликов 42, 43 на губках 13.

Кулачки 40, 41 имеют соответствующие дугообразные участки 40а, 41а, продолжающиеся вокруг верхних краев соответствующих стенок 8а, 8b, образуя возвратные участки, расположенные напротив соответствующих звездочек 16 и 26, для соответствующих цепей 15, 25 конвейеров 10, 11; и соответствующие участки 40b, 41b, продолжающиеся вдоль соответствующих стенок 8а, 8b внутри полости 9. Участки 40а, 41а образуют участки Р1, Q1 двух траекторий Р, Q, на которых губки 12 и 13 движутся навстречу друг другу и сталкиваются с трубой 3 упаковочного материала; и участки 40b, 41b образуют поверхность, по существу, параллельную участкам P2, Q2 двух траекторий Р, Q, на которых губки 12 и 13 остаются в контакте под давлением, образуя швы, разграничивающие упаковки 2 соответствующими, по существу, плоскими поперечными запечатывающими полосами 44. Так образуется непрерывная лента, содержащая некоторое число емкостей 45 в форме параллелепипеда, соединенных между собой запечатываемыми полосами 44, которые разрезают либо по ходу траектории Р либо впереди по ходу от устройства 1, образуя упаковки 2.

Кулачки 40, 41 ослабляют соответствующие цепи 15, 25 на соответствующих участках Р3, Q3 траекторий Р, Q при сходе с соответствующих звездочек 16, 26.

На участках Р3, Q3 цепи 15, 25 взаимодействуют с соответствующими парами натяжных устройств 46 для поддержания достаточного натяжения цепей 15, 25, чтобы гарантированно обеспечивать контакт между роликами 42, 43 губок 12, 13 и соответствующими кулачками 40, 41.

Как отчетливо показано на фиг.2, траектории Р, Q и А параллельны только на участках Р2, Q2.

Если обратиться конкретно к фиг.3, 4, 5, устройство 1 также содержит электромагнитный энергоблок 50 для подачи электроэнергии к нагревательному элементу 29 каждой губки 12 вдоль участка Р2 траектории Р.

Энергоблок 50, по существу, содержит передающее средство 51, подсоединенное к стационарному источнику электроэнергии (не показан) и установленное на корпусе 6, образуя единое целое с ним; и приемное средство 52, установленное на зажимных губках 12 и посредством электромагнитной индукции получающее электроэнергию от передающего средства 51 при перемещении губок 12 мимо передающего средства 51.

Более конкретно передающее средство 51 содержит два отдельных обращенных друг к другу передающих устройства 53, прикрепленных к соответствующим стенкам 7а, 7b внутри полости 9 и продолжающихся с противоположных сторон траектории А и участка Р2 траектории Р губок 12.

Более конкретно каждое передающее устройство 53 вытянуто в направлении, параллельном траектории А и участку Р2 траектории Р, и содержит, по существу, опорный кронштейн 54 из пластика, стационарный магнитный сердечник 55 и первичную обмотку 56, предпочтительно медную, подсоединенную к стационарному источнику электроэнергии.

Стационарный сердечник 55 образован прямоугольной планкой, удлиненной в направлении траектории А, прикрепленной к кронштейну 54 и выступающей относительно кронштейна 54 внутрь полости 9.

Стационарный сердечник 55 изготовлен из магнитодиэлектрика и содержит основание 58 в форме параллелепипеда, из которого выступает некоторое число (в показанном примере - четыре) параллельных выступов 58, выступающих по направлению В к губкам 12 (фиг.5).

Первичная обмотка 56 содержит две продолговатые проводящие пластины 59, прикрепленные к соответствующим центральным выступам 58 стационарного сердечника 55 и выступающие относительно них, образуя продолжения выступов 58 внутрь полости 9.

Приемное средство 52 содержит два ряда приемных устройств 60, установленных на каждой второй надставке 21, 22 соответствующих зажимных губок 12 и взаимодействующих с соответствующими передающими устройствами 53.

Каждое приемное устройство 60 (фиг.3 и 4) выступает из соответствующей надставки 21, 22 соответствующей губки 12 и содержит, по существу, опорный кронштейн 61, подвижный магнитный сердечник 62 и вторичную обмотку 63, предпочтительно медную, которая посредством электромагнитной индукции получает электроэнергию от первичной обмотки 56 при перемещения приемного устройства 60 мимо соответствующего передающего устройства 53.

В показанном примере подвижный сердечник 62 образован корпусом, предпочтительно изготовленным из феррита, выступающим из соответствующей надставки 21, 22 соответствующей губки 12 в сторону соответствующей стенки 7а, 7b и предпочтительно имеющим Ш-образное сечение в плоскости, перпендикулярной траектории А и участку Р2 траектории Р.

Более конкретно подвижный сердечник 62 содержит основание 64 в виде прямоугольной планки, из которого в направлении В, к соответствующей боковой стенке 7а, 7b, выступают три параллельных выступа 65 (фиг.5).

В показанном примере вторичная обмотка 63 содержит пластинчатый проводник 66, концевой участок 67 которого огибает в один виток центральный выступ 65 подвижного сердечника 62, а удлиненный участок 68 соединяет концевой участок 67 с нагревательным элементом 29.

Предпочтительно, чтобы когда передающее и приемное средства 51, 52 соединяются между собой посредством электромагнитной индукции, т.е. на участке Р2 траектории Р, каждое приемное устройство 60 и соответствующее передающее устройство 53 были расположены таким образом, чтобы проводящие пластины 59 первичной обмотки 56 и концевой участок 67 вторичной обмотки 63 примыкали друг к другу в направлении В. Другими словами, на участке Р2 траектории Р проводящие пластины 59 каждой первичной обмотки 56 обращены к противоположным сторонам концевого участка 67 соответствующей вторичной обмотки 63 в направлении Е, перпендикулярном участку Р2 траектории Р, траектории А, направлению В и, следовательно, стенкам 8а, 8b корпуса 6.

Когда передающее и приемное средства 51, 52 взаимно соединяются посредством электромагнитной индукции, стационарный и подвижный сердечники 55, 62 каждого передающего устройства 53 и соответствующего приемного устройства 60 предпочтительно также примыкают друг к другу и перекрываются в направлении В, т.е. выступы 58, 65 одного из сердечников 55, 62 размещаются внутри соответствующих полостей, ограниченных выступами 65, 58 другого сердечника 62, 55.

Позиция 53' на фиг.6 в целом обозначает вариант передающего устройства в соответствии с концепцией изобретения, который описан далее лишь в рамках его отличий от передающего устройства 53. Любые части передающего устройства 53', соответствующие или эквивалентные частям уже описанного передающего устройства 53, по возможности обозначены такими же номерами ссылочных позиций.

Передающее устройство 53', по существу, отличается от передающего устройства 53 тем, что содержит стационарный магнитный сердечник 55' в виде прямоугольной планки без выступов, из которой выступают две проводящие пластины 59', идентичные проводящим пластинам 59.

В этом случае, когда передающее и приемное средства 51, 52 соединены между собой посредством электромагнитной индукции, первичная обмотка 56 и вторичная обмотка 63 примыкают друг к другу в направлении В (т.е. проводящие пластины 59' одной из первичных обмоток 56 обращены к противоположным сторонам концевого участка 67 соответствующей вторичной обмотки 63 в направлении Е), а стационарный сердечник 55' и подвижный сердечник 62 - нет.

На фиг.7 и 8 показаны два сравнительных испытательных графика параметров запечатывающих устройств 1, в которых применены показанные на фиг.5 и 6 конфигурации стационарного сердечника 55, 55' и подвижного сердечника 62, и запечатывающего устройства с известной противостоящей Ш-образной конфигурацией стационарного и подвижного сердечников (кривая М3).

Кроме того, с возрастанием воздушного зазора G ток намагничивания М остается более или менее постоянным (М1) для конфигурации запечатывающего устройства 1, показанной на фиг.5, слегка возрастает (М2) для конфигурации запечатывающего устройства 1, показанной на фиг.6, и резко возрастает (М3) для известного запечатывающего устройства, в котором применена противостоящая Ш-образная конфигурация стационарного и подвижного сердечников.

Аналогично график на фиг.8 показывает зависимость кажущейся мощности WA от воздушного зазора G между стационарным и подвижным сердечниками для различных запечатывающих устройств. Как видно на графике, кажущаяся мощность

WA остается значительно более низкой для запечатывающих устройств 1 согласно изобретению (графики W1 и W2 для конфигураций, показанных на фиг.5 и 6 соответственно), чем для известных запечатывающих устройств, в которых применяется противостоящая Ш-образная конфигурация стационарного и подвижного сердечников (кривая W3).

Кроме того, с возрастанием воздушного зазора G кажущаяся мощность WА остается более или менее постоянной (W1) для конфигурации запечатывающего устройства 1, показанной на фиг.5, слегка возрастает (W2) для конфигурации запечатывающего устройства 1, показанной на фиг.6, и резко возрастает (W3) для известного запечатывающего устройства, в котором применяется противостоящая Ш-образная конфигурация стационарного и подвижного сердечников.

Вкратце графики на фиг.7 и 8 показывают, что конфигурация запечатывающего устройства 1, показанная на фиг.5, отличается более низкими значениями кажущейся мощности WA, обладает большей эффективностью в передаче электроэнергии и менее чувствительна к изменениям воздушного зазора между стационарным сердечником 55 и подвижным сердечником 62. Хотя она все же является чувствительной к изменениям размера воздушного зазора между стационарным сердечником 55' и подвижным сердечником 62, конфигурация, показанная на фиг.6, все же далеко превосходит известный вариант, в котором применяется противостоящая Ш-образная конфигурация стационарного и подвижного сердечников, по показателям передачи электроэнергии и низкой кажущейся мощности WA.

Запечатывающее устройство 1 работает следующим образом.

Два конвейера 10, 11 вращаются в противоположных направлениях, как указано стрелками на фиг.2, так что соответствующие губки 12 и 13 взаимодействуют с трубой 3 упаковочного материала, начиная с конца соответствующих участков Р1, Q1 траекторий Р, Q и на соответствующих участках Р2, Q2 по закону движения, заданному профилями кулачков 40, 41.

Теперь рабочий цикл будет более подробно описан в отношении одной зажимной губки 12 конвейера 10 и соответствующей губки 13 конвейера 11; очевидно, что все губки 12 и 13 выполняют один и тот же цикл, с временным интервалом, зависящим от производительности.

На участках Р1 и Q1 губки 12 и 13 смыкаются, постепенно деформируя и в конце концов «сплющивая» трубу 3 в области поперечной полосы 44.

В конце участков Р1, Q1 приводятся в действие устройства 33, контролирующие объем упаковок 2; и полукожухи 34 губок 12 и 13 фронтально смыкаются, образуя полость в форме параллелепипеда, ограничивающую объем емкостного участка 45 образуемой упаковки 2.

На соответствующих участках Р2, Q2 траекторий Р, Q губки 12 и 13 плотно сжимают трубу 3; на этом этапе приемное устройство 60 губки 12 перемещается мимо соответствующего передающего устройства 53 и сцепляется с ним в направлении В.

Более конкретно в зависимости от конструкции стационарного сердечника (55 или 55') приемное устройство 60 размещается относительно соответствующего передающего устройства 53 в одной из конфигураций, показанных на фиг.5 и 6. В обоих случаях при перемещении зажимной губки 12 на участке Р2 траектории Р первичная обмотка 56 наводит электрический ток во вторичной обмотке 63 соответствующего приемного устройства 60, с помощью электроэнергии приводя в действие нагревательный элемент 29, который склеивает два совмещенных участка упаковочного материала, образующих полосу 44.

Когда приемное устройство 60 выходит из зацепления с соответствующим передающим устройством 53 в конце участка Р2 траектории Р, наведение электрического тока во вторичной обмотке 63 прекращается; в этой точке губки 12 и 13 отпускают только что образованную запечатывающую полосу 44 и отодвигаются от ленты упаковок 2.

Ясно, что описываемое здесь запечатывающее устройство 1 может подвергаться изменениям, без отступления, однако, от объема изобретения, определенного прилагаемой формулой изобретения.

В частности, устройство 1 может содержать одну или две пары губок 12, 13, осуществляющих циклическое воздействие на трубу 3 упаковочного материала.

Кроме того, конструкции стационарного и подвижного сердечников 55, 55', 62 можно поменять направлениями и один из них может содержать только два выступа, т.е. иметь С-образное сечение в плоскости, перпендикулярной траектории А.

Кроме того, траектория, по которой перемещаются приемные устройства, также может иметь криволинейную или окружную форму; более конкретно одним из предпочтительных вариантов осуществления заявленного запечатывающего устройства может быть его осуществление в формовочных устройствах вращательного типа, как описано во вступительной части описания, где для каждой заготовки нагревательный элемент, содержащий приемное устройство, перемещается по заданной траектории, и при перемещении мимо соответствующего стационарного передающего устройства он приводится в действие наведением электрического тока.

Изобретение относится к запечатывающему устройству (1) для изготовления запечатанных упаковок (2), наполненных текучим пищевым продуктом, из листового упаковочного материала. Запечатывающее устройство (1) содержит несущий корпус (6), формовочное средство (12, 13, 33), перемещаемое относительно корпуса (6) по заданной траектории (P2), складывающее листовой упаковочный материал, придавая ему заданную форму, запечатывающее средство (29), установленное на формовочном средстве (12, 13, 33) для скрепления листового упаковочного материала и образования упаковок (2), и электромагнитное средство (50) энергоснабжения для подачи электроэнергии к запечатывающему средству (29). Средство энергоснабжения (50) содержит, по меньшей мере, одну первичную обмотку (56), прикрепленную к корпусу (6) и подсоединяемую к источнику электроэнергии, и вторичную обмотку (63), подвижную по вышеупомянутой траектории (P2), подающую энергию к запечатывающему средству (29) и посредством электромагнитной индукции получающую электроэнергию от первичной обмотки (56) при перемещении вторичной обмотки мимо первичной обмотки (56), причем будучи взаимно соединены посредством электромагнитной индукции, первичная обмотка (56) и вторичная обмотка (63) располагаются таким образом, что их соответствующие смежные участки (59, 59', 67) примыкают друг к другу и перекрываются в первом направлении (В), поперечном указанной траектории (P2), и при этом примыкающие участки (59, 59', 67) первичной обмотки (56) и вторичной обмотки (63) обращены друг к другу во втором направлении (Е), перпендикулярном первому направлению (В) и траектории (Р2), когда первичная обмотка (56) и вторичная обмотка (63) соединены друг с другом посредством индукции. В запечатывающем устройстве по изобретению используется эффективная электромагнитная система передачи электроэнергии, которая нечувствительна к воздушному зазору между стационарной передающей частью и подвижной приемной частью, что позволяет обеспечить необходимую надежность этой системы. 7 з.п. ф-лы, 8 ил.

1. Запечатывающее устройство (1) для изготовления запечатанных упаковок (2) с текучим пищевым продуктом из листового упаковочного материала, причем указанное запечатывающее устройство (1) содержит

несущий корпус (6),

формовочное средство (12, 13, 33), перемещаемое относительно корпуса (6) по заданной траектории (Р2) для складывания листового упаковочного материала заданной формы,

запечатывающее средство (29), установленное на указанном формовочном средстве (12, 13, 33) для скрепления указанного упаковочного материала и формирования указанных упаковок (2), и

электромагнитное средство (50) энергоснабжения для подачи электрической энергии к указанному запечатывающему средству (29), причем указанное средство (50) энергоснабжения содержит, по меньшей мере, одну первичную обмотку (56), прикрепленную к указанному корпусу (6) и подсоединяемую к источнику электроэнергии, и вторичную обмотку (63), перемещаемую по указанной траектории

(P2), снабжающую энергией указанное запечатывающее средство (29) и получающую электрическую энергию посредством электромагнитной индукции от указанной первичной обмотки (56) при перемещении указанной вторичной обмотки мимо первичной обмотки (56),

отличающееся тем, что, будучи соединены друг с другом посредством магнитной индукции, указанная первичная обмотка (56) и указанная вторичная обмотка (63) располагаются таким образом, что их соответствующие примыкающие участки (59, 59', 67) примыкают друг к другу и перекрываются в первом направлении (В), поперечном указанной траектории (Р2) и при этом примыкающие участки (59, 59', 67) первичной обмотки (56) и вторичной обмотки (63) обращены друг к другу во втором направлении (Е), перпендикулярном первому направлению (В) и траектории (P2), когда первичная обмотка (56) и вторичная обмотка (63) соединены друг с другом посредством индукции.

2. Устройство по п.1, отличающееся тем, что первичная обмотка (56) и вторичная обмотка (63) установлены соответственно на стационарном магнитном сердечнике (55, 55'), прикрепленном к указанному корпусу (6), и на подвижном магнитном сердечнике (62), перемещаемом совместно с указанным запечатывающим средством (29), причем, по меньшей мере, один (62) из указанных сердечников (55, 55' 62) имеет, по меньшей мере, два выступа (65), выступающих в указанном первом направлении (В) к другому указанному сердечнику (55, 55'), когда первичная обмотка (56) и вторичная обмотка (63) соединены друг с другом посредством индукции.

3. Устройство по п.2, отличающееся тем, что, по меньшей мере, один сердечник (62) из указанных сердечников (55, 55', 62) имеет Е-образное сечение в плоскости, перпендикулярной указанной траектории (Р2).

4. Устройство по п.2 или 3, отличающееся тем, что другой указанный сердечник (55') имеет плоскую форму и что один (67) из указанных смежных участков (59, 67) указанной первичной обмотки и указанной вторичной обмотки (56, 63) размещен на одном из указанных выступов (65), по меньшей мере, одного (62) из указанных сердечников (55', 62), в то время как другой указанный смежный участок (59) выступает из другого указанного сердечника (55').

5. Устройство по п.2 или 3, отличающееся тем, что, будучи соединены друг с другом посредством электромагнитной индукции, стационарный сердечник и подвижный сердечник (55, 62) примыкают друг к другу в первом направлении (В).

6. Устройство по п.5, отличающееся тем, что как стационарный сердечник, так и подвижный сердечник (55, 62) имеют выступы (58, 65), причем, будучи соединены друг с другом посредством электромагнитной индукции, указанные выступы (65) одного из указанных сердечников (62, 55) размещаются внутри соответствующих промежутков, ограниченных выступами (58) другого сердечника (55, 62).

7. Устройство по любому из пп.1, 2, 3 или 6, используемое для изготовления запечатанных упаковок (2) из трубы (3) листового упаковочного материала, подаваемой в направлении подачи (А) параллельно траектории (Р2) формовочного средства (12, 13, 33) и непрерывно заполняемой текучим пищевым продуктом, отличающееся тем, что формовочное средство содержит, по меньшей мере, одну пару противолежащих зажимных губок (12, 13), подвижных относительно корпуса (6), плотно зажимающих трубу (3) упаковочного материала в отстоящих на равные расстояния поперечных сечениях, при этом на первой (12) из зажимных губок (12, 13) установлено запечатывающее средство (29) и вторичная обмотка (63) также установлена на первой зажимной губке (12).

8. Устройство по п.7, отличающееся тем, что содержит первый конвейер (10), имеющий несколько первых зажимных губок (12) и образующий первую бесконечную траекторию (Р), по которой перемещаются указанные первые зажимные губки (12), и второй конвейер (11), содержащий несколько вторых зажимных губок (13) и образующий вторую бесконечную траекторию (Q), по которой перемещаются вторые зажимные губки (13), причем первая и вторая траектории (Р, Q) содержат соответствующие рабочие участки (P1, P2; Q1, Q2), примыкающие к траектории (А) движения трубы (3) упаковочного материала и проходящие, по существу, симметрично с противоположных сторон траектории (А) движения трубы, так что первые зажимные губки (12) взаимодействуют с соответствующими вторыми зажимными губками (13), плотно зажимая и запечатывая трубу (3) в соответствующих поперечных сечениях.

| WO 00/64662 А, 02.11.2000 | |||

| JP 2002135902 А, 10.05.2002 | |||

| JP 2004312806 А, 04.11.2004 | |||

| JP 11054349 А, 26.02.1999 | |||

| Подвеска колеса транспортного средства | 1977 |

|

SU887273A2 |

| Роторный пресс для изготовления двухслойных таблеток | 1980 |

|

SU887263A1 |

| Колесо с прямыми спицами | 1976 |

|

SU887270A2 |

| 0 |

|

SU274641A1 | |

Авторы

Даты

2009-05-27—Публикация

2005-11-03—Подача