Область техники

Настоящее изобретение относится к устройству и способу поперечного запечатывания трубы из покрытого термопластиком упаковочного материала, где труба сформирована путем запечатывания соединения внахлест между двумя взаимно противоположными кромочными участками листа упаковочного материала. Устройство содержит расположенные напротив друг друга первую и вторую губки, имеющие первую и вторую главные запечатывающие поверхности соответственно, между которыми размещается подлежащая сплющиванию и сдавливанию труба, чтобы нагреть термопластик между основными запечатывающими поверхностями и получить поперечный запечатывающий шов вдоль основной линии запечатывания трубы.

Уровень техники

В технологии упаковки давно применяются упаковки для упаковывания и транспортирования продуктов, таких как молоко, сок и другие наливные продукты. Большая группа этих упаковок изготавливается из слоистых упаковочных материалов, содержащих внутренний слой из, например, бумаги или картона и внешнее влагонепроницаемое покрытие из термопластичного материала по меньшей мере на той стороне внутреннего слоя, который формирует внутреннюю часть упаковки. Иногда материал также включает в себя защиту от проникновения газов, например в виде слоя алюминия.

Такие упаковочные контейнеры часто изготавливаются так, что полотно упаковочного материала формуется в трубу путем запечатывания продольных кромок полотна, расположенных внахлестку. Труба, запечатанная в продольном направлении, непрерывно заполняется продуктом и затем запечатывается в поперечном направлении и формуется в отдельные упаковочные контейнеры. Запечатывание производится вдоль узких, поперечных, разнесенных друг от друга, зон запечатывания. Поперечное запечатывание трубы осуществляется известным способом, по существу под прямым углом к продольному направлению трубы и постоянно в одной плоскости. Запечатанные таким образом части трубы, содержащие продукт, затем отделяются от трубы с помощью разрезов в данных зонах запечатывания.

В известной установке для изготовления упаковок, подобных описанной выше, поперечное запечатывание трубы осуществляется путем размещения трубы между двумя губками, расположенными напротив друг друга. Каждая губка содержит запечатывающий брус, при этом труба сплющивается и сдавливается между этими запечатывающими брусьями, чтобы нагреть термопластичный материал в зоне запечатывания и получить запечатывающий шов. Область, где продольный запечатывающий шов пересекает зону поперечного запечатывания, будет содержать три слоя упаковочного материала вместо обычных двух. Поэтому эта область будет критичной во время ее запечатывания, особенно при определенных технологиях запечатывания, таких как ультразвуковая сварка. Соответственно, чтобы получить по существу постоянное давление вдоль всей зоны поперечного запечатывания, и тем самым хороший поперечный запечатывающий шов, губка, контактирующая с местом пересечения между продольным запечатывающим швом и зоной поперечного запечатывания, может быть иметь паз с шириной, немного большей, чем ширина продольного запечатывающего шва.

Когда продольный запечатывающий шов выровнен оптимально, паз обеспечивает по существу одинаковое давление вдоль зоны поперечного запечатывания путем размещения в нем третьего внешнего слоя упаковочного материала продольного запечатывающего шва. И наоборот, если продольный запечатывающий шов немного смещен от его оптимальной линии выравнивания, например из-за скручивания трубы, он может оказаться во время поперечного запечатывания частично расположенным вдоль участка губки, находящегося вне паза, и тем самым подвергнуться действию слишком сильного давления. Аналогично, зона поперечного запечатывания вне места пересечения с продольным запечатывающим швом может во время поперечного запечатывания частично располагаться вдоль участка губки, находящегося внутри паза, и тем самым подвергаться действию недостаточного давления. Слишком большое давление, как и недостаточное давление, могут негативно повлиять на поперечное запечатывание, поэтому правильное выравнивание продольного запечатывающего шва относительно губок становится очень важным. Однако, чтобы достичь данного правильного выравнивания, оператором должны быть выполнены точные регулировки, которые могут быть трудоемкими и занимать много времени.

Далее, как упомянуто выше, чтобы иметь возможность обеспечить по существу одинаковое давление, паз должен быть немного шире, чем продольный запечатывающий шов. Как очевидно из приведенных выше пояснений, нельзя получить желаемое давление с пазом, который или слишком широк, или слишком узок. Поэтому применение губки, имеющей паз фиксированной ширины, ограничивается поперечным запечатыванием труб с определенной шириной продольного запечатывающего шва. Следовательно, в условиях, где различные виды труб с различной шириной продольного запечатывающего шва должны поперечно запечатываться, необходимо иметь губки с различной шириной паза.

Сущность изобретения

Целью настоящего изобретения является получение устройства и способа поперечного запечатывания, которые, по меньшей мере частично, устраняют потенциальные ограничения в известном уровне техники. Основная идея изобретения состоит в том, чтобы проникнуть через самый внешний из трех слоев в месте пересечения между продольным запечатывающим швом и зоной поперечного запечатывания трубы перед ее поперечным запечатыванием, чтобы получить ту же толщину материала и тем самым по существу то же качество запечатывания, в данной области пересечения, как и в остальной области поперечного запечатывания.

Вышеуказанная цель достигается путем создания устройства и способа, которые определены в прилагаемой формуле изобретения и описаны ниже.

Устройство согласно настоящему изобретению для поперечного запечатывания трубы из покрытого термопластиком упаковочного материала, где труба сформирована путем запечатывания соединения внахлест между двумя взаимно противоположными краевыми участками листа упаковочного материала, содержит расположенные напротив друг друга первую и вторую губки, имеющие первую и вторую основные запечатывающие поверхности соответственно. Между данными основными запечатывающими поверхностями размещается подлежащая сплющиванию и сдавливанию труба, чтобы нагреть термопластик, находящийся между основными запечатывающими поверхностями, и получить поперечный запечатывающий шов вдоль основной линии запечатывания трубы. Устройство отличается тем, что оно выполнено с возможностью проникновения через внешний краевой участок соединения внахлест вдоль основной линии запечатывания перед запечатыванием, чтобы дать возможность первой основной запечатывающей поверхности контактировать с внутренним краевым участком соединения внахлест.

Под поперечным запечатыванием понимается запечатывание поперек другого существующего запечатывающего шва, т.е. запечатывание в области пересечения между двумя запечатывающими швами.

При изготовлении упаковок вышеописанного типа соединение внахлест соответствует продольному запечатывающему шву, и основная линия запечатывания соответствует зоне поперечного запечатывания.

Лист может быть включен в полотно, формируя его часть, и устройство может быть предназначено для поперечного запечатывания данного полотна. Такая альтернатива была бы особенно полезна вместе со способом изготовления, подобным описанному в начале документа.

Под основной линией запечатывания понимается та поперечная линия вдоль сплющенной упаковки, вдоль которой должен быть получен непрерывный запечатывающий шов.

Под внутренним краевым участком понимается краевой участок, предназначенный находиться внутри трубы. Аналогично, под внешним краевым участком понимается краевой участок, предназначенный находиться снаружи трубы.

Благодаря проникновению через внешний краевой участок соединения внахлест перед запечатыванием первая основная запечатывающая поверхность может передать энергию непосредственно к внутреннему краевому участку соединения внахлест, чтобы получить запечатывающий шов между этим внутренним краевым участком и противоположной стенкой сплющенной упаковки. Таким образом, энергия не должна сначала передаваться через внешний краевой участок и может тем самым быть использована более эффективно.

Преимущество устройства согласно настоящему изобретению состоит в том, что позиционирование соединения внахлест относительно губок во время запечатывания становится менее критичным, так как соединение внахлест не требует точного расположения в пазу или ему подобном. Другое преимущество состоит в том, что одно и то же устройство по изобретению может использоваться при поперечном запечатывании различных видов труб с различной шириной соединения внахлест.

Согласно одному варианту воплощения губки выполнены таким образом, чтобы при их взаимодействии получить по существу одинаковое давление вдоль основной линии запечатывания, когда основные запечатывающие поверхности расположены параллельно. Это становится возможным благодаря тому, что проникновение через внешний краевой участок приводит к тому, что толщина материала, сдавленного между губками во время запечатывания, является по существу постоянной вдоль длины основной линии запечатывания. Данный вариант воплощения напоминает ситуацию с поперечным запечатыванием трубы из упаковочного материала с соединением не внахлест (продольным запечатывающим швом), где отсутствуют проблемы, описанные в начале документа.

Устройство может быть сконструировано таким образом, чтобы обеспечить проникновение через внешнюю кромочную часть соединения внахлест путем ее прорезания таким образом, чтобы сформировать клапан упаковочного материала, имеющий возможность смещения, чтобы открыть доступ к внутреннему краевому участку соединения внахлест для первой основной запечатывающей поверхности. Благодаря формированию такого клапана упаковочный материал внешнего краевого участка, который находится «на пути» первой основной запечатывающей поверхности, может быть «убран с пути» для осуществления поперечного запечатывания, без удаления от трубы. Это является преимуществом, так как тем самым не будут создаваться лишние отходы, которые требуют специальной обработки. Вместо этого створка будет частью готовой упаковки, не влияющей на ее функциональность.

В варианте воплощения, подобном описанному выше, устройство может далее содержать приемную полость для размещения клапана, чтобы открыть внутренний краевой участок вдоль основной линии запечатывания во время запечатывания. Приемная полость может быть сформирована различным образом, например в виде выемки вдоль первой основной запечатывающей поверхности. В этом случае выемка должна предпочтительно иметь длину и ширину створки. Далее, приемная полость могла бы быть выполнена таким образом, чтобы располагаться напротив соединения внахлест перед проникновением через внешний краевой участок соединения внахлест. Это является предпочтительным, так как может позволить автоматически помещать клапан в приемную полость вместе с проникновением через внешний краевой участок.

Согласно одному варианту воплощения первая губка устройства по изобретению содержит средства проникновения для проникновения через внешний краевой участок соединения внахлест перед запечатыванием. Средства проникновения могут быть сформированы различным образом, например в виде суженной части первой запечатывающей поверхности. Данная конфигурация является предпочтительной, так как позволяет обеспечить относительно несложную и устойчивую конструкцию устройства. Далее, средства проникновения могли бы быть выполнены таким образом, чтобы располагаться напротив соединения внахлест перед запечатыванием внешней кромочной части соединения внахлест. Это является предпочтительным, так как может позволить автоматически проникать через внешний краевой участок, когда губки приближаются друг к другу, чтобы сдавить упаковочный материал.

В соответствии с одним вариантом воплощения первая губка далее содержит выемку на одной стороне основной запечатывающей поверхности, выемка предназначена для размещения части соединения внахлест на соответствующей стороне основной линии запечатывания во время проникновения и запечатывания. С помощью этой выемки, которая соответствует пазу, описанному выше при рассмотрении известного уровня техники, давление, действующее на соединение внахлест, может быть уменьшено так, чтобы получить четкий поперечный запечатывающий шов.

Устройство согласно настоящему изобретению может применяться вместе с различными видами технологий поперечного запечатывания, такими как, например, ультразвуковая сварка и термосварка. При использовании вместе с ультразвуковой сваркой первая губка является опорой и вторая губка является ультразвуковым излучателем.

Способ согласно настоящему изобретению поперечного запечатывания трубы из покрытого термопластиком упаковочного материала, где труба сформирована путем запечатывания соединения внахлест между двумя взаимно противоположными краевыми участками листа упаковочного материала, включает в себя сдавливание трубы в сплющенном состоянии между первой и второй основными запечатывающими поверхностями расположенных напротив друг друга первой и второй губок соответственно, чтобы нагреть термопластик между основными запечатывающими поверхностями и получить поперечный запечатывающий шов вдоль основной линии запечатывания трубы. Способ отличается тем, что далее включает в себя проникновение через внешний краевой участок соединения внахлест вдоль основной линии запечатывания перед запечатыванием, чтобы позволить основной запечатывающей поверхности первой губки контактировать с внутренним краевым участком соединения внахлест.

Особенности, рассмотренные относительно устройства для поперечного запечатывания, естественным образом могут быть перенесены на способ поперечного запечатывания. Далее, эти особенности могут естественным образом комбинироваться в одном варианте воплощения.

Краткое описание чертежей

Изобретение будет описано более подробно со ссылкой на прилагаемые схематические чертежи, на которых показан пример не ограничивающего в настоящее время предпочтительного варианта воплощения настоящего изобретения.

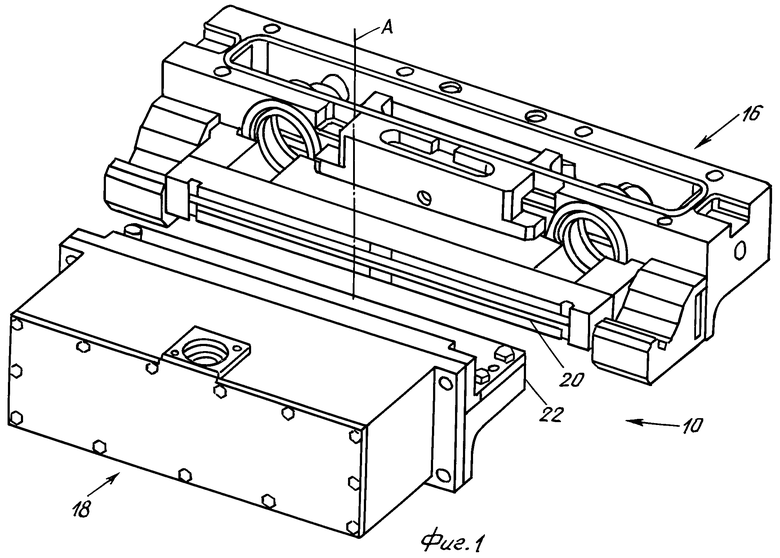

Фиг. 1 - вид в перспективе устройства для поперечного запечатывания согласно настоящему изобретению.

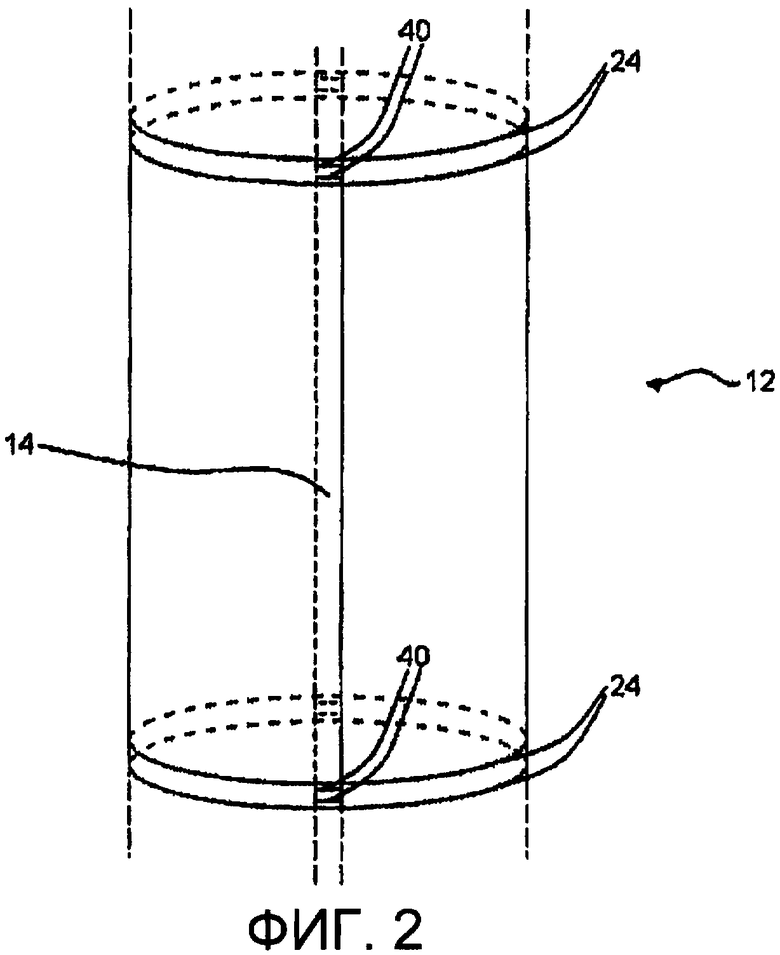

Фиг. 2 - вид в перспективе участка трубы из упаковочного материала, который подлежит сплющиванию и поперечному запечатыванию с помощью устройства, показанного на фиг. 1.

Фиг. 3 - местный разрез трубы, показанной на фиг. 2, в сплющенном состоянии.

Фиг. 4а - вид спереди, показывающий более подробно часть опоры устройства согласно фиг. 1.

Фиг. 4b - вид области, обозначенной окружностью на фиг. 4а, в увеличенном масштабе.

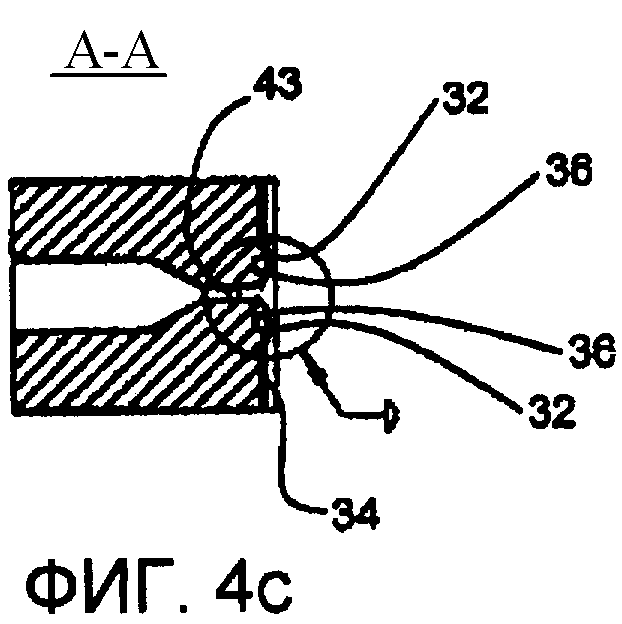

Фиг. 4с - поперечное сечение опоры, взятое по линии А-А на фиг. 4b.

Фиг. 4d - вид области, обозначенной окружностью на фиг. 4с, в увеличенном масштабе.

Фиг. 5 - поперечное сечение, иллюстрирующее работу устройства согласно фиг. 1.

Фиг. 6 - вид спереди части участка трубы на фиг. 2 после поперечного запечатывания и отделения.

Подробное описание предпочтительных вариантов

воплощения изобретения

На фиг. 1 показано устройство 10 для поперечного запечатывания трубы 12 из упаковочного материала, участок которой показан на фиг. 2. Труба 12 сформирована путем продольного запечатывания соединения 4 внахлест между двумя взаимно противоположными краевыми участками полотна упаковочного материала. Упаковочный материал представляет собой материал описанного вначале типа, т.е. многослойный упаковочный материал, содержащий внутренний слой из бумаги, покрытой с обеих сторон термопластичным материалом. Тем самым запечатывание соединения внахлест может быть получено путем нагрева термопластичного материала на стыке между соединенными внахлест кромочными частями в соответствии с любой подходящей технологией запечатывания.

Устройство 10 представляет собой устройство ультразвуковой сварки, работающее в соответствии с общеизвестными принципами, для выполнения поперечного запечатывания трубы 12. Оно содержит две расположенные напротив друг друга губки, служащие в качестве опоры 16 и ультразвукового излучателя 18. Как будет описано более подробно ниже, труба 12 размещается между опорой и ультразвуковым излучателем и локально сплющивается и сдавливается между основными запечатывающими поверхностями 20, 22 через равные промежутки, чтобы получить поперечные запечатывающие швы вдоль основных линий 24 запечатывания. Месторасположение основных линий запечатывания не является фиксированным, но ограничено месторасположением основных запечатывающих поверхностей относительно трубы. Таким образом, основные линии запечатывания не отпечатаны на трубе так, как это может показаться из фиг. 2, но являются только символическими и нарисованы здесь в иллюстративных целях.

Фиг. 3 иллюстрирует, частично, вид поперечного сечения трубы вдоль основной линии запечатывания, где труба сплющена и сдавлена. Как видно из чертежа, толщина материала вдоль поперечного сечения представляет собой удвоенную толщину стенки на всех участках, кроме области соединения 14, где толщина материала представляет собой тройную толщину стенки из-за перекрывания внахлест внутреннего и внешнего краевых участков 26, 28 соответственно. Как описано в начале документа, данная область тройной толщины стенки, или более конкретно, переходы между областями двойной и тройной толщины стенки, будет критичной, когда на ней будет осуществляться поперечное запечатывание. По этой причине устройство сконструировано так, как это описано ниже.

На фиг. 4а-d опора 16 проиллюстрирована более подробно. Поскольку устройство сконструировано так, чтобы создавать два поперечных запечатывающих шва одновременно: верхний поперечный запечатывающий шов одной упаковки и нижний поперечный запечатывающий шов другой упаковки, как хорошо известно в данной области техники, опора сконструирована в соответствии с этим.

Кроме того, конечно, имеется ультразвуковой излучатель, который, однако, не описан здесь подробно. Таким образом, опора 16 содержит базовые поверхности 30, при этом основные запечатывающие поверхности 20 приподняты над соответствующими базовыми поверхностями. Основные запечатывающие поверхности 20 проходят непрерывно поперек по существу всей длины опоры с постоянной шириной, исключая среднюю часть 17 опоры, где основные запечатывающие поверхности сужены и имеют уменьшенную ширину. Кроме того, для остальных частей основных запечатывающих поверхностей 20, принимающих участие в поперечном запечатывании трубы путем взаимодействия с соответствующими основными запечатывающими поверхностями 22 ультразвукового излучателя 18, суженные части сконструированы так, чтобы действовать как средства 32 проникновения для разрезания внешней кромочной части 28 вместе с поперечным запечатыванием, как будет описано в дальнейшем.

Далее, опора 6 содержит углубление 34 в средней части 17 каждой из базовых поверхностей 30 для размещения выполненного внахлест продольного запечатывающего шва вместе с поперечным запечатыванием. Дополнительно опора 16 содержит вспомогательные запечатывающие поверхности 36, также расположенные в средней части 17 опоры. Основные запечатывающие поверхности 20 приподняты над вспомогательными запечатывающими поверхностями 36, а вспомогательные запечатывающие поверхности в свою очередь приподняты над базовыми поверхностями 30. Когда труба 12 сплющена и сдавлена между основными запечатывающими поверхностями 20, 22 для получения поперечных запечатывающих швов вдоль основных линий 24 запечатывания, вспомогательные запечатывающие поверхности 36 опоры располагаются так, чтобы взаимодействовать с соответствующими вспомогательными запечатывающими поверхностями 38 (показано на фиг. 5) ультразвукового излучателя 18, чтобы получить запечатывающие швы вдоль вспомогательных линий 40 запечатывания. Символически такие вспомогательные линии 40 запечатывания показаны на фиг. 2. Опора 16 далее имеет приемные полости 42 в виде выемок в средней части 17 опоры, между соответствующей парой средств 32 проникновения и вспомогательной запечатывающей поверхности 36. Действие этих приемных полостей будет описано в дальнейшем. Наконец, опора 16 содержит канавку 43, проходящую вдоль и между основными запечатывающими поверхностями 20. Нож 44 (показан на фиг. 5) выполнен таким образом, что он входит в данную канавку и соответствующую канавку 46 в ультразвуковом излучателе, чтобы отделить запечатанные части трубы, как упомянуто в начале документа.

Фиг. 5 представляет собой поперечное сечение, взятое в области средней части 17 опоры 16 и иллюстрирующее работу устройства 10. Фиг. 6 представляет собой вид спереди запечатанной и отделенной части трубы 12. Далее описано поперечное запечатывание данной части трубы, которое получается с одной «половиной» устройства по изобретению. При изготовлении упаковок труба, вдоль которой сформирован непрерывный запечатывающий шов и которая заполнена заданным продуктом, подается в направлении Р, вдоль оси А. Опора 16 и ультразвуковой излучатель 18 расположены напротив друг друга, а между ними размещается труба 12. Через равные промежутки труба 12 должна поперечно запечатываться с помощью ультразвуковой сварки. Опора 16 и ультразвуковой излучатель 18 сближаются друг с другом так, чтобы контактировать с трубой вдоль основных запечатывающих поверхностей 20, 22 и вспомогательных запечатывающих поверхностей 36, 38. Когда опора и излучатель перемещаются ближе друг другу, труба 12 сплющивается и сдавливается. Продольное соединение 14 внахлест располагается непосредственно напротив средней части 17 опоры и попадает в выемку 34. Одновременно с постоянным сдавливанием, средства 32 проникновения прорезаются через внешний краевой участок 28 соединения 14 вдоль линии 48 резки и входят в контакт с внутренним краевым участком 26 соединения, тогда как вспомогательная запечатывающая поверхность 36 контактирует с внешним краевым участком 28 соединения. В этот момент основные запечатывающие поверхности 20 и 22 располагаются параллельно друг другу, и они взаимодействуют таким образом, чтобы создать по существу одинаковое давление вдоль основной линии 24 запечатывания. Это становится возможным благодаря тому, что толщина материала вдоль всей основной линии запечатывания постоянна и равна двойной толщине стенки. Толщина материала вдоль вспомогательной линии 40 запечатывания равна тройной толщине стенки, но это компенсируется расстоянием между вспомогательными запечатывающими поверхностями 36, 38, которое больше, чем расстояние между основными запечатывающими поверхностями 20, 22.

Хотя на чертежах этого не видно, средства 32 проникновения имеют ширину большую, чем соединение 14 внахлест. Однако их врезание будет остановлено после проникновения через внешний краевой участок, т.е. когда будет получена постоянная толщина материала между основными запечатывающими поверхностями, оставляя остальную часть упаковочного материала неповрежденной. Благодаря тому, что средства проникновения имеют большую ширину, позиционирование соединения внахлест относительно устройства является менее критичным. Также, одно и то же устройство с такими относительно широкими средствами проникновения может быть использовано для поперечного запечатывания труб с различной шириной соединения внахлест.

Таким образом, в связи с разрезанием внешнего краевого участка 28 образуется клапан 50 упаковочного материала. Клапан 50 загоняется в соответствующую приемную полость 42 и убирается с пути основной запечатывающей поверхности 20, которая затем может сформировать непрерывный поперечный запечатывающий шов вдоль основной линии запечатывания путем взаимодействия с основной запечатывающей поверхностью 22. Одновременно с этим вспомогательная запечатывающая поверхность 36 формирует непрерывный запечатывающий шов вдоль вспомогательной линии запечатывания путем взаимодействия со вспомогательной запечатывающей поверхностью 38. Соответственно, два по существу параллельных запечатывающего шва формируются в области соединения внахлест, один через двойной слой упаковочного материала и один через тройной слой упаковочного материала. В действительности данные два запечатывающих шва формируются не обособленно, а сплавляются вместе.

Выше было описано поперечное запечатывание непрерывной трубы, сформированной из полотна упаковочного материала. Однако труба не должна быть «бесконечно» длинной и может иметь любую длину. В частности, труба может быть рукавом одной упаковки, т.е. так называемой заготовкой упаковки.

Вышеописанные варианты воплощения должны рассматриваться только как примеры. Специалист в данной области техники понимает, что рассмотренные варианты воплощения могут комбинироваться и изменяться множеством различных способов, не отходя от идеи изобретения.

Например, в вышеописанном варианте воплощения устройство сконструировано таким образом, что признаки изобретения имеет опора. Естественным образом, устройство могло бы также быть сконструировано так, что эти признаки вместо опоры имел бы ультразвуковой узлучатель. В этом случае труба должна быть расположена так, чтобы ее соединение внахлест было обращено к ультразвуковому излучателю.

В качестве другого примера изобретение, например, не ограничено применением вместе с ультразвуковой сваркой. Оно может также использоваться с другими технологиями запечатывания, такими как, например, термосварка.

Дополнительно, вид поперечного запечатывающего шва, полученного в вышеприведенном варианте воплощения, является только примерным. Поперечный запечатывающий шов не обязательно должен быть расположен перпендикулярно продольному запечатывающему шву. Также поперечный запечатывающий шов не должен обязательно проходить непрерывно поперек всей сплющенной трубы.

Также проникновение через внешний краевой участок не обязательно должно быть выполнено с помощью средств проникновения, содержащихся внутри опоры. Например, средства проникновения могли бы вместо этого быть расположены отдельно от опоры и излучателя.

Наконец, необходимо отметить, что приведенные чертежи выполнены не в соответствии с масштабом.

Изобретение относится к устройству и способу поперечного запечатывания трубы из покрытого термопластиком упаковочного материала. Устройство для запечатывания трубы, сформированной путем запечатывания соединения внахлест между двумя взаимно противоположными краевыми участками листа упаковочного материала, содержит первую и вторую расположенные напротив друг друга губки. Губки выполнены с первой и второй основными запечатывающими поверхностями, между которыми размещается подлежащая сплющиванию и сдавливанию труба для нагрева термопластика этой области и получения поперечного запечатывающего шва вдоль основной линии запечатывания. Первая основная запечатывающая поверхность контактирует с внутренним краевым участком соединения внахлест с возможностью проникновения через внешний краевой участок соединения внахлест вдоль основной линии запечатывания перед запечатыванием. Техническим результатом изобретения является обеспечение оптимального выравнивания продольного запечатывающего шва относительно запечатывающей поверхности. 2 н. и 16 з.п. ф-лы, 9 ил.

1. Устройство (10) для поперечного запечатывания трубы (12) из покрытого термопластиком упаковочного материала, где труба сформирована путем запечатывания соединения (14) внахлест между двумя взаимно противоположными краевыми участками (26, 28) листа упаковочного материала, содержащее первую и вторую расположенные напротив друг друга губки (16, 18), имеющие первую и вторую основные запечатывающие поверхности (20, 22) соответственно, между которыми размещается подлежащая сплющиванию и сдавливанию труба, чтобы нагреть термопластик между основными запечатывающими поверхностями и получить поперечный запечатывающий шов вдоль основной линии (24) запечатывания трубы, отличающееся тем, что оно выполнено с возможностью проникновения через внешний краевой участок (28) соединения внахлест вдоль основной линии запечатывания перед запечатыванием, чтобы дать возможность первой основной запечатывающей поверхности (20) контактировать с внутренним краевым участком (26) соединения внахлест.

2. Устройство (10) по п.1, отличающееся тем, что губки (16, 18) выполнены с возможностью взаимодействия так, чтобы получить, по существу, одинаковое давление вдоль основной линии (24) запечатывания, когда основные запечатывающие поверхности (20, 22) расположены параллельно друг другу.

3. Устройство (10) по п.1 или 2, отличающееся тем, что выполнено с возможностью проникновения через внешний краевой участок (28) соединения (14) внахлест путем его прорезания таким образом, чтобы сформировать клапан (50) упаковочного материала, имеющий возможность смещения, чтобы открыть доступ к внутреннему краевому участку (26) соединения внахлест для первой основной запечатывающей поверхности (20).

4. Устройство (10) по п.3, отличающееся тем, что содержит приемную полость (42) для размещения клапана (50) так, чтобы открыть внутренний краевой участок (26) вдоль основной линии (24) запечатывания во время запечатывания.

5. Устройство (10) по п.4, отличающееся тем, что приемная полость (42) сформирована в виде выемки вдоль первой основной запечатывающей поверхности (20).

6. Устройство (10) по п.4 или 5, отличающееся тем, что приемная полость (42) выполнена таким образом, чтобы располагаться напротив соединения (14) внахлест перед проникновением через внешний краевой участок (28) соединения внахлест.

7. Устройство (10) по любому из пп.1, 2, 4 и 5, отличающееся тем, что первая губка (16) содержит средства (32) проникновения для проникновения через внешний краевой участок (28) соединения (14) внахлест перед запечатыванием.

8. Устройство (10) по п.7, отличающееся тем, что средства (32) проникновения сформированы в виде суженной части первой основной запечатывающей поверхности (20).

9. Устройство (10) по п.7, отличающееся тем, что средства (32) проникновения выполнены так, чтобы располагаться напротив соединения (14) внахлест перед проникновением через внешний краевой участок (28) соединения внахлест.

10. Устройство (10) по любому из пп.1, 2, 4, 5, 8 и 9, отличающееся тем, что первая губка (16) далее содержит углубление (34) на одной стороне основной запечатывающей поверхности (20), которое выполнено с возможностью размещения части соединения (14) внахлест на соответствующей стороне основной линии (24) запечатывания во время проникновения и запечатывания.

11. Устройство (10) по любому из пп.1, 2, 4, 5, 8 и 9, отличающееся тем, что для использования при ультразвуковой сварке первая губка (16) представляет собой опору, а вторая губка (18) представляет собой ультразвуковой излучатель.

12. Способ поперечного запечатывания трубы (12) из покрытого термопластиком упаковочного материала, где труба сформирована путем запечатывания соединения (14) внахлест между двумя взаимно противоположными краевыми участками (26, 28) листа упаковочного материала, включающий в себя сдавливание трубы в сплющенном состоянии между первой и второй основными запечатывающими поверхностями (20, 22) расположенных напротив друг друга первой и второй губок (16, 18) соответственно, чтобы нагреть термопластик между основными запечатывающими поверхностями и получить поперечный запечатывающий шов вдоль основной линии (24) запечатывания трубы, отличающийся тем, что он включает в себя проникновение через внешний краевой участок (28) соединения внахлест вдоль основной линии запечатывания перед запечатыванием, чтобы дать возможность основной запечатывающей поверхности (20) первой губки (16) контактировать с внутренним краевым участком (26) соединения внахлест.

13. Способ по п.12, отличающийся тем, что включает в себя обеспечение такого взаимодействия губок (16, 18), чтобы получить, по существу, одинаковое давление вдоль основной линии (24) запечатывания, когда основные запечатывающие поверхности (20, 22) расположены параллельно.

14. Способ по п.12 или 13, отличающийся тем, что включает в себя проникновение через внешний краевой участок (28) соединения (14) внахлест путем его прорезания таким образом, чтобы сформировать клапан (50) упаковочного материала, имеющий возможность смещения, чтобы открыть доступ к внутреннему краевому участку (26) соединения внахлест для первой основной запечатывающей поверхности (20).

15. Способ по п.14, отличающийся тем, что включает в себя размещение створки (50) в приемной полости (42), чтобы открыть внутренний краевой участок (26) вдоль основной линии (24) запечатывания во время запечатывания.

16. Способ по п.14, отличающийся тем, что включает в себя позиционирование приемной полости (42) напротив соединения (14) внахлест перед проникновением через внешний краевой участок (28) соединения внахлест, причем приемная полость сформирована в виде выемки вдоль первой основной запечатывающей поверхности (20),

17. Способ по любому из пп.12, 13, 15 и 16, отличающийся тем, что включает в себя позиционирование средств (32) проникновения, которые предназначены для проникновения через внешний краевой участок (28) соединения (14) внахлест перед запечатыванием и которые являются частью первой губки (16) в виде суженной части первой основной запечатывающей поверхности (20), напротив соединения внахлест перед проникновением через внешний краевой участок соединения внахлест.

18. Способ по любому из пп.12, 13, 15, и 16, отличающийся тем, что включает использование ультразвуковой сварки, причем первая губка (16) представляет собой опору, а вторая губка (18) представляет собой ультразвуковой излучатель.

| US 2004142130 A1, 22.07.2004 | |||

| Бортовая секция корпуса катамарана | 1983 |

|

SU1127794A1 |

| Стекло | 1982 |

|

SU1066951A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1989 |

|

SU1671519A1 |

| Способ ультразвуковой сварки полимерных материалов | 1987 |

|

SU1444162A1 |

| RU 98121330 A, 20.09.2000. | |||

Авторы

Даты

2010-06-20—Публикация

2006-05-31—Подача