Изобретение относится к области управления технологическими процессами, в частности диагностикой, восстановлением, порядком сборки, оценкой качества, испытанием автотракторной техники, а также постгарантийным сопровождением.

Известен способ технического обслуживания и ремонта с помощью автоматизированной системы управления процессами и ресурсами (патент RU №2450304, МПК G05B 15/00). В соответствии со способом на каждой сложной части и на технологическом оснащении и инструменте с предварительно введенными в них идентификационными данными размещаются радиочастотные идентификаторы и считыватели идентификационных данных из радиочастотных идентификаторов, подключенные к компьютерам. При этом в память центрального компьютера введена предварительно подготовленная цифровая видеоинформация, содержащая пооперационные видеокадры, отображающие соответствующую составных частей сложных технических систем (СТС) в последовательности выполнения технологических операций и инструменты. Перед началом работ по техническому обслуживанию и ремонту СТС цифровую информацию под управлением центрального компьютера пересылают из памяти центрального компьютера в память компьютеров соответствующих автоматизированных рабочих мест (АРМ) и выносного терминала, на экранах мониторов которых осуществляют визуализацию выполняемых технологических операций технического обслуживания и ремонта СТС.

Однако радиочастотные идентификаторы являются недостаточно надежными, т.к. подвержены воздействиям агрессивной среды.

Наиболее близкими к заявленному техническому решению являются способ ремонта и технического обслуживания с помощью аппаратно-программного комплекса для диагностики и контроля качества ремонта и технического обслуживания (патент RU №2357215, МПК G01D 21/00).

Согласно изобретению осуществляют поэтапный сбор информации о ремонтируемых объектах путем диагностики объектов каждой видовой группы с использованием измерительного оборудования, подключенного к локальному серверу, управляющему процессом измерения параметров предварительно идентифицированного объекта. Обеспечивают возможность электронной обработки результатов диагностики в двух уровнях: в локальном сервере видовой группы и в центральной ЭВМ, собирающей информацию от локальных серверов всех видовых групп. Возможность независимых оценок результатов диагностики, а значит и качества ремонтных работ обеспечивают за счет оснащения и локального сервера каждой группы объектов и ЭВМ автономными базами данных. Аппаратно-программный комплекс включает средства идентификации объекта и исполнителя. Система для контроля качества ремонта и технического обслуживания выполнена с возможностью подключения к сети Internet и позволяет осуществить комплексный, оперативный и своевременный контроль качества ремонта и технического обслуживания.

Недостатком является необходимость применения сложного оборудования для диагностики, отсутствие возможности сократить длительность диагностики и ремонта.

Задачей, на решение которой направлено заявляемое изобретение, является сокращение временных и материальных затрат на выполнение ремонта автотракторной техники.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является сокращение времени на расценку заявки на ремонт автотракторной техники, сокращение временных и материальных затрат на снабжение ремонта запасными частями и материалами, осуществление контроля проведения ремонтных работ в соответствии с технологическими процессами.

Поставленная задача достигается тем, что в способе управления ремонтными воздействиями на узлы и агрегаты автотракторной техники, включающем идентификацию объекта, подлежащего ремонту, диагностику объекта, управление ремонтными воздействиями, отслеживание выполнения ремонтных воздействий, накопление, хранение и наглядное представление сведений об объекте, учет выявленных дефектов, согласно решению при идентификации в объекте выделяют базовые сборочные единицы, диагностику объекта осуществляют путем измерения параметров базовых сборочных единиц, в зависимости от результатов измерений в ремонтные воздействия включают ремонт или замену базовой сборочной единицы с входящими в нее деталями, детали и сборочные единицы с коэффициентом сменности выше заданного порогового значения заменяют без проведения диагностики.

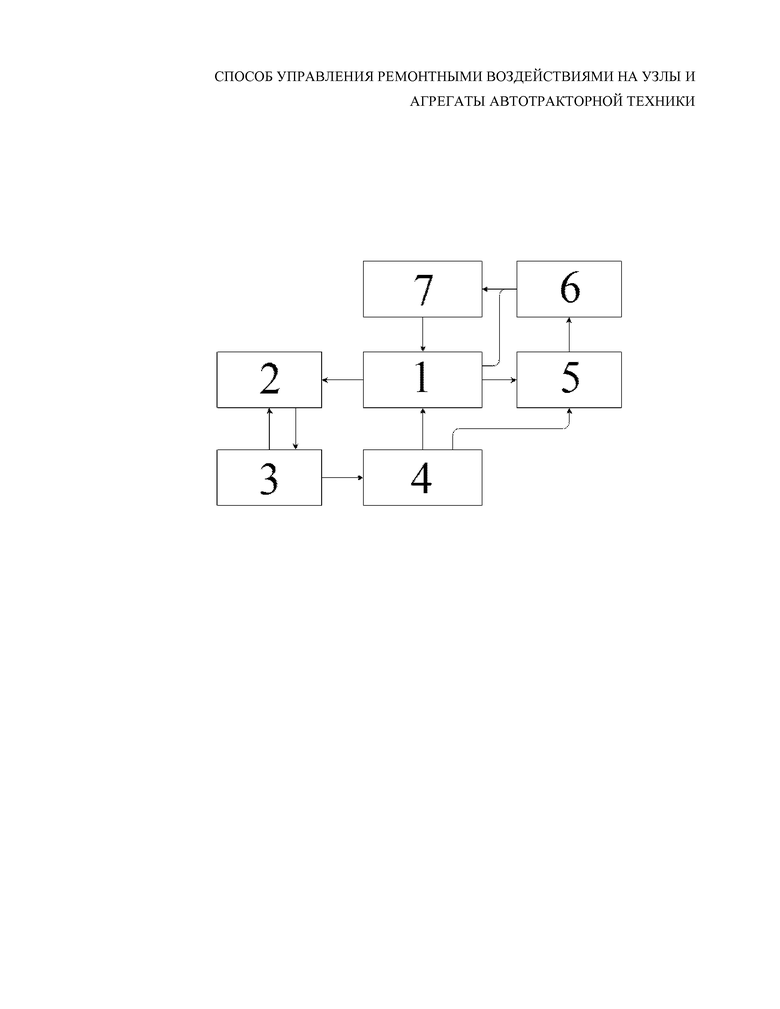

Сущность изобретения поясняется чертежом, на котором изображены функциональные блоки аппаратно-программного комплекса для реализации способа.

Аппаратно-программный комплекс для реализации способа позволяет накапливать историю ремонтных воздействий по видам техники и может автоматически рассчитывать прогноз отказов техники, ее составных узлов, агрегатов и деталей. Также комплекс позволяет накапливать историю закупок и может рассчитать затраты на приобретение запасных частей и материалов, тем самым может автоматически предоставлять оператору системы информацию по самым выгодным вариантам закупки. Комплекс также содержит блок справочной информации по технологическим процессам ремонта и блок производственных заданий на выполнение ремонтно-восстановительных работ, тем самым оператор системы может выдавать точные производственные задания, точно рассчитывать размеры оплаты труда.

Аппаратно-программный комплекс содержит следующие блоки:

- блок истории ремонтных воздействий и объектов ремонта 1, который содержит в себе историю всех объектов ремонта, всех выполненных ремонтных воздействий, всех израсходованных запасных частей и материалов, а также историю закупки запасных частей и материалов;

- блок расценки запасных и конкурсных закупок запасных частей и материалов 2, который содержит каталоги запасных частей, дифференцированные по видам техники и расположению их на ней, интерфейс работы поставщика для проведения конкурсных торгов, интерфейс оператора снабжения и склада для просмотра по позициям запасных частей и материалов истории закупок, остатков на складе, расчета оптимальных закупок;

- блок технологических процессов восстановления и ремонта деталей и агрегатов 3, который содержит справочники технологий ремонта и расхода запасных частей и материалов, справочники норм времени на выполнение операций, расчет коэффициентов сменности деталей агрегатов и машин;

- блок управления производственными заданиями на выполнение ремонтно-восстановительных работ 4, содержит интерфейсы учета и печати производственных заданий, блок производит расчет сроков выполнения ремонтно-восстановительных работ, расчет выработки производственных работников;

- блок оценки качества работ и расчета заработной платы 5 содержит интерфейсы для проведения оценки качества ремонтно-восстановительных, сопутствующих и обслуживающих работ, блок ведет историю оценки для проведения анализа выполненных работ с целью их совершенствования, блок также осуществляет по результатам оценки качества и информации от блока финансово-плановых показателей и блока управления производственными заданиями расчет заработной платы сотрудников;

- блок финансово-плановых показателей 6 содержит интерфейсы по ведению и анализу финансовой деятельности предприятия, движения денежных средств;

- блок истории взаиморасчетов с клиентами 7 содержит историю отгрузок выполненных работ и поступивших платежей клиентов, расчет дебиторских задолженностей.

Заявляемый способ управления ремонтными воздействиями на узлы и агрегаты автотракторной техники реализован на базе стандартно выпускаемого оборудования и средств вычислительной техники, оснащенных специализированным программным обеспечением.

Способ включает следующие этапы.

Оператор через рабочее место службы работы с клиентами вводит информацию об объекте, поступившем на ремонт. При этом объект идентифицируется по номеру заказа.

Информация сохраняется в базе данных (в блоке истории ремонтных воздействий 1), затем система оповещает производственный отдел через рабочее место ремонтной службы (РМ РС). Оператор отдела технического контроля (ОТК) производит диагностику базовых сборочных единиц (например, головка блока цилиндров ГБЦ, блок цилиндров, коленчатый вал). Время диагностики сокращается за счет деталей, входящих в базовые сборочные единицы. Кроме того, время диагностики сокращается за счет деталей, имеющих коэффициент сменности выше заданного значения. Коэффициент сменности основан на статистических данных и вычисляется как процент негодных из всего поступивших в ремонт. В большинстве случаев детали, имеющие коэффициент сменности выше 0,8 (например, прокладки ДВС, комплект поршневой, вкладыши коленчатого вала, сальники, подшипники), заменяют на новые без проведения диагностики. В зависимости от типа ремонтируемого объекта задают другое пороговое значение коэффициента сменности. По результатам диагностики оператор ремонтной службы может управлять техпроцессом. Для этого техпроцесс разбивают на модули, из которых выбирают только нужные модули. Каждый модуль относится к ремонту или замене одной базовой сборочной единицы. Типовые варианты технологических процессов ремонта вводят в БД. Это позволяет сократить типовой технологический процесс выполнения ремонтно-восстановительных работ. За хранение и подборку технологических процессов и норм расхода материалов и запасных частей отвечает блок 3.

В зависимости от значения коэффициент сменности деталей добавляют в техпроцесс для замены (не проводя диагностику и не ремонтируя).

При диагностике (дефектовке) используют модульную схему: проверяют параметры только базовых сборочных единиц (осуществляют диагностику базовых деталей).

Удаляют из техпроцесса работы, связанные с восстановлением и заменой деталей, относящихся к тем базовым сборочным единицам, которые в результате диагностики признаны годными.

В зависимости от состояния базовых деталей выбирают вариант технологического процесса: ремонт или замена базовой сборочной единицы с входящими в нее деталями.

На основании выбранного технологического процесса оператор снабжения и склада производит расценку запасных частей и материалов, основываясь на истории закупок и предложениях поставщиков. В блок расценки 2 вводят вес (от 0 до 100) обратно пропорциональных параметров - время /стоимость ремонта. Поставщики через рабочее место поставщика запасных частей и материалов вводят информацию о наличии и стоимости запасных частей и материалов.

В зависимости от технического задания, выданного клиентом по срокам и объемам, блок расценки рассчитывает оптимальный вариант выбора источника поставки по двум критериям - срок поставки и стоимость (расчет наиболее оптимального варианта поставки комплектующих).

Оператор снабжения и склада выбирает наиболее выгодный вариант закупок из просчитанных системой, после закупки необходимых запчастей и материалов ведет их учет на складе.

После окончательного формирования технологического процесса при помощи блока 4 осуществляют формирование точных производственных заданий исходя из наличия трудовых (технологических) и материальных ресурсов (комплектующих и человеческих) и выдачу готовых заданий производственным сотрудникам. Оператор ремонтной службы через РМ РС производит назначение исполнителей ремонтных работ и печатает производственные задания, затем отмечает выполнение выданных заданий.

Используя инструменты блока оценки качества работ и расчета заработной платы 5, производят приемку работ и оценку их качества, производят вычисление выработки производственных сотрудников.

Оператор финансовой службы, используя блок 7, добавляет информацию о платежах, поступивших от клиентов, информацию о сопутствующих расходах, основываясь на введенной информации, система автоматически рассчитывает рентабельность каждого отдельного ремонтного объекта (заказ, единица), производственного участка и предприятия в целом, на основании автоматически сформированных в финансовом блоке бюджетов оператор службы финансов. На основании данных блока финансово-плановых показателей 6 и показателей блока оценки качества работ и расчета заработной платы 5 рассчитывает заработную плату сотрудников.

Осуществляют сбор и хранение данных:

- о ремонтных воздействиях по видам техники, прогноз отказов техники, ее составных узлов, агрегатов и деталей на основе данных о ремонтных воздействиях;

- об истории закупок, расчет затрат на приобретение запасных частей и материалов и выбор оптимальных на основе истории закупок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДИАГНОСТИРОВАНИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ | 2004 |

|

RU2245533C1 |

| Программный комплекс интегрированных информационных систем управления производственным предприятием | 2015 |

|

RU2626349C2 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| Система и способ для контроля технического состояния производственных объектов | 2023 |

|

RU2833832C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЦЕНТР ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА (МЦТР) | 2013 |

|

RU2548693C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ В УСЛОВИЯХ ОГРАНИЧЕННОГО СНАБЖЕНИЯ ЗАПАСНЫМИ ЧАСТЯМИ И ПРИНАДЛЕЖНОСТЯМИ | 2022 |

|

RU2802278C1 |

| МНОГОУРОВНЕВАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ С УПРАВЛЕНИЕМ ЗАТРАТАМИ НА ОСНОВЕ МОНИТОРИНГА, АНАЛИЗА И ПРОГНОЗА СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКОЙ ИНФРАСТРУКТУРЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ПРЕДПРИЯТИЯ | 2010 |

|

RU2435188C1 |

| Устройство для управления производственным процессом при ремонте машин | 1977 |

|

SU679988A2 |

| ПЕРЕДВИЖНАЯ РЕМОНТНАЯ МАСТЕРСКАЯ | 2001 |

|

RU2210512C2 |

| СТАЦИОНАРНЫЙ РЕМОНТНЫЙ ЦЕНТР | 2012 |

|

RU2491186C1 |

Изобретение относится к управлению ремонтом автотракторной техники. Способ управления ремонтными воздействиями на узлы и агрегаты автотракторной техники включает идентификацию объекта, подлежащего ремонту; диагностику объекта; управление ремонтными воздействиями; накопление, хранение и наглядное представление сведений об объекте и учет выявленных дефектов. При идентификации в объекте выделяют базовые сборочные единицы. Диагностируют объект путем измерения параметров базовых сборочных единиц. В зависимости от результатов измерений в ремонтные воздействия включают ремонт или замену базовой сборочной единицы с входящими в нее деталями. Детали и сборочные единицы с коэффициентом сменности выше заданного порогового значения заменяют без проведения диагностики. Сокращаются временные и материальные затраты при проведении ремонта. 1 з.п. ф-лы, 1 ил.

1. Способ управления ремонтными воздействиями на узлы и агрегаты автотракторной техники, включающий идентификацию объекта, подлежащего ремонту, диагностику объекта, управление ремонтными воздействиями, отслеживание выполнения ремонтных воздействий, накопление, хранение и наглядное представление сведений об объекте, учет выявленных дефектов, отличающийся тем, что при идентификации в объекте выделяют базовые сборочные единицы, диагностику объекта осуществляют путем измерения параметров базовых сборочных единиц, в зависимости от результатов измерений в ремонтные воздействия включают ремонт или замену базовой сборочной единицы с входящими в нее деталями, детали и сборочные единицы с коэффициентом сменности выше заданного порогового значения заменяют без проведения диагностики.

2. Способ по п. 1, отличающийся тем, что пороговое значение коэффициента сменности задают равным 0,8.

| СПОСОБ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ПРИМЕНЯЕМЫЕ В СПОСОБЕ АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИКИ И СИСТЕМА ДЛЯ КОНТРОЛЯ КАЧЕСТВА РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2007 |

|

RU2357215C2 |

| US 2014088819 A1, 27.03.2014. | |||

| 0 |

|

SU86988A1 | |

| Каркас для плоских стен топок и печей | 1947 |

|

SU73883A1 |

| Устройство для получения кратковременных импульсов | 1947 |

|

SU74894A1 |

| Устройство для контроля работы путеобходчиков | 1947 |

|

SU74893A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА | 2012 |

|

RU2489373C1 |

Авторы

Даты

2016-04-27—Публикация

2014-04-01—Подача