Изобретение относится к автоматизированным системам по дозированию порошкообразных и сыпучих материалов и может быть применено в пищевой, фармакологической, химической промышленностях, в частности к устройствам, обеспечивающим достаточно точную дозировку (с погрешностью не более 0,5-1%) в промышленных условиях отдельных составляющих многокомпонентных промышленных взрывчатых веществ (ВВ). К таким веществам может относиться, например, селитра, тринитротолуол и т.п. вещества при массовом изготовлении аммонитов и им подобных промышленных взрывчатых веществ. Предлагаемое устройство может использоваться также для дозирования других потенциально пожаро- и взрывоопасных веществ (табака, сахара и т.п.).

Автоматические дозаторы сыпучих веществ по общепринятой классификации (см. С.П.Орлов. Дозирующие устройства. М., Машгиз, 1966) делятся на весовые и объемные. В свою очередь класс весовых дозаторов делится на порционные с переменными порциями или постоянными, а также - непрерывного действия. Для применяющихся в настоящее при приготовлении взрывчатых веществ (например, аммонитов) наиболее пригодны весовые порционные автоматические дозаторы с переменными порциями. В конструкцию дозаторов обычно входят следующие узлы:

- впускные воронки и затворы, обеспечивающие поступление дозируемого материала в бункер и выпуск его после взвешивания;

- бункер, служащий емкостью для накопления взвешиваемого материала;

- весы;

- указательные приборы, по которым проводится наблюдение за взвешиванием;

- регистрирующие приборы;

- приборы управления дозаторами.

Недостатком большинства известных устройств является невозможность их применения во взрывоопасных производствах, так как в них применяется значительное количество вспомогательных механизмов с электроприводами, которые, несмотря на применяемые меры защиты, являются потенциально опасными устройствами просто из-за наличия потребителей электроэнергии. В соответствии с требованиями безопасности эти механизмы сопровождаются необходимыми мерами по их взрывозащите. Взрывозащита должна гарантировать непопадание пыли взрывчатого вещества во внутренние полости оборудования, где возможно искрение контактов, местные перегревы, затирание пыли ВВ в зазорах между их отдельными деталями и т.п.

Ограничения по применению оборудования, насыщенного электроприводами или электронными приборами, ограничивают возможности автоматизации процесса дозировки. Это приводит к большим затратам ручного труда и, как следствие, увеличению численности персонала, занятого на вредных и опасных производствах. Известные дозаторы не позволяют транспортировать взвешенное вещество для подачи его в последовательно расположенные смесители или другое оборудование, включенное в технологический процесс изготовления ВВ. Примером таких устройств являются дозаторы с опрокидывающимся, открывающимся или вращающимся бункерами, что позволяет их применять только при наличии одного потребителя дозируемого вещества.

Недостатком таких дозаторов является необходимость дооборудования их дополнительными транспортирующими устройствами: ковшовыми конвейерами и т.п. при использовании их с несколькими потребителями дозируемого вещества.

Известно устройство для весового дозирования сыпучих материалов, выбранное в качестве прототипа (смотри патент РФ №2026534, класс G01G 13/00, дата подачи заявки 12.05.1991 г., патентообладатель: Центральный научно-исследовательский институт «Буревестник»).

Устройство для весового дозирования сыпучих материалов содержит бункер с запорным устройством, весы и систему управления.

Недостатком известного технического решения является невозможность его применения во взрывоопасных производствах, так как в них применяется значительное количество вспомогательных механизмов с электроприводами, которые, несмотря на применяемые меры защиты, являются потенциально опасными устройствами просто из-за наличия потребителей электроэнергии.

Задачей настоящего изобретения является создание автоматизированного устройства, удовлетворяющего всем требованиям безопасности при весовой дозировке взрывчатых веществ и позволяющего проводить транспортировку взвешенного сыпучего материала по технологической цепочке в горизонтальной плоскости поочередно к каждому потребителю без применения потенциально опасных потребителей электроэнергии.

Для решения указанной задачи устройство для весового дозирования сыпучих материалов, содержащее бункер, весовое устройство, запорное устройство, систему управления, согласно изобретению устройство снабжено направляющими, пневмоцилиндром привода дозатора, опорным гнездом бункера, состоящим из подставки и опор бункера и подъемным механизмом, выполненным в виде двух расположенных симметрично по боковым сторонам весов, рычажных механизмов (верхнего и нижнего), боковые рычаги которых шарнирно скреплены между собой и связаны между собой в общую конструкцию продольными балками, а оба рычажных механизма - поперечной тягой, к которой через упор шарнирно закреплен шток поршня пневмоцилиндра привода, а ось поперечной тяги сориентирована таким образом, что при опущенном состоянии подъемного механизма устройства она образует угол, приблизительно равный 90° с осями нижних боковых рычагов, наклоненных относительно вертикальной оси на 10-20°, а опорное гнездо бункера выполнено так, что зазор между опорами бункера и опорными поверхностями подставки в полтора-два раза превышает величину зазора от низшей точки запорного устройства бункера до ближайшей к нему точки подставки.

Согласно изобретению в устройстве верхние боковые рычаги рычажных механизмов верхними концами закреплены к направляющим шарнирами с одной степенью свободы, нижние концы нижних боковых рычагов закреплены к раме устройства шарнирами с тремя степенями свободы, а между собой каждый верхний рычаг нижним концом скреплен с верхним концом нижнего рычага шарниром с одной или тремя степенями свободы поочередно.

Как видно из вышеизложенного, для решения указанной задачи предлагаемое техническое решение снабжено подъемным механизмом, способным опускать бункер на весовое устройство или поднимать его после набора заданного веса компонента, и направляющими, по которым бункер может перемещаться в горизонтальном направлении для перемещения его под насыпное устройство или для подачи компонента в смеситель для дальнейшей переработки.

Кроме того, устройство содержит систему управления, которая в автоматическом режиме обеспечивает:

- опускание бункера на весы с помощью подъемного механизма дозатора;

- включение весов в режим взвешивания заранее заданного количества вещества;

- набор дозируемого вещества в бункер, подаваемого известным устройством, например винтовым конвейером, в соответствии с заданным его весом;

- прекращение подачи дозируемого вещества после набора заданного его веса с помощью известного устройства, например шибера винтового конвейера;

- выключение весового устройства из режима взвешивания в режим ожидания;

- переключения режима работы дозатора из режима ожидания в режим подъема бункера с весов;

- подачи бункера с компонентом в горизонтальной плоскости к потребителям (например, к смесительным емкостям).

Заявляемое техническое решение имеет отличие от прототипа (смотри патент РФ №2026534, класс G01G 13/00, дата подачи заявки 12.05.1991 г., патентообладатель: Центральный научно-исследовательский институт «Буревесник»), следовательно, соответствует критерию "новизна", не следует явным образом из изученного уровня техники, то есть имеет изобретательский уровень.

Заявляемое техническое решение может быть использовано в промышленности, следовательно, оно является промышленно применимым.

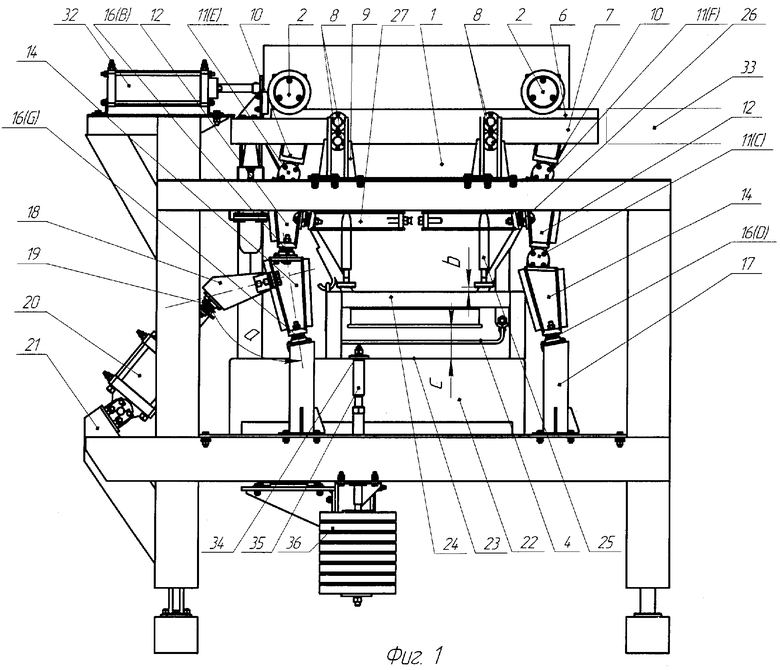

Сущность предлагаемого технического решения поясняется чертежами, где

на фиг.1 - общий вид устройства;

на фиг.2 - вид сбоку.

Пример конкретного выполнения.

Устройство для весового дозирования сыпучих материалов состоит из бункера 1, снабженного двумя колесами 2, одним роликом 3 и запорным устройством 4. Колеса 2 выполнены с искробезопасными ребордами 5, обеспечивающими движение колес по горизонтальным направляющим 6. Горизонтальные направляющие 6 состоят из швеллеров 7 и прутков, которые и обеспечивают перемещение бункера 1 по заданной траектории с помощью колес 2 и ролика 3 от позиции загрузки на позицию дальнейшего использования продукта в соответствии с технологическим процессом. Ролик 3 служит для поддержки бункера 1 с его противоположной стороны при обеспечении компенсации боковых смещений бункера в случае коробления направляющих 7, то есть в этом случае обеспечивается заданное (и как следствие безударное и безыскровое) движение бункера 1 по направляющим.

На горизонтальных направляющих 6 также находятся ролики 8, которые опираются в горизонтальной плоскости (по составляющим силам реакций опор) в кронштейны 9. Таким образом, горизонтальные направляющие 6 имеют возможность перемещаться только в вертикальном направлении за счет перекатывания роликов 8 по боковым поверхностям кронштейнов 9. На горизонтальных направляющих 6 снизу жестко закреплены кронштейны 10, на торцах которых смонтированы пальцы втулочно-пальцевых шарниров 11, снабженные резиновыми чехлами, предохраняющих их от возможного попадания пылевидных частиц ВВ в их сопряжения. Втулочно-пальцевые шарниры 11 своими основаниями крепятся к торцам верхних боковых рычагов 12, один из которых нижним концом в свою очередь посредством шарового шарнира 16 связан с нижним боковым рычагам 14, а второй верхний боковой рычаг своим нижним концом связан с нижним боковым рычагом 14 посредством втулочно-пальцевого шарнира 11. Нижние боковые рычаги 14 через шаровые шарниры 16 опираются на основание рамы 17. Такое сочетание втулочно-пальцевых и шаровых шарниров позволяет обеспечить плавную (без перекосов и заклиниваний) работу дозатора при относительно низкой точности изготовления его деталей и сборки при минимальных затратах на обслуживание и ремонт.

Указанные системы рычажных механизмов расположены по обе стороны продольной оси весов симметрично. К паре нижних боковых рычагов 14, в верхних их третях (по их длине), жестко закреплена поперечина 18, которая через шаровый шарнир 19 соединена с пневмоцилиндром привода дозатора 20. Пневмоцилиндр привода дозатора 20 со стороны его нижней крышки втулочно-пальцевым шарниром крепится к раме дозатора 21. На раме дозатора установлены весы 22, на платформе 23 которых закреплена подставка 24. Подставка 24 образует вместе с опорами 25 бункера 1 в верхнем его положении опорное гнездо бункера. При этом гнездо бункера выполнено так, что зазор «b» между опорами 25 и опорными поверхностями подставки 24 в полтора-два раза превышает величину зазора «c» от низшей точки запорного устройства 4 бункера 1 до ближайшей к нему точки подставки 24.

Верхние боковые рычаги 12 попарно, через соответствующие шаровые шарниры 26 связаны между собой продольными балками 27, причем оси вращения шаровых шарниров 26 расположены на нижних третях длин рычагов 12, а сами балки имеют встроенные узлы регулирования их длины.

На кронштейне 28 весов 22 установлен пневмоцилиндр включения весов 29 и бесконтактный торцевой переключатель (индуктивный датчик) 30. Регулируемый зазор между бесконтактным торцевым переключателем 30 и коромыслом весов 31 устанавливается таким образом, чтобы обеспечить срабатывание переключателя в тот момент, когда коромысло весов проходит (при наборе заданного веса дозируемого вещества) через положение равновесия. Кроме того, бесконтактный торцевой переключатель подбирается таким, что максимальная потребляемая им мощность не превышала 60 мВт, что является допустимым порогом по электровзрывобезопасности.

В связи с тем, что пневматические приводы, обеспечивающие перемещение относительно больших масс, обычно не позволяют развить достаточно больших пусковых моментов для преодоления трения покоя (трогания с места) и сил инерции, на раме 17 закреплен пневмоцилиндр 32, который обеспечивает трогание с места бункера 1. Бункер 1 движется по горизонтальным направляющим 6, пересекает зазор «d» и затем передвигается по направляющим 33 к потребителям взвешенного вещества (пневмопривод бункера условно на фиг.1, 2 не показан в связи с его общеизвестностью).

Контроль точности дозирования периодически может производиться с помощью контрольного механизма, состоящего из коромысла 34, находящегося на (над) платформой весов, на своих обоих концах имеющего тяги 35, на которых могут быть установлены гири 36 с общим весом, равным весу дозируемого вещества с учетом веса бункера. Контрольный механизм оборудован пневмоцилиндром контрольного механизма (на фиг.1, 2 не показан в связи с общеизвестностью), установленным на кронштейне 37, обеспечивающем подъем или опускание коромысла с контрольной навеской гирь. При работе дозатора контрольный механизм удерживает навеску гирь в поднятом положении коромысла 34, обеспечивая тем самым работу дозатора, а при необходимости проверки погрешности срабатывания дозатора - опускает коромысло на платформу весов.

Устройство для весового дозирования сыпучих материалов работает следующим образом

Для обеспечения надежной работы дозатора предварительно проводится его общеизвестная регулировка по уровню (обеспечение качественной работы весов) и настройка механизма подъема регулированием длины продольных балок 27 с целью проверки и настройки положений боковых рычагов 12, 14, шарниры которых должны перемещаться на равных между собой расстояниях, то есть должно быть выдержано условие равенства расстояний: EF=ВС=GD (обеспечение надежной работы механизма подъема без перекосов и заклинивания).

Непосредственно перед началом дозирования горизонтальные направляющие 6 находятся в поднятом состоянии и на одном уровне с направляющими 33 путем подачи сжатого воздуха в нижнюю полость пневмоцилиндра 20 и соответствующим подбором хода поршня и длины его штока.

При этом:

- угол между вертикалью и осями боковых рычагов 12 составляет около 10° (конструкция устройства на фиг.1, 2 показана в этом положении);

- шток пневмоцилиндра 32 - в крайнем левом положении (см. фиг.1);

- шток пневмоцилинра включения весов 29 - в крайнем верхнем положении (весы «выключены»);

- зазор между торцевым бесконтактным переключателем 30 и коромыслом весов 31 значительно превышает величину, при которой происходит срабатывание переключателя.

Дозирование ВВ начинается с подачи пневмоприводом бункера 1 с направляющих 33 на горизонтальные направляющие 6 (на позицию загрузки - до упора в шток пневмоцилиндра 32) и после включения дозатора в автоматический режим управление процессом происходит с помощью пневмораспределителей, на фиг.1, 2 условно не показанных в связи с их общеизвестностью в следующей последовательности.

1. Происходит опускание бункера 1 стравливанием сжатого воздуха из нижней полости пневмоцилиндра привода дозатора 20 и последующего перекатывания роликов 8 по кронштейнам 9. Опускание бункера продолжается до касания торцами опор 25 подставки 24.

2. После касания опор 25 своими торцами подставки 24 происходит включение весов (шток пневмоцилиндра включения весов 29 опускается).

3. Открывается шибер винтового конвейера над бункером (на фиг.1, 2 не показан) и начинается подача сыпучего ВВ в бункер 1.

4. После накопления заданного количества ВВ в бункере коромысло весов 31 проходит положение равновесия, а зазор между ним и торцевым бесконтактным переключателем 30 достигает уровня, достаточного для получения соответствующего сигнала в электропневматическую систему управления дозатором.

5. По сигналу от бесконтактного торцевого переключателя 30 одновременно поступают сигналы на закрытие шибера винтового конвейера и выключение весов, а после этого - на подъем бункера.

6. После достижения горизонтальными направляющими 6 их наивысшего положения за счет выдвижения штока пневмоцилиндра 32 происходит преодоление сил инерции и трения покоя бункера 1, одновременно включается пневмопривод бункера 1 и бункер начинает свое движение к позиции разгрузки.

7. При необходимости проверки точности дозирования с помощью пневмоцилиндра контрольного механизма коромысло опускается на платформу весов, что позволяет сравнить показания весов дозатора с фактическим весом навески гирь. После окончания проверки пневмоцилиндр поднимает коромысло в рабочее положение.

Таким образом, предлагаемое техническое решение позволяет получить автоматизированное устройство, удовлетворяющее всем требованиям безопасности при весовой дозировке взрывчатых веществ и позволяющее проводить транспортировку взвешенного сыпучего материала по технологической цепочке в горизонтальной плоскости поочередно к каждому потребителю без применения потенциально опасных потребителей электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2128825C1 |

| Автоматический объемно-весовой дозатор | 1970 |

|

SU1841250A1 |

| ВИБРОПИТАТЕЛЬ | 1966 |

|

SU1841115A1 |

| УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2439507C1 |

| УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2026534C1 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2021 |

|

RU2767102C1 |

| Автоматический весовой дозатор | 1981 |

|

SU953466A2 |

| ВЕСОВОЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2223468C2 |

| Устройство весового автоматического дозирования | 1985 |

|

SU1476320A1 |

| Самозагружающаяся смесительно-зарядная машина для заряжания скважин в процессе изготовления взрывчатых веществ | 2019 |

|

RU2752067C2 |

Изобретение относится к области дозирования порошкообразных и сыпучих материалов и может быть применено в пищевой, фармакологической, химической промышленностях, а также при дозировании в промышленных условиях отдельных составляющих многокомпонентных промышленных взрывчатых веществ. Изобретение направлено на создание автоматизированного устройства, удовлетворяющего всем требованиям безопасности и позволяющего проводить транспортировку взвешенного взврывчатого сыпучего материала по технологической цепочке в горизонтальной плоскости поочередно к каждому потребителю без применения потенциально опасных потребителей электроэнергии. Этот результат обеспечивается за счет того, что устройство снабжено направляющими, пневмоцилиндром привода дозатора, опорным гнездом бункера, состоящим из подставки и опор бункера, и подъемным механизмом, выполненным в виде двух расположенных симметрично по боковым сторонам весов рычажных механизмов, боковые рычаги которых шарнирно скреплены между собой и связаны между собой в общую конструкцию продольными балками, а оба рычажных механизма - поперечной тягой, к которой через упор шарнирно закреплен шток поршня пневмоцилиндра привода, а ось поперечной тяги сориентирована таким образом, что при опущенном состоянии подъемного механизма устройства она образует угол, приблизительно равный 90° с осями нижних боковых рычагов, наклоненных относительно вертикальной оси на 10-20°, опорное гнездо бункера выполнено так, что зазор между опорами бункера и опорными поверхностями подставки в полтора-два раза превышает величину зазора от низшей точки запорного устройства бункера до ближайшей к нему точки подставки. 1 з.п. ф-лы, 2 ил.

1. Устройство для весового дозирования сыпучих материалов, содержащее бункер, весовое устройство, запорное устройство, систему управления, отличающееся тем, что устройство снабжено направляющими, пневмоцилиндром привода дозатора, опорным гнездом бункера, состоящим из подставки и опор бункера, и подъемным механизмом, выполненным в виде двух расположенных симметрично по боковым сторонам весов рычажных механизмов (верхнего и нижнего), боковые рычаги которых шарнирно скреплены между собой и связаны между собой в общую конструкцию продольными балками, а оба рычажных механизма - поперечной тягой, к которой через упор шарнирно закреплен шток поршня пневмоцилиндра привода, а ось поперечной тяги сориентирована таким образом, что при опущенном состоянии подъемного механизма устройства она образует угол, приблизительно равный 90° с осями нижних боковых рычагов, наклоненных относительно вертикальной оси на 10-20°, а опорное гнездо бункера выполнено так, что зазор между опорами бункера и опорными поверхностями подставки в полтора - два раза превышает величину зазора от низшей точки запорного устройства бункера, до ближайшей к нему точки подставки.

2. Устройство для весового дозирования сыпучих материалов по п.1, отличающееся тем, что верхние боковые рычаги рычажных механизмов верхними концами закреплены к направляющим шарнирами с одной степенью свободы, нижние концы нижних боковых рычагов закреплены к раме устройства шарнирами с тремя степенями свободы, а между собой каждый верхний рычаг нижним концом скреплен с верхним концом нижнего рычага шарниром с одной или тремя степенями свободы поочередно.

| УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2026534C1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2005 |

|

RU2288452C1 |

| Прибор для дозировки и перемешивания быстро отвердевающих масс | 1931 |

|

SU25084A1 |

| Весовой дозатор для сыпучих материалов | 1978 |

|

SU779817A1 |

| JP 10059486 А, 03.03.1998. | |||

Авторы

Даты

2009-05-27—Публикация

2007-07-20—Подача