Изобретение относится к способам и устройствам для дозирования сыпучих материалов непосредственно из бункеров или желобов [F27D 3/10].

Из уровня техники известно УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ [RU 2464535 C1, опубл.: 20.10.2012], содержащее оснащенный ворошителем бункер с выпускной горловиной, размещенной над шиберной заслонкой с мерными сквозными емкостями, совмещаемыми с каналом выгрузки в приемную матрицу, который смонтирован в инструментальном столе станины, где расположены привод и путевая система управления, отличающееся тем, что инструментальный стол снабжен вибратором и подпружинен относительно станины, а многоместный питатель кинематически замкнут с распределительной решеткой горловины бункера посредством демпфера, выполненного в виде пневмокамеры давления, при этом ворошитель имеет форму примыкающих основаниями к сквозным каналам распределительной решетки конусов, угол наклона образующей которых определен соотношением: θ=30°+2ϕ, где ϕ - угол внутреннего трения сыпучего материала.

Существенным недостатком данного устройства является неравномерность дозирования, обусловленное тем, что первым заканчивается дозирование через центральное выпускное отверстие.

Также известно УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ТРАНСПОРТИРОВКИ ПОРОШКОВОГО И/ИЛИ СЫПУЧЕГО ТВЕРДОГО МАТЕРИАЛА В ДИАПАЗОНЕ НИЗКОГО ИЛИ ВЫСОКОГО ДАВЛЕНИЯ [RU 2467273 C2, опубл.: 20.11.2012], имеющее корпус, содержащий, по меньшей мере, один вход с входным клапаном во входной зоне, по меньшей мере, один выход с выходным клапаном в выходной зоне и, по меньшей мере, один приводящий в движение поршень с регулируемой скоростью перемещения вперед, соответственно, назад линейный привод, отличающееся тем, что поршень выполнен, по меньшей мере, частично в виде полого тела с внутренним пространством поршня и по меньшей мере одним обращенным к входу отверстием для приема материала во внутреннее пространство поршня и обращенным к выходу отверстием для выдачи материала из внутреннего пространства поршня, причем поршень на приводной стороне опирается на уплотнительную опору и уплотняется ею относительно атмосферы, а на неприводной стороне опирается на скребковую опору, которая уплотняет входную зону от выходной зоны относительно прохода твердого материала, причем имеется соединяющий входную зону и выходную зону байпас, и при этом имеются редукционный клапан и нагрузочный клапан, чтобы устанавливать давление во включающем в себя входную зону и выходную зону внутреннем пространстве устройства.

Недостатком аналога является малая скорость дозирования большого объема веществ и низкая надежность устройства.

Наиболее близкой по технической сущности является УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ [Ru 2357216, опубл.: 27.05.2009], содержащее бункер, весовое устройство, запорное устройство, систему управления, отличающееся тем, что устройство снабжено направляющими, пневмоцилиндром привода дозатора, опорным гнездом бункера, состоящим из подставки и опор бункера, и подъемным механизмом, выполненным в виде двух расположенных симметрично по боковым сторонам весов рычажных механизмов (верхнего и нижнего), боковые рычаги которых шарнирно скреплены между собой и связаны между собой в общую конструкцию продольными балками, а оба рычажных механизма - поперечной тягой, к которой через упор шарнирно закреплен шток поршня пневмоцилиндра привода, а ось поперечной тяги сориентирована таким образом, что при опущенном состоянии подъемного механизма устройства она образует угол, приблизительно равный 90° с осями нижних боковых рычагов, наклоненных относительно вертикальной оси на 10-20°, а опорное гнездо бункера выполнено так, что зазор между опорами бункера и опорными поверхностями подставки в полтора - два раза превышает величину зазора от низшей точки запорного устройства бункера, до ближайшей к нему точки подставки.

Основной технической проблемой прототипа являются низкая надежность, обусловленная сложностью конструкции, высокие энергетические затраты и низкая эффективность дозатора, обусловленная значительными диссипативными потерями энергии, расходуемой на перемещение и преодоление внутреннего трения поршня привода.

Другим недостатком, связанным со случайными отказами, являются потери сыпучего материала при остановках дозатора. При высокой стоимости сыпучего материала указанные остановки отрицательно влияют на себестоимость расфасованного продукта.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в снижении энергетических затрат и повышении надежности установки для дозирования сыпучих продуктов.

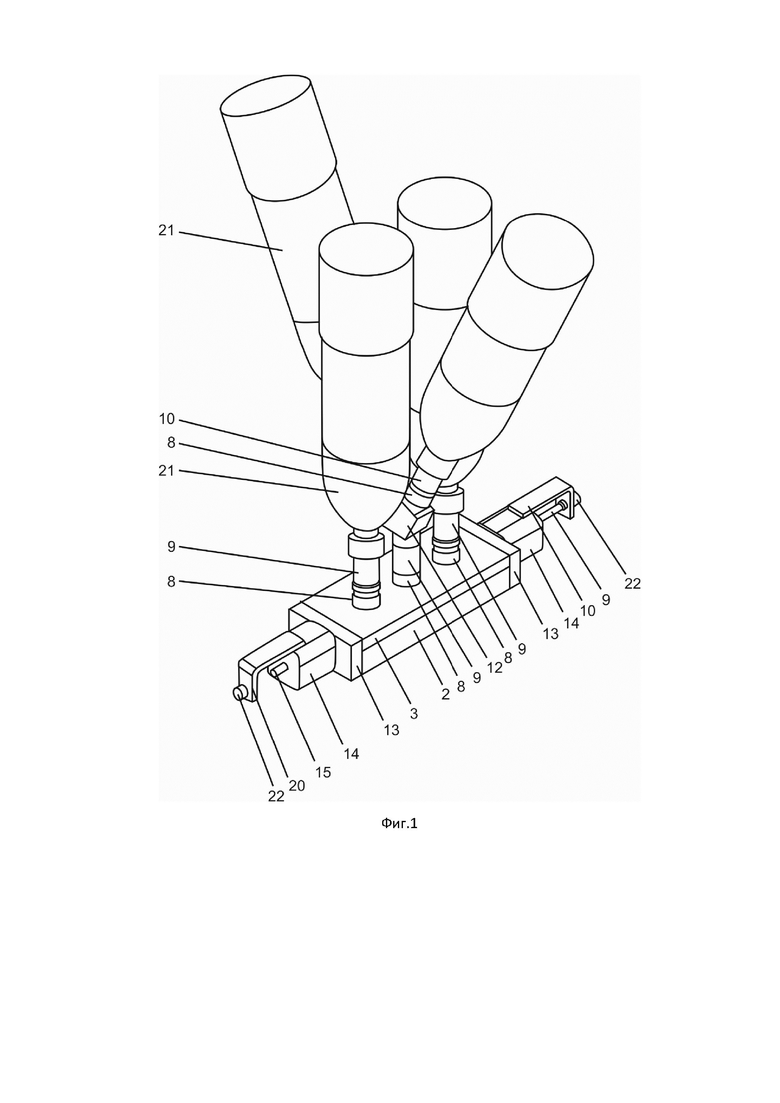

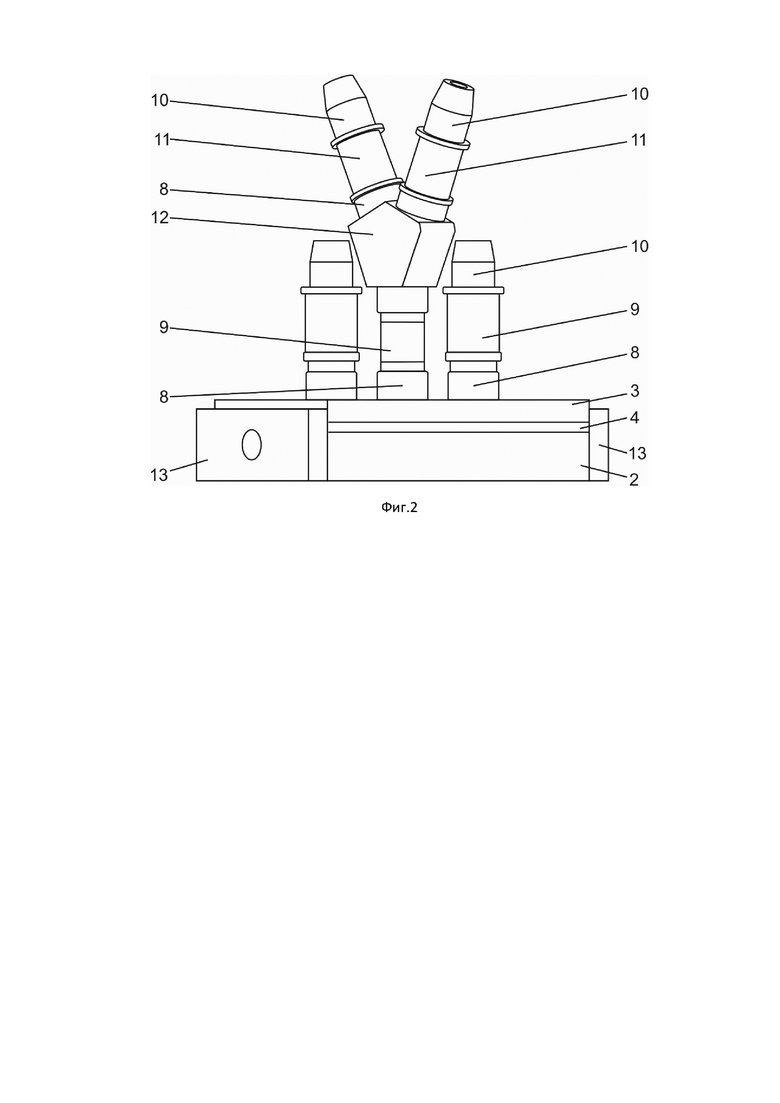

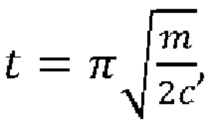

Указанный технический результат достигается за счет того, что установка для дозирования сыпучих материалов, содержащая бункер, привод дозатора и систему управления, отличающаяся тем, что дозатор содержит неподвижные нижнюю и верхнюю части и подвижный шибер, смонтированный между упомянутыми частями дозатора, в неподвижных частях дозатора выполнены впускные и выпускные отверстия, обеспечивающие при попеременном совмещении их с мерными объемами, выполненными в шибере, перемещение сыпучего материала из бункера в упаковочный материал, при этом диаметр мерных объемов шибера выполнен меньше диаметра выпускных отверстий в нижней части дозатора с возможностью исключения остатков сыпучего материала в мерных объемах, расстояние между выпускными отверстиями в два раза больше расстояния между мерными объемами, а расстояние между впускными отверстиями равно расстоянию между выпускными отверстиями, бункер выполнен разделенным на равные емкости для сыпучего материала, количество которых выполняют равным количеству мерных объемов при монтаже их к дозатору по схеме 1-2-2…2-2-1, то есть по одной бункерной емкости к крайним впускным отверстиям и по две к остальным впускным отверстиям, с возможностью одновременного окончания сыпучего материала во всех емкостях при его равном начальном объеме, при этом общую массу засыпаемого продукта определяют как mz=n⋅mу, где mz - общая масса засыпаемого материала в бункерные емкости, n - количество упаковок для фасования, mу - номинальная масса продукта в одной упаковке, бункерные емкости сообщены с дозатором с помощью клапанов, привод дозатора выполнен в виде колебательной системы состоящей из пружинного аккумулятора с массой, соединенной с двух сторон с пружинами сжатия, пружинный аккумулятор выполнен в виде пары пневматических цилиндров с двухсторонними штоками и возвратными пружинами, расположенными с обеих сторон от шибера и сообщенными с ним штоками с возможностью попеременного воздействия на шибер и перемещения его из одного крайнего положения в другое, при этом время перемещения t мерного объема из одного крайнего положения в другое определяют как  , где m - масса шибера или плунжера плюс масса перемещаемых доз,

, где m - масса шибера или плунжера плюс масса перемещаемых доз,  - максимальное смещение шибера от среднего положения, T - период колебаний шибера, с - жесткость пружины, управление приводом дозатора осуществляется с блока управления, при этом ход штоков пневматических цилиндров привода выполнен регулируемым с возможностью ограничения смещения шибера для исключения несовпадения впускных и выпускных отверстий с мерными объемами.

- максимальное смещение шибера от среднего положения, T - период колебаний шибера, с - жесткость пружины, управление приводом дозатора осуществляется с блока управления, при этом ход штоков пневматических цилиндров привода выполнен регулируемым с возможностью ограничения смещения шибера для исключения несовпадения впускных и выпускных отверстий с мерными объемами.

В частности, количество выпускных отверстий выбирают исходя из количества одновременно подаваемой сформированной упаковки.

В частности, шаг между выпускными отверстиями равен длине индивидуальной упаковки для фасования сыпучего материала.

В частности, клапаны выполнены электромагнитными и/или вентильными.

В частности, бункерные емкости выполнены в виде бутылок из полиэтилентерефталата (ПЭТ).

В частности, бункерные емкости смонтированы к дозатору под углом больше угла естественного откоса продукта или вертикально, наливными отверстиями вниз.

В частности, пневматические цилиндры снабжены датчиками положения их штоков.

Краткое описание чертежей.

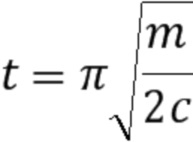

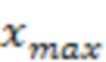

На фиг. 1 показан общий вид установки для дозирования сыпучих продуктов.

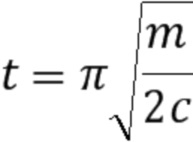

На фиг. 2 показан общий вид установки для дозирования сыпучих продуктов без бункерных емкостей.

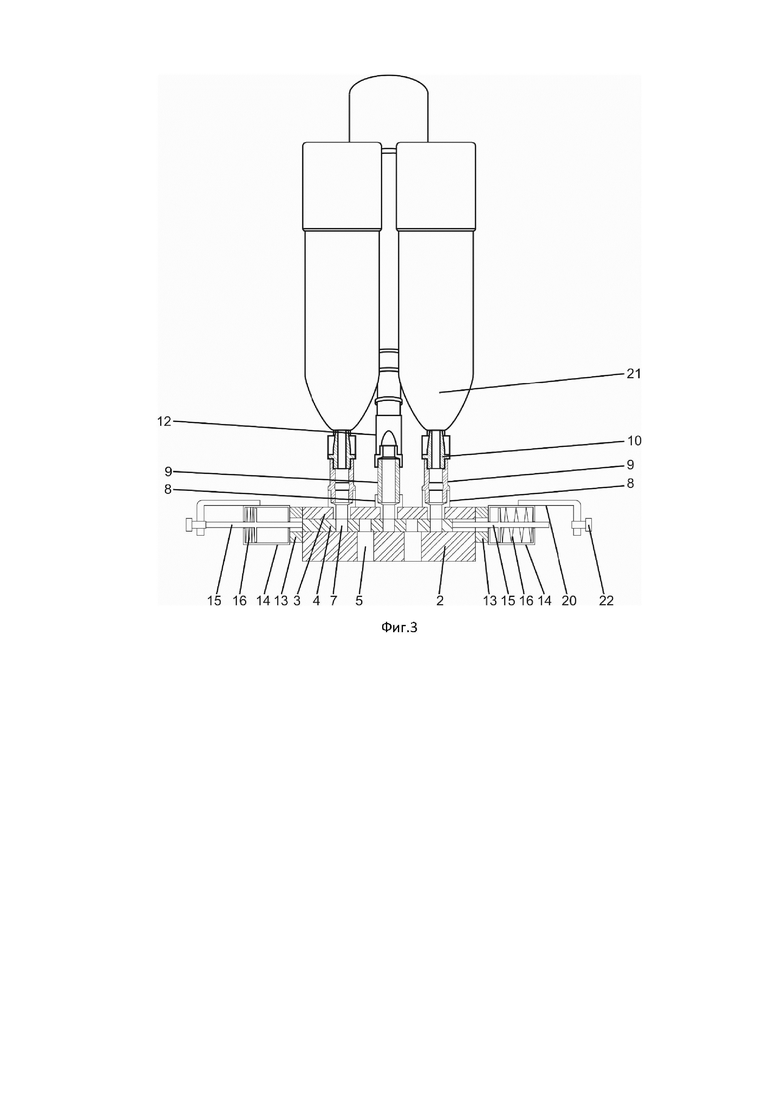

На фиг. 3 показан вид сбоку установки для дозирования сыпучих продуктов в разрезе.

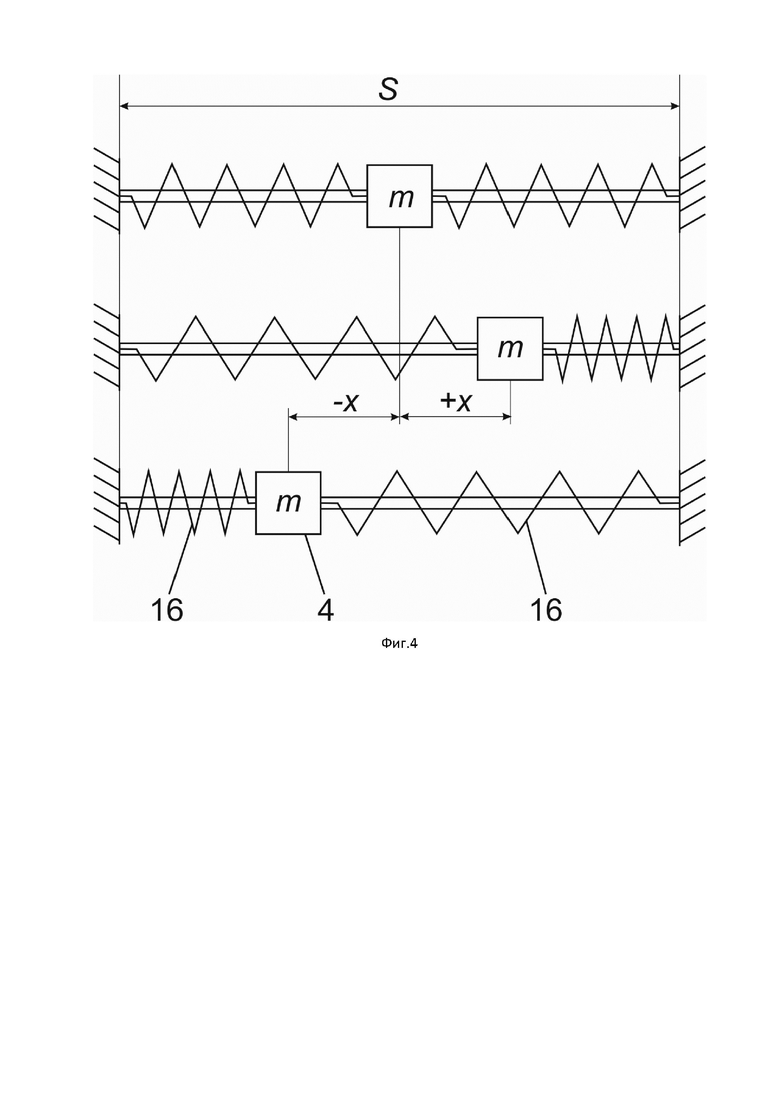

На фиг. 4 схематично показана колебательная система привода дозатора.

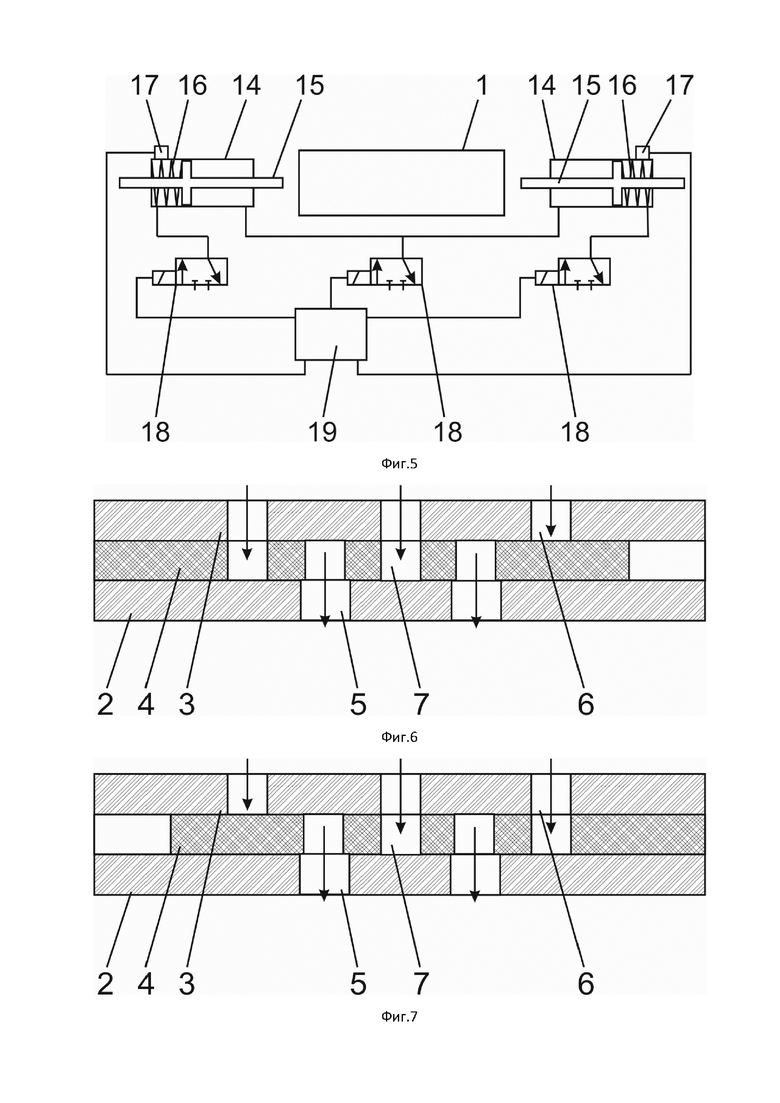

На фиг. 5 показана пневматическая схема привода дозатора.

На фиг. 6 показан дозатор в разрезе со смещенным влево шибером.

На фиг. 7 показан дозатор в разрезе со смещенным вправо шибером.

На фигурах обозначено: 1 - дозатор, 2 - нижняя часть корпуса дозатора, 3 - верхняя часть корпуса дозатора, 4 - шибер, 5 - выпускные отверстия, 6 - впускные отверстия, 7 - мерные объемы, 8 - муфты, 9 - клапаны, 10 - насадки, 11 - удлинители, 12 - разветвитель, 13 - фланцы, 14 - пневматические цилиндры, 15 - штоки, 16 - возвратные пружины, 17 - датчики положения, 18 - электромагнитные распределители, 19 - блок управления, 20 - ограничители хода штоков, 21 - бункерные емкости, 22 - регулировочные винты.

Осуществление изобретения.

Установка для дозирования сыпучих материалов содержит дозатор 1 и привод дозатора. Дозатор 1 содержит нижнюю 2 и верхнюю 3 части корпуса (см.Фиг. 1), между которыми подвижно в продольной плоскости смонтирован шибер 4. В нижней части корпуса дозатора 2 выполнены выпускные отверстия 5, а в верхней части корпуса дозатора 3 выполнены впускные отверстия 6. В шибере 4 выполнены мерные объемы 7 в виде сквозных отверстий, диаметры которых равны диаметрам впускных отверстий 6 и незначительно меньше диаметров выпускных отверстий 5. Расстояние между центрами выпускных отверстий 5 в два раза больше расстояний между центрами мерных объемов 7, а расстояние между центрами впускных отверстий 6 равно расстоянию между центрами выпускных отверстий 5.

К крайним впускным отверстиям 6 в верхней части дозатора 1 последовательно смонтированы муфты 8, клапаны 9 и насадки 10 (см.Фиг. 2). К оставшимся впускным отверстиям 6 последовательно смонтированы муфта 8, клапан 9 и разветвитель 12.

Разветвитель 12 выполнен с возможностью присоединения к одному впускному отверстию 6 в верхней части корпуса дозатора 3 пары бункерных емкостей с дозируемым материалом. К отверстиям, выполненным в верхней части разветвителя 12 смонтированы последовательно муфты 8, удлинители 11 и насадки 10.

К торцам дозатора 1 смонтированы фланцы 13 с выполненными в них отверстиями.

Динамической моделью привода дозатора является колебательная система, выполненная в виде пружинного аккумулятора с массой, соединенной с двух сторон с пружинами сжатия (см.Фиг. 4).

К параметрам линейного пружинного аккумулятора относятся:

m -масса шибера или плунжера плюс масса перемещаемых доз,

- максимальное смещение каретки от среднего положения,

- максимальное смещение каретки от среднего положения,

T - период колебаний,

с - жесткость пружины.

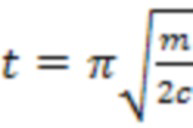

Привод является колебательной системой с управляемым выстоем, а время перемещения t мерного объема 7 из одного крайнего положения в другое определяется выражения:

Пружинный аккумулятор выполнен в виде двух пневматических цилиндров 14 (см.Фиг. 3) с двухсторонними штоками 15 и возвратными пружинами 16, образующих привод дозатора и расположенными с обоих сторон шибера 4. Возвратные пружины 16 смонтированы внутри пневматических цилиндров 14 между поперечными перемычками штоков 15 и внешними торцевыми стенками пневматических цилиндров 14.

Штоки 15 сообщаются с торцами шибера через отверстия в фланцах 13.

Пневматические цилиндры 14 снабжены датчиками положения 17 их штоков 15 и электромагнитными распределителями 18. Датчики положения 17 и электромагнитные распределители 18 подключены к блоку управления 19.

На корпусах пневматических цилиндров 14 смонтированы ограничители хода штоков 20, выполненные, например, в виде уголков, одна из полок которых смонтирована напротив оси движения штока 15, в отверстиях, выполненных на осях перемещения штоков 15 в упомянутых полках смонтированы регулировочные винты 22.

Ограничители хода штоков 20 выполнены с регулируемым положением с возможностью изменения расстояния между ними и ограничения смещения шибера 4 с целью исключения несовпадения центров впускных 6 и выпускных 5 отверстий и мерных объемов 7.

Клапаны 9 выполнены электромагнитными и/или вентильными. В варианте реализации клапанов 9 электромагнитными они подключены к блоку управления 19.

К насадкам 10 смонтированы бункерные емкости 21 с дозируемым веществом, при этом упомянутые емкости 21 смонтированы под углом больше угла естественного откоса продукта или вертикально, наливными отверстиями вниз, при этом стенки упомянутых емкостей 21 выполнены сужающимися к наливным отверстиям. Бункерные емкости 21 могут быть выполнены в виде бутылок из полиэтилентерефталата (ПЭТ).

Установка для дозирования сыпучих материалов работает следующим образом.

Основным условием при дозировании является одновременное окончание процесса фасования необходимого количества сыпучего продукта с минимальным остатком продукта в дозаторе 1 после окончания процесса фасования.

Для этого количество мерных объемов 7 в шибере 4 выполняют в два раза большим количества выпускных отверстий 5, а количество бункерных емкостей 21 выполняют равным количеству мерных объемов 7 при условии их монтажа к дозатору 1 по схеме 1-2-2…2-2-1, то есть к крайним впускным отверстиям 6 дозатора 1 монтируют по одной бункерной емкости 21, а к остальным впускным отверстиям 6 монтируют через разветвители 12 по две бункерные емкости 21. Количество выпускных отверстий 5 и, как следствие, габаритные размеры установки для дозирования сыпучих материалов выбирают исходя из количества одновременно подаваемой сформированной упаковки при условии, что шаг между выпускными отверстиями 5 равен длине упаковки для фасования.

Перед началом дозирования сыпучий материал засыпают в бункерные емкости 21.

Массу засыпаемого продукта определяют по формуле:

mz=n⋅(m+0,41σ)

где mz - общая масса засыпаемого материала в бункерные емкости 21;

n - количество упаковок для фасования;

mу - номинальная масса продукта в одной упаковке;

σ - среднее квадратическое отклонение массы дозы для данного дозатора.

Полученное значение общей массы mz делят на количество частей, равное количеству впускных отверстий 6, после чего две части засыпают в бункерные емкости 21, монтируемые к крайним впускным отверстиям 6, а каждую из оставшихся частей делят пополам, каждую из которых засыпают в бункерные емкости 21, устанавливаемые попарно к впускным отверстиям 6.

В блок управления 19 записывают количество циклов дозирования, рассчитанное путем деления количества упаковок для фасования n на количество выпускных отверстий 5, при условии их одновременного опорожнения.

Монтируют бункерные емкости 21 с сыпучим материалом к насадкам 10. Перед пуском все электромагнитные распределители 18 обесточены и шибер 4 находится в нейтральном положении (см.Фиг. 5). Запускают непрерывную подачу упаковки для сыпучих материалов под выпускные отверстия 5 и установки для дозирования сыпучих материалов.

При включении по команде из системы управления шибер 4 смещают в одно из крайних положений, допустим в левое, шток 15 левого пневматического цилиндра 14 при этом втянут, а шток 15 правого пневматического цилиндра 14 вытянут, возвратная пружина 16 правого пневматического цилиндра 14 при этом освобождена, а левого пневматического цилиндра 14, напротив, сжата.

Открывают клапаны 9 и сыпучий материал под действием силы тяжести через впускные отверстия 6 заполняет мерные объемы 7.

В дозаторе 1 нет холостых ходов и дозирование материала обеспечивают симметричным двухсторонним ограничением смещения шибера 4 от нейтрального положения На фиг. 6,7 показаны положения шибера 4 установки для дозирования, выполненное с двумя выпускными отверстиями 5 в двух крайних положениях, когда мерные объемы 7 шибера 4 расположены относительно впускных 6 и выпускных 5 отверстий так, что их осевые линии совпадают. На фиг. 6 шибер 4 смещен влево, а на фиг. 7 - вправо. В этом случае получают максимальные значения дозы. Регулировку положения шибера 4 осуществляют регулировочными винтами 22.

При подаче сигнала с блока управления 19 переключают электромагнитные распределители 18 на то, чтобы подать давление в штоковую полость правого пневматического цилиндра 14 для втягивания его штока 15 и соединения штоковой полости левого пневматического цилиндра 14 с атмосферой, при этом возвратная пружина 16 воздействуя на шток 14 левого пневматического цилиндра 15 передает накопленную в ней потенциальную энергию на перемещение шибера 4, что приводит к снижают диссипативных потерь при перемещении пневматических цилиндров 14 и шибера 4. Шток 15 правого пневматического цилиндра 14 при втягивании тянет за собой, а шток 15 левого пневматического цилиндра 14, напротив, отталкивает от себя шибер 4. Шибер 4, смещается вправо, два заполненных мерных объема 7 совмещаются с выпускными отверстиями 5 и опорожняются в упаковку для фасования, поданные под выпускные отверстия 5, а два других мерных объема 7 одновременно с опорожнением совмещаются с впускными отверстиями 6 и вновь заполняются сыпучим материалом. Датчики положения 17 фиксируют положения штоков 15 пневматических цилиндров 14 и извещают блок управления 19 о достижении того или иного штока 15 пневматических цилиндров 14 своего крайнего втянутого положения и соответственно достижения шибера 4 своего крайнего положения и полного совмещения мерных объемов 7 с впускными 6 и выпускными 5 отверстиями, что является необходимым условием для полного заполнения и опорожнения мерных объемов 7.

После окончания цикла опорожнения/заполнения мерных объемов 7 из блока управления 19 подают сигнал на переключение электромагнитных распределителей 18 и движение шибера 4 в обратную сторону.

Время нахождения шибера 4 в крайнем положении устанавливают в зависимости от гранулометрических характеристик сыпучего материала, влияющих на скорость его перемещения и от геометрических характеристик тракта движения сыпучего материала из мерных объема 7 в упаковку для фасования и характеристик самой упаковки, при этом учитывают время протягивания упаковки для фасования и время перемещения шибера 4 из одного крайнего положения в другое.

По достижении заданного в блоке управления 19 количества циклов дозирования, блок управления 19 подает сигнал оператору на заполнение бункерных емкостей 21 сыпучим материалом.

Конструкция привода позволяет программным способом организовать два возможных варианта включения пневматических цилиндров 14 для компенсации диссипативных потерь, которые в соответствии с теоремой Эри обеспечивают время перемещения шибера 4: включение пневматических цилиндров 14 на всем перемещении шибера 4, включение пневматических цилиндров 14 в начале и в конце хода шибера 4 и соединения в середине хода шибера 4 штоковых полостей пневматических цилиндров 14 с атмосферой.

Технический результат - снижение энергетических затрат и повышение надежности установки для дозирования сыпучих продуктов достигается за счет выполнения привода дозатора в виде сбалансированной колебательной системы, состоящей из пружинного аккумулятора с массой в виде пары расположенных с обеих сторон шибера 4 и сообщенными с ним пневматических цилиндров 14 с двухсторонними штоками 15 и возвратными пружинами 16, обеспечивающих разгон и торможение шибера 4 при перемещении его из одного крайнего положения в другое вдоль впускных 6 и выпускных 5 отверстий в корпусе дозатора 1 и попеременного совмещения их с мерными объемами 7, выполненными в шибере 4.

В описанной колебательной приводе на основе пружин сжатия 16 пружинных аккумуляторов при первичной зарядке пружинного аккумулятора затрачивается энергия равная эффективной потенциальной энергии, обеспечивающий колебательный режим, то есть в этом случае движение шибера 4 обеспечивают при минимальных затратах энергии, которую обеспечивают пневматические цилиндры 14.

Разработанный мехатронный пружинный привод с рекуперацией энергии имеет высокое быстродействие с плавным разгоном и торможением, а блок управления 19 пневматическими цилиндрами 14 обеспечивает компенсацию диссипативных потерь и технологические паузы в крайних положениях шибера 4 и исключение холостых ходов.

Для одновременного окончания сыпучего материала во всех бункерных емкостях 21 и исключения его потерь, а также предотвращения преждевременной остановки дозатора, бункер выполнен разделенным на равные бункерные емкости 21, количество которых выполняют равным количеству мерных объемов 7 при монтаже их к дозатору по схеме 1-2-2…2-2-1, то есть по одной бункерной емкости 21 к крайним впускным отверстиям 6 и по две к остальным впускным отверстиям 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗМАТЫВАНИЯ И ПРОТЯГИВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2021 |

|

RU2753622C1 |

| СПОСОБ ФОРМОВАНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2020 |

|

RU2741139C1 |

| СПОСОБ ДОЗИРОВАНИЯ ИЗ БУНКЕРНЫХ ВЕСОВ | 2014 |

|

RU2561306C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2001 |

|

RU2179164C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2296703C2 |

| МЕХАТРОННЫЙ ПРУЖИННЫЙ ПРИВОД | 2020 |

|

RU2742446C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| АППАРАТ ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ ТЕЛ | 1934 |

|

SU44693A1 |

| Дозатор пороха и дроби в двухкомпонентном и однокомпонентном вариантах переходника порох/дробь | 2022 |

|

RU2805420C1 |

| ДОЗАТОР ПИРОТЕХНИЧЕСКИХ СОСТАВОВ | 2015 |

|

RU2586085C1 |

Изобретение относится к установке для дозирования сыпучих материалов непосредственно из бункеров или желобов. Установка содержит бункер, привод дозатора и систему управления, при этом дозатор содержит неподвижные нижнюю и верхнюю части и подвижный шибер, смонтированный между упомянутыми частями дозатора, в неподвижных частях дозатора выполнены впускные и выпускные отверстия, обеспечивающие при попеременном совмещении их с мерными объемами, выполненными в шибере, перемещение сыпучего материала из бункера в упаковочный материал, при этом диаметр мерных объемов шибера выполнен меньше диаметра выпускных отверстий в нижней части дозатора с возможностью исключения остатков сыпучего материала в мерных объемах, расстояние между выпускными отверстиями в два раза больше расстояния между мерными объемами, а расстояние между впускными отверстиями равно расстоянию между выпускными отверстиями, бункер выполнен разделенным на равные емкости для сыпучего материала, количество которых выполняют равным количеству мерных объемов при монтаже их к дозатору по схеме 1-2-2…2-2-1, то есть по одной бункерной емкости к крайним впускным отверстиям и по две к остальным впускным отверстиям, с возможностью одновременного окончания сыпучего материала во всех емкостях при его равном начальном объеме, при этом общая масса засыпаемого продукта определяется как mz=n⋅mу, где mz - общая масса засыпаемого материала в бункерные емкости, n - количество упаковок для фасования, mу - номинальная масса продукта в одной упаковке, бункерные емкости сообщены с дозатором с помощью клапанов, привод дозатора выполнен в виде колебательной системы, состоящей из пружинного аккумулятора с массой, соединенной с двух сторон с пружинами сжатия, пружинный аккумулятор выполнен в виде пары пневматических цилиндров с двухсторонними штоками и возвратными пружинами, расположенными с обеих сторон от шибера и сообщенными с ним штоками с возможностью попеременного воздействия на шибер и перемещения его из одного крайнего положения в другое, при этом время перемещения t мерного объема из одного крайнего положения в другое определяют как  , где m - масса шибера или плунжера плюс масса перемещаемых доз,

, где m - масса шибера или плунжера плюс масса перемещаемых доз,  - максимальное смещение шибера от среднего положения, T - период колебаний шибера, с - жесткость пружины, управление приводом дозатора осуществляется с блока управления, при этом ход штоков пневматических цилиндров привода выполнен регулируемым с возможностью ограничения смещения шибера для исключения несовпадения впускных и выпускных отверстий с мерными объемами. Обеспечивается снижение энергетических затрат и повышение надежности установки для дозирования сыпучих продуктов. 6 з.п. ф-лы, 7 ил.

- максимальное смещение шибера от среднего положения, T - период колебаний шибера, с - жесткость пружины, управление приводом дозатора осуществляется с блока управления, при этом ход штоков пневматических цилиндров привода выполнен регулируемым с возможностью ограничения смещения шибера для исключения несовпадения впускных и выпускных отверстий с мерными объемами. Обеспечивается снижение энергетических затрат и повышение надежности установки для дозирования сыпучих продуктов. 6 з.п. ф-лы, 7 ил.

1. Установка для дозирования сыпучих материалов, содержащая бункер, привод дозатора и систему управления, отличающаяся тем, что дозатор содержит неподвижные нижнюю и верхнюю части и подвижный шибер, смонтированный между упомянутыми частями дозатора, в неподвижных частях дозатора выполнены впускные и выпускные отверстия, обеспечивающие при попеременном совмещении их с мерными объемами, выполненными в шибере, перемещение сыпучего материала из бункера в упаковочный материал, при этом диаметр мерных объемов шибера выполнен меньше диаметра выпускных отверстий в нижней части дозатора с возможностью исключения остатков сыпучего материала в мерных объемах, расстояние между выпускными отверстиями в два раза больше расстояния между мерными объемами, а расстояние между впускными отверстиями равно расстоянию между выпускными отверстиями, бункер выполнен разделенным на равные емкости для сыпучего материала, количество которых выполняют равным количеству мерных объемов при монтаже их к дозатору по схеме 1-2-2…2-2-1, то есть по одной бункерной емкости к крайним впускным отверстиям и по две к остальным впускным отверстиям, с возможностью одновременного окончания сыпучего материала во всех емкостях при его равном начальном объеме, при этом общую массу засыпаемого продукта определяют как mz=n⋅my, где mz - общая масса засыпаемого материала в бункерные емкости, n - количество упаковок для фасования, my - номинальная масса продукта в одной упаковке, бункерные емкости сообщены с дозатором с помощью клапанов, привод дозатора выполнен в виде колебательной системы состоящей из пружинного аккумулятора с массой, соединенной с двух сторон с пружинами сжатия, пружинный аккумулятор выполнен в виде пары пневматических цилиндров с двухсторонними штоками и возвратными пружинами, расположенными с обеих сторон от шибера и сообщенными с ним штоками с возможностью попеременного воздействия на шибер и перемещения его из одного крайнего положения в другое, при этом время перемещения t мерного объема из одного крайнего положения в другое определяют как  где m - масса шибера или плунжера плюс масса перемещаемых доз, xmax - максимальное смещение шибера от среднего положения, Т - период колебаний шибера, с - жесткость пружины, управление приводом дозатора осуществляется с блока управления, при этом ход штоков пневматических цилиндров привода выполнен регулируемым с возможностью ограничения смещения шибера для исключения несовпадения впускных и выпускных отверстий с мерными объемами.

где m - масса шибера или плунжера плюс масса перемещаемых доз, xmax - максимальное смещение шибера от среднего положения, Т - период колебаний шибера, с - жесткость пружины, управление приводом дозатора осуществляется с блока управления, при этом ход штоков пневматических цилиндров привода выполнен регулируемым с возможностью ограничения смещения шибера для исключения несовпадения впускных и выпускных отверстий с мерными объемами.

2. Установка по п. 1, отличающаяся тем, что количество выпускных отверстий выбирают исходя из количества одновременно подаваемой сформированной упаковки.

3. Установка по п. 1, отличающаяся тем, что шаг между выпускными отверстиями равен длине индивидуальной упаковки для фасования сыпучего материала.

4. Установка по п. 1, отличающаяся тем, что клапаны выполнены электромагнитными и/или вентильными.

5. Установка по п. 1, отличающаяся тем, что бункерные емкости выполнены в виде бутылок из полиэтилентерефталата (ПЭТ).

6. Установка по п. 1, отличающаяся тем, что бункерные емкости смонтированы к дозатору под углом больше угла естественного откоса продукта или вертикально наливными отверстиями вниз.

7. Установка по п. 1, отличающаяся тем, что пневматические цилиндры снабжены датчиками положения их штоков.

| УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2357216C2 |

| Устройство для подпланирного выгреба из коксовой печи с использованием подводимого под планирный люк желоба | 1960 |

|

SU132189A1 |

| Двигатель внутреннего горения | 1932 |

|

SU33364A1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| ДОЗИРОВАНИЕ И/ИЛИ ТРАНСПОРТИРОВКА ПОРОШКОВЫХ И/ИЛИ СЫПУЧИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2467273C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2319112C2 |

| JP 10059486 A, 03.03.1998 | |||

| FR 2880683 B1, 23.02.2007. | |||

Авторы

Даты

2022-03-16—Публикация

2021-04-22—Подача