Изобретение относится к обработке металлов давлением и предназначено для правки листового проката в процессе отжига под постоянной нагрузкой (крип-отжиг) преимущественно крупногабаритных листов и плит из титановых сплавов, применяемых, например, в авиации, кораблестроении, машиностроении и химической промышленности.

В изобретении используется эффект ползучести (крипа) - медленное деформирование тела под действием постоянной нагрузки. Скорость ползучести существенно зависит от температуры и от действующего напряжения. При снятии нагрузки деформация возврата составляет небольшую долю деформации ползучести, и в расчетах ею обычно пренебрегают.

Известен способ правки плоских изделий из углеродистых и легированных сталей, включающий сжатие изделия между плитами, нагрев в печи, выдержку и охлаждение на воздухе до комнатной температуры, при котором плоскую плиту устанавливают на выкатной под печи, на нее укладывают одно или несколько изделий, которые сверху зажимают несколькими плитами толщиной 300-600 мм, потом закатывают под в печь, нагревают изделия до заданной температуры, а затем выдерживают при этой температуре 5-7 ч (патент РФ №2078629, опубл. 1997.05.10, МПК B21D 1/00) - прототип. Способ высокоэффективен, изделия получаются с высокой плоскостностью при сохранении прочностных свойств материала изделия.

Недостатком известного способа является:

- при крип-отжиге крупногабаритных изделий критическими становятся размеры рабочего пространства печи, а также величина технологической нагрузки, которые увеличиваются пропорционально увеличению площади изделия, подвергаемого правке. Кроме того, для многих титановых сплавов по условиям термической обработки регламентирована скорость остывания до температуры, равной 200°С, что не позволяет производить охлаждения изделий вне рабочего пространства печи. Вследствие большой тепловой инерционности системы печь-садка, имеющих значительную массу, цикл термомеханической правки крупногабаритных листовых изделий из титана затягивается на 12-14 суток и более;

- сложность обеспечения равномерности нагрева изделия, подвергаемого правке, разброс температурного поля по ширине и длине обрабатываемого изделия может колебаться в пределах более 50°С (экспериментальные данные), тогда как при правке плоских крупногабаритных изделий из титана, имеющих малую неплоскостность, требуемая неравномерность нагрева плиты не должна превышать 10-15°С.

Известно устройство для правки листовых деталей, содержащее станину, коробчатый корпус с уплотнениями по периметру его верхней открытой части и штуцером в его боковой поверхности, связанной с системой вакуумирования, закрепленную на уплотнении крышку в виде эластичной диафрагмы, размещенную на дне корпуса керамическую плиту с опорной поверхностью для обрабатываемой детали и установленный над диафрагмой основной нагреватель, устройство дополнительно снабжено смонтированным на станине с возможностью перемещения столом, установленной над столом фермой, на которой смонтирована система воздушного охлаждения, добавочными нагревателями, оппозитно установленными основному нагревателю, а диафрагма выполнена из упругого листового металла (А.С. №1214266, опубл. 28.02.1986, МПК B21D 1/00).

В предлагаемом устройстве выравнивание температурного поля обрабатываемого изделия при нагреве регулируется за счет постановки теплоотражающего экрана, а при охлаждении - за счет регулирования теплового баланса посредством воздушного охлаждения через сопла, подогрева дополнительным рамочным нагревателем и подбором теплоизолирующего экрана соответствующей толщины. Это позволяет задавать требуемую скорость нагрева и охлаждения, обеспечивать плавное распределение температуры.

Недостатком известного устройства является то, что для каждого типоразмера изделия требуются тщательный подбор и регулировка всех элементов, влияющих на тепловой режим процесса, и практически может быть использовано для плоских изделий, имеющих небольшие габаритные размеры. С увеличением габаритов изделия точность выравнивания теплового поля резко снижается, это не позволяет эффективно использовать данное устройство для правки плоских крупногабаритных изделий.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение точности правки крупногабаритных листовых изделий, изготавливаемых из титановых сплавов, увеличение их прочности и ресурса путем сохранения целостности микроструктуры при необратимых деформациях, а также повышение производительности и технологичности оборудования, применяемого для правки листов и плит, обеспечение стабильности технологического процесса, снижение трудозатрат.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в следующем:

- поддержание равномерной температуры нагрева поверхности изделия во время проведения процесса крип-отжига, а также подбор нагрузки позволяют обеспечить оптимальную скорость ползучести металла изделия в процессе правки, вследствие этого точность правки крупногабаритных изделий (изделия, имеющие размеры в плане более 1 м) по сравнению с прототипом возрастает более чем в два раза, что позволяет исключить или уменьшить механическую обработку поверхности листовых изделий;

- в рабочей зоне обработки изделия гарантированно поддерживаются равномерный тепловой режим, который легко поддается контролю и регулированию, при этом неравномерность температуры нагрева поверхности изделия не превышает 10-15°С;

- полностью контролируемые в оптимальных пределах нагрузки и тепловые параметры (нагрев, отжиг и охлаждение) технологического процесса позволяют сократить цикл правки заготовки по сравнению с правкой в печи в 3 раза и более;

- исключаются потребности в применении дорогостоящего печного оборудования;

- снижаются затраты энергии для нагрева, т.к. большая часть тепловой энергии используется на обработку изделия;

- совмещают процесс правки с отжигом и дегазацией поверхности обрабатываемых изделий.

Указанный технический результат достигается тем, что в способе крип-отжига титанового листового проката, включающем установку садки, состоящую из одного или нескольких листовых изделий на стальную подогреваемую плиту, создание разряжения в рабочем пространстве при одновременном равномерном нагружении внешней наружной поверхности садки, нагрев до температуры отжига, выдержку и принудительное охлаждение, нагрев, выдержку и охлаждение осуществляют при неравномерности теплового поля не более 15°С на нижней поверхности садки и величине нагрузки, обеспечивающей при температуре отжига скорость ползучести 10-5-10-8 с-1.

Указанный технический результат достигается тем, что в устройстве для крип-отжига титанового листового проката, содержащем станину, корпус, керамическую плиту, нагреватели, сыпучий наполнитель, эластичную пленку, систему вакуумирования и охлаждения, на керамическую плиту установлена плоская плита, изготавливаемая из жаростойкой стали, толщиной 90-200 мм, а нагреватели смонтированы в пазах, расположенных по всей длине керамической плиты и разделены на автономные регулируемые зоны, при этом размер длины каждой регулируемой зоны равен 8-12 размерам толщины плоской плиты.

Для стабилизации теплового поля снаружи плоской плиты по ее периметру возможно размещение дополнительных нагревателей мощностью 10-15% от мощности нагревателей, расположенных под плоской металлической плитой.

По технологическим соображениям выгодно керамическую плиту выполнять из шамотных блоков.

Для более точного регулирования скорости охлаждения изделий под керамической плитой целесообразно выполнить систему водяного охлаждения.

Способ крип-отжига реализуется в процессе медленной непрерывной пластической деформации твердого тела под воздействием постоянной нагрузки. При этом термическое воздействие при температуре отжига способствует более полному снятию остаточных напряжений обрабатываемых деталей. Неравномерность температурного поля в процессе нагрева, отжига и охлаждения обрабатываемых деталей не должна превышать 15°С на нижней поверхности садки, при этом значении тепловые напряжения не оказывают существенного влияния на отклонение геометрических форм изделий, в частности неплоскостности. Скорость ползучести, равная 10-5-10-8 с-1 (при температуре отжига), наиболее оптимальна для данного процесса, т.к. при скорости ползучести выше 10-5 с-1 возникают значительные возвратные деформации, которые заметно искажают геометрию получаемого изделия, а при скорости менее

10-8 с-1 время правки увеличивается и, следовательно, увеличивается промежуток времени, при котором изделие находится при температуре отжига, таким образом возникает риск структурного изменения в материале.

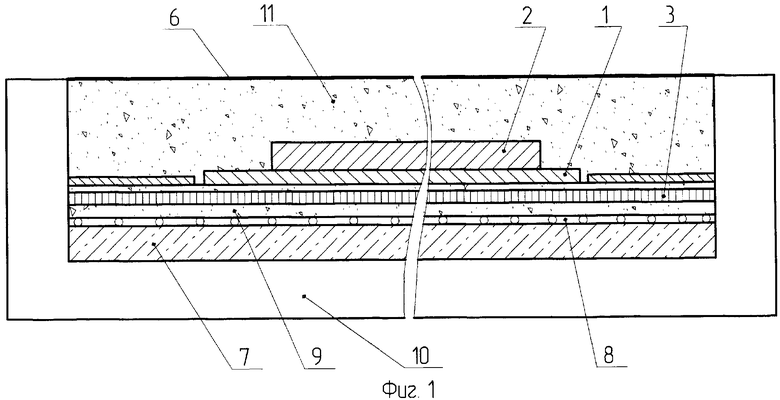

Способ реализуется в устройстве, где на фиг.1 приведено - сечение главного вида; на фиг.2 - сечение А-А.

Устройство включает плоскую металлическую плиту 1, садку из листов титана 2, корпус 10, опорные бетонные блоки 7, трубы охлаждения 8, керамическую плиту 9 с пазами для нагревателей, сыпучий материала 11, эластичную пленку 6, основные нагреватели-резисторы 30 и дополнительные нагреватели-резисторы 5. При этом образуются центральная группа резисторов 3 и боковые группы резисторов 5, расположенные под боковыми плитами 4. Для обеспечения контроля и регулирования температуры по длине металлической плиты образованы рабочие зоны, в центре каждой зоны устанавливается одна контрольная термопара (не показаны).

Основным требованием к работе данного устройства является создание однородного температурного поля по поверхности металлической плиты, что обеспечивает равномерность нагрева садки, наилучшие условия для правки и равномерное охлаждение титановых листовых изделий (неравномерность нагрева не должна превышать 15°С).

Устройство работает следующим образом.

Корпус 10 и опорные бетонные блоки 7 обеспечивают жесткость и устойчивость всей конструкции. В пазы керамической плиты 9 закладываются нагреватели-резисторы. Сверху на огнеупорные поддоны укладывается металлическая плита 1. На металлическую плиту 1 укладываются нагреваемые для правки и термообработки титановые листы 2. Сверху титановых листов засыпается сыпучий материал 11, над которым устанавливается эластичная пленка 6.

Под пленкой 6 с помощью вакуум-насосов создается разряжение, а благодаря атмосферному давлению, действующему на наружную поверхность пленки, создается необходимое усилие, передаваемое посредством сыпучего материала на обрабатываемые изделия. Резисторы-нагреватели обеспечивают нагрев металлической плиты 1 и путем теплоотдачи теплопроводностью нагрев титановых листов. Резисторы-нагреватели разбиваются на рабочие зоны по длине установки. Необходимые температурные режимы обеспечиваются термопарами и регуляторами температур. Дополнительное обеспечение равномерности нагрева плиты 1 осуществляется боковыми резисторами-нагревателями 5. Трубы охлаждения 8 обеспечивают требуемые по условиям термообработки режимы охлаждения.

Данное устройство, по сравнению с прототипом, обеспечивает более равномерное поле температур по длине и ширине металлической плиты за счет высокой теплопроводности материала плиты и наличия боковых зон нагрева. Плоская металлическая плита является стабилизатором теплового потока. При толщине плоской плиты менее 90 мм не обеспечиваются необходимая равномерность нагрева изделия, а также стабильность геометрической формы, толщина более 200 мм нерациональна по конструктивным и технологическим соображениям. По расчетным данным, подтвержденным опытными работами, разбивка резисторов на автономные независимые зоны, длина которых равняется 8-12 толщинам плоской плиты, надежно обеспечивает равномерность нагрева, правки и охлаждения титановых листовых изделий в пределах 15°С.

Пример конкретного выполнения

Предлагаемый способ был опробован в условиях листопрокатного цеха предприятия-заявителя при изготовлении опытной партии плит сплава TA6V размерами 12×710×3300 мм. Садка из шести плит укладывалась на металлическую плиту, сверху титановые плиты засыпались сыпучим материалом, над которым устанавливали эластичную пленку. Создавали остаточное давление не более 0,5×105Па(0,5 кгс/см2) с помощью вакуумной системы. Далее включали установку на нагрев. После достижения установочной температуры 800°С и выдержки температуры 58 часов включали вентилятор для принудительного охлаждения садки. После охлаждения садки до 200°С отключалась вакуумная система, убирались полиэтиленовая пленка и сыпучий материал (вермикулит). МАХ неплоскостность плит составила по длине 0,8 мм, по ширине 0,4 мм.

Способ и установка хорошо зарекомендовали себя при окончательной правке, дегазации и термообработке плоских титановых изделий толщиной от 4,76 до 100 мм, длиной от 2000 до 5000 мм, шириной от 600 до 1220 мм. Стабильные достигнутые отклонения от плоскостности при максимальной длине обрабатываемых изделий не превышали 1,0 мм, при максимальной ширине - не более 0,5 мм. Использование данного изобретения позволяет исключить или свести к минимуму механическую обработку поверхности листовых изделий из титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИП-ОТЖИГА ТИТАНОВОГО ЛИСТОВОГО ПРОКАТА | 2013 |

|

RU2532674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКОВ КЕРАМИЧЕСКОЙ ПЛИТЫ ДЛЯ ПЕЧИ КРИП-ОТЖИГА | 2012 |

|

RU2485426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2665864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2773689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ПОВЫШЕННОЙ ТОЧНОСТИ | 2006 |

|

RU2335572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| Способ термоправки изделия из титановых сплавов | 1982 |

|

SU1088397A1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

Изобретение относится к обработке металлов давлением и предназначено для правки листового проката крип-отжигом, преимущественно крупногабаритных листов и плит из титановых сплавов. Садку из одного или нескольких листовых изделий устанавливают на стальную подогреваемую плиту, создают разряжение в рабочем пространстве при одновременном равномерном нагружении внешней наружной поверхности садки, нагревают до температуры отжига, выдерживают и принудительно охлаждают при неравномерности теплового поля не более 15°С на нижней поверхности садки и скорости ползучести 10-5-10-8 с-1. Устройство содержит станину, корпус, нагреватели, сыпучий наполнитель, эластичную пленку, систему вакуумирования и охлаждения, керамическую плиту с установленной на ней плоской плитой из жаростойкой стали определенной толщины 90-200 мм. При этом нагреватели смонтированы в пазах, расположенных по всей длине керамической плиты, и разделены на автономные регулируемые зоны. Повышаются точность правки крупногабаритных листовых изделий, прочность изделий и увеличивается их ресурс. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ крип-отжига титанового листового проката, включающий установку садки, состоящей из одного или нескольких листовых изделий, на стальную подогреваемую плиту, создание разряжения в рабочем пространстве при одновременном равномерном нагружении верхней наружной поверхности садки, нагрев до температуры отжига, выдержку и принудительное охлаждение в условиях разряжения, отличающийся тем, что нагрев, выдержку и охлаждение осуществляют при неравномерности теплового поля не более 15°С на нижней поверхности садки и величине нагрузки, обеспечивающей при температуре отжига скорость ползучести 10-5-10-8 с-1.

2. Устройство для крип-отжига титанового листового проката, содержащее корпус, керамическую плиту, нагреватели, сыпучий наполнитель, эластичную пленку, систему вакуумирования и охлаждения, отличающееся тем, что на керамическую плиту установлена плоская плита, изготовленная из жаростойкой стали толщиной 90-200 мм, нагреватели смонтированы в пазах, расположенных по всей длине керамической плиты, и разделены на автономные регулируемые зоны, с длиной каждой регулируемой зоны, равной 8-12 толщинам плоской плиты.

3. Устройство по п.2, отличающееся тем, что по периметру плоской плиты установлены дополнительные нагреватели мощностью 10-15% от мощности нагревателей, расположенных под плоской стальной плитой.

4. Устройство по п.2, отличающееся тем, что керамическая плита выполнена из шамотных блоков.

5. Устройство по п.2, отличающееся тем, что под керамической плитой выполнена система водяного охлаждения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| Способ обезводораживающего отжига титана и его сплавов | 1973 |

|

SU482513A1 |

| СПОСОБ ПРАВКИ ПЛОСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2078629C1 |

| US 2985445 A1, 23.05.1961. | |||

Авторы

Даты

2009-06-10—Публикация

2007-10-02—Подача