Настоящее изобретение относится к области металлургии титановых сплавов и может быть использовано для получения листового проката из высоколегированного (α+β)-титанового сплава марки ВТ8.

Титановый сплав марки ВТ8 является жаропрочным титановым сплавом, относящимся к классу (α+β)-сплавов, длительно сохраняющих высокую работоспособность до 500°С. Сплав ВТ8 эффективно упрочняется термической обработкой и поэтому имеет потенциально широкий диапазон применения, и до сих пор использовался для изготовления прутков, поковок, штамповок. Его успешно применяют для изготовления лопаток и дисков компрессоров авиационных двигателей. Благодаря высокой жаропрочности, сплав находит все большее применение в аэрокосмической технике, в частности для изготовления листового проката, используемого для листовой штамповки при получении различных тонкостенных деталей, в том числе и методом горячей формовки. Эти технологические операции позволяют получать детали весьма сложной формы с наименьшими затратами металла и трудоемкостью. Свойства готовых деталей, полученных штамповкой, в значительной степени определяются характеристиками исходной листовой заготовки, полученной прокаткой. При выборе характеристик листовой заготовки рассматриваются требования к свойствам детали и способность материала заготовки к формоизменению в операциях листовой штамповки Для обеспечения высокого качества деталей следует учитывать не только весь комплекс физико-механических свойств материала заготовки, но и их направленность. Направленность свойств определяет величину и характер анизотропии, деформационных характеристик листового проката и эксплуатационные свойства штампованных деталей. Анизотропия физико-механических свойств проката является следствием образования текстуры предпочтительной ориентировки кристаллографических осей фаз в зернах обрабатываемою материала, и геометрии самих зерен. При наличии в листовом прокате высокой анизотропии велика вероятность получения в деталях при штамповке таких дефектов, как фестонообразования, трещин, разрывов, разнотолщинности стенки, вызывающей значительную неравнопрочность. Поэтому одним из перспективных путей обеспечения высокого качества изделий и интенсификации процессов пластического деформирования при получении деталей является формирование заданной анизотропии свойств в листовом прокате. Одним из самых эффективных и распространенных способов повышения качества металла листового проката является термомеханическая обработка, позволяющая получить оптимальные свойства и структуру металла. Известные способы не позволяют получить листовой прокат из сплава ВТ8 с повышенными характеристиками.

Известен способ получения листов из двухфазного титанового сплава Ti-6Al-4V, включающий предварительную обработку слитка, резку листов и отделочные операции, отличающийся тем, что предварительную обработку слитка проводят последовательной ковкой или штамповкой слитка в β- или в α+β-областях с получением сляба, сляб прокатывают в черновой клети при температуре металла (Тпп+100)±10°С, где Тпп - температура полиморфного превращения, с суммарной степенью деформации 80-95% и в чистовой клети при температуре металла (Тпп+30)±10°С с суммарной степенью деформацией 60-85% с получением полосы и ее смоткой в рулон, с последующим травлением и отжигом, затем проводят холодную прокатку полосы за несколько циклов до получения полосы заданной толщины и микроструктуры со смоткой ее в рулон с последующим отжигом и травлением, при этом в каждом цикле холодную прокатку ведут с суммарной степенью деформации 10-25%, отжиг проводят при температуре (Тпп-100…170)±10°С, а на последнем цикле отжиг осуществляют при температуре (Тпп-170…220)±10°С, где Тпп - температура полиморфного превращения сплава (Патент РФ на изобретение №2381296, публ. 10.02.2010).

Листы, изготовленные по известному способу с использованием холодной рулонной прокатки, характеризуются наличием ярко выраженной кристаллографической текстуры, приводящей к повышенной анизотропии механических свойств.

Известен способ изготовления гонких листов из двухфазного титанового сплава, включающий подготовку шихты, выплавку слитка, деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы, термическую обработку и формовку. В известном способе выплавляют слиток титанового сплава, содержащий, масс. %: 3,5-6,5 Аl, 4,0-5,5 V, 0,05-1,0 Мо, 0,5-1,5 Fe, 0,10-0,2 О, 0,01-0,03 С, 0,005-0,07 Сr, 0,01-0,5 Zr, 0,001-0,02 N, остальное - титан, с заданными величинами прочностных алюминиевого и молибденового эквивалентов, получают высокопрочный листовой прокат толщиной менее 3 мм с высокими пластическими свойствами при комнатной температуре и пригодный для сверхпластической деформации при нагреве (Патент РФ №2555267, публ. 10.07.2015 - прототип).

Прототип предназначен для изготовления листов с использованием пакетной прокатки, что является весьма трудоемким и затратным процессом, а также требует наличия специального оборудования.

Задачей, на решение которой направлено данное изобретение, является повышение технологичности изготовления и качества листового проката из титанового сплава ВТ8 при снижении экономических затрат с использованием стандартного прокатного оборудования.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении качественного листового проката, обладающего высоким комплексом механических свойств при комнатной и повышенной температуре, а также низкой анизотропией механических свойств за счет управления формированием текстуры при термомеханической обработке.

Указанный технический результат достигается тем, что в способе изготовления листового проката из двухфазного титанового сплава марки ВТ8, включающем деформацию слитка в сляб, механическую обработку сляба, многопроходную горячую прокатку и последующую упрочняющую термическую обработку, согласно изобретению деформацию слитка осуществляют ковкой в два этапа, на первом из которых ковку проводят со степенью деформации не менее 80% после нагрева металла до температуры (Тпп+180)-(Тпп+220)°С, на втором - ковку проводят со степенью деформации 50-70% после нагрева до температуры (Тпп+100)-(Тпп+140)°С с охлаждением после ковки со скоростью 30-50°С/мин, при этом многопроходную горячую прокатку проводят за три этапа: на первом - прокатку на подкат со степенью деформации не менее 70% после нагрева до температуры (Тпп+50)-(Тпп+90)°С с охлаждением подката на воздухе до комнатной температуры, на втором - прокатку на полосу с суммарной степенью деформации 40-60% после нагрева до температуры (Тпп-40) - (Тпп-70)°С с последующим охлаждением полосы на воздухе до комнатной температуры и дальнейшим раскроем полосы на заготовки, на третьем этапе осуществляют получение листового проката посредством многопроходной прокатки заготовок в поперечном направлении со степенью деформации 50-60% после нагрева металла до температуры (Тпп-50)-(Тпп-80)°С, а упрочняющую термическую обработку проводят по следующим режимам: закалка - нагрев до температуры (Тпп-80)-(Тпп-120)°С с выдержкой не менее 1 часа и охлаждение на воздухе, старение - нагрев до температуры (Тпп-370)-(Тпп-420)°С с выдержкой 4-12 часов с последующим охлаждением на воздухе. Между выдержкой металла на старении и охлаждением осуществляют правку листового проката.

Сущность изобретения заключается в следующем.

Для изготовления листового проката выплавленный и механически обработанный слиток из сплава ВТ8 нагревают до температуры до температуры (Тпп+180)-(Тпп+220)°С и подвергают ковке со степенью деформации не менее 80%, что разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняет дефекты плавления. Температура нагрева ниже указанного предела приводит к снижению пластических характеристик, затруднению деформации и появлению поверхностного растрескивания, температура нагрева выше указанного предела вызывает значительное увеличение газонасыщенного слоя, что приводит к поверхностным надрывам при деформации, ухудшению качества поверхности металла и, соответственно к увеличенному удалению металла с поверхности заготовок.

Следующая ковка заготовки в сляб со степенью деформации 50-70% после нагрева до температуры (Тпп+100)-(Тпп+140)°С позволяет измельчить размер зерна по отношению к исходному состоянию. Регламентированное охлаждение после ковки со скоростью 30-50°С/мин способствует ограничению роста зерна при охлаждении в области температур выше Тпп и получению заготовки с минимальным исходным зерном β-фазы.

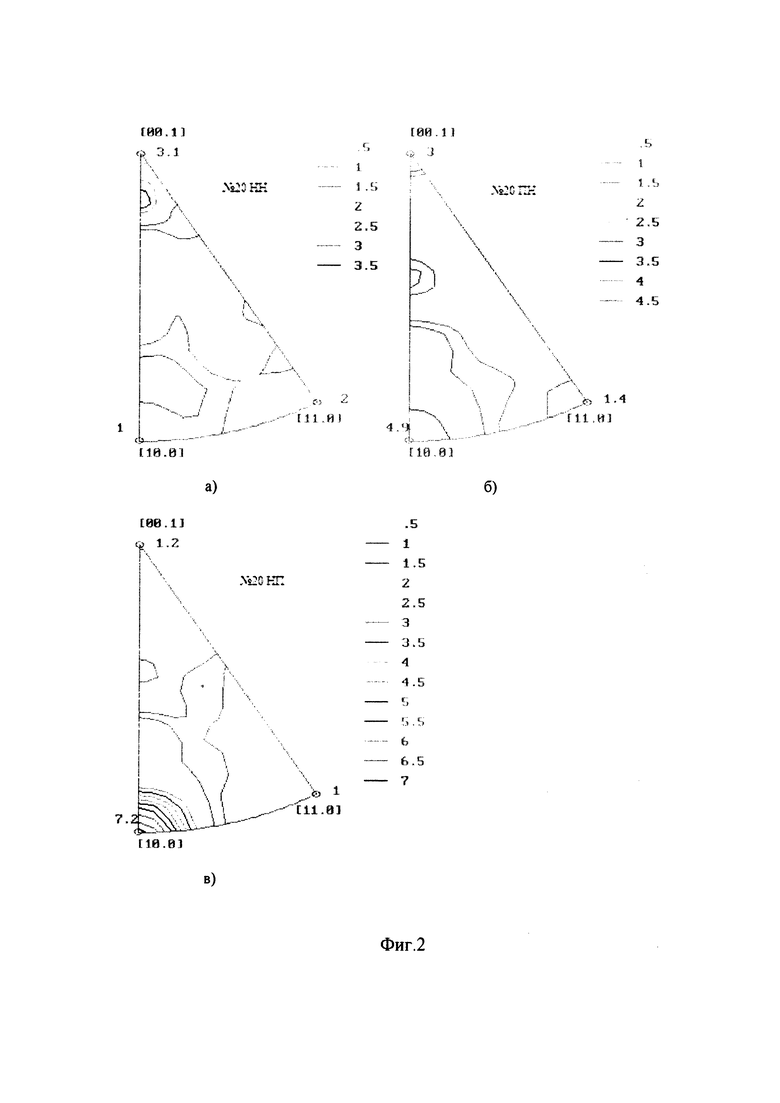

Для полного удаления поверхностных дефектов полученного сляба целесообразно проводить его механическую обработку со всех сторон на глубину не менее 5 мм. Далее осуществляют 1 этап многопроходной прокатки сляба на подкат при температуре нагрева металла (Тпп+50)-(Тпп+90)°С и степени деформации свыше 70%, в результате чего в металле заготовки формируется кристаллографическая текстура β-фазы {100}<110>. При охлаждении подката до комнатной температуры происходит распад β-фазы с образованием α-фазы, которой наследуется текстура исходной фазы β-матрицы. В соответствии с кристаллографическим соотношением Бюргерса при полиморфном превращении преимущественным является превращение β{110}→α{0001}, что приводит к формированию в сплаве ВТ8 преимущественной текстуры типа {11.0)<10.0>+{11.0}<00.1>. Описанный механизм является определяющим при образовании текстуры в ходе прокатки. При этом фундаментальные свойства кристаллической решетки, уровень критических скалывающих напряжений начала движения дислокаций, соответственно, действующие системы скольжения и эволюция текстуры при деформации определяются химическим составом сплава. Второй этап прокатки подката на полосу с суммарной степенью деформации 40-60% после нагрева до температуры (Тпп-40)-(Тпп-70)°С с последующим охлаждением позволяет сформировать преимущественно текстуру α-фазы типа {11.0}<10.0>. Однако данная текстура {11.0}<10.0> является причиной анизотропии прочностных свойств, т.к. для кристаллографической решетки гексагональной α-фазы титана свойственна анизотропия модуля Юнга в 20% вдоль и поперек направления {00.1} кристалла. После второго этапа осуществляют раскрой полученной полосы на заготовки для третьего этапа многопроходной прокатки. С целью получения оптимальной кристаллографической текстуры без "острых" компонент в листах третий этап многоходовой прокатки проводят в поперечном направлении после нагрева металла до температуры (Тпп-50)-(Тпп-80)°С и степени деформации 50-60%. Изменение направления прокатки позволяет получить минимальную анизотропию механических свойств. Температурный интервал нагрева и степень деформации на данном этапе позволяет увеличить уровень измельчения и коагулирования первичной α-фазы, что способствует получению более мелкого зерна, обеспечивающего равномерные показатели механических свойств во всех направлениях. Для повышения прочностных свойств осуществляют двухступенчатую термическую обработку, состоящую из закалки и старения. При закалке после нагрева до температуры (Тпп-80)-(Тпп-120)°С и выдержки не менее 1 часа с последующим охлаждением на воздухе происходит фиксация первичной глобулярной α-фазы и метастабильной β-фазы способной к последующему старению.

При старении после нагрева до температуры (Тпп-370)-(Тпп-420)°С с выдержкой 4-12 часов с последующим охлаждением на воздухе метастабильная β-фаза распадается, выделяется вторичная мелкодисперсная α-фаза, которая обеспечивает дисперсионное упрочнение сплава.

Между выдержкой металла на старении и охлаждением осуществляют правку листового проката, что позволяет снизить трудозатраты и получить листы требуемой планшетности.

Промышленная применимость изобретения подтверждается конкретным примером его выполнения.

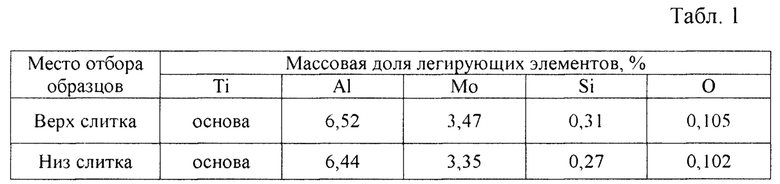

Для получения листов толщиной 4 мм был выплавлен слиток сплава марки ВТ8, химический состав которого приведен в табл. 1. Температура полиморфного превращения сплава составила 1008°С.

Слиток подвергали всесторонней ковке в β-области после нагрева до температуры 1200°С со степенью деформации 85% и охлаждали на воздухе. Далее кованую заготовку нагревали до температуры на 1130°С, осуществляли деформирование в сляб толщиной 50 мм со степенью деформации 55% и охлаждали со скоростью 35-45°С/мин.

Для удаления газонасыщенного слоя поверхность откованного сляба подвергали механической обработке Механически обработанный сляб нагревали до температуры 1080°С, осуществляли прокатку на толщину 16 мм и охлаждали на воздухе. Далее заготовку нагревали до температуры на 950°С, прокатывали на толщину 8,4 мм и охлаждали на воздухе. Прокатанную полосу разрезали на заготовки, которые после нагрева при температуре 930°С прокатывали с изменением направления прокатки (в поперечном направлении) на толщину 4,2 мм до достижения накопленной деформации 50%. Для формирования термически стабильного состояния в листах осуществляли упрочняющую термическую обработку по следующим режимам: 1 ступень - нагрев до температуры 910°С, выдержка 1 час, охлаждение на воздухе, 2 ступень - нагрев до температуры 610°С, выдержка 8 часов, последующая правка листов, охлаждение на воздухе.

На полученных листах производили адъюстажную обработку, резку на готовый размер, отбор образцов, испытания механических свойств и исследование структуры. Качество поверхности листов соответствовало всем требованиям нормативной документации.

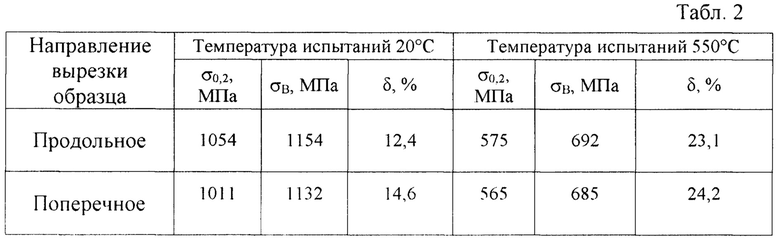

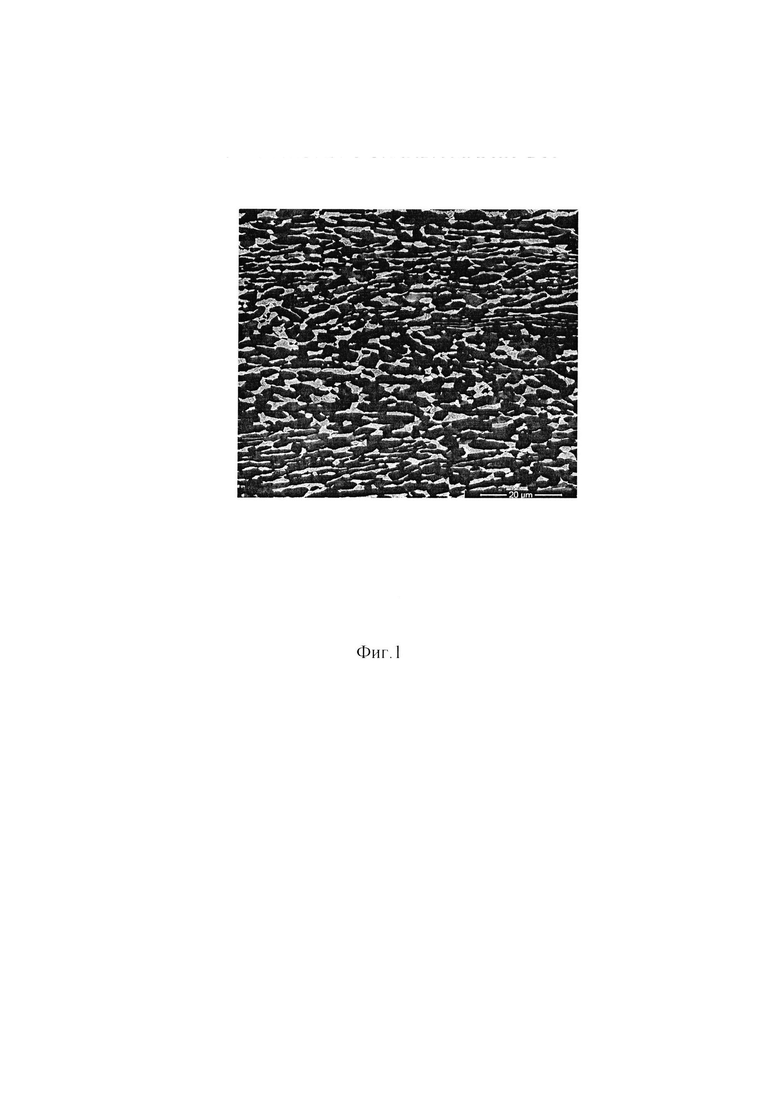

Результаты испытаний механических свойств листов размерами 4×500×900 мм на растяжение в термоупрочненном состоянии при комнатной и повышенной температурах приведены в табл. 2. Изображение микроструктуры листов представлено на фиг. 1. На фиг. 2 представлены обратные полюсные фигуры листов: а) в направлении нормали к плоскости листа (НН), б) в поперечном направлении (ПН), в) в направлении прокатки (НП). Анализ полюсных фигур подтверждает низкую анизотропию кристаллографической решетки, которая определяется наличием сочетания компоненты "наклонного базиса" в направлении НН и компонент призмы 1-го рода в направлениях ПН и НП листа.

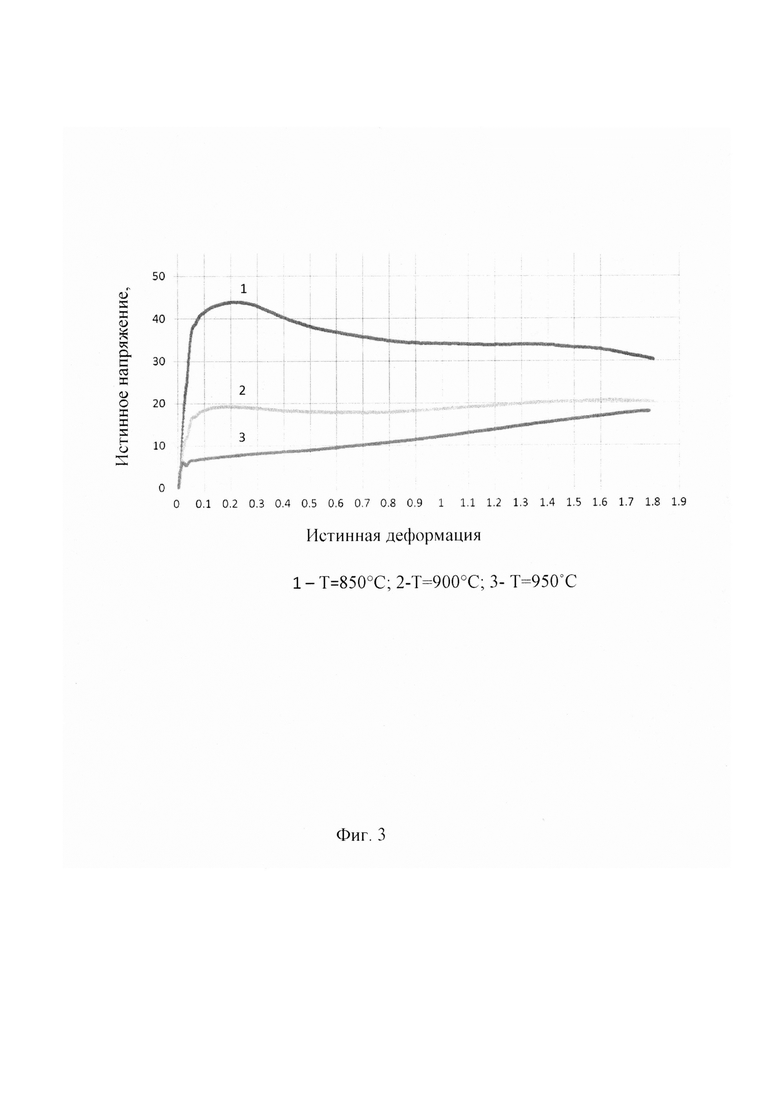

Полученные листы обладают высокой способностью к сверхпластической деформации, что позволяет изготавливать изделия сложной формы с большой вытяжкой без утонения. На фиг. 3 представлены кривые сверхпластической деформации, полученные при скорости деформации 3×10-4 с-1 при температурах 850, 900, 950°С.

Таким образом, использование предлагаемого изобретения позволяет минимизировать анизотропию механических свойств в продольном и поперечном направлениях в листовом прокате, т.е. в изобретении регламентируется оптимальное для данного сплава сочетание температуры и степени деформации заготовки с моментом изменения направления заготовки при прокатке, что в совокупности с упрочняющей термической обработкой позволяет получать листы с повышенным уровнем свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| ПЛОСКИЙ ПРОКАТ ИЗ МАЛОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816186C1 |

Изобретение относится к области металлургии титановых сплавов и может быть использовано для получения листового проката из высоколегированного (α+β)-титанового сплава марки ВТ8. Способ включает деформацию слитка в сляб, механическую обработку сляба, многопроходную горячую прокатку и упрочняющую термическую обработку. Деформацию слитка осуществляют ковкой в два этапа, на первом из которых ковку проводят со степенью деформации не менее 80% после нагрева слитка, на втором - ковку проводят со степенью деформации 50-70% с охлаждением после ковки со скоростью 30-50°С/мин. Многопроходную горячую прокатку проводят за три этапа, на первом из которых проводят прокатку на подкат со степенью деформации не менее 70% с охлаждением подката на воздухе до комнатной температуры, на втором - прокатку на полосу с суммарной степенью деформации 40-60% с последующим охлаждением полосы на воздухе до комнатной температуры и дальнейшим раскроем полосы на заготовки, на третьем этапе осуществляют получение листового проката посредством многопроходной прокатки заготовок в поперечном направлении со степенью деформации 50-60%. Упрочняющую термическую обработку проводят путем закалки с нагревом до температуры (Тпп-80)-(Тпп-120)°С, выдержки не менее 1 часа и охлаждения на воздухе с последующим проведением старения путем нагрева до температуры (Тпп-370)-(Тпп-420)°С, выдержки 4-12 часов и последующего охлаждения на воздухе. Получают качественный листовой прокат, обладающий высоким комплексом механических свойств при комнатной и повышенной температуре, а также низкой анизотропией механических свойств за счет управления формированием текстуры при термомеханической обработке. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления листового проката из двухфазного титанового сплава марки ВТ8, включающий деформацию слитка в сляб, механическую обработку сляба, многопроходную горячую прокатку и последующую упрочняющую термическую обработку, отличающийся тем, что деформацию слитка осуществляют ковкой в два этапа, на первом из которых ковку проводят со степенью деформации не менее 80% после нагрева слитка до температуры (Тпп+180)-(Тпп+220)°C, на втором - ковку проводят со степенью деформации 50-70% после нагрева до температуры (Тпп+100)-(Тпп+140)°C с охлаждением после ковки со скоростью 30-50°C/мин, при этом многопроходную горячую прокатку проводят за три этапа, на первом из которых проводят прокатку на подкат со степенью деформации не менее 70% после нагрева до температуры (Тпп+50)-(Тпп+90)°C с охлаждением подката на воздухе до комнатной температуры, на втором - прокатку на полосу с суммарной степенью деформации 40-60% после нагрева до температуры (Тпп-40)-(Тпп-70)°C с последующим охлаждением полосы на воздухе до комнатной температуры и дальнейшим раскроем полосы на заготовки, на третьем этапе осуществляют получение листового проката посредством многопроходной прокатки заготовок в поперечном направлении со степенью деформации 50-60% после нагрева до температуры (Тпп-50)-(Тпп-80)°C, а упрочняющую термическую обработку проводят путем закалки с нагревом до температуры (Тпп-80)-(Тпп-120)°C, выдержкой не менее 1 часа и охлаждением на воздухе, старения путем нагрева до температуры (Тпп-370)-(Тпп-420)°C с выдержкой 4-12 часов и последующим охлаждением на воздухе.

2. Способ по п. 1, отличающийся тем, что между выдержкой металла в процессе старения и охлаждением осуществляют правку листового проката.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2008 |

|

RU2381296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| US 3575736 A1, 20.04.1971 | |||

| US 20040221929 A1, 11.11.2004 | |||

| CN 102758159 B, 12.03.2014. | |||

Авторы

Даты

2019-06-14—Публикация

2018-09-26—Подача