Изобретение относится к области металлургии и может применяться при термоправке изделий типа панелей, обшивок, балок и объемных сварных узлов из сплавов на основе титана, применяемых в самолетных конструкциях

Известен способ термической обработки тонкостенных изделий из (0 + &)-титановых сплавов, по которому, с целью устранения коробления, отжиг проводят при растягивающем напряжении, равном 0,02-0,08 от предела текучестио

Однако указанный способ неприемлем для узлов сложной формы типа объемных сварных узлов, криволинейных панелей, обшивок и балок из титановых сплавов, термоправка которых производится при сложно-напряженном соСТОЯНИИе

Наиболее близ.ким по технической-, сущности и достигаемому результату к предложенному является способ термоправки изделий из титановых сплавов, включающий холодное нагружение в упругой области, нагрев до температуры полного отжига вьздержку и охлаж-,. дение в вакуумео

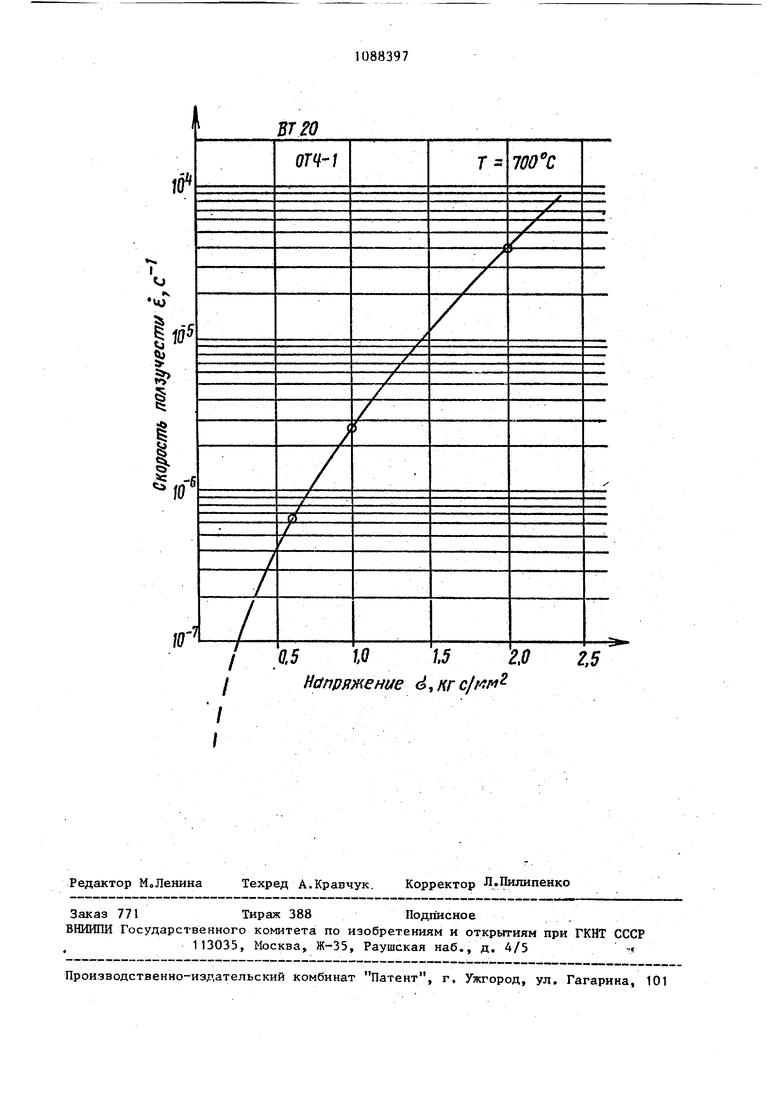

При осуществлении этого способа изделие заневоливают в калибруемых сечениях до контуру, фиксируя заданную формуо В процессе отжига за счет релаксации заданных упругих напряжений упругая деформация переходит в пластическую, т.е. фиксируется заданная в холодном состоянии форма. Величина упругой отдачи при разневоливашш изделия после отжига, а следовательно, и точность геометрии, определяются степенью релаксации напряжений, зависящей от материала изделия и температуры отжига,, Основным недостатком способа является высокий уровень напряжений, возникаюпщх в изделии при холодном заневоливании, которые, складываясь с остаточными напряжениями после сва ки, могут приводить к возникновению трещин в холодном состоянии или в процессе нагрева Цель способа - предотвращение образования трещин Поставленная цель достигается тем что в известном способе включающем холодное нагружение в упругой области, нагрев до температуры полного отжига, выдержку и охлаждение в вакууме, согласно изобретению холодное нагружение осуществляют с усилием, обеспечивающим скорость ползучести . По предлагаемому способу изделие устанавливают в печь на загрузочную платформу или специальную оснастку, и для проведения пластической деформации при сложно-напряженном состоянии в режиме полз чести со скоростью ( 10) при температуре отжига нагружают изделие в калибруемых сечениях усилиями соответствующей величины и направления, затем вакуумируют камеру нагрева и проводят отжиго Температура отжига для большинства марок титановых сплавов находится в пределах 650-750 С, длительность выдержки составляет обычно 0,5-2,5 ч в зависимости от толщины материала В процессе выдержки при температуре отжига происходит, уменьшение к робления изделия в результате пласти ческой деформации материала в режим ползучести под действием постоянных приложенных усилий После достижения заданной формы дальнейшая пластическая деформация материала изделия в калибруемом сечении прекращае ся в результате противодействия баз вой поверхности или достижения конечного положения нагружающим приспособлениемВеличина относительной пластичес кой деформации, необходимой для уст ранения коробления, составляет, как пр авило, 0,001 -0, 010. Такимобразом, при дпительности выдержки{ 0,5-2,5 ч скорость деформациив режиме ползучести должна быть не менее g | TS ilso -Й - i 1-10 с о При скорости ползучести 110 с исправление максимального коробления с 6 0,01 достигается за 1000 сек Дальнейшее увеличение скорости деформаци и в режиме ползучести выше значения g 1 «10 с нецелесообразно, так как приводит к неоправданному увеличению прикладываемых к изделию усилий и увеличению массы оснасткИо Величина прикладываемых усилий, необходимых дпя деформирования изделий из титановых сплавов при слож-; но-напряженном состоянии в режиме . ползучести со скоростью ( ) с определяется на основании известной. зависимости скорости ползучести от напряжений в металле и уточнялась экспериментальным путем Пример Термоправка по известному и предложенному способам осуществляется на партии сварных кабин, изготовленных из сплава ВТ-20 Исходное коробление выражалось в разведении верхних кромок боковых стенок, причем, стрела прогиба на длине 2000 мм составляла 10-15 мм при допустимом значении 0,5 мм Величина необходимой пластической деформации, необходимой дпя устранения коробления в данном случае составляет S (1-1,4)10 Экспериментально определялись напряжения нагружения, позволяющие осуществить термоправку в режиме ползучестиНа чертеже изображена зависимость скорости ползучести от прикладываемых напряженийо Как следует из чертежа для проведения пластической деформации материала кабины в режиме ползучести со скоростью 1 Ь температуре отжига, на кабине перед загрузкой в печь должны создаваться напряжения 0,5-1,5 кгс/мм л Эти напряжения обеспечивались стягивающими усилияьш величиной 60 кгс с помощью ленты из нержавеющей стали сечением 200 к 1 мм, закрепленной концами в средней части кромки боковых стенок и груза массой 30 кг, подвешенного в средней части ленты Прекращение деформации в момент исправления коробления достигалось с помощью регулируемого по высоте упоpa, установленного под основанием груза С помощью датчика конечного положения груза было установлено, что исправление коробления достигалось через 15-20 мин после прогрева изделия до температуры отжига, ТоВо фактическая скорость деформации в режиме ползучести составляла (1,1 1,2).. При обработке по известному способу борта кабины перед загрузкой в печь стягивались до заданного положе ния тендером, концы которого закреплялись в средней части кромки боковых стеноко При этом стягивающее уси лие составляло 400-600 кгс Измерение кабины после вакуумного отжига показало, что в результате об работки по предлагаемому и известному способам коробление верхних кромок боковых стенок кабины было устра нено и находилось в пределах допуска ±0,5 ммо В таблице приведены свойства при обработке по предпоженному и известному способам Как следует из таблицы, при обработке по предпоженному способу, микротрещины возникали Примерно на каждой пятой кабинео Таким образом, применение предлагаемого способа вакуумного отжига 97 в сравнении с известным позволяет предотвратить возможность образования трещин благодаря тому, что величина прикладываемых усилий дпя термоправки на 1-2 порядка меньше, чем при заневоливании по известному способу о Возможность управления процессом пластической деформации в режиме ползучести с помощью регулирования конечного положения нагружакщего устройства позволяет во многих случаях значительно уменьшить массу оснастки в результате ликвидации базовых опор- ных поверхностей, являющихся обычно необходимым элементом оснастки при термоправке за счет релаксации заданных упругих напряжений Уменьшение усилий, воздействующих на обрабатываемое изделие при термоправке ползучестью, по сравне-; нию с известным способом позволяет проще решить задачу обеспечения проскапьзывания деталей двойной кривизны относительно оснастки для компенсации различия теплового расширения, и благодаря этому повысить точность геометрии изделий после термоправки Кроме того, вакуумный отжиг с правкой ползучестью по предпагаемому способу позволяет значительно (в 22,5 раза) расгшрить допуск на величину исходного коробления изделийо

/ 0.5 1.01.52.0 2.5

IНапряженке d Krc/t M

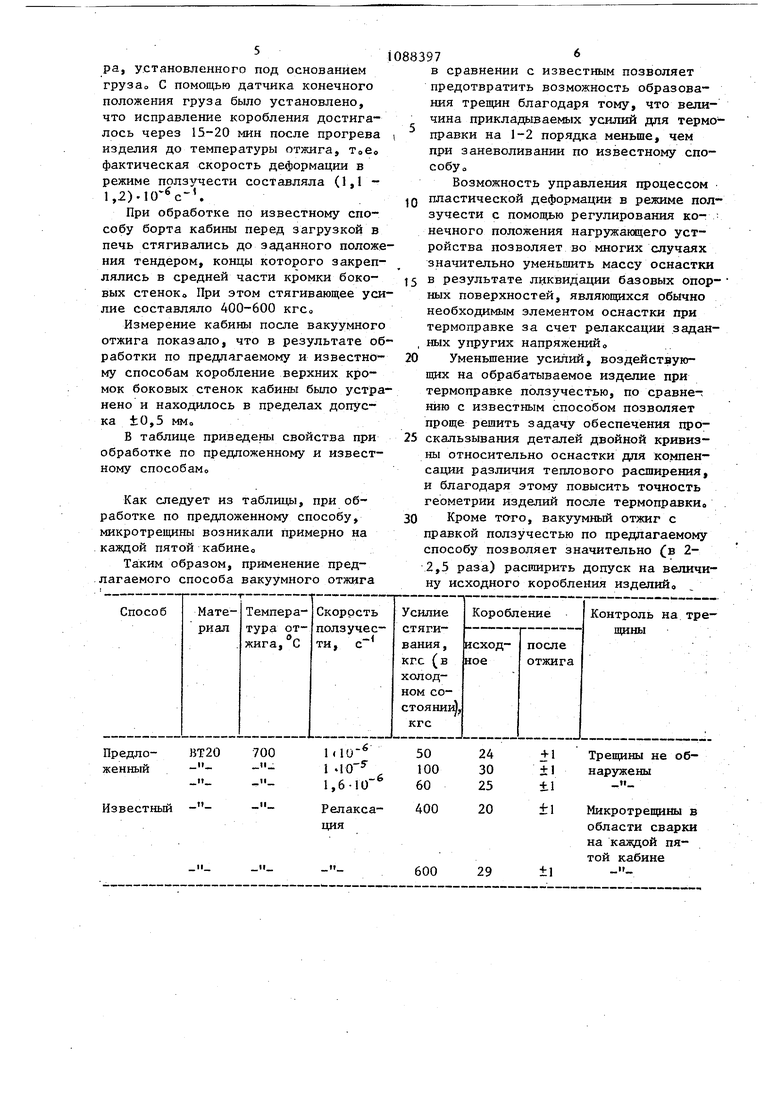

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки изделий из титановых сплавов и устройство для его осуществления | 1985 |

|

SU1312826A1 |

| Способ термоправки плоских изделий из титановых сплавов | 1987 |

|

SU1508599A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ В ЗАНЕВОЛЕННОМ СОСТОЯНИИ | 1979 |

|

SU788756A1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| СПОСОБ КРИП-ОТЖИГА ТИТАНОВОГО ЛИСТОВОГО ПРОКАТА | 2013 |

|

RU2532674C1 |

| СПОСОБ КРИП-ОТЖИГА ТИТАНОВОГО ЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357827C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6 | 2011 |

|

RU2479366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА | 2001 |

|

RU2205891C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ДЛЯ УПРУГОЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292532C1 |

| Способ изготовления диффузионной сваркой газотурбинных лопаток из двухфазных титановых сплавов | 1990 |

|

SU1706811A1 |

СПОСОБ ТЕРМОПРАВКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ, преимущественно крупногабаритных сварных конструкций, включающий холодное нагружение в упругой области, нагрев до температуры полного отжига, выдержку и охлажде- ние в вакууме, отличающийс я тем, что, с целью предотвращения образования трещин, холодное нагружение осуществляют- с усилием, обеспечивающим скорость ползучести 10 10-5с- .

| Способ терми еской обработки изделий | 1974 |

|

SU550456A1 |

Авторы

Даты

1991-02-15—Публикация

1982-06-01—Подача