Изобретение относится к обработке металлов давлением, а именно к изготовлению на гидравлических трубопрофильных прессах заготовок для производства лопаток турбин, а также других типов роторных лопаток или лопастей статора для турбомашин или пропеллеров преимущественно из титановых сплавов.

Технологический процесс изготовления лопаток должен обеспечивать их высокое качество, надежность и заданный ресурс. Вместе с тем при выборе способа обработки крупносерийных партий деталей, таких как лопатки газотурбинных двигателей, необходимо учитывать и экономическую эффективность.

Большинство лопаток турбин, использующихся в авиационных двигателях и других подобных системах, являются полыми, что обеспечивает циркуляцию охлаждающей среды внутри них. В настоящее время одной из наиболее прогрессивных технологий изготовления пустотелой лопатки является метод сверхпластической формовки заготовок из титановых сплавов, совмещенный с диффузионной сваркой. При этом в качестве исходных компонентов используются штампованные заготовки переменного сечения и листы с мелкозернистой структурой.

Применение механической обработки заготовок, имеющих законцовочные части, приводит к тому, что большой объем дорогостоящего материала, составляющий более 40%, переводится в стружку и обрезь. Поэтому данный способ по экономическим соображениям является малопривлекательным.

Известен метод производства лопатки (Патент США №6,739,049). Процесс производства для изготовления заготовок лопасти включает резку титановых плит на прямоугольные клиновидные изделия подходящей длины и толщины. Каждая деталь режется в продольном направлении вдоль наклонной плоскости для получения двух отдельных идентичных конических панелей, которые в дальнейшем станут боковыми компонентами лопасти. Резка выполняется посредством ленточной пилы. Преимущество данного способа в том, что он более экономичен в плане использования материала. К недостаткам данного способа относится то, что процесс предполагает наличие специального оборудования, производится с использованием дорогостоящего инструмента и малопроизводителен. Кроме того, жесткие требования к формированию текстуры (заданную ориентировку зерен сплава) лопатки при изготовлении заготовок делают данный способ труднореализуемым.

Известен способ изготовления штамповок горячим выдавливанием на прессах с подвижным контейнером, включающий подачу нагретой заготовки в контейнер, распрессовку заготовки в контейнере пресс-шайбой, прессование части заготовки в матрицу, входящую в состав матричного узла, с формированием штамповки с частью постоянного сечения и формирование на указанной штамповке утолщения путем осадки оставшейся части заготовки, часть матричного узла размещают в контейнере из условий обеспечения сопряжения их плоскостей, а осадку оставшейся части заготовки при формировании утолщения осуществляют в полости между сопрягаемыми плоскостями матричного узла и контейнера, которую образуют путем перемещения матричного узла относительно контейнера перед формированием утолщения, а осадку производят путем синхронного перемещения пресс-шайбы и контейнера (Патент РФ №2259897, опубл. 2005.09.10, МПК В21С 23/03).

Данный способ позволяет с одного установа заготовки производить оформления сложных внутренних и наружных поверхностей штамповки. Последовательным оформлением внутреннего и внешнего контура детали уменьшают усилие штамповки, увеличивают стойкость инструмента и повышают качество детали. Изобретение обеспечивает безотходность процесса, минимизацию удельных усилий на инструмент и повышение его стойкости, высокое качество изделий, расширение технологических возможностей горячей объемной штамповки по увеличению сложности формы внешнего контура и полости и улучшению служебных свойств деталей с использованием металлов и сплавов повышенной прочности. Также значительно расширяются технологические возможности универсальных гидравлических прессов с подвижным контейнером.

Недостатком данного способа является то, что он позволяет формировать утолщения только на наружной боковой поверхности, кроме того, полости элементов штамповки создаются за счет согласованного перемещения относительно друг друга матричного узла, контейнера и пресс-штемпеля, которые вследствие большой инерции подвижных частей пресса и значительных усилий, воспринимаемых ими, перемещаются с относительно большой погрешностью. Эти факторы ограничивают точность геометрических размеров прессованной заготовки. Кроме того, процесс штамповки растянут во времени, в результате чего элементы заготовки формируются при разных температурах, приводя к разбросу их механических и структурных свойств.

Известен способ изготовления заготовок лопаток, например, компрессора газотурбинного двигателя. Выдавливанием получают заготовку в виде двутаврового профиля с толщиной перемычки не меньше заданной максимальной толщины пера заготовки лопатки. Толщина полок профиля не меньше заданной максимальной толщины хвостовика заготовки лопатки. Полученный двутавровый профиль разделяют на фрагменты длиной не меньше заданной ширины хвостовика заготовки лопатки. После выдавливания двутаврового профиля можно осуществлять его прокатку или волочение. Полученную заготовку лопатки закручивают вдоль ее продольной оси (Патент РФ №2254200, опубл. 20.06.2005, МПК В21К 3/04) - прототип.

Недостатком данного способа является значительное усложнение технологического процесса, обусловленное появлением трудоемких дополнительных технологических операций, высокие трудозатраты и затраты электроэнергии.

Задачей, на решение которой направлено данное изобретение, является экономичный и высокопроизводительный способ получения лопаточных заготовок с постоянными механическими и структурными свойствами.

Техническим результатом, достигаемым при осуществлении изобретения, является создание стабильного процесса получения на универсальном прессовом, печном и станочном оборудовании лопаточной заготовки, имеющей рациональную геометрическую форму, заданную регламентируемую структуру и текстуру металла.

Указанный технический результат достигается тем, что в способе изготовления лопаточных заготовок, включающем прессование кольцевой заготовки, установленной на оправке в контейнере, который смыкают с матричным узлом, путем ее выдавливания ходом пресс-штемпеля в две симметричные полости, одна из которых расположена между контейнером и матричным узлом, а вторая между пресс-штемпелем и контейнером, при этом осуществляют прямое выдавливание кольцевой заготовки в полость между контейнером и матричным узлом и обратное выдавливание в полость между пресс-штемпелем и контейнером, полученную заготовку последовательно подвергают термической и механической обработке, разрезают на сектора, а сектора подвергают правке до получения пластин, которые раскраивают на симметричные лопаточные заготовки.

Сектора подвергают правке крип-отжигом при величине нагрузки, обеспечивающей при температуре отжига скорость ползучести 10-5-10-8 с-1.

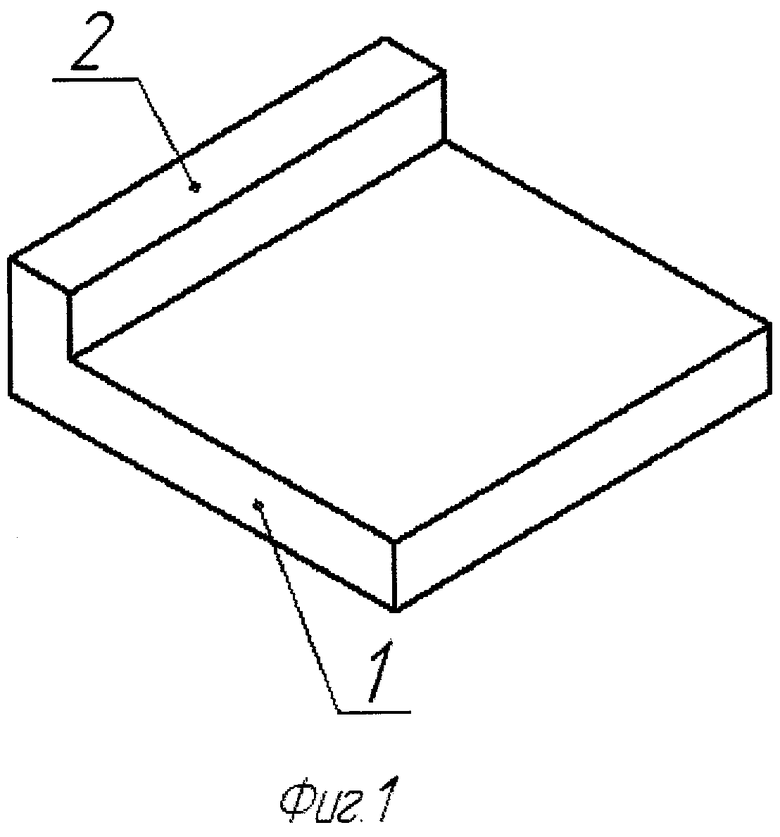

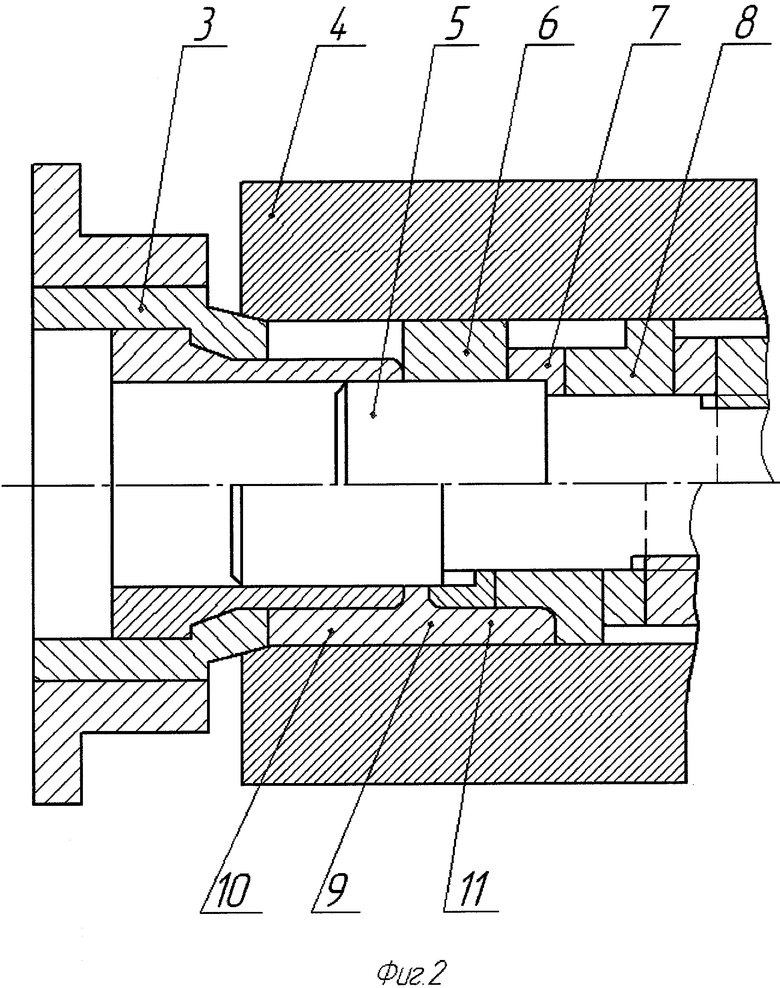

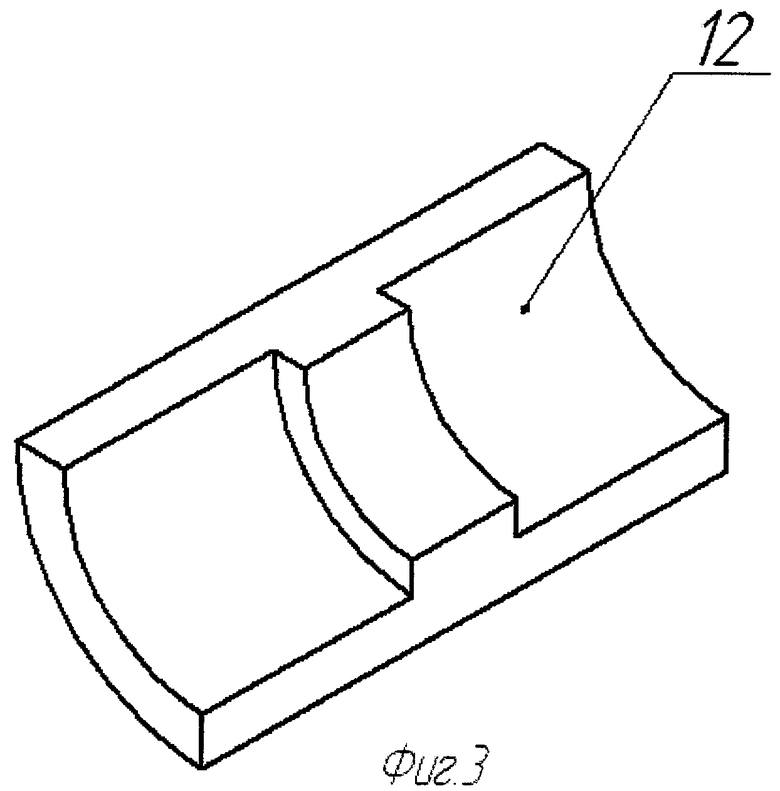

Изобретение поясняется чертежами, где на фиг.1 показана лопаточная заготовка 1 с законцовочной частью 2, на фиг.2 - вверху исходное положение перед операцией прессования матричного узла 3, контейнера 4, оправки 5, кольцевой заготовки 6, пресс-шайбы 7 и пресс-штемпеля в сборе 8, внизу -выдавливание промежуточной заготовки 9 в полости 10 и 11, на фиг.3 - сектор 12, полученный после резки промежуточной заготовки 9, на фиг.4 - схема резки выпрямленных секторов на лопаточные заготовки 1.

Способ осуществляется следующим образом: кольцевую заготовку 6 нагревают и устанавливают на оправку 5 в контейнере 4, производят смыкание матричного узла 3 и контейнера 4, затем посредством пресс-шайбы 7 производят запрессовку прямым выдавливанием в полость 10 между контейнером и матричным узлом и обратным выдавливанием в полость 11 между пресс-штемпелем в сборе 8 и контейнером, после запрессовки промежуточную заготовку 9 извлекают из контейнера, производят термообработку для снятия остаточных напряжений, затем токарную обработку в заданные размеры. После токарной обработки в заданные размеры промежуточную заготовку разрезают на сектора. Сектора имеют малые толщины, поэтому для их правки применяется или изотермическая правка, или крип-отжиг. Полученные пластины режут на симметричные лопаточные заготовки, которые при изготовлении полых лопаток применяются попарно, т.к. они имеют идентичные прочностные и структурные характеристика, а также текстуру перьев, которая формировалась течением металла при прессовании центрального выступа к периферии или прямым или обратным выдавливанием.

Пример конкретного выполнения

Для опробования технологии изготовления лопаточных заготовок отпрессовали кольцевую заготовку из сплава Ti-6Al-4V с размерами ⌀246×⌀150×155 мм, которую нагревали до температуры Тпп 50…100°С в электрической печи сопротивления. Нагретую заготовку размещали в контейнере пресса 3150 тс с диаметром рабочей втулки ⌀ 250 мм. Осуществляли смыкание контейнера и матричного узла постановкой контейнера на «прижим», и ходом пресс-штемпеля производили выпрессовку металла прямым выдавливанием в полость между контейнером и матричным узлом и обратным выдавливанием в полость между пресс-штемпелем и контейнером.

После извлечения отпрессованной заготовки с размерами ⌀247×⌀221×135 мм по концам и внутренним выступом с размерами ⌀247×⌀149×65 мм заготовку термообработали на твердый раствор по режиму Тпп 30°С - 2 часа, провели механическую обработку на размеры ⌀242×⌀226×135 мм по концам и на части с внутренним выступом ⌀242×⌀156×51 мм. Затем механически обработанные заготовки разрезали по образующей параллельно оси на 6 секторов шириной 122-124 мм, которые правили в плоское состояние в штампах, нагретых до температуры нагрева металла с последующей разрезкой секторов по оси симметрии на 2 заготовки. Размеры полученных лопаточных заготовок 8×126×160 мм.

Механические свойства лопаточной заготовки приведены в таблице.

Микроструктура лопаточных заготовок соответствует деформации и термообработке в (α+β)-области. Степень глобуляризации составляет 90%, количество α-фазы составляет 80%. Размер зерна 4-8 мкм в продольном направлении, 2-4 мкм в поперечном направлении.

Преимущества данного способа заключается в том, что он:

- позволяет изготавливать лопаточную заготовку максимально приближенных размеров к готовой детали, не требует дополнительной механической обработки;

- формирует однородную микроструктуру, ориентированную по оси лопатки, что обеспечивает повышение ресурса при эксплуатации лопатки;

- формирует оптимальные линии течения металла в зоне перехода от замковой части к перу:

- более экономичен в плане использования металла;

- цилиндрическая форма отпрессованного изделия обеспечивает технологичность при механической обработке;

- расширяет возможность трубопрофильных прессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДОВЫХ ЛОПАТОК | 2008 |

|

RU2375135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ РАБОЧИХ КОЛЕС ТУРБОМАШИН С ЛОПАТКАМИ СЛОЖНОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ И МНОГОРАЗЪЕМНЫЙ РАЗБОРНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ | 2003 |

|

RU2254200C1 |

| Способ настройки трубопрофильного пресса | 1986 |

|

SU1412827A1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению на гидравлических трубопрофильных прессах заготовок для производства лопаток турбин, а также других типов роторных лопаток или лопастей статора для турбомашин или пропеллеров преимущественно из титановых сплавов. Способ включает прессование кольцевой заготовки, которая установлена на оправке в контейнере. Осуществляют ее прямое и обратное выдавливание в две симметричные полости. Одна полость расположена между контейнером и матричным узлом, вторая - между пресс-штемпелем и контейнером. Полученную заготовку подвергают последовательно термической и механической обработке. Затем разрезают на сектора, а сектора подвергают правке до получения пластин. Пластины раскраивают на симметричные лопаточные заготовки. В результате обеспечивается получение на универсальном прессовом, печном и станочном оборудовании лопаточной заготовки с рациональной геометрической формой, структурой и текстурой металла. 1 з.п. ф-лы, 1 табл., 4 ил.

1. Способ изготовления лопаточных заготовок, отличающийся тем, что включает прессование кольцевой нагретой заготовки, установленной на оправке в контейнере, который смыкают с матричным узлом, путем ее выдавливания ходом пресс-штемпеля в две симметричные полости, одна из которых расположена между контейнером и матричным узлом, а вторая - между пресс-штемпелем и контейнером, при этом осуществляют прямое выдавливание кольцевой заготовки в полость между контейнером и матричным узлом и обратное выдавливание в полость между пресс-штемпелем и контейнером, полученную заготовку последовательно подвергают термической и механической обработке, разрезают на сектора, а сектора подвергают правке до получения пластин, которые раскраивают на симметричные лопаточные заготовки.

2. Способ по п.1, отличающийся тем, что сектора подвергают правке крип-отжигом при величине нагрузки, обеспечивающей при температуре отжига скорость ползучести 10-5-10-8 с-1.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ | 2003 |

|

RU2254200C1 |

| US 2003154586 A1, 21.08.2003 | |||

| Способ изготовления заготовок лопаток турбин и компрессоров | 1977 |

|

SU656731A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА ПОПЕРЕЧНЫЙ ИЗГИБ ОБРАЗЦОВ МАТЕРИАЛОВ | 1992 |

|

RU2047131C1 |

| Способ изготовления несимметричных профилей | 1976 |

|

SU608579A1 |

Авторы

Даты

2010-02-10—Публикация

2008-07-11—Подача